辅助放置射线探伤用标记袋的机械装置的制作方法

1.本实用新型涉及x射线探伤辅助工具技术领域,具体涉及一种辅助放置射线探伤用标记袋的机械装置。

背景技术:

2.在原油、成品油和天然气等输送用钢管的生产检验中,要求对管端焊缝进行x射线拍片探伤,需要沿钢管螺旋焊缝紧密放置像质计和指示标记如标记带等,对于螺旋焊管,由于管径和成形角度的不同,需检验的焊缝长度可以达到210

‑

410mm,在数字成像抓图检验中,有效成像视野涵盖的焊缝一般为127

‑

157mm,要完成焊缝的数字成像抓图检验,需要抓2张图甚至3

‑

4张图,每个标记带的通常长度为300mm,若要完成更长焊缝的拍片或抓图,则需要使用更长的标记带及抓取更多张图像。由于标记带需要在检验前紧密贴附在钢管上、检验后从钢管上取下,因此需要不断进出x射线检查室来完成取放操作,根据这一情况则需要增加操作人员专门操作,使检验时间大大延长,工作强度也相应增加,人工取放标记带所耗费的时间成为制约检验效率的问题。

3.中国专利公开cn 109682841 a公开了一种用于工业x射线探伤的机械同步运动装置,包括机架,检测框架,发射器架,检测台面,行走机构及同步机构等,能实现对待测工件进行精准定位,结合同步移动自动化,保证检测位置准确,检测效率高。但是此申请提供的装置并未能很好的满足对螺旋焊管的射线探伤的需要,而且此申请提供的装置结构复杂,不便于运营维护。

4.中国专利公开cn 110044936 a公开了一种应用于x射线探伤检测的拉带式数字标签装置,包括机架,机架设有像质计,机架设置有用于对胶片进行标记的标签带,机架开设有供射线穿过标签带及机架照射与工件的标记孔,能够自动便捷的对胶片进行标记,并提高标签摆放位置的精度,提高x射线探伤检测的效率。但此申请提供的装置同样无法满足对螺旋焊管的射线探伤的需要。

5.因此急需一种能够适用于螺旋焊管射线探伤的标记袋辅助放置装置,来满足实际作业的需要。

技术实现要素:

6.本实用新型的目的是为克服上述现有技术的不足,提供一种辅助放置射线探伤用标记袋的机械装置,既能满足直缝焊管的检测需求,也能根据螺旋焊管的角度调整标记袋的放置角度,满足螺旋焊管的射线探伤需要。

7.为实现上述目的,本实用新型采用下述技术方案:

8.辅助放置射线探伤用标记袋的机械装置,包括两个完全相同的机械单元,所述机械单元包括竖向设置的立柱和固定在立柱上的升降机构和横移机构,横移机构的上方依次固定有转动机构和标记袋放置机构,立柱为竖向设置的铝合金型材,立柱的底端连接有用于固定立柱的底座,底座为内部空腔与立柱尺寸匹配的上下两端敞口的空心长方体。

9.所述升降机构包括固定在立柱侧面的手摇绞盘和固定在立柱顶端的两个定滑轮,手摇绞盘固定在立柱远离另一机械单元的一侧,手摇绞盘与定滑轮通过绞绳连接,绞绳的一端固定在手摇绞盘处、另一端连接至横移机构处,利用手摇绞盘和绞绳带动横移机构的升降;手摇绞盘为双向自锁手摇绞盘,便于固定横移机构的位置。

10.所述横移机构包括竖向滑块、连接块、连接板、第一u型槽和横移杆,竖向滑块为能沿立柱上下移动的上下两端敞口的空心长方体,竖向滑块的顶端与绞绳连接,连接块为空心正方体且固定在竖向滑块朝向另一机械单元的一侧,连接板为长方形板,连接板固定在连接块的底面且伸出连接块,第一u型槽的槽竖向朝上设置,第一u型槽固定在连接板顶面且与连接块之间留有间距,横移杆为尺寸与第一u型槽匹配的铝合金型材、且横移杆固定在第一u型槽的槽内并能在第一u型槽内沿横移杆的轴向滑动,利用横移机构实现对标记袋的横向移动,同时第一u型槽与立柱之间间隔一定距离,保证转动机构能在横移杆上方有效转动而不被立柱阻挡。

11.所述连接块和连接板顶面分别固定有第一直角块和第二直角块,第一直角块的侧面固定在竖向滑块的固定连接块的侧面、底面固定在连接块的顶面,第二直角块的侧面固定在连接块远离立柱的侧面、底面固定在连接板的顶面,利用两个直角块有效增强装置内部的连接强度,保证装置整体的耐用度。

12.所述转动机构包括自下至上依次固定连接的第二u型槽、上下两个成对设置的转向圆盘、第三u型槽和转动杆,第二u型槽固定在横移杆的上侧且能沿横移杆轴向移动,转向圆盘中心设有转轴,转轴的顶面和底面设置在第三u型槽的底面和第二u型槽的顶面之间,第三u型槽的u型槽开口朝上设置,转动杆为尺寸与第三u型槽匹配的铝合金型材、且转动杆固定在第三u型槽的槽内并能在第三u型槽内沿转动杆的轴向滑动,利用转动机构实现对标记袋放置机构沿平面方向的转动。

13.所述标记袋放置机构包括自下至上依次连接的第四u型槽、第一气缸、气缸连接板和第二气缸,第四u型槽固定在转动杆上侧且能沿转动杆轴向移动,第一气缸固定在第四u型槽的顶面且活塞伸出方向远离立柱,第一气缸的活塞顶面连接固定有气缸连接板,气缸连接板为横向设置的长方形板,气缸连接板的顶面固定有第二气缸,第二气缸的活塞伸出方向同样远离立柱。

14.优选的,第一气缸和第二气缸上下布置由于同层布置。

15.所述第二气缸的活塞顶端固定有钢丝绳连接板,钢丝绳连接板开有两个对称设置的螺栓孔,螺栓孔处固定有调紧螺栓,两个机械单元的调紧螺栓之间连接有钢丝绳,两条钢丝绳平行设置,钢丝绳上固定有用来放置标记袋的长方形柔性载体,柔性载体的四个角分别固定有一个磁铁。

16.所述底座的侧面还固定有用来进一步增强装置稳定性的加强肋,加强肋共有完全相同的四个且均匀分布在底座的四个侧面,加强肋为直角三角形板,加强肋的一直角边固定在底座的侧面,利用加强肋进一步增强装置整体的稳定性。

17.所述第一u型槽、第二u型槽、第三u型槽和第四u型槽的槽侧面均开有锁紧孔,锁紧孔处连接有7字把手,利用7字把手对各u型槽中的横移杆或转动杆限位,保证装置使用过程中u型槽中的各杆位置的相对固定。

18.优选的,所述转向圆盘的侧面设有角度标尺,角度标尺为360度刻度盘,便于辅助

操作人员快速调整角度;所述立柱、横移杆和转动杆的侧面设有长度贴尺,便于辅助操作人员快速调整伸缩距离及位置。

19.本实用新型使用的各组件均为业内常用的现有组件,在此不再赘述。

20.本实用新型的有益效果是:

21.1).本机械装置能完成从小管径到大管径所用标记袋放置的适应性调整,比如针对从φ325

‑

φ2020钢管的管径调整,当然钢管管径也可以更小或更大;

22.2).本机械装置使用中通过对横移机构和转动机构的调整,能实现标记袋放置后,焊缝位于标记袋宽度中心线上,标记袋的长度方向与焊缝长度方向一致;

23.3).本机械装置能在30mm

‑

50mm的狭窄空间内完成标记袋的顺利放置和移出,在检验其他部位的焊缝时,可方便地将标记袋移出;

24.4).利用四角带有磁铁的柔性载体实现标记袋紧密贴附在钢管焊缝处,钢管的直线行走和旋转不会造成标记袋从贴附位置移动或脱落;

25.5).能替代人工完成柔性载体在钢管曲面上的机械贴附和机械移除,能实现不同角度、不同管径的曲面贴附。

附图说明

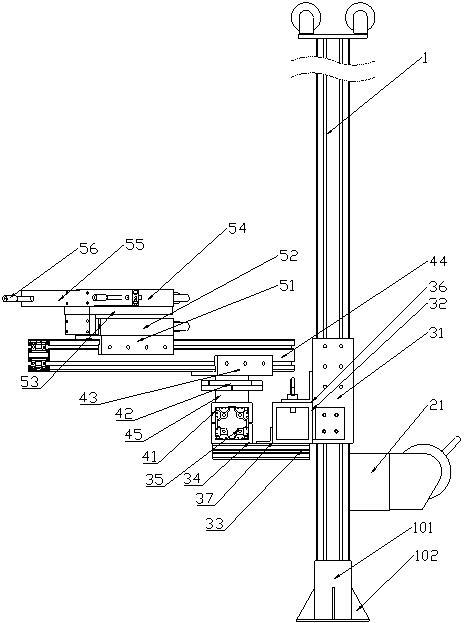

26.图1是本机械装置的结构示意图;

27.其中,1.立柱;101.底座;102.加强肋;21.手摇绞盘;22.定滑轮;31.竖向滑块;32.连接块;33.连接板;34.第一u型槽;35.横移杆;36.第一直角块;37.第二直角块;41.第二u型槽;42.转向圆盘;43.第三u型槽;44.转动杆;45.转轴;51.第四u型槽;52.第一气缸;53.气缸连接板;54.第二气缸;55.钢丝绳连接板;56.调紧螺栓。

具体实施方式

28.下面结合附图和实施例对本实用新型进一步说明。

29.本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

30.实施例1:

31.如图1所示,辅助放置射线探伤用标记袋的机械装置,包括两个完全相同的机械单元,机械单元包括竖向设置的立柱1和固定在立柱1上的升降机构和横移机构,横移机构的上方依次固定有转动机构和标记袋放置机构,立柱1为竖向设置的铝合金型材,立柱1的底端连接有用于固定立柱1的底座101,底座101为内部空腔与立柱1尺寸匹配的上下两端敞口的空心长方体。底座101的侧面还固定有用来进一步增强装置稳定性的加强肋102,加强肋102共有完全相同的四个且均匀分布在底座101的四个侧面,加强肋102为直角三角形板,加强肋102的一直角边固定在底座102的侧面,利用加强肋102进一步增强装置整体的稳定性。

32.升降机构包括固定在立柱1侧面的手摇绞盘21和固定在立柱1顶端的两个定滑轮22,手摇绞盘21固定在立柱1远离另一机械单元的一侧,手摇绞盘21与定滑轮22通过绞绳连接,绞绳的一端固定在手摇绞盘21处、另一端连接至横移机构处,利用手摇绞盘21和绞绳带动横移机构的升降;手摇绞盘21为双向自锁手摇绞盘,便于固定横移机构的位置。

33.横移机构包括竖向滑块31、连接块32、连接板33、第一u型槽34和横移杆35,竖向滑块31为能沿立柱1上下移动的上下两端敞口的空心长方体,竖向滑块31的顶端与绞绳连接,连接块32为空心正方体且固定在竖向滑块31朝向另一机械单元的一侧,连接板33为长方形板,连接板33固定在连接块32的底面且伸出连接块32,连接块32和连接板33顶面分别固定有第一直角块36和第二直角块37,第一直角块36的侧面固定在竖向滑块31的固定连接块32的侧面、底面固定在连接块32的顶面,第二直角块37的侧面固定在连接块32远离立柱1的侧面、底面固定在连接板34的顶面,利用两个直角块有效增强装置内部的连接强度,保证装置整体的耐用度。第一u型槽34的槽竖向朝上设置,第一u型槽34固定在连接板33顶面且与连接块32之间留有间距,横移杆35为尺寸与第一u型槽34匹配的铝合金型材、且横移杆35固定在第一u型槽34的槽内,利用横移机构实现对标记袋的横向移动,同时第一u型槽34与立柱1之间间隔一定距离,保证转动机构能在横移杆35上方有效转动而不被立柱1阻挡。

34.转动机构包括自下至上依次固定连接的第二u型槽41、上下两个成对设置的转向圆盘42、第三u型槽43和转动杆44,第二u型槽41固定在横移杆35的上侧且能沿横移杆35轴向移动,转向圆盘42中心设有转轴,转轴45的顶面和底面设置在第三u型槽43的底面和第二u型槽41的顶面之间,第三u型槽43的u型槽开口朝上设置,转动杆44为尺寸与第三u型槽43匹配的铝合金型材、且转动杆44固定在第三u型槽43的槽内并能在第三u型槽43内沿转动杆44的轴向滑动,利用转动机构实现对标记袋放置机构沿平面方向的转动。

35.标记袋放置机构包括自下至上依次连接的第四u型槽51、第一气缸52、气缸连接板53和第二气缸54,第四u型槽51固定在转动杆上侧且能沿转动杆轴向移动,第一气缸52固定在第四u型槽51的顶面且活塞伸出方向远离立柱1,第一气缸52的活塞顶面连接固定有气缸连接板53,气缸连接板53为横向设置的长方形板,气缸连接板53的顶面固定有第二气缸54,第二气缸54的活塞伸出方向同样远离立柱1。第二气缸54的活塞顶端固定有钢丝绳连接板55,钢丝绳连接板55开有两个对称设置的螺栓孔,螺栓孔处固定有调紧螺栓56,两个机械单元的调紧螺栓56之间连接有钢丝绳,两条钢丝绳平行设置,钢丝绳上固定有用来放置标记袋的长方形柔性载体,柔性载体的四个角分别固定有一个磁铁。第一气缸52和第二气缸54均为三轴气缸。第一气缸52和第二气缸54上下布置由于同层布置。

36.第一u型槽、第二u型槽、第三u型槽和第四u型槽51的槽侧面均开有锁紧孔,锁紧孔处连接有7字把手,通过7字把手锁定相对位置,利用7字把手对各u型槽中的滑动组件进行锁定,保证装置使用过程中u型槽中的组件位置的相对固定。

37.另外,本装置上还固定有光电接近开关,用于检测管端检验范围,更好地辅助操作人员完成射线探伤操作。

38.具体使用时,将两个机械单元放置在钢管两侧,连接好钢丝绳并在柔性载体内放置好标记袋,利用手摇绞盘21调整钢丝绳的高度,使两个第二气缸54的中间缸杆的中心轴线位于x射线透照平面与x射线成像平面之间,且两个第二气缸54的中间缸杆的中心轴线高度一致,调整转动机构,使两个第二气缸54的缸杆与待测钢管轴向的夹角与成型角一致。利

用各u型槽处固定的7字把手将横移杆35和转动杆44进行固定限位,保证射线探伤过程中装置整体的稳固。

39.铝合金型材与上下u型槽的组合使用,可以使三个零件均可相对滑动,上下u型槽在滑移过程中能实现交叉错位滑移而不发生干涉,这样可大大减少铝合金型材长度,也改善了受力条件。

40.实施例2:

41.本实施例中,转向圆盘42的侧面设有角度标尺,角度标尺为360度刻度盘,便于辅助操作人员快速调整角度;立柱、横移杆和转动杆的侧面设有长度贴尺,便于辅助操作人员快速调整伸缩距离及位置。其他技术要点与实施例1均相同。

42.具体使用时,利用角度标尺更为精确地确定调整转动角度,进一步保证机机构的快速调整和布置,节约宝贵时间。利用长度贴尺便于精准快速调整伸缩距离及位置。

43.上述虽然结合附图对本实用新型的具体实施方式进行了描述,但并非对本实用新型保护范围的限制,所属领域技术人员应该明白,在本实用新型的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本实用新型的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1