一种可多点加载的反复加载试验装置的制作方法

1.本实用新型属于加载装置领域,具体涉及一种可多点加载的反复加载试验装置。

背景技术:

2.目前,使用较多的反复加载装置多为异性截面构件或剪力墙低周的反复加载装置,这些装置的构造简单,应用范围小,多为特定形状或特定工况下的加载,而且承载能力有限。在对试件进行加载时,对试件加载位置没有办法调整,同时无法实现多点加载,无法满足现有的试验需求。随着研究的逐渐深入,各种工况下的试验要求也越来越高,传统的反复加载装置无法满足现有的需求。

技术实现要素:

3.针对现有技术中存在的问题,本实用新型提供一种可多点加载的反复加载试验装置,可以施加单点或多点集中荷载,能多种工况模拟试件在反复荷载下的受力性能。

4.本实用新型是通过以下技术方案来实现:

5.一种可多点加载的反复加载试验装置,包括液压千斤顶、反力装置、夹具、荷载分配梁、支座和自动压力循环装置;

6.液压千斤顶的顶举件朝下放置,液压千斤顶顶部与反力装置固定连接,液压千斤顶的顶举件通过夹具与横向设置的荷载分配梁连接;

7.荷载分配梁底部连接有支座,支座位置能沿荷载分配梁轴向调节;

8.液压千斤顶的进油孔和出油孔均与自动压力循环装置连接,自动压力循环装置用于控制液压千斤顶输出荷载。

9.优选的,还包括压力传感器,压力传感器采集液压千斤顶施加的荷载数据并传输给自动压力循环装置。

10.进一步的,液压千斤顶的顶举件与压力传感器顶部连接,压力传感器底部通过夹具与荷载分配梁连接。

11.优选的,还包括拉绳位移传感器,拉绳位移传感器用于采集加载时试件位移数据并传输给自动压力循环装置。

12.进一步的,液压千斤顶顶部通过铁板与反力装置连接,拉绳位移传感器通过吸力连接在荷载分配梁上,拉绳位移传感器的拉绳端部通过吸力与铁板连接。

13.优选的,荷载分配梁上沿横向均匀设置有多个螺栓孔,且螺栓孔关于夹具对称;荷载分配梁底部通过螺栓孔和螺栓连接支座。

14.优选的,支座包括连接盒、三角夹具、圆柱体和弹簧,连接盒顶部与荷载分配梁连接,三角夹具位于连接盒内部,三角夹具底部设置有三角形凹槽,钢圆柱体设置在三角夹具的三角形凹槽内,三角夹具和圆柱体上分别设置一螺丝,两螺丝通过弹簧连接。

15.优选的,反力装置包括反力架、螺杆和底座;反力架通过螺杆与底座连接。

16.进一步的,还包括上连接板和下连接板,液压千斤顶顶部通过上连接板和下连接

板连接固定于反力架上。

17.与现有技术相比,本实用新型具有以下有益的技术效果:

18.本实用新型设置荷载分配梁,荷载分配梁底部连接位置可调节的支座,支座数量和位置根据需要可调整和增减,从而通过荷载分配梁将液压千斤顶施加的荷载分配到单个或多个位置,可以通过荷载分配梁施加单点或多点集中荷载,满足多种工况的反复荷载加载试验。

19.进一步的,通过设置压力传感器,通过压力传感器与千斤顶紧密连接,可精确控制和测试试件的受荷大小和强度。

20.进一步的,通过设置拉绳位移传感器,可精确测量试件的变形。

21.进一步的,三角夹具和连接盒的中心通过一根螺杆连接,三角夹具的两端可以上下活动,灵活性强,加载时带动圆柱体使与试件表面完美接触,不会产生接触面受力不平衡,并能始终保持垂直受力。

附图说明

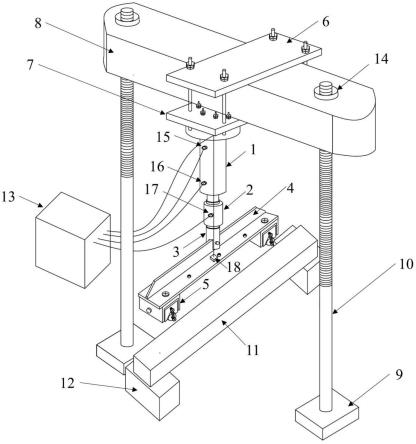

22.图1是反复荷载试验装置示意图

23.图2是荷载分配梁示意图

24.图3是支座示意图

25.图4是千斤顶示意图

26.图5是连接盒示意图

27.图6是三角夹具示意图

28.图7是圆柱体示意图

29.其中,1-液压千斤顶;2-压力传感器;3-夹具;4-荷载分配梁;5-支座;6-上连接板;7-下连接板;8-反力架;9-底座;10-螺杆;11-试件;12-垫板;13-自动压力循环装置;14-螺母;15-上连接孔;16-下连接孔;17-连接头;18-拉绳位移传感器;19-连接盒;20-三角夹具;21-圆柱体;22-弹簧。

具体实施方式

30.下面结合附图对本实用新型做进一步的详细说明,所述是对本实用新型的解释而不是限定。

31.如图1所示,本实用新型所述的反复荷载加载装置,包括液压千斤顶1、反力架8、压力传感器2、夹具3、荷载分配梁4、支座5、上连接板6和下连接板7。

32.液压千斤顶1顶举件朝下放置,液压千斤顶1顶部通过上连接板6和下连接板7连接固定于反力架8上,液压千斤顶1通过上连接孔15和下连接孔16及相应的管路与自动压力循环装置13连接,液压千斤顶1的顶举件连接压力传感器2,压力传感器2通过连接头17与自动压力循环装置13电连接,将采集的压力数据传输给自动压力循环装置13。

33.压力传感器2底部连接夹具3,夹具3底部与横向设置的荷载分配梁4连接;荷载分配梁4上有关于夹具对称的螺栓孔,荷载分配梁4底部连接支座5,如图2所示。

34.如图3所示,支座5由连接盒19、三角夹具20、圆柱体21、弹簧22组成,连接盒19顶部与荷载分配梁4连接,三角夹具20位于连接盒19内部,三角夹具20底部设置有三角形凹槽,

圆柱体21设置在三角夹具20的三角形凹槽内,三角夹具20和圆柱体21上分别设置一螺丝,弹簧22通过螺丝连接三角夹具20和圆柱体21。

35.拉绳位移传感器18置于荷载分配梁4上,拉绳位移传感器18的拉绳连接下连接板7,拉绳位移传感器18采集的位移数据传输给自动压力循环装置13。

36.反力架8通过螺杆10和螺母14与底座9连接。使用时,试件11放在垫板12上。

37.如图4所示,所述的千斤顶1顶部有八个螺纹孔与下连接板7连接,上连接板6和下连接板7四角开设四个螺孔,反力架8位于上连接板6和下连接板7之间,用固定螺杆将上连接板6和下连接板7连接,从而将千斤顶1和反力架8连接起来。

38.千斤顶1底部与压力传感器2通过螺纹连接。

39.压力传感器2与夹具3通过螺纹连接,夹具3有横向设置的螺栓孔,荷载分配梁4顶部中心有横向设置的螺栓孔,荷载分配梁4和夹具3通过螺栓孔和螺栓连接。荷载分配梁4上有螺纹孔连接支座5。

40.如图5、图6和图7所示,连接盒19侧面带有螺栓孔,用于连接三角夹具20,顶面有两个螺丝孔,用于与荷载分配梁4连接。三角夹具20带有螺栓孔,用于与连接盒19连接,三角夹具20带有螺纹孔,螺纹孔中安装螺丝钉;圆柱体21同轴设置螺纹孔,螺纹孔中安装螺丝钉。圆柱体21优选采用钢材质。

41.上连接板6和下连接板7均优选采用铁板,拉绳位移传感器18通过吸力与荷载分配梁4和下连接板7连接。

42.实施例1:本实用新型提供一种高精度,高吨位的反复加载装置,该装置与自动循环装置13连接,自动循环装置13与电脑连接。可对荷载和位移高精度测量,实时控制,支座5数量和位置根据需要可调整和增减,满足多种工况的反复荷载加载试验。对双支座情况详细说明。

43.如图1所示,对双支座情况举例说明,千斤顶1与下连接板7连接为一体,并和上连接板6通过螺杆和螺母固定于反力架8上,位置可根据需要进行调节;千斤顶1下部与压力传感器2螺纹连接,压力传感器2与夹具3通过螺纹连接,夹具3与荷载分配梁4通过螺栓连接,荷载分配梁4上有若干螺纹孔,支座5通过螺纹孔和荷载分配梁4连接,支座5数量可根据需要增加或减少,需保持荷载分配梁4的平衡,支座5由连接盒19,三角夹具20,圆柱体21,弹簧22组成,螺丝穿过三角夹具20和圆柱体21的螺纹孔,通过弹簧22将两者连接,三角夹具20有一个横向螺栓孔与连接盒19连接,连接盒19通过两个螺纹孔与荷载分配梁4紧密连接;试件11放在垫板12上。拉绳位移传感器18通过吸力上部连接下连接板7,下部连接荷载分配梁4,通过拉绳的伸长或缩短计算试件的位移;压力传感器2,千斤顶1,拉绳位移传感器18均连接自动压力循环装置13;自动压力循环装置13连接电脑,在施加荷载前通过电脑控制自动压力循环装置13给千斤顶1供给循环液压油,使千斤顶1工作,使支座5和试件11接触,根据电脑设置的试验方案进行试验,压力传感器2可感应千斤顶1施加的荷载并经自动压力循环装置13传输给电脑,拉绳位移传感器18感应试件位移并经自动压力循环装置13传输给电脑,电脑根据荷载和位移大小能调整自动压力循环装置13给千斤顶1供给循环液压油量,实时采集试验过程中的数据,最大可施加荷载值为30吨。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1