一种基于超高温的井下固砂强化评价方法

1.本发明属于油气田开发领域,特别涉及一种基于超高温的井下固砂强化评价方法。

背景技术:

2.目前国外的开采实践经验和国内的勘探,结果都表明,限制油井有效开发的关键因素就是油井的出砂问题,油井出砂的主要原因是地层胶结疏松,以及由于地层渗透率差导致的防砂液进入地层时发生单层突进。目前油井防砂工艺已较为成熟,各类化学、机械、复合防砂技术都被广泛应用于实际工作生产中。但现今的防砂工艺多以最终形成人工井壁的方式进行固砂,在整个油田生产开发过程中,此类工艺方法所需要的费用都太高,传统防砂工艺技术则需要贯穿整个开发过程,这也必然会污染油气层。在研究中发现,高温制陶工艺技术与人工固结岩心时的工艺技术有所相似,本发明借鉴高温制陶工艺技术,通过在高温高压环境下对储层混入非金属碳化物粉末,随后注入无机盐矿黏合剂、黏土对储层进行改造的方法,改变储层的结构与储层的矿化度,使储层结构被人工改造为蜂窝状,此时被改造后的储层与泡沫陶瓷的结构相似,这有利于油井固砂,且不同于传统固砂的是,该方法便捷有效,不仅能遏制开采过程中的出砂,还能在固砂的同时提高储层渗透率,提高油田产量。

3.《sic泡沫陶瓷/fe基双连续相复合材料的制备和性能》中研究了泡沫陶瓷的制备工艺,结果表明泡沫陶瓷在1250℃高温时表面会氧化生成阻挡层,生成的sio2抑制了脆性化合物的生成,改善了机体与增强体的界面。《碳化硅泡沫陶瓷浆料成分与烧结性能》中研究了制备中烘干、制粉、干压、烧结与烧结性能的关系,研究结果发现开气孔率与烧结温度呈负相关性变化;烧结强度主要由莫来石的生成和碳化硅颗粒的包裹两者贡献,且不同成分样品的耐火均高达1730℃左右,xrd全岩黏土分析发现烧结后莫来石相有明显增多,烧结性能与莫来石相的生成呈正相关性。《辽河油田 l 区块细粉砂岩油层固砂技术实验研究》中对树脂固砂进行了创新,树脂的网状体型分子结构使沙砾与沙砾、沙砾与井壁之间的接触点相互胶结,树脂分子中的强极性基团与沙砾的极性基团有较强亲和作用,在此基础上将液态树脂和固化剂注入出砂地层,能够很好的增强砂和树脂间的反应程度。《王庄一宁海地区砂岩储层敏感性机理研究》中研究发现:地层埋藏深度与成岩作用强度呈正相关性,砂岩储层的粘土矿物在这样的条件下,会发生粘土矿物的互相转化:埃洛石会向高岭石转化,蒙脱石会向伊利石转化,不同层位的砂岩储层由于粘土矿物类型和粘土矿物的组合关系不同,物性特征、敏感性特征、出砂程度均有不同。《硅酸盐固砂剂研究与应用》中采用在固砂剂中加入少量有机硅的方法对胶粘剂进行了改性,使其逐步形成了si—o键构成的含多个羟基的立体网状结构的物质,改性后的化学固砂剂能够很好地控制油井的出砂。《海上油田加热固砂工艺可行性试验研究与应用》中采用循环热流体加热固砂工艺,将储层段加热到70℃,在仅考虑原始井筒温度场的条件下,人工井壁覆膜温度与砂石胶结强度呈正相关性,即温度越高固砂效果越好。

4.明确泡沫陶瓷的制备方法以及其组成与性质,借鉴其制备方法,在计算高温高压条件下岩心的孔隙度、气测渗透率、出砂系数、出砂率后,分析高温高压下在储层中混入非金属碳化物粉末、注入无机盐矿黏合剂、黏土重塑后的人工固结岩心的结构、出砂程度、孔隙度、渗透率、出砂率的变化,分析人工固结岩心的固砂能力、对水和气体的渗透流通能力,从而实现在油井开发生产过程中的现有固砂工艺改进与创新型强化固砂方法。

技术实现要素:

5.本发明目的是:使砂岩储层原本的固砂能力得到强化,解决现今油井防砂工艺在胶结后对储层以及地表的渗透率造成不良影响的问题;解决仅能在开采初期采用防砂工艺技术的问题;解决传统防砂技术在固砂时降低油田产能的问题。本发明通过借鉴高温烧制泡沫陶瓷的工艺技术,根据泡沫陶瓷是各个孔穴由连续的陶瓷基体相互分隔的性质,效仿了泡沫陶瓷制成后多孔高渗稳定性强的优点,尝试将井下储层也改造为同样具有高温特性的多孔材料。将泡沫陶瓷的烧制原理运用与砂岩储层的性质和结构的改造中,使得砂岩储层内部形成稳固屏障来提高油层强度,而不是通过人工塑造外部渗透率屏障的方法强行固砂;这样使得砂岩储层的孔隙度和渗透率都有相应的改善,并且优化了储层的速敏性、孔渗特性,有效地保护了地层砂架不被破坏,在不降低产能的前提下最终达到强化储层固砂能力的效果。

6.为实现上述目的,本发明提供了一种基于超高温的井下固砂强化评价方法,该方法包括下列步骤:s100、获取相同层位的砂岩储层岩心,通过箱式电阻炉对砂岩储层岩心进行超高温1500℃加热;s200、测量超高温1500℃加热后砂岩储层岩心孔隙度φ0与气测渗透率k

g1

;s300、对超高温1500℃加热后砂岩储层岩心进行破坏实验,得到出砂系数a1;式中,a为岩心的出砂系数,无量纲量;σr为实验中岩心破坏应力,单位为mpa;σv为实验中近井储层垂直应力,单位为mpa;0.86为修正系数,无量纲量;s400、对超高温1500℃加热后砂岩储层岩心进行x射线衍射实验和电镜扫描实验,分析岩样矿物组分和孔隙结构;将砂岩储层岩心磨碎,在磨碎的砂岩储层岩心中混入岩样体积含量25%的碳化硅粉末、注入富含莫来石的黏土;最后将交联剂混合物与变性后的砂岩储层岩心在高温高压下胶结重塑为蜂窝状的人工固结岩心;s500、通过箱式电阻炉对蜂窝状人工固结岩心进行超高温1500℃加热;s600、测量超高温1500℃加热后蜂窝状人工固结岩心的孔隙度φ1,计算超高温1500℃重塑前后岩心的孔隙度评价系数φ,进行岩心孔隙度评价;s700、测量超高温1500℃加热后蜂窝状人工固结岩心的气测渗透率k

g2

,计算超高温1500℃重塑前后岩心的气测渗透率评价系数j,进行岩心气测渗透率评价;s800、对超高温1500℃加热后蜂窝状人工固结岩心进行破坏实验,得到出砂系数a2;进行岩心出砂率评价,计算出超高温1500℃重塑前后岩心的出砂率评价系数z;

式中,z为超高温1500℃重塑前后岩心的出砂率评价系数,无量纲量;a1为超高温1500℃加热后砂岩储层岩心的出砂系数,无量纲量;a2为超高温1500℃加热后蜂窝状人工固结岩心的出砂系数,无量纲量;s900、对超高温1500℃加热后蜂窝状人工固结岩心进行x射线衍射实验和电镜扫描实验,分析超高温1500℃加热后蜂窝状人工固结岩心的矿物组分和孔隙结构,对比得出人为对储层中的莫来石进行富集可以改善储层固砂能力;基于重塑后人工固结岩心的矿物组分和孔隙结构都发生了改变,代入超高温1500℃重塑前后岩心的孔隙度评价系数、气测渗透率评价系数、以及出砂率评价系数,进行井下固砂强化评价,并计算井下固砂强化评价体系系数g;式中,g为井下固砂强化评价体系系数,无量纲量;φ为超高温1500℃重塑前后岩心的孔隙度评价系数,无量纲量;j为超高温1500℃重塑前后岩心的气测渗透率评价系数,无量纲量; z为超高温1500℃重塑前后岩心的出砂率评价系数,无量纲量;当-1<g<0时,重塑后储层固砂能力强化效果差;当g=0时,重塑后储层固砂能力无强化;当0<g≤0.5时,重塑后储层固砂能力有轻微强化;当0.5<g≤1时,重塑后储层固砂能力得到明显强化;当g>1时,重塑后储层固砂能力得到卓越强化。

7.进一步所述的一种基于超高温的井下固砂强化评价方法,其特征在于:所述的岩心孔隙度评价具体为,当φ<0时,储层孔隙特征重塑后更加致密;当φ=0时,重塑后储层孔隙特征没有改变;当0<φ≤0.2时,储层孔隙特征重塑后轻微改良;当0.2<φ<0.4,储层孔隙特征重塑后改良效果好;当φ≥0.4时,储层孔隙特征重塑后改良效果极好;所述的岩心气测渗透率评价具体为,当j<0时,储层水气流通能力变差;当j=0时,储层水气流通能力没有改变;当0<j≤1时,储层水气流通能力略有增强;当1<j<2,储层水气流通能力增强;当j≥2时, 储层水气流通能力极大增强;所述的出砂率评价具体为,当-0.1<z<0时,重塑后储层游离砂粒轻微增多;当z=0时,重塑后储层游离砂粒量没有改变;当0<z≤0.1时,重塑后储层游离砂粒轻微减少;当0.1<z≤0.2,重塑后储层游离砂粒明显减少;当z>0.2时,重塑后储层无游离砂粒。

8.进一步所述的一种基于超高温的井下固砂强化评价方法,其特征在于:所述的交联剂混合物具体为含量分别是36%酚醛树脂、17%聚酰亚胺树脂、21%的胶结剂,14%的固化剂、12%的偶联剂的混合物。

9.与现有技术相比,本发明具有以下有益效果:(1)评价系数直观,评价体系便捷有效;(2)评价体系兼顾了影响出砂的多重因素,使评价结果更加可靠;(3)评价方法易于推广。

附图说明

10.在附图中:图1是本方法技术路线图。

11.图2是超高温1500℃加热后砂岩储层岩心s11的x射线衍射图。

12.图3是超高温1500℃加热后砂岩储层岩心s12的x射线衍射图。

13.图4是超高温1500℃加热后砂岩储层岩心s11的电镜扫描图。

14.图5是超高温1500℃加热后砂岩储层岩心s12的电镜扫描图。

15.图6是超高温1500℃加热后蜂窝状人工固结岩心s11的x射线衍射图。

16.图7是超高温1500℃加热后蜂窝状人工固结岩心s12的x射线衍射图。

17.图8是超高温1500℃加热后蜂窝状人工固结岩心s11的电镜扫描图。

18.图9是超高温1500℃加热后蜂窝状人工固结岩心s12的电镜扫描图。

具体实施方式

19.下面结合实施方式和附图对本发明做进一步说明。

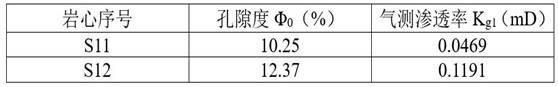

20.本发明提供了一种基于超高温的井下固砂强化评价方法,图1为本方法的技术路线图,本方法包括下列步骤:第一,获取相同层位的砂岩储层岩心s11和s12,通过箱式电阻炉将砂岩储层岩心超高温加热至1500℃,测定其孔隙度φ0以及其此时的气测渗透率k

g1

;表1第二,切割两块超高温1500℃加热后砂岩储层岩心,分别取其一半进行岩心的破坏实验,测量岩心被破坏时的破坏应力以及该时刻的近井储层垂直应力,由此出计算超高温1500℃加热后砂岩储层岩心的出砂系数a1;式中,a1为超高温1500℃加热后砂岩储层岩心的出砂系数,无量纲量;σ

r1

为实验中岩心破坏应力,单位为mpa;σ

v1

为实验中近井储层垂直应力,单位为mpa;0.86为修正系数,无量纲量;表2第三,对超高温1500℃加热后砂岩储层岩心进行x射线衍射实验和电镜扫描实验,得到此时砂岩储层岩心的x射线衍射图,如图2、图3,并对砂岩储层岩心进行x射线衍射全岩定量分析;得到此时砂岩储层岩心的电镜扫描图,如图4、图5,分析砂岩储层岩心的电镜扫描结果;表3第四,将s11、s12两块砂岩储层岩心磨碎,将体积为砂岩储层岩心25%的碳化硅粉末与磨碎砂岩储层岩心充分混合制成人工岩心混合材料,并取地下层位处于富含莫来石区

段的黏土同样注入人工岩心混合材料中;随后配置与真实岩心原来所处地区的地层水矿化度相同的矿化度水,并将该矿化度水与人工岩心混合材料混合均匀后倒入岩心模具中,对岩心模具进行施压,用高压将岩心模具中的人工岩心混合材料压实,压实后对其进行1500℃超高温烧结以配伍实验温度条件;使模具内的人工岩心混合材料在高温高压条件下充分反应后,最终得到胶结重塑后的蜂窝状的人工固结岩心。

21.第五,将重塑后的蜂窝状的人工固结岩心通过箱式电阻炉进行超高温1500℃加热,测量超高温1500℃加热后蜂窝状人工固结岩心孔隙度φ1,计算超高温1500℃重塑前后岩心的孔隙度评价系数φ,由φ对蜂窝状人工固结岩心进行孔隙度评价,孔隙度评价系数φ关系式如下:式中,φ1为超高温1500℃加热后蜂窝状人工固结岩心的孔隙度,单位为%;φ0为超高温1500℃加热后砂岩储层岩心孔隙度,单位为%;φ为超高温1500℃重塑前后岩心的孔隙度评价系数,无量纲量;表4表5表6结合孔隙改良评价表可知,同样在1500℃的超高温环境下,重塑后蜂窝状人工固结岩心s11的孔隙特征得到了轻微改良,重塑后蜂窝状人工固结岩心s12的孔隙特征改良效果好;第六,测量出超高温1500℃加热后蜂窝状人工固结岩心的气测渗透率,计算超高温1500℃重塑前后岩心的气测渗透率评价系数j,并进行蜂窝状人工固结岩心气测渗透率改良评价,气测渗透率评价系数j关系式如下:

式中,k

g1

为超高温1500℃加热后砂岩储层岩心的气测渗透率,单位为md;k

g2

为超高温1500℃加热后蜂窝状人工固结岩心的气测渗透率,单位为md;j为超高温1500℃重塑前后岩心的气测渗透率评价系数,无量纲量;表7表8表9结合渗透率优化评价表可知,同样在1500℃的超高温环境下,重塑后蜂窝状人工固结岩心s11对水气的渗流能力略微变强,重塑后蜂窝状人工固结岩心s12对水气的渗流能力变强;第七,对超高温1500℃加热后蜂窝状人工固结岩心进行破坏实验,以岩心破坏应力σ

r2

和近井储层垂直应力σ

v2

计算超高温1500℃加热后蜂窝状人工固结岩心的出砂系数a2,,由重塑前后岩心的出砂系数a1、a2可以计算出重塑前后岩心的出砂系数z;出砂系数a2关系式如下:式中,a2为超高温1500℃加热后蜂窝状人工固结岩心的出砂系数,无量纲量;σ

r2

为实验中岩心破坏应力,单位为mpa;σ

v2

为实验中近井储层垂直应力,单位为mpa;0.86为修正系数,无量纲量;表10

超高温1500℃重塑前后岩心的出砂率评价系数z的关系式如下:式中,z为超高温1500℃重塑前后岩心的出砂率评价系数,无量纲量;a1为超高温1500℃加热后砂岩储层岩心的出砂系数,无量纲量;a2为超高温1500℃加热后蜂窝状人工固结岩心的出砂系数,无量纲量;表11代入重塑前后岩心的出砂系数a1、a2对岩心出砂率进行评价,计算出砂率评价系数z:表12由计算结果砂率评价系数z可得出,同样在1500℃的超高温环境下,重塑后蜂窝状人工固结岩心s11的储层游离砂粒有轻微减少,重塑后蜂窝状人工固结岩心s12的储层游离砂粒明显减少;结合重塑前后岩心孔隙度和渗透率的改变可以得出:重塑后蜂窝状人工固结岩心的孔渗特性改善与游离砂粒量的减少对于储层固砂能力均提供了正面影响;第八,对超高温1500℃加热后蜂窝状人工固结岩心进行x射线衍射实验和电镜扫描实验,得到此时蜂窝状人工固结岩心的x射线衍射图,如图6、图7,并对蜂窝状人工固结岩心进行x射线衍射全岩定量分析;得到此时蜂窝状人工固结岩心的电镜扫描图,如图8、图9,并分析蜂窝状人工固结岩心的电镜扫描结果;表13第九,重塑后蜂窝状的人工固结岩心黏土矿化度、孔隙特征、岩石结构与矿物组成

都发生了改变,由表3和表11可以看出人为对莫来石进行富集能够优化储层的固砂能力;最后将超高温1500℃重塑前后岩心的孔隙度评价系数、气测渗透率评价系数以及出砂率评价系数代入井下固砂强化评价方法,计算井下固砂强化评价体系系数g,依据计算结果,进行井下固砂强化评价;式中,g为井下固砂强化评价体系系数,无量纲量;φ为超高温1500℃重塑前后岩心的孔隙度评价系数,无量纲量;j为超高温1500℃重塑前后岩心的气测渗透率评价系数,无量纲量; z为超高温1500℃重塑前后岩心的出砂率评价系数,无量纲量;表14由超高温1500℃重塑前后岩心的孔隙度评价系数φ,超高温1500℃重塑前后岩心的气测渗透率评价系数j,超高温1500℃重塑前后岩心的出砂率评价系数z,纳入共同计算得出井下固砂强化评价体系系数g;表15由计算结果g可得出,在1500℃的超高温环境下,重塑后蜂窝状人工固结岩心s11和s12的固砂能力相较于原本的砂岩储层岩心均有了不同程度的提高。

22.进一步的,所述重塑前后岩心孔隙度的评价、重塑前后岩心气测渗透率的评价、重塑前后岩心出砂率的评价。

23.与现有技术相比,本发明具有以下有益效果:(1)评价系数直观,评价体系便捷有效;(2)评价体系兼顾了影响出砂的多重因素,使评价结果更加可靠;(3)评价方法易于推广。

24.最后所应说明的是:以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应该理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1