扫石器距离轨面高度的测量方法及测量系统与流程

1.本发明涉及轨道列车的智能巡检技术领域,具体地说,尤其涉及一种用于扫石器距离轨面高度的测量方法及测量系统。

背景技术:

2.在轨道车辆日常维保工作中,磨耗部件的尺寸测量是重点检测项目,其直接影响行车安全。因此,测量数据必须符合检修标准要求且准确。在传统维保过程中,对于扫石器距离轨面的高度测量都是以人工目视直尺读数为主,存在几点问题,易造成测量结果存在一定偏差,具体情况如下:

3.1、扫石器底部表面不平整有一定弧度;

4.2、作业空间狭窄不便使用高精度测量工具;

5.3、肉眼无法保证水平观测;

6.4、作业人员容易疲劳,可能存在漏检风险;

7.5、缺少信息化支撑,无法将历史数据进行统计分析。

8.因此亟需开发一种克服上述缺陷的用于扫石器距离轨面高度的测量方法及测量系统。

技术实现要素:

9.针对上述问题,本发明提供一种扫石器距离轨面高度的测量方法,其中,包括:

10.点云数据采集步骤:通过采集单元采集并输出扫石器与轨面的点云数据;

11.点云模型获得步骤:将所述点云数据分割为扫石器点云数据及轨面点云数据,对所述扫石器点云数据及所述轨面点云数据进行曲面拟合获得点云模型;

12.点云模型处理步骤:对所述点云模型之间的空洞进行填充处理后,再进行切片处理获得多组切片数据;

13.高度值计算步骤:根据多组所述切片数据及所述点云数据获得轨面边缘线及扫石器边缘线后,根据所述轨面边缘线及所述扫石器边缘线的交点坐标及所述点云数据获得扫石器距离轨面的高度值。

14.上述的测量方法,其中,所述采集单元包括机械臂及装设于所述机械臂上的3d相机,所述测量方法还包括:

15.自主姿态校正步骤:根据标定位姿及3d匹配后的当前扫石器在3d相机坐标系下的位姿获得目标姿态,根据所述目标姿态调节所述采集单元。

16.上述的测量方法,其中,所述点云模型获得步骤包括:

17.离散点处理步骤:根据点云特征设定的约束条件滤除所述点云数据中的离散点;

18.异常点处理步骤:通过滤波器对滤除离散点后的所述点云数据进行滤波处理剔除所述点云数据中的异常点;

19.点云数据分割步骤:通过训练后的pointnet++模型将所述点云数据分割为所述扫

石器点云数据及所述轨面点云数据;

20.点云数据拟合步骤:通过插值型移动最小二乘法对所述扫石器点云数据及所述轨面点云数据进行拟合获得所述点云模型。

21.上述的测量方法,其中,所述点云模型处理步骤包括:将拟合得到的所述点云模型进行三角化处理后,根据一设定间距对所述点云模型进行切片化处理获得多组所述切片数据。

22.上述的测量方法,其中,所述高度值计算步骤包括:

23.边缘点获取步骤:遍历每组所述切片数据与所述点云数据的交点获得边缘点;

24.边缘线获取步骤:对所述边缘点进行直线拟合获得所述轨面边缘线及所述扫石器边缘线;

25.高度值获得步骤:在空间中对所述轨面边缘线及所述扫石器边缘线进行平移获得二个交点及所述交点的交点坐标,根据所述交点坐标计算获得所述高度值。

26.上述的测量方法,其中,所述采集单元包括机械臂及装设于所述机械臂上的3d相机,所述自主姿态校正步骤包括:

27.当前位姿关系获取步骤:根据多个机械臂姿态下的当前扫石器点云数据与标准扫石器点云数据进行3d匹配后,获得所述3d相机与当前扫石器间的当前位姿关系;

28.标定位姿获取步骤:根据所述当前位姿关系与多个机械臂姿态计算出所述机械臂与所述3d相机之间的标定位姿;

29.第一位姿获取步骤:根据所述机械臂处于初始姿态时的当前扫石器点云数据与所述标准扫石器点云数据进行3d点云匹配获得当前扫石器在所述3d相机坐标系下的第一位姿;

30.第二位姿获取步骤:根据所述第一位姿、所述标定位姿及所述初始姿态获得当前机械臂基坐标系下的当前扫石器的第二位姿;

31.机械臂调整步骤:根据所述第二位姿、标准位姿关系及所述标定位姿获得目标姿态,根据所述目标姿态调整所述机械臂。

32.本发明还提供一种扫石器距离轨面高度的测量系统,其中,包括:

33.采集单元,采集并输出扫石器与轨面的点云数据;

34.点云模型获得单元,将所述点云数据分割为扫石器点云数据及轨面点云数据,对所述扫石器点云数据及所述轨面点云数据进行曲面拟合获得点云模型;

35.点云模型处理单元,对所述点云模型之间的空洞进行填充处理后,再进行切片处理获得多组切片数据;

36.高度值计算单元,根据多组所述切片数据及所述点云数据获得轨面边缘线及扫石器边缘线后,根据所述轨面边缘线及所述扫石器边缘线的交点坐标及所述点云数据获得扫石器距离轨面的高度值。

37.上述的测量系统,其中,所述测量系统包括:

38.自主姿态校正单元,根据标定位姿及3d匹配后的当前扫石器在3d相机坐标系下的位姿获得目标姿态,根据所述目标姿态调节所述采集单元。

39.上述的测量系统,其中,所述点云模型获得单元包括:

40.离散点处理步模块,根据点云特征设定的约束条件滤除所述点云数据中的离散

点;

41.异常点处理模块,通过滤波器对滤除离散点后的所述点云数据进行滤波处理剔除所述点云数据中的异常点;

42.点云数据分割模块,通过训练后的pointnet++模型将所述点云数据分割为所述扫石器点云数据及所述轨面点云数据;

43.点云数据拟合模块,通过插值型移动最小二乘法对所述扫石器点云数据及所述轨面点云数据进行拟合获得所述点云模型。

44.上述的测量系统,其中,所述高度值计算单元包括:

45.边缘点获取模块,遍历每组所述切片数据与所述点云数据的交点获得边缘点;

46.边缘线获取模块,对所述边缘点进行直线拟合获得所述轨面边缘线及所述扫石器边缘线;

47.高度值获得模块,在空间中对所述轨面边缘线及所述扫石器边缘线进行平移获得二个交点及所述交点的交点坐标,根据所述交点坐标计算获得所述高度值。

48.本发明相对于现有技术其功效在于:本发明应用机器人及3d视觉检测技术对扫石器磨耗情况进行数据分析。可通过无接触方式来获取扫石器的三维数据,利用点云滤波、点云匹配、手眼标定、曲面拟合及切片化处理等一系列技术手段,实现扫石器距离轨面高度的精准测量,误差控制在

±

1mm内。该装置可替代人工完成测量工作,辅助人工完成一级修作业,降低工作强度,提高检修质量及效率。此外,通过信息化管理平台,将测量结果以图像和数据的方式记录下来,为后续该部件做全寿命周期的大数据分析提供支撑。

49.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

附图说明

50.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

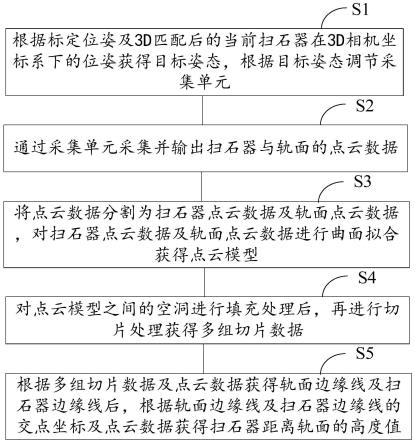

51.图1为本发明测量方法的流程图;

52.图2为图1中步骤s1的分步骤流程图;

53.图3为图1中步骤s3的分步骤流程图;

54.图4为图1中步骤s5的分步骤流程图;

55.图5为本发明测量系统的结构示意图;

56.图6为本发明采集单元的结构示意图。

具体实施方式

57.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员

在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

58.本发明的示意性实施例及其说明用于解释本发明,但并不作为对本发明的限定。另外,在附图及实施方式中所使用相同或类似标号的元件/构件是用来代表相同或类似部分。

59.关于本文中所使用的“第一”、“第二”、“s1”、“s2”、

…

等,并非特别指称次序或顺位的意思,也非用以限定本发明,其仅为了区别以相同技术用语描述的元件或操作。

60.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

61.关于本文中的“多个”包括“两个”及“两个以上”;关于本文中的“多组”包括“两组”及“两组以上”。

62.参照图1,图1为本发明测量方法的流程图。如图1所示,本发明的一种扫石器距离轨面高度的测量方法包括:

63.自主姿态校正步骤s1:根据标定位姿及3d匹配后的当前扫石器在3d相机坐标系下的位姿获得目标姿态,根据所述目标姿态调节采集单元;其中结合手眼标定的标定位姿以及3d匹配后输出的扫石器在相机坐标系下的位姿,可计算出需要调整的位姿反馈给机械臂,以此来矫正因轮对磨耗或底盘定位误差导致扫石器与3d相机之间的相对位置关系发生变化而对测量造成的偏差;

64.点云数据采集步骤s2:通过采集单元采集并输出扫石器与轨面的点云数据;

65.点云模型获得步骤s3:将所述点云数据分割为扫石器点云数据及轨面点云数据,对所述扫石器点云数据及所述轨面点云数据进行曲面拟合获得点云模型;

66.点云模型处理步骤s4:对所述点云模型之间的空洞进行填充处理后,再进行切片处理获得多组切片数据;具体地说,在本步骤中将拟合得到的所述点云模型进行三角化处理填充点云模型之间的空洞,再根据法向量方向按一设定间距对所述点云模型进行切片化处理获得多组所述切片数据,其中在本实施例中以保证切片与点云模型上表面的交点有20组以上为较佳的实施方式;

67.高度值计算步骤s5:根据多组所述切片数据及所述点云数据获得轨面边缘线及扫石器边缘线后,根据所述轨面边缘线及所述扫石器边缘线的交点坐标及所述点云数据获得扫石器距离轨面的高度值。

68.请参照图2,图2为图1中步骤s1的分步骤流程图。如图2所示,所述自主姿态校正步骤s1包括:

69.当前位姿关系获取步骤s11:根据多个机械臂姿态下的当前扫石器点云数据与标准扫石器点云数据进行3d匹配后,获得所述3d相机与当前扫石器间的当前位姿关系;

70.标定位姿获取步骤s12:根据所述当前位姿关系与多个机械臂姿态计算出所述机械臂与所述3d相机之间的标定位姿;

71.第一位姿获取步骤s13:根据所述机械臂处于初始姿态时的当前扫石器点云数据与所述标准扫石器点云数据进行3d点云匹配获得当前扫石器在所述3d相机坐标系下的第一位姿;

72.第二位姿获取步骤s14:根据所述第一位姿、所述标定位姿及所述初始姿态获得当前机械臂基坐标系下的当前扫石器的第二位姿;

73.机械臂调整步骤s15:根据所述第二位姿、标准位姿关系及所述标定位姿获得目标姿态,根据所述目标姿态调整所述机械臂。其中,标准位姿关系为设定的理想状态下的位姿关系。

74.以下结合具体实施例对自主姿态校正步骤s1进行说明:

75.1)控制机械臂完成路径规划记录机械臂的初始姿态a,并对标准扫石器进行采集获得标准扫石器点云数据;

76.2)多次调整机械臂,并记录每次调整后的机械臂姿态,同时基于每次调整后的机械臂姿态采集当前扫石器获得当前扫石器点云数据,将当前扫石器点云数据与标准扫石器点云数据进行3d匹配,获得所述3d相机与当前扫石器间的当前位姿关系,根据所述当前位姿关系与多个机械臂姿态计算出所述机械臂与所述3d相机之间的标定位姿;

77.4)根据所述当前位姿关系与多个机械臂姿态利用svd分解及非线性最小二乘法求解出机械臂与3d相机之间的标定位姿p,即手眼标定;

78.5)控制机械臂从起始姿态自动运动至初始姿态a,发送到位信号,触发3d相机获取当前扫石器的当前扫石器点云数据;

79.6)当前扫石器点云数据与所述标准扫石器点云数据进行3d点云匹配获得当前扫石器在所述3d相机坐标系下的第一位姿b;

80.7)结合标定位姿p、初始姿态a及第一位姿b,计算出当前机械臂基坐标系下扫石器的第二位姿t,t=axpxb;

81.8)扫石器与机械臂基座相对位姿t固定,根据公式t=cxpxd求解出目标姿态d,通过目标姿态d调整机械臂的姿态,c为理想状态下3d相机与扫石器之间的位姿关系。

82.其中,在本实施例中,点云配准分两步粗配准和精配准,其中粗配准中对匹配点对的准确选取,直接影响到精配准的鲁棒性及精度。粗配准过程如下:

83.1)计算出源点云中所有点的fpfh特征描述子,以此来定义点p与其邻域点p'之间的法线分布关系,具体公式如下:

[0084][0085]

上式中,spfh(p)为p和p'之间三元组组成的特征直方图,wk为权重,一般以点p到其邻域点p'的距离作为权重。

[0086]

2)根据步骤1中获取点云中各点的fpfh特征描述子,按照特征相似性原则,辅以k-d树来对点云的特征向量建立索引。若在目标点云q中搜索到与源点云p中每个点的特征向量f(p)互为最近邻特征向量f(q)时,则认为是p和q为一组匹配点对,并加入初始匹配点对集合c1中。

[0087]

3)因排障器及轨面为刚性结构,在点云配准过程中几何结构是保持不变的,基于此特性可对初始匹配点对集合c1进一步筛选。从目标点云和源点云中找到两组匹配点对(p1,q1)和(p2,q2),根据两点p1和p2及其法线n1和n2,计算出四元组(θ1,θ2,θn,d),以此来精准描述点云区域的几何结构特征。其中,θ1是表示法线n1与向量所形成的夹角,θ2为法线n2与向量所成夹角,θn是法线n1与n2的夹角,d为p1和p2之间的欧氏距离。

[0088]

4)θn在描述n1与n2的空间位置关系时,不具有唯一性。为解决此问题,设计一种基于指示向量的奇异性消除方法,其中指示向量为法线n1与向量的叉乘结果。优化后的θn描述公式如下:

[0089][0090]

5)运用归一化相似性度量法,将有量纲转化为无量纲,将初始匹配点对的四元数组进行相似度计算,公式如下:

[0091][0092]

式中,s为相似度,当s趋近于0时,则表示两对匹配点对的几何结构越相似,通过设定阈值来判断匹配点对是否准确,筛选后形成新的匹配点对集合c2。

[0093]

6)在匹配点对集c2中,采用非线性优化方法求解变换矩阵。本文选用l-m算法其通过引入非奇异矩阵,计算出更精准的增量,建立残差函数,公式如下:

[0094][0095]

式中,t为源点云p与目标点云q之间的欧式变换矩阵,p和q为一组匹配点对。而求解增量方程的公式如下:

[0096]

(j

t

j+μi)ξ=-j

t

f(t);

[0097]

其中,j为残差函数f(t)关于t的导数矩阵;i是为解决奇异矩阵而引入的单位矩阵;μ为阻尼系数;ξ为每次迭代的平移向量及欧拉角。若μ较大,则l-m算法趋近于最速下降法。反之,μ较小时,l-m算法趋近于高斯牛顿法。为确定阻尼系数μ,设置衡量指标ρ来确定μ的取值,具体公式如下:

[0098][0099]

式中,若ρ趋近1时,函数实际下降值与模型预估的下降值差异不大;若ρ较大时,则下降值与模型预估的下降值大,迭代中增大μ;反之在迭代中减小μ。l-m算法中变换矩阵t的计算公式如下:

[0100][0101]

在执行完上述步骤1-6之后,可求解出经过两次配准之后的变换矩阵t。通过均方根误差rmse量化分析,匹配点对之间的欧式平均距离越小,配准精度越高。公式如下:

[0102][0103]

请参照图3,图3为图1中步骤s3的分步骤流程图。如图3所示,所述点云模型获得步骤s3包括:

[0104]

离散点处理步骤s31:根据点云特征设定的约束条件滤除所述点云数据中的离散点。

[0105]

具体地说,由于钢轨表面反光及排障器底面不平整等外部因素影响,输出点云中存在稀疏离群噪点。根据点云特征来设定约束条件,滤除部分离散点。

[0106]

异常点处理步骤s32:通过滤波器对滤除离散点后的所述点云数据进行滤波处理剔除所述点云数据中的异常点。

[0107]

具体地说,在异常点处理步骤s32中,通过voxel grid滤波器在不影响点云数据本身的几何结构情况下,实现下采样,提升后续点云数据处理的效率。

[0108]

除应用上述滤波器以外,还通过构建点云数据集v的拓扑结构,其中点vi∈v,遍历vi周围k个邻域点,计算平均距离以此类推,得到距离集,获取该集合的平均值μ和标准方差σ,设定距离阈值d

mid

=μ+ωσ,式中ω是权重系数。若超出d

mid

,则视为异常点被剔除,完成点云滤波处理,若未超出d

mid

,则视为还存在异常点,继续执行异常点处理步骤s32。

[0109]

点云数据分割步骤s33:通过训练后的pointnet++模型将所述点云数据分割为所述扫石器点云数据及所述轨面点云数据;

[0110]

点云数据拟合步骤s34:通过插值型移动最小二乘法对所述扫石器点云数据及所述轨面点云数据进行拟合获得所述点云模型。

[0111]

具体地说,在点云数据拟合步骤s34中,在曲面拟合计算过程中使用插值型移动最小二乘法,将其应用于形成无网格方法的形函数,可以直接施加边界条件。带插值条件的移动最小二乘法拟合平面公式可表示为:

[0112][0113]

其中,该构造函数是移动最小二乘拟合公式的修正版,修正项为具体计算过程如下:

[0114]

1)计算不带插值条件的移动最小二乘拟合曲线;

[0115]

2)计算插值节点下的偏差δs=f(xs)-ys;

[0116]

3)计算ls(x)带入得到插值条件下的移动最小二乘拟合曲线。

[0117]

请参照图4,图4为图1中步骤s3的分步骤流程图。如图4所示,所述高度值计算步骤s5包括:

[0118]

边缘点获取步骤s51:遍历每组所述切片数据与所述点云数据的交点获得边缘点;

[0119]

边缘线获取步骤s52:对所述边缘点进行直线拟合获得所述轨面边缘线及所述扫石器边缘线;

[0120]

高度值获得步骤s53:在空间中对所述轨面边缘线及所述扫石器边缘线进行平移获得二个交点及所述交点的交点坐标,根据所述交点坐标计算获得所述高度值。

[0121]

具体地说,做交点的拟合直线,得到轨面和排障器底面的两条边缘线,在空间中平移相交,分别相交于a点(x1,y1,z1)和b点(x2,y2,z2),则排障器距离轨面的高度值即为

[0122]

请参照图5-图6,图5为本发明测量系统的结构示意图;图6为本发明采集单元的结构示意图。如图5-图6所示,本发明的扫石器距离轨面高度的测量系统,包括:自主姿态校正单元11、采集单元12、点云模型获得单元13、点云模型处理单元14及高度值计算单元15;自主姿态校正单元11根据标定位姿及3d匹配后的当前扫石器在3d相机坐标系下的位姿获得目标姿态,根据所述目标姿态调节所述采集单元;采集单元12采集并输出扫石器与轨面的点云数据;点云模型获得单元13将所述点云数据分割为扫石器点云数据及轨面点云数据,对所述扫石器点云数据及所述轨面点云数据进行曲面拟合获得点云模型;点云模型处理单元14对所述点云模型之间的空洞进行填充处理后,再进行切片处理获得多组切片数据;高度值计算单元15根据多组所述切片数据及所述点云数据获得轨面边缘线及扫石器边缘线后,根据所述轨面边缘线及所述扫石器边缘线的交点坐标及所述点云数据获得扫石器距离轨面的高度值。

[0123]

其中,所述点云模型处理单元14还包括:将拟合得到的所述点云模型进行三角化处理后,根据一设定间距对所述点云模型进行切片化处理获得多组所述切片数据.

[0124]

进一步地,采集单元12包括机械臂121及3d相机122,3d相机122通过转接板123装设于机械臂121上。自主姿态校正单元11包括:标定位姿获取模块111、第一位姿获取模块112、第二位姿获取模块113及机械臂调整模块114;标定位姿获取模块111根据不同机械臂姿态下的扫石器点云数据与标准扫石器点云数据进行3d匹配后,计算出所述3d相机与所述标准扫石器间的位姿关系及机械臂与所述3d相机之间的标定位姿;第一位姿获取模块112,根据所述机械臂处于初始姿态时的当前扫石器点云数据与所述标准扫石器点云数据进行3d点云匹配获得当前扫石器在所述3d相机坐标系下的第一位姿;第二位姿获取模块113根据所述第一位姿、所述标定位姿及所述初始姿态获得当前机械臂基坐标系下的当前扫石器的第二位姿;机械臂调整模块114根据所述第二位姿、所述位姿关系及所述标定位姿获得目标姿态,根据所述目标姿态调整所述机械臂。

[0125]

再进一步地,所述点云模型获得单元13包括:

[0126]

离散点处理步模块131,根据点云特征设定的约束条件滤除所述点云数据中的离散点;

[0127]

异常点处理模块132,通过滤波器对滤除离散点后的所述点云数据进行滤波处理剔除所述点云数据中的异常点;

[0128]

点云数据分割模块133,通过训练后的pointnet++模型将所述点云数据分割为所述扫石器点云数据及所述轨面点云数据;

[0129]

点云数据拟合模块134,通过插值型移动最小二乘法对所述扫石器点云数据及所

述轨面点云数据进行拟合获得所述点云模型。

[0130]

更进一步地,所述高度值计算单元15包括:

[0131]

边缘点获取模块151,遍历每组所述切片数据与所述点云数据的交点获得边缘点;

[0132]

边缘线获取模块152,对所述边缘点进行直线拟合获得所述轨面边缘线及所述扫石器边缘线;

[0133]

高度值获得模块153,在空间中对所述轨面边缘线及所述扫石器边缘线进行平移获得二个交点及所述交点的交点坐标,根据所述交点坐标计算获得所述高度值。

[0134]

综上所述,本发明的测量精度达到0.1mm,测量误差控制在

±

0.5mm。在测量精度方面相较人工有一定提升。精准的测量数据对部件全寿命周期的运用磨耗分析有着至关重要的意义;同时全自动化流程的测量作业可替代人工,降低劳动强度,提升劳动效率。

[0135]

尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1