一种轴承故障模拟实验台的制作方法

1.本实用新型属于轴承测试装置技术领域,尤其涉及一种轴承故障模拟实验台。

背景技术:

2.航空发动机作为飞机的动力装置是一种高度复杂和精密的热力机械,其中的轴承是航空发动机的重要零件。航空发动机的轴承常常面临着高速、重载的恶劣工作环境,容易发生故障。因此,对航空发动机的轴承进行故障诊断是有必要的。现有的轴承故障诊断实验台一般是将待测的轴承外圈进行固定,通过具有动力的转轴与待测轴承的内圈过盈配合固定,转轴带动待测轴承的内圈转动进行测试。这种轴承故障诊断实验台具有以下缺点:第一、轴承在实际工作中的工况是复杂的,存在内圈转动外圈不动或者内圈不动外圈转动或者内圈外圈同时转动且存在转速差的多种情况,但是现有的轴承测试台不能准确的模拟实际轴承工作时的工况,导致测试结果对实际工况参考价值降低。第二、现有轴承测试台在单独转动内圈或外圈时,相对的外圈或内圈会产生随动现象,对测试结构造成影响。三、现有实验台轴承与转轴采用过盈配合的方式固定,安装及拆卸时需要敲击或采用一定的硬安装手段,费时费力的同时很容易造成转轴的变形,这种微小的变形日积月累下会对轴产生一个较大的变形,在轴承高速旋转过程中,由于轴的变形会对实验产生严重的干扰。

技术实现要素:

3.鉴于现有技术的上述缺点、不足,本实用新型提供一种轴承故障模拟实验台,采用高速轴、低速轴分别与轴承的外圈、内圈通过花键结合,实现内圈、外圈的分别转动,采用花键配合的安装方式,实现拆装方便,提高测试精度与测试台的使用寿命。

4.为了达到上述目的,本实用新型采用如下技术方案:

5.一种轴承故障模拟实验台,包括低速电机、低速轴、高速轴、高速电机,所述低速轴的一端与低速电机相连,低速轴的另一端设有低速轴花键连接端,于待测轴承的内圈设有与低速轴花键连接端相匹配的内圈花键衬套,低速轴的低速轴花键连接端与内圈花键衬套相连,所述高速轴的一端与高速电机相连,高速轴的另一端设有高速轴花键连接端,于待测轴承的外圈设有与高速轴花键连接端相匹配的外圈花键衬套,所述高速轴的高速轴花键连接端与外圈花键衬套相连。

6.进一步地,所述低速轴花键连接端的外壁一周设有花键,内圈花键衬套的内壁一周设有花键。

7.进一步地,所述高速轴花键连接端的内壁一周设有花键,外圈花键衬套的外壁一周设有花键。

8.进一步地,所述实验台还包括低速轴支承座,所述低速轴支承座上设有与低速轴轴径相匹配的第一轴承,低速轴与低速轴支承座经第一轴承相连。

9.进一步地,所述实验台还包括高速轴支承座,所述高速轴支承座上设有与高速轴轴径相匹配的第二轴承,高速轴与高速轴支承座经第二轴承相连。

10.进一步地,所述实验台还包括轴承支承座,所述轴承支承座上设有第三轴承,所述第三轴承与高速轴花键连接端的外壁相连,所述轴承支承座上设有与计算机相连的振动传感器。

11.进一步地,所述低速轴和/或高速轴上设有轴上固定凸起,所述实验台还包括轴固定装置,所述轴固定装置包括轴固定装置外壳,所述轴固定装置外壳内部设有连杆机构,所述连杆机构包括第一连杆、第二连杆、第三连杆、第四连杆,所述第一连杆一端与轴端固定块铰接相连,所述第一连杆另一端的两侧面分别与第二连杆及第三连杆的一端铰接,所述第二连杆的另一端与轴固定装置外壳经销轴相连,所述第三连杆的另一端与第四连杆的一端铰接相连,所述第四连杆远离第三连杆的一端与摆钮相连,所述第四连杆中部经销轴与轴固定装置外壳相连,所述轴固定装置外壳顶部设有供轴端固定块抬起的开口,所述轴固定装置外壳上还设有供摆钮移动的滑槽,所述轴端固定块上设有与轴上定凸起相匹配的凹槽。

12.本实用新型的有益效果是:本实用新型的轴承故障模拟实验台采用高速轴、低速轴分别与待测轴承的外圈、内圈相连,实现对轴承的外圈、内圈单独控制转动,更好的模拟轴承实际工况。高速轴、低速轴与待测轴承的外圈、内圈采用花键配合的安装方式,实现拆装方便,多次拆装不会对转轴与轴承造成损伤,提高测试精度的同时也提高了测试台的使用寿命。通过在低速轴和/或高速轴处设置轴固定装置,能够实现单独转动轴承内圈或外圈时,另一侧的轴承不发生随动现象,提高测试精度。

附图说明

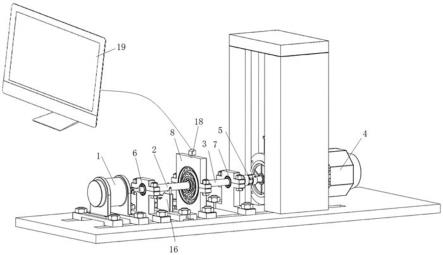

13.图1为本实用新型的轴承故障模拟实验台的结构示意图;

14.图2为安装后的测试轴承部分结构示意图;

15.图3为低速轴结构示意图;

16.图4为高速轴结构示意图;

17.图5为内圈花键衬套结构示意图;

18.图6为外圈花键衬套安装结构示意图;

19.图7为轴端固定块收回时的轴固定装置结构示意图;

20.图8为轴端固定块伸出时的轴固定装置结构示意图;

21.图9为轴端固定块与连杆结构结构示意图。

22.图中部件:1为低速电机、2为低速轴、3为高速轴、4为高速电机、5为联轴器、6为低速轴支承座、7为高速轴支承座、8为轴承支承座、9为轴承内圈、10为轴承外圈、11为第三轴承、12为内圈花键衬套、13为外圈花键衬套、14为低速轴花键连接端、15为高速轴花键连接端、16为轴固定装置、16-1为轴固定装置外壳、16-2为开口、16-3为滑槽、16-4为摆钮、16-5为轴端固定块、16-6为轴固定槽、16-7为圆形凹槽、16-8为半圆形凹槽、16-9为第一连杆、16-10为第二连杆、16-11为第三连杆、16-12为第四连杆、17为轴上固定凸起、18为振动传感器、19为计算机。

具体实施方式

23.为了更好的解释本实用新型,以便于理解,下面结合附图,通过具体实施方式,对

本实用新型作详细描述。

24.如图1所示,本实用新型为一种轴承故障模拟实验台,包括低速电机1、低速轴2、高速轴3、高速电机4,所述低速轴2的一端与低速电机1相连,低速电机1与第一电机转速控制器相连,通过第一电机转速控制器控制低速电机1的转速。低速轴2的另一端设有低速轴花键连接端14,待测试轴承包括轴承内圈9、轴承外圈10,于待测轴承的轴承内圈9内侧设有与低速轴花键连接端14相匹配的内圈花键衬套12,如图5所示。低速轴2的低速轴花键连接端14与内圈花键衬套12相连,如图3和5所示,低速轴花键连接端14的外壁一周设有花键,内圈花键衬套12的内壁一周设有花键。

25.所述实验台还包括低速轴支承座6,所述低速轴支承座6上设有与低速轴2轴径相匹配的第一轴承,低速轴2与低速轴支承座6经第一轴承相连。

26.所述高速轴3的一端与高速电机4经联轴器5相连,高速电机4与第二电机转速控制器相连,通过第二电机转速控制器控制高速电机4的转速。

27.高速轴3的另一端设有高速轴花键连接端15,于待测轴承的轴承外圈10设有与高速轴花键连接端15相匹配的外圈花键衬套13,如图4和6所示,所述高速轴3的高速轴花键连接端15与外圈花键衬套13相连。所述高速轴花键连接端15的内壁一周设有花键,外圈花键衬套13的外壁一周设有花键。实验时,高速轴3的高速轴花键连接端15与外圈花键衬套13连接,带动轴承外圈10转动。

28.所述实验台还包括高速轴支承座7,所述高速轴支承座7上设有与高速轴3轴径相匹配的第二轴承,高速轴3与高速轴支承座7经第二轴承相连。

29.所述实验台还包括轴承支承座8,所述轴承支承座8上设有第三轴承11,如图2所示,所述第三轴承11与高速轴花键连接端15的外壁相连,所述轴承支承座8上设有与计算机19相连的振动传感器18。

30.为了实现单独转动轴承内圈或外圈时,另一侧的轴承不发生随动现象,本实用新型在低速轴和/或高速轴处设置轴固定装置16。如图3所示,所述低速轴2和/或高速轴3上焊接圆柱形的轴上固定凸起17,用于配合轴固定装置16对低速轴2、高速轴3进行固定。如图7、8所示,所述轴固定装置16包括轴固定装置外壳16-1,所述轴固定装置外壳16-1内部设有连杆机构,如图9所示,所述连杆机构包括第一连杆16-9、第二连杆16-10、第三连杆16-11、第四连杆16-12,所述第一连杆16-9一端与轴端固定块16-5铰接相连,所述第一连杆16-9另一端的两侧面分别与第二连杆16-10及第三连杆16-11的一端铰接,所述第二连杆16-10的另一端与轴固定装置外壳16-1经销轴相连,所述第三连杆16-11的另一端与第四连杆16-12的一端铰接相连,所述第四连杆16-12远离第三连杆16-11的一端与摆钮16-4相连,所述第四连杆16-12中部经销轴与轴固定装置外壳16-1相连,所述轴固定装置外壳16-1顶部设有供轴端固定块16-5抬起的开口16-2,轴端固定块16-5上设有与待固定轴相匹配的半圆形的轴固定槽16-6,轴固定槽16-6上设有与轴上固定凸起17相匹配的圆柱形凹槽16-7,轴固定槽16-6顶部两侧设有与一半轴上固定凸起17相匹配的半圆形凹槽16-8。所述轴固定装置外壳16-1上还设有供摆钮16-4移动的滑槽16-3。第一连杆16-9与轴端固定块16-5的铰接处、第一连杆16-9与第二连杆16-10及第三连杆16-11的铰接处以及第三连杆16-11与第四连杆16-12的铰接处均具有一定的摩擦力,使轴端固定块16-5抬起或收回能够稳定定位。

31.实验过程如下:

32.本实用新型的轴承故障模拟试验台是对轴承支承座8内具有轴承内圈9、轴承外圈10的轴承进行模拟实验,可以模拟轴承的如下三种工况:轴承的轴承内圈9不动,轴承外圈10转动的工况;轴承内圈9转动,轴承外圈10不动的工况;轴承内圈9与轴承外圈10同时转动的工况。实验时,当需要模拟轴承内圈9转动,轴承外圈10不动的工况时,打开低速电机1带动低速轴2转动,进而带动轴承内圈9转动。与轴承外圈10相连的高速轴3通过轴固定装置16对高速轴3进行固定,转动摆钮16-4可以使轴端固定块16-5抬起,抱住高速轴3,轴上固定凸起置于轴端固定块上的凹槽内,防止轴承外圈10发生随动现象。当需要模拟轴承内圈9内圈不动,轴承外圈10转动的工况时,开启高速电机4带动高速轴3转动,进而带动轴承外圈10转动。与轴承内圈9相连的低速轴2通过轴固定装置16对低速轴2进行固定,转动摆钮16-4可以使轴端固定块16-5抬起,抱住低速轴2,轴上固定凸起置于轴端固定块上的凹槽内,防止轴承内圈9发生随动现象。当需要模拟轴承内圈9与轴承外圈10同时转动的工况时,低速电机1与高速电机4同时开启,轴承内圈9与轴承外圈10同时转动。

33.在上述模拟的三种工况中,通过设置在轴承支承座8上的振动传感器18采集振动信号传递给计算机19,得到轴承的故障特征,进而判断轴承的故障类型。

34.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行改动、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1