预防性控制器切换的制作方法

1.本发明总体上涉及过程/工业设施中的控制器冗余。更具体地,本发明涉及预测主控制器故障事件并且执行到辅控制器的切换。

背景技术:

2.过程/工业设施包括例如泵、驱动器、空气压缩机、机械、电器等多个设备。必须连续操作工业设备以确保过程/工业设施的最大输出。当前技术使得设备能够连续操作以减少设备操作的停机时间。通常,设备由控制器控制,并且由于控制器故障,设备操作停止。通常,冗余控制器被配置为热备用控制器,当主控制器发生故障时,热备用控制器接管设备的控制。当从主控制器切换时,冗余控制器可以存储与操作该设备相关的所有配置设置和参数。因此,冗余控制器有助于过程/工业设施的平稳操作。

3.在现有的控制器冗余系统中,控制器切换发生在主控制器发生故障之后。但是,主控制器发生故障的原因也可能发生在冗余控制器中,从而导致冗余控制器发生故障。此外,切换发生在主控制器已实际发生故障的关键时间。很多时候,主控制器需要将主控制器的状态和操作参数传输到冗余控制器。然而,当主控制器发生故障时,主控制器无法将所有需要的数据传输到冗余控制器以有效控制设备。此外,在关键时间期间从主控制器到冗余控制器的切换的延迟可能会增加操作故障。

4.因此,需要在主控制器发生故障之前提供从主控制器到冗余控制器的预防性切换。

技术实现要素:

5.在一个实施例中,本发明涉及一种用于在过程/工业设施中执行冗余切换的方法、服务器和系统。在一个实施例中,过程/工业设施包括主控制器和辅控制器。主控制器被配置为操作一个或多个设备。辅控制器对于主控制器是冗余的。主控制器和辅控制器连接到服务器。服务器被配置为从主控制器实时接收日志文件,其中日志文件包括主控制器的操作参数。此外,服务器通过将操作参数与参考模式或特征进行比较来确定主控制器的操作参数中的异常模式或特征。在一个实施例中,参考模式或特征是基于一个或多个已训练模型生成的。服务器还基于操作参数中的异常模式或特征来预测导致从主控制器到辅控制器的切换的一个或多个事件。此后,服务器基于所预测的一个或多个事件向主控制器提供信号以执行主控制器到辅控制器的切换。因此,切换甚至发生在该一个或多个事件发生之前,从而实现预防性控制器切换。

6.在一个实施例中,操作参数包括硬件参数、软件参数、固件参数和网络参数中的至少一种。

7.在一个实施例中,一个或多个已训练模型是基于人工智能(ai)的模型。

8.在一个实施例中,服务器通过执行以下步骤来生成参考模式或特征。服务器接收包括主控制器的历史操作参数的训练日志文件。此外,服务器使用历史操作参数来检测导

致从主控制器到辅控制器的切换的一个或多个事件。此外,服务器标识训练日志文件中的历史参数中与该一个或多个事件相对应的模式或特征。此后,服务器基于标识出的模式或特征来对正常模式或特征和异常模式或特征进行分类,其中所分类的模式被存储为参考模式。在一个实施例中,一个或多个已训练模型确定异常模式或特征并且实时预测一个或多个事件。

9.在一个实施例中,所预测的一个或多个事件显示在显示单元上。

10.本文中描述了不同范围的系统。除了本发明内容中描述的方面和优点之外,通过参考附图和参考以下详细描述,另外的方面和优点将变得很清楚。

附图说明

11.在下文中将参考附图中示出的优选示例性实施例更详细地解释本发明的主题,在附图中:

12.图1示出了根据本发明的一些实施例的过程/工业设施中的控制器冗余;

13.图2示出了根据本发明的一些实施例的用于在过程/工业设施中执行预防性切换的服务器的内部架构;

14.图3示出了根据本发明的一些实施例的用于生成参考模式或特征的模型的训练和推理阶段;

15.图3b示出了根据本发明的一些实施例的生成参考模式或特征的示例图;

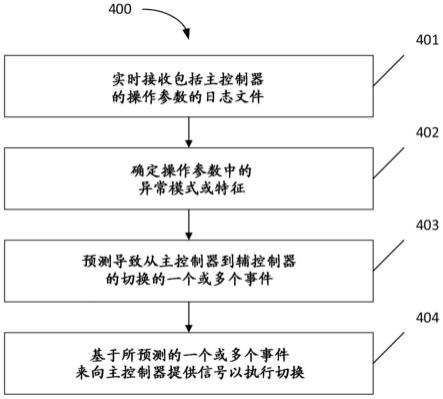

16.图4a示出了根据本发明的一些实施例的用于在过程/工业设施中执行冗余切换的示例性流程图;

17.图4b示出了根据本发明的一些实施例的预测主控制器中的事件的示例图;

18.图5示出了根据本发明的一些实施例的过程/工业设施中的主控制器的正常操作的示例性场景;以及

19.图6示出了根据本发明的一些实施例的过程/工业设施中的主控制器的异常操作的示例性场景。

具体实施方式

20.本发明的实施例涉及甚至在主控制器发生故障之前执行从主控制器到辅控制器的预防性切换。服务器从主控制器实时收集包括主控制器的操作参数的日志文件。此外,服务器通过将操作参数与参考模式或特征进行比较来确定主控制器的操作参数中的异常模式或特征。参考模式或特征是通过训练一个或多个基于人工智能(ai)的模型来生成的。在确定异常模式或特征之后,服务器预测将导致从主控制器到辅控制器的切换的事件。此后,服务器在主控制器发生故障之前向主控制器提供信号以执行到辅控制器的预防性切换。因此,在辅控制器接管时,通知操作参数中的异常并且采取预防措施,使得辅控制器中不会发生异常。

21.图1示出了过程/工业设施中的控制器冗余。过程/工业设施包括一个或多个设备(104)。设备的示例包括但不限于电机、驱动器、泵、机械等。一个或多个设备(104)由主控制器(102a)控制。在示例性实施例中,主控制器(102a)可以经由工业标准通信协议(示例包括但不限于以太网、rs232和rs485)连接到一个或多个设备(104)。此外,主控制器(102a)可以

经由网络(103)连接到服务器(101)。网络(103)可以支持以太网lan、wan、wi-fi等。在一个实施例中,服务器(101)可以是分布式控制系统(dcs)或监督控制和数据采集(scada)系统的一部分,或者是独立系统。在一个实施例中,服务器(101)被配置为获取过程/工业设施的数据并且对所获取的数据执行分析。例如,服务器(101)可以获取过程、一个或多个设备(104)和主控制器(102a)的数据。在一个实施例中,服务器(101)可以被替换为个人计算机、膝上型计算机、移动设备、或者能够分析主控制器(102a)的多个操作参数并且预测主控制器(102a)中的故障状况的任何其他电子装置。

22.在一个实施例中,辅控制器(102a)被委任为过程/工业设施中的冗余控制器。为了减少由于主控制器(102a)故障而导致的停机时间,辅控制器(102b)用作冗余控制器。在一个实施例中,辅控制器(102b)连接到一个或多个设备(104)和服务器(101)。在一个实施例中,主控制器(102a)和辅控制器(102b)可以经由冗余链路被连接。冗余链路可以支持以太网协议。本领域中已知的其他协议也可以用作冗余链路。通常,当主控制器(102a)发生故障时,发生从主控制器(102a)到辅控制器(102b)的切换。主控制器(102a)发起到辅控制器(102b)的冗余切换。通常,主控制器(102a)在发起冗余切换的同时将多个操作参数和一个或多个设备的状态传输到辅控制器。因此,当辅控制器(102b)接管时,过程/工业设施的操作可以从主控制器(102a)发生故障的地方恢复。在一个实施例中,主控制器(102a)的故障原因可以包括但不限于硬件故障、软件故障、固件故障和网络故障。在一个实施例中,辅控制器(102b)可以经由与用于将主控制器(102a)连接到服务器(101)的网络不同的网络(103)连接到服务器(101)。因此,当主控制器(102a)由于网络故障而发生故障时,辅控制器(102b)不受网络故障的影响。

23.现在参考图2。图2示出了服务器(101)的内部架构。服务器包括一个或多个处理器(201)、存储器(202)和输入/输出(i/o)接口(203)。i/o接口(203)提供服务器(101)与主控制器(102a)和辅控制器(102b)之间的连接。i/o接口(203)还可以提供服务器(101)与dcs或scada之间的连接。在一个实施例中,存储器(202)存储主设备(102a)的多个操作参数。在一个实施例中,存储器(202)可以是数据库。在一个实施例中,一个或多个处理器(201)被配置为实时接收主控制器(102a)的多个操作参数。在一个实施例中,一个或多个处理器(201)可以以规则间隔接收操作参数。在一个实施例中,一个或多个参数可以是时间序列数据。一个或多个处理器(201)通过将多个操作参数与参考模式或特征进行比较来确定多个操作参数中的异常模式或特征。参考模式或特征由一个或多个已训练模型(ai模型(204))生成。此外,一个或多个模型(204)预测导致主控制器(102a)的故障的一个或多个事件,该一个或多个事件最终导致从主控制器(102a)到辅控制器(102b)的切换。此后,一个或多个处理器(201)基于所预测的一个或多个事件来向主控制器(102a)提供信号,以执行从主控制器(102a)到辅控制器(102b)的切换。因此,切换甚至在主控制器(102a)发生故障之前执行,这导致预防性控制器切换。预防性控制器切换实现了平稳切换。此外,由于预测性控制器切换发生在主控制器(102a)发生故障之前,因此切换的关键性降低,从而提供到辅控制器(102a)的更高效的切换。考虑到与示例一起解释的其他实施例,可以实现这些优点。

24.图3a示出了用于生成参考模式或特征的一个或多个模型(204)的训练和推理阶段。一个或多个模型(204)在服务器(101)中实现,并且一个或多个模型(204)被训练以生成参考模式或特征。

25.在步骤(301),一个或多个模型(204)接收包括主控制器(102a)的历史操作参数的训练日志文件。训练日志文件可以从与过程/工业设施相关联的一个或多个历史记录器获得。可以选择训练日志,训练日志包括导致从主控制器(102a)到辅控制器(102b)的切换的历史操作参数。

26.在步骤(302),一个或多个模型(204)检测导致从主控制器(102a)到辅控制器(102b)的切换的一个或多个历史事件。在一个实施例中,领域专家可以用一个或多个历史事件来标记历史操作参数。一个或多个事件是主控制器(102a)中的故障事件。在一个实施例中,领域专家可以标记少量历史操作参数,并且训练一个或多个模型(204)以标记一大组历史操作参数。例如,领域专家可以用标签“存储器故障”来标记第一组历史操作参数,用标签“通信端口故障”来标记第二组历史操作参数,用标签“空零故障”来标记第三组历史参数,用标签“通信故障”来标记第四组历史操作参数。在一个实施例中,可以诊断每种类型的控制器故障(历史事件),并且可以关联根本原因。例如,故障“存储器故障”可以与根本原因“存储器不足”相关联,故障“空零故障”可以与根本原因“动态存储器分配不正确”相关联,故障“通信故障”可以与根本原因“固件不兼容”相关联,以及故障“通信端口故障”可以与根本原因“端口烧毁”相关联。以上示例不应当被视为限制,本领域技术人员通常已知的其他示例也可以用于本发明。

27.在步骤(303),一个或多个模型(204)标识历史操作参数中与一个或多个历史事件相对应的模式或特征。在一个实施例中,一个或多个模型(204)可以包括但不限于分类模型、回归模型、或能够确定历史操作参数中的模式或特征的任何其他类型的模型。在一些实施例中,模式可以是指在主控制器(102a)中发生一个或多个历史事件之前历史操作参数的变化。例如,当发生“存储器故障”时,历史操作参数中可能存在特定模式。导致主控制器发生“存储器故障”的历史操作参数的值中可能存在特定变化。一个或多个模型(204)可能需要时间序列数据来标识模式。在一些实施例中,还可以标识特征。并非总是模式可能导致主控制器(102a)发生故障。历史操作参数的特定变化也可能导致一个或多个历史事件。这种特定变化可以被认为是特征,该特征可能不需要时间序列数据,而是特定时间的数据(例如,操作参数的一个值)。在一个实施例中,领域专家可能已经标记了少量历史操作参数,而一个或多个模型(204)可以使用这些标签来进一步标记可能包括庞大数据集的历史操作参数。自动标记器(auto-labeller)可以用于标记历史操作参数。自动标记器可以是基于ai的模型。在一个实施例中,一个或多个模型(204)还可以根据标识出的模式或特征来确定主控制器(102a)发生故障所花费的时间。在一些实施例中,一个或多个模型(204)可以针对一个或多个事件中的每个事件来映射时间值。

28.在步骤(304),一个或多个模型(204)将标识出的模式或特征分类为正常模式或特征和异常模式或特征。在一个实施例中,领域专家还可以用正常模式和异常模式标记少量历史操作参数。一个或多个模型(204)可以被训练以使用领域专家提供的标签用正常模式和异常模式标记历史操作参数。在一个实施例中,异常模式可以是时间序列数据中某一点之后的整个区域。在一个实施例中,异常特征可以是历史操作参数中的点值。对于本领域技术人员来说很清楚的是,可以使用点值或时间序列数据来观察主控制器(102a)中的异常特征。因此,本领域技术人员也很清楚如何训练和使用ai模型来推断主控制器(102a)的异常行为。在一个实施例中,分类模型可以用于分类为正常模式和异常模式。在一个实施例中,

正常模式或异常模式可以被存储为参考模式。例如,在一个或多个历史事件是确定的并且为领域专家已知的过程/工业设施中,异常模式可以被存储为参考模式。在一个或多个历史事件是不确定的并且为领域专家通常不知道的过程/工业设施中,正常模式可以被存储为参考模式。参考模式与主控制器(102a)的实时操作参数进行比较以预测一个或多个事件。在一个实施例中,当一个或多个模型(204)具有定义效率时,一个或多个模型(204)的训练结束。

29.图3b示出了生成参考模式或特征的示例图。如图所示,一个或多个模型(204)接收历史操作参数作为输入。可选地,一个或多个模型(204)也可以接收标签作为输入。在一个实施例中,一个或多个模型(204)可以对不同类型的事件进行聚类并且标记聚类,而无需领域专家提供标签作为输入。此外,一个或多个模型(204)使用如图3a中描述的历史操作参数生成参考模式或特征。然后将参考模式或特征保存在存储器中(202)。

30.图4a示出了用于在过程/工业设施中执行冗余切换的示例性流程图。以下步骤是实时执行的。

31.在步骤(401),服务器(101)实时接收包括主控制器(102a)的操作参数的日志文件。在一个实施例中,操作参数可以以规则的时间间隔(例如,每5分钟)来接收。在一个实施例中,操作参数在主控制器(102a)的正常操作期间接收。当主控制器(102a)正常操作时,辅控制器(102b)处于热备用状态。操作参数包括硬件参数、软件参数、固件参数和网络参数。

32.在步骤(402),服务器(101)通过将操作参数与参考模式或特征进行比较来确定操作参数中的异常模式或特征。在一个实施例中,服务器(101)可以将操作参数与参考异常模式或特征或与参考正常模式或特征进行比较。当将操作参数与正常模式或特征进行比较时,当操作参数的值偏离正常模式或特征时,确定操作参数中的异常模式或特征。当将操作参数与异常模式或特征进行比较时,当操作参数的值与异常模式或特征匹配时,确定操作参数中的异常模式或特征。

33.在步骤(403),服务器(101)预测导致从主控制器(102a)到辅控制器(102b)的切换的一个或多个事件。该一个或多个事件是导致主控制器(102a)的故障的事件。在一个实施例中,一个或多个已训练模型用于预测一个或多个事件。一个或多个已训练模型可能已经将事件与参考模式或特征相关联。使用该关联,一个或多个模型(204)实时预测一个或多个事件。例如,一个或多个模型(204)可以标识操作参数中与主控制器(102a)的存储器相关的异常模式并且预测可能发生存储器故障。在一个实施例中,一个或多个模型(204)还可以预测主控制器(012a)的故障的时间。例如,一个或多个模型(204)可以预测主控制器(102a)可能在从检测到操作参数中与存储器相关的异常模式开始的5分钟之后发生故障。图5示出了在服务器(101)接收主控制器(102a)的操作参数的同时主控制器(102a)正常操作并且辅控制器(102b)处于热备用状态的示例性场景。

34.在步骤(404),服务器(101)向主控制器(102a)提供信号以执行到辅控制器(102b)的切换。在一个实施例中,服务器(101)甚至在主控制器(102a)发生故障之前向主控制器(102a)提供该信号。因此,从主控制器(102a)到辅控制器(102b)的切换发生在主控制器(102a)发生故障之前。因此,避免了与在主控制器(102a)发生故障之后的切换相关联的问题。当主控制器(102a)从服务器(101)接收信号时,主控制器(102a)传输其操作参数以及与设备(104)相关联的状态。此外,辅控制器(102b)控制设备(104),并且主控制器(102a)不活

动并可以被安排以进行维护。在一个实施例中,当一个或多个模型(204)预测一个或多个事件时,可以提供通知以指示一个或多个事件。操作者可以在切换之前参与(attend)通知并且解决一个或多个事件,使得一个或多个事件不会发生在辅控制器(102b)中。在一个实施例中,辅控制器(102b)的操作参数可以被修改以避免一个或多个事件发生在辅控制器(102b)中。例如,在“存储器故障”的情况下,操作者可以为辅控制器(102b)提供附加存储器。因此,“存储器故障”的预测事件不会发生在辅控制器(102b)中。

35.如图4b所示,一个或多个模型(204)被提供有主控制器(102a)的实时操作参数。由于一个或多个模型(204)被训练并且已生成参考模式或特征,一个或多个模型(204)将操作参数与参考模式或特征进行比较。基于比较,一个或多个模型(204)预测主控制器(102a)中的一个或多个事件(故障事件),并且甚至在主控制器(102a)发生故障之前,信号被提供给主控制器(102a)以执行到辅控制器(102b)的预防性切换。

36.因此,由服务器(101)提供的信号实现从主控制器(102a)到辅控制器(102b)的预防性切换。在一个实施例中,由于主控制器(102a)中的故障没有发生,包括故障事件的日志减少并且这样的日志可以关闭。图6示出了其中辅控制器(102b)控制设备(104)并且主控制器(102a)不活动的场景。

37.该书面描述使用示例来描述本文中的主题,包括最佳模式,并且还使得本领域技术人员能够制作和使用该主题。主题的可专利范围由权利要求限定,并且可以包括本领域技术人员想到的其他示例。如果这样的其他示例具有与权利要求的字面语言没有区别的结构要素,或者如果它们包括与权利要求的字面语言没有实质区别的等效结构要素,则这样的其他示例旨在在权利要求的范围内。

38.附图标记:

39.101:服务器

40.102a:主控制器

41.102b:辅控制器

42.103:网络

43.104:设备

44.201:处理器

45.202:存储器

46.203:i/o接口

47.204:ai模型

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1