基于RFID的生产物料动态跟踪系统及方法与流程

基于rfid的生产物料动态跟踪系统及方法

技术领域

1.本发明涉及rfid技术领域,尤其涉及一种基于rfid的生产物料动态跟踪系统及方法。

背景技术:

2.近年来,制造业实现全面信息化管理的发展趋势势不可挡。但由于离散型车间数据采集手段落后以及“信息孤岛”现象严重等现状,无法满足车间生产过程的物料实时跟踪与管理对于数据信息的要求,导致实施企业信息化建设止步不前。

3.对于离散型制造企业,数据实时采集是信息化建设的基础,然而,传统物料跟踪与管理方法由于数据采集手段落后、“信息孤岛”现象和系统功能的不完善等原因,难以保证对生产过程中物料质量的有效控制。

技术实现要素:

4.本发明提供的基于rfid的生产物料动态跟踪系统及方法,能够保证对生产过程中物料质量的有效控制。

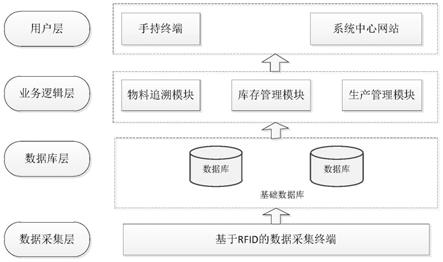

5.第一方面,本发明提供一种基于rfid的生产物料动态跟踪系统,包括:

6.数据采集层,用于采集物料的采购、供应和/或生产库存信息,并将采集的信息发送到数据库层;

7.数据库层,与所述数据采集层通讯连接,所述数据库层用于接收和存储所述数据采集层发送的信息;

8.业务逻辑层,与所述数据库层通讯连接,所述业务逻辑层用于查询所述数据库层存储的信息并依据业务逻辑管理物料的流转;

9.用户层,与所述业务逻辑层通讯连接,所述用户层用于用户登录、接收用户查询指令并发送至业务逻辑层以及接收所述业务逻辑层发送的数据并发送至用户。

10.可选地,所述业务逻辑层包括:

11.物料追溯模块,用于完成对物料整个生命周期的查询和追溯;

12.库存管理模块,用于物料的出入库、库存量的控制和盘点管理;

13.生产管理模块,用于对产品生产过程进行控制管理。

14.可选地,所述数据采集层包括:

15.rfid读写器,与所述数据库层通讯连接;

16.rfid标签,粘贴在物料托盘上,所述rfid标签与所述rfid读写器能进行无线通讯;所述rfid标签内存储有物料信息。

17.可选地,所述rfid读写器设置在所述物料的加工工位和物料仓库的存放位置。

18.可选地,所述用户层包括:

19.用户终端,用于供用户查询与自身相关的物料信息;

20.系统中心网站,用于展示全部物料信息。

21.本发明基于rfid的生产物料动态跟踪系统,利用数据采集层采集物料的存放及加工信息,利用数据库层对上述信息进行存储,利用业务逻辑层对物料的流转信息进行管理,再通过用户层进行查询。整个完整的信息采集及查询的系统能够反向追踪到形成最终产成品所使用的每一个物料的编号、名称,以及加工该物料的设备、人员、质检等信息,实现了产成品质量的可追溯性,使车间层管理者可从根源着手解决质量问题,保证了对生产过程中物料质量的有效控制。

22.第二方面,本发明提供一种基于rfid的生产物料动态跟踪方法,包括:

23.数据采集层采集物料的采购、供应和/或生产库存信息,并将采集的信息发送到数据库层;

24.所述数据库层接收和存储所述数据采集层发送的信息;

25.业务逻辑层查询所述数据库层存储的信息并依据业务逻辑控制物料的流转;

26.用户层接收用户查询指令并发送至业务逻辑层,所述业务逻辑层响应所述查询指令发送数据后,所述用户层接收所述业务逻辑层发送的数据并发送至用户。

27.可选地,所述数据采集层采集物料的采购、供应和/或生产库存信息包括:

28.rfid标签与rfid读写器通过无线通讯传输所述物料的采购、供应和/或生产库存信息;其中,所述rfid标签与所述物料一一对应。

29.可选地,在所述数据采集层采集物料的采购、供应和/或生产库存信息,并将采集的信息发送到数据库层之前,还包括:

30.将所述物料进行唯一性识别并与电子标签绑定,向所述电子标签中录入物料基本信息和工艺流程信息。

31.可选地,所述用户层接收用户查询指令并发送至业务逻辑层,所述业务逻辑层响应所述查询指令发送数据后,所述用户层接收所述业务逻辑层发送的数据并发送至用户包括:

32.所述业务逻辑层依据预定的时间间隔将物料信息发送至系统中心网站;和/或,

33.所述业务逻辑层依据用户终端发送的查询指令向所述用户终端发送对应的物料信息。

34.可选地,所述业务逻辑层查询所述数据库层存储的信息并依据业务逻辑控制物料的流转包括:

35.依据物料的生产工序对物料整个生命周期的查询和追溯

36.依据物料的仓库存放信息对物料的出入库、库存量的控制和盘点管理;

37.依据物料的生产工序对产品生产过程进行控制管理。

38.本发明基于rfid的生产物料动态跟踪方法,利用数据采集层采集物料的存放及加工信息,利用数据库层对上述信息进行存储,利用业务逻辑层对物料的流转信息进行管理,再通过用户层进行查询。整个完整的信息采集及查询的方法能够反向追踪到形成最终产成品所使用的每一个物料的编号、名称,以及加工该物料的设备、人员、质检等信息,实现了产成品质量的可追溯性,使车间层管理者可从根源着手解决质量问题,保证了对生产过程中物料质量的有效控制。

附图说明

39.图1为本发明一实施例rfid的生产物料动态跟踪系统的架构图;

40.图2为本发明另一实施例rfid的生产物料动态跟踪方法的流程图。

具体实施方式

41.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.实施例1

43.本实施例提供一种基于rfid的生产物料动态跟踪系统,如图1所示,包括:

44.数据采集层,用于采集物料的采购、供应和/或生产库存信息,并将采集的信息发送到数据库层;

45.可选地,所述数据采集层包括:

46.rfid读写器,与所述数据库层通讯连接;

47.rfid标签,粘贴在物料托盘上,所述rfid标签与所述rfid读写器能进行无线通讯;所述rfid标签内存储有物料信息。

48.可选地,所述rfid读写器设置在所述物料的加工工位和物料仓库的存放位置。

49.作为可选的具体实施方式,在数据采集之前,将车间所有物料进行唯一标识,并与电子标签绑定,电子标签中预先录入物料基本信息和工艺流程信息;其次,通过在车间每个工序、仓库等位置设置数据采集点即安装rfid读写器;最后,通过rfid读写器识别绑定有电子标签的对象来实现对物料的跟踪与控制。

50.物料信息采集流程是:读写电子标签粘贴在放有物料的托盘上,当托盘经过数据采集点时,rfid读写器扫描带有电子标签的托盘获取当前物料信息,并通过中间件传送至数据库服务器进行储存,实现了物料数据的实时有效采集与共享;物料管理系统将储存至数据库中的物料供应、消耗和安全库存数据进行比较,通过预警和报警的方式提醒车间管理人员,有效解决了车间生产现场的物料短缺或物料延时供应导致生产进度的滞后,从而提到了车间生产效率。

51.物料信息包括物料基本信息和物料状态信息。物料基本信息包括物料编号及名称、物料物理尺寸、材料牌号、加工工艺、生产厂家等;物料状态是实现物料跟踪的重要数据之一,可以分为物料加工状态、等待状态、运输状态、存储状态、返工状态、报废状态等,其中物料加工状态信息包括当前工作单元、当前加工设备、操作人员、完成质量等信息,物料等待状态信息包括当前位置、开始和结束等待时间、预计开始加工时间、具体等待时间等信息,物料存储状态信息包括当前存储位置等,物料返工状态包括返工原因、返工损失等信息,物料报废状态信息包括报废原因、报废损失等。

52.数据库层,与所述数据采集层通讯连接,所述数据库层用于接收和存储所述数据采集层发送的信息;

53.作为可选的具体实施方式,数据库层主要存储如下的信息:物料信息包括物料基本信息和物料状态信息。物料基本信息包括物料编号及名称、物料物理尺寸、材料牌号、加

工工艺、生产厂家等;物料状态是实现物料跟踪的重要数据之一,可以分为物料加工状态、等待状态、运输状态、存储状态、返工状态、报废状态等,其中物料加工状态信息包括当前工作单元、当前加工设备、操作人员、完成质量等信息,物料等待状态信息包括当前位置、开始和结束等待时间、预计开始加工时间、具体等待时间等信息,物料存储状态信息包括当前存储位置等,物料返工状态包括返工原因、返工损失等信息,物料报废状态信息包括报废原因、报废损失等。

54.业务逻辑层,与所述数据库层通讯连接,所述业务逻辑层用于查询所述数据库层存储的信息并依据业务逻辑管理物料的流转;

55.可选地,所述业务逻辑层包括:

56.物料追溯模块,用于完成对物料整个生命周期的查询和追溯;

57.库存管理模块,用于物料的出入库、库存量的控制和盘点管理;

58.生产管理模块,用于对产品生产过程进行控制管理。

59.作为可选的具体实施方式,业务逻辑层的工作过程如下:

60.主要针对物料状态、物料信息统计、物料供应和物料消耗情况以及产成品质量追踪,其中物料状态信息指物料的空间位置信息,加工、等待、储存信息,目的就是为了使管理人员能够实时获取车间生产过程的物料信息。通过物料状态跟踪模块,可以实时地得到现场对物料加工的具体情况。物料跟踪的信息主要包括:(1)物料的基本信息,如编号、名称、类别;(2)物料的状态信息,如处于正在加工状态的物料,可进一步追踪到其加工人员编号和姓名、设备编号和开始加工时间等信息;(3)物料的空间位置信息,以红色实心圆表示该物料,呈现在车间平面布置图内。

61.物料供应以工序为跟踪节点,物料管理人员通过对各工序供应物料的编号、名称、数量和供应情况的实时监控,一旦发现供应滞后现象,立即查明原因并采取措施,在最短时间内恢复供应正常;物料消耗以产品为跟踪节点,物料管理人员通过输入物料编号,实时跟踪产品的物料消耗情况,并通过监控物料的库存量状态,对于处于预警和报警状态的物料及时进行生产或采购,避免停工待料现象的发生。

62.用户层,与所述业务逻辑层通讯连接,所述用户层用于用户登录、接收用户查询指令并发送至业务逻辑层以及接收所述业务逻辑层发送的数据并发送至用户;

63.可选地,所述用户层包括:

64.用户终端,用于供用户查询与自身相关的物料信息;

65.系统中心网站,用于展示全部物料信息。

66.本实施例基于rfid的生产物料动态跟踪系统,利用数据采集层采集物料的存放及加工信息,利用数据库层对上述信息进行存储,利用业务逻辑层对物料的流转信息进行管理,再通过用户层进行查询。整个完整的信息采集及查询的系统能够反向追踪到形成最终产成品所使用的每一个物料的编号、名称,以及加工该物料的设备、人员、质检等信息,实现了产成品质量的可追溯性,使车间层管理者可从根源着手解决质量问题,保证了对生产过程中物料质量的有效控制。

67.实施例2

68.本实施例提供一种基于rfid的生产物料动态跟踪方法,如图2所示,包括:

69.s1数据采集层采集物料的采购、供应和/或生产库存信息,并将采集的信息发送到

数据库层;

70.可选地,本步骤包括rfid标签与rfid读写器通过无线通讯传输所述物料的采购、供应和/或生产库存信息;其中,所述rfid标签与所述物料一一对应。

71.可选地,在本步骤之前还包括:

72.将所述物料进行唯一性识别并与电子标签绑定,向所述电子标签中录入物料基本信息和工艺流程信息。

73.作为本步骤可选的具体实施方式,在数据采集之前,将车间所有物料进行唯一标识,并与电子标签绑定,电子标签中预先录入物料基本信息和工艺流程信息;其次,通过在车间每个工序、仓库等位置设置数据采集点即安装rfid读写器;最后,通过rfid读写器识别绑定有电子标签的对象来实现对物料的跟踪与控制。

74.物料信息采集流程是:读写电子标签粘贴在放有物料的托盘上,当托盘经过数据采集点时,rfid读写器扫描带有电子标签的托盘获取当前物料信息,并通过中间件传送至数据库服务器进行储存,实现了物料数据的实时有效采集与共享;物料管理系统将储存至数据库中的物料供应、消耗和安全库存数据进行比较,通过预警和报警的方式提醒车间管理人员,有效解决了车间生产现场的物料短缺或物料延时供应导致生产进度的滞后,从而提到了车间生产效率。

75.s2所述数据库层接收和存储所述数据采集层发送的信息;

76.作为本步骤可选的具体实施方式,物料信息包括物料基本信息和物料状态信息。物料基本信息包括物料编号及名称、物料物理尺寸、材料牌号、加工工艺、生产厂家等;物料状态是实现物料跟踪的重要数据之一,可以分为物料加工状态、等待状态、运输状态、存储状态、返工状态、报废状态等,其中物料加工状态信息包括当前工作单元、当前加工设备、操作人员、完成质量等信息,物料等待状态信息包括当前位置、开始和结束等待时间、预计开始加工时间、具体等待时间等信息,物料存储状态信息包括当前存储位置等,物料返工状态包括返工原因、返工损失等信息,物料报废状态信息包括报废原因、报废损失等。

77.s3业务逻辑层查询所述数据库层存储的信息并依据业务逻辑控制物料的流转;

78.可选地,本步骤包括:

79.依据物料的生产工序对物料整个生命周期的查询和追溯

80.依据物料的仓库存放信息对物料的出入库、库存量的控制和盘点管理;

81.依据物料的生产工序对产品生产过程进行控制管理。

82.作为本步骤具体的实施方式,主要针对物料状态、物料信息统计、物料供应和物料消耗情况以及产成品质量追踪,其中物料状态信息指物料的空间位置信息,加工、等待、储存信息,目的就是为了使管理人员能够实时获取车间生产过程的物料信息。通过物料状态跟踪模块,可以实时地得到现场对物料加工的具体情况。物料跟踪的信息主要包括:(1)物料的基本信息,如编号、名称、类别;(2)物料的状态信息,如处于正在加工状态的物料,可进一步追踪到其加工人员编号和姓名、设备编号和开始加工时间等信息;(3)物料的空间位置信息,以红色实心圆表示该物料,呈现在车间平面布置图内。

83.物料供应以工序为跟踪节点,物料管理人员通过对各工序供应物料的编号、名称、数量和供应情况的实时监控,一旦发现供应滞后现象,立即查明原因并采取措施,在最短时间内恢复供应正常;物料消耗以产品为跟踪节点,物料管理人员通过输入物料编号,实时跟

踪产品的物料消耗情况,并通过监控物料的库存量状态,对于处于预警和报警状态的物料及时进行生产或采购,避免停工待料现象的发生。

84.s4用户层接收用户查询指令并发送至业务逻辑层,所述业务逻辑层响应所述查询指令发送数据后,所述用户层接收所述业务逻辑层发送的数据并发送至用户;

85.可选地,本步骤包括:所述业务逻辑层依据预定的时间间隔将物料信息发送至系统中心网站;和/或,

86.所述业务逻辑层依据用户终端发送的查询指令向所述用户终端发送对应的物料信息。

87.本实施例基于rfid的生产物料动态跟踪方法,利用数据采集层采集物料的存放及加工信息,利用数据库层对上述信息进行存储,利用业务逻辑层对物料的流转信息进行管理,再通过用户层进行查询。整个完整的信息采集及查询的方法能够反向追踪到形成最终产成品所使用的每一个物料的编号、名称,以及加工该物料的设备、人员、质检等信息,实现了产成品质量的可追溯性,使车间层管理者可从根源着手解决质量问题,保证了对生产过程中物料质量的有效控制。

88.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1