一种精轧全流程分布式运行性能评估及非优原因追溯方法

1.本发明涉及工业生产过程的控制和监测技术领域,特别涉及一种精轧全流程分布式运行性能评估及非优原因追溯方法。

背景技术:

2.流程工业的工作条件复杂多变,其运行性能的退化将导致生产效率和产品质量的下降。过程监控已经引起了工业界和学术界的高度关注。为了更有效地监控运行性能,引入了关键性能指标(key performance indicator,kpi)的概念,kpi大致可分为三类:工程kpi(技术性能和产品质量)、运维kpi(运行速度、维护时间、成本)和经济kpi(工厂总能耗或生产率)。上述kpi往往难以直接测量,且存在明显的时间延迟,如精轧过程的出口厚度、平整度、凸度等。通过在过程变量和kpi之间建立定量关系,利用过程变量对运行性能进行有效评估是过程监控的必然趋势和改进的迫切需要。

3.以精轧全流程为例,可以进一步加深对工业过程运行状态评估必要性与重要性的认识。

4.由于产品规格的频繁变化和运行条件的剧烈波动,精轧过程具有与生俱来的非线性和动态特性。负载变化会改变过程变量的统计特性,进而导致kpi会随过程变量同步变化,也就是说,它们具有共同趋势。

5.精轧全流程是一个由众多设备组成的串联长流程,这些设备又可分为几个子系统。任何一个子系统的运行性能一旦出现退化,都可能影响到整个生产线和最终产品的质量,造成生产浪费和巨大的经济损失。因此,有必要对其运行性能进行实时评估。

6.互信息(mutual information,mi)是信息论中描述两个变量之间相互依赖关系的常用评价指标。它考虑变量之间的线性和非线性关系。mi值越大,说明变量之间的关系越密切。然而,对于一个变量集x,由于联合概率密度函数计算复杂,很难获得对目标变量c的最大相关关系。通过考虑变量之间的冗余和相关性,最小冗余最大相关(minimum redundancy maximum correlation,mrmr)算法可以解决这一难题。

7.共同趋势分析(common trend analysis,cta)是在协整分析的基础上发展的非平稳时间序列模型,协整后的多元非平稳过程的每个分量可以分解为一个非平稳公共趋势分量和一个平稳分量的和。wu等人受到cta的启发,提出了用于kpi相关非平稳过程监测的输出相关共同趋势分析(output-relevant common trend analysis,octa)方法。在octa中,将输入和输出变量分解为非平稳公共趋势和平稳残差,通过求解优化问题估计模型参数。

8.传统的过程监控方法通常侧重于区分过程是处于正常运行状态还是故障运行状态。然而,除了上述的粗犷划分外,现场操作人员更关心的是工艺是否在最优条件下运行。进一步评估过程运行状况,识别非最佳原因,为维修决策提供指导和建议,具有重要的现实意义,这与性能相关过程监控的目的是一致的。

9.近年来,工业过程运行性能评估技术越来越受到人们的重视。评估方法大致可分为两类:基于定量信息的评估方法和基于定性信息的评估方法。多元统计分析是最常用的

定量信息方法之一。针对单一稳定运行条件的生产过程,国内外学者们提出了基于主成分分析(pca)、多集主成分分析(mpca)和全潜结构投影(t-pls)的运行性能评估方法。针对过程数据多峰分布的特点,利用高斯混合模型回归(gmmr)的方法可以实现多模态过程运行性能的最优评估。最常用的基于定性信息的评估方法是贝叶斯网络、模糊理论和粗糙集理论。此外,定量与定性相结合的方法也逐渐被应用于运行性能评估中。

10.流程工业的全流程特性是运行性能评估的一个巨大挑战。流程工业是由多个制造单元和一系列生产设备组成的串联长流程,其过程变量众多且耦合关联。传统的运行性能评估方法直接应用于整个过程,难以获得满意的精度。处理全流程特性最常用的方法是分布式方法,通常根据工艺知识或变量相关性将过程划分为若干子系统。然而,当前对工业全流程运行性能评估的研究还很少,其主要原因有:

11.1)流程规模大,机制复杂,系统固有的动态性和非线性使得难以建立准确的评估模型;

12.2)过程变量不直接影响kpi,而是通过一系列中间过程指标,因此很难直接提取过程变量与kpi之间的相关性;

13.3)当过程处于非优运行工况时,很难快速跟踪非优变量。

14.基于上述原因,现有的运行性能评估方法难以在非线性与动态性并存的精轧全流程中完成运行性能评估和非优原因追溯。

技术实现要素:

15.本发明提供了一种精轧全流程分布式运行性能评估及非优原因追溯方法,以解决现有技术所存在的难于在非线性与动态性并存的精轧全流程中完成运行性能评估和非优原因追溯的技术问题。

16.为解决上述技术问题,本发明提供了如下技术方案:

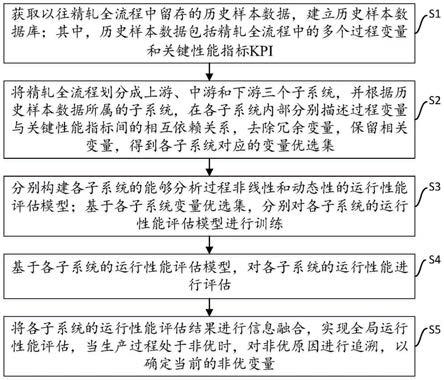

17.一方面,本发明提供了一种精轧全流程分布式运行性能评估及非优原因追溯方法,该精轧全流程分布式运行性能评估及非优原因追溯方法包括:

18.获取以往精轧全流程中留存的历史样本数据,建立历史样本数据库;其中,所述历史样本数据包括精轧全流程中的多个过程变量和关键性能指标;

19.将精轧全流程划分成上游、中游和下游三个子系统,并根据历史样本数据所属的子系统,在各子系统内部分别描述过程变量与关键性能指标之间的相互依赖关系,去除冗余变量,保留相关变量,得到各子系统所对应的变量优选集;

20.分别构建各子系统的能够分析过程非线性和动态性的运行性能评估模型;并基于各子系统的变量优选集,分别对各子系统的运行性能评估模型进行训练;

21.基于各子系统的运行性能评估模型,分别对各子系统的运行性能进行评估;

22.将各子系统的运行性能评估结果进行信息融合,实现全局运行性能评估,当生产过程处于非优时,对非优原因进行追溯,以确定当前的非优变量。

23.进一步地,所述历史样本数据为以往精轧全流程中生成不同钢种和/或不同板厚的钢板时所产生的各种运行性能等级所对应的数据组;其中,所述运行性能等级包括优、良、中、差四个不同的等级。

24.进一步地,所述精轧全流程包括第一机架、第二机架、第三机架、第四机架、第五机

架、第六机架以及第七机架;所述过程变量包括第一机架、第二机架、第三机架、第四机架、第五机架、第六机架以及第七机架的辊缝、轧制力、轧制速度、电流和电压,以及第二机架、第三机架、第四机架、第五机架、第六机架以及第七机架的弯辊力;所述关键性能指标包括板坯的厚度、板坯的宽度、板坯的凸度、板坯的平整度以及板坯的温度中的任意一种或多种的组合。

25.进一步地,将精轧全流程划分成上游、中游和下游三个子系统,包括:

26.将精轧全流程中的第一机架、第二机架和第三机架划分成上游子系统,第四机架和第五机架划分成中游子系统,第六机架和第七机架划分成下游子系统。

27.进一步地,所述根据历史样本数据所属的子系统,在各子系统内部分别描述过程变量与关键性能指标之间的相互依赖关系,去除冗余变量,保留相关变量,得到各子系统所对应的变量优选集,包括:

28.根据历史样本数据所属的子系统,将所述历史样本数据中的过程变量和关键性能指标分别划分为不同的子系统数据集:x=[x

上

,x

中

,x

下

],y=[y

上

,y

中

,y

下

];

[0029]

其中,x表示过程变量数据集,x

上

表示属于上游子系统的过程变量组成的数据集,x

中

表示属于中游子系统的过程变量组成的数据集,x

下

表示属于下游子系统的过程变量组成的数据集;y表示关键性能指标数据集,y

上

表示属于上游子系统的关键性能指标组成的数据集,y

中

表示属于中游子系统的关键性能指标组成的数据集,y

下

表示属于下游子系统的关键性能指标组成的数据集;

[0030]

在各子系统内部分别计算过程变量与关键性能指标的最大相关和最小冗余,并构建联合度量指标如下:

[0031][0032][0033][0034]

式中,mic(xi,xj)表示变量xi与xj的最大信息系数;

[0035]

根据联合度量指标筛选出xb中与相应的关键性能指标最大相关且彼此之间最小冗余的过程变量,得到各子系统所对应的变量优选集

[0036]

进一步地,所述分别构建各子系统的能够分析过程非线性和动态性的运行性能评估模型;并基于各子系统的变量优选集,分别对各子系统的运行性能评估模型进行训练,包括:

[0037]

将映射到高维特征空间,提取高维特征

[0038]

利用和yb训练输出相关共同趋势分析octa模型:

[0039]

[0040]

式中,sb和tb表示b子系统中和yb的非平稳趋势;a和c为和yb的负载矩阵,和表示和yb的平稳残差,d和e表示和yb的投影矩阵、a

t

和c

t

表示a和c的转置;

[0041]

得到octa模型的优化函数,如下:

[0042][0043]

s.t.a

t

d=c

t

e=i

[0044]

式中,fb(a,c,d,e)表示b子系统的参数优化函数,i表示单位矩阵;

[0045]

构建各子系统关键性能指标相关指标和关键性能指标无关指标speb如下:

[0046][0047][0048]

式中,揭示了过程变量和关键性能指标之间非平稳的共同趋势;speb用于分析过程变量的平稳平衡关系;表示新样本点的得分向量,为的转置,∧表示过程变量的协方差矩阵,表示新样本点的优选变量,表示的高维特征,为的转置,为sb的转置,k

new

为新样本点的核函数矩阵,k0为初始核函数矩阵。

[0049]

进一步地,所述将映射到高维特征空间,提取高维特征包括:

[0050]

将多项式核函数与径向基核函数按如下方式整合,得到混合核函数:

[0051][0052]

式中,ω∈[0,1]表示权值系数;表示样本点i和j优选变量的混合核函数,表示样本i和j在b子系统的优选变量,b为多项式核函数的参数,c为rbf核函数的参数。

[0053]

通过所述混合核函数将映射到高维特征空间,提取高维特征

[0054]

进一步地,所述将各子系统的运行性能评估结果进行信息融合,实现全局运行性能评估,包括:

[0055]

根据带钢产品的厚度偏差将运行性能分为优、良、中、差四个等级,并分别采用序号1、2、3、4表示优、良、中、差四个等级;

[0056]

计算不同等级的和speb,并利用和speb构建联合指标

[0057][0058]

式中,和分别为和speb的阈值,的阈值通过核密度估计求取;和表示等级为c时的和speb[0059]

利用贝叶斯推理将各子系统的运行性能评估结果进行信息融合,则运行性能为c级的概率计算如下:

[0060][0061][0062][0063]

式中,lc表示运行性能为c级,表示运行性能不为c级;表示b子系统运行性能为c级的后验概率,表示b子系统运行性能为c级的似然函数,表示b子系统运行性能为非c级的似然函数,表示b子系统运行性能为c级的先验概率,表示b子系统运行性能为非c级的先验概率,表示运行性能为c级,表示运行性能为非c级,表示联合指标,表示联合指标的阈值。

[0064]

比较不同性能等级的概率大小,确定b子系统的运行性能等级:

[0065][0066]

式中,表示b子系统运行性能为c级的后验概率。

[0067]

根据各子系统的评估结果计算全局评估结果:

[0068][0069]

式中,为b子系统的权值系数,round()是取整函数;βb为b子系统的权值系数,lb表示b子系统的运行性能等级。

[0070]

进一步地,所述实现全局运行性能评估,还包括:

[0071]

引入宽度为h的移动窗口;

[0072]

取h次评估结果中出现频率最高的作为当前生产过程的运行性能等级,如果出现频率最高的运行性能等级不止一个,则保持前一时刻的评价结果不变。

[0073]

进一步地,所述当生产过程处于非优时,对非优原因进行追溯,包括:

[0074]

当评估结果非优时,构造非优数据与最优数据间的差异指数dif(i)来追溯非优变量:

[0075][0076]

式中,k表示优等数据的样本数,差异指数dif(i)越大,对应的变量为非优变量的概率越大;x

b,i

表示b子系统样本点的第i个变量,表示优等数据中第k各个样本点的第i个变量。

[0077]

再一方面,本发明还提供了一种电子设备,其包括处理器和存储器;其中,存储器中存储有至少一条指令,所述指令由处理器加载并执行以实现上述方法。

[0078]

又一方面,本发明还提供了一种计算机可读存储介质,所述存储介质中存储有至少一条指令,所述指令由处理器加载并执行以实现上述方法。

[0079]

本发明提供的技术方案带来的有益效果至少包括:

[0080]

本发明所提供的全流程分布式运行性能评估及非优原因追溯方法,将为基于数据与知识的精轧全流程运行性能评估提供新的思路和途径,弥补了传统的运行性能评估方法难以解决的动态非线性过程运行性能评估及非优原因追溯问题,旨在面向现代流程工业运性能评估和非优原因追溯中的关键性挑战问题,探索切实有效的解决方略,具有重要的实际应用与推广价值。

[0081]

相比于传统的运行状态评估方法,本发明方法的评估准确率提高了10%。

附图说明

[0082]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0083]

图1是本发明实施例提供的精轧全流程分布式运行性能评估及非优原因追溯方法的执行流程示意图;

[0084]

图2是本发明实施例提供的本发明实施例提供的精轧全流程分布式运行性能评估及非优原因追溯方法的详细流程示意图;

[0085]

图3是本发明实施例提供的非优原因追溯示意图。

具体实施方式

[0086]

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

[0087]

第一实施例

[0088]

针对现有技术所存在的难于在非线性与动态性并存的精轧全流程中完成运行性能评估和非优原因追溯的技术问题,本实施例提供了一种精轧全流程分布式运行性能评估及非优原因追溯方法,该方法可以由电子设备实现,该电子设备可以是终端或者服务器。该方法的执行流程如图1所示,包括以下步骤:

[0089]

s1,获取以往精轧全流程中留存的历史样本数据,建立历史样本数据库;其中,历史样本数据包括精轧全流程中的多个过程变量和关键性能指标kpi;

[0090]

需要说明的是,历史样本数据为以往生成不同钢种、不同板厚的钢板时所产生的各种运行性能等级(优/良/中/差)数据组,其中,如表1所示,过程变量包括1-7机架的辊缝、轧制力、轧制速度、电流、电压及2-7机架的弯辊力(1机架无弯辊力)等;kpi包括板坯的厚度、宽度、凸度、平整度以及温度等。

[0091]

表1精轧过程变量

[0092]

变量类型描述单位1-7过程变量机架1-7工作侧辊缝mm8-14过程变量机架1-7轧制力mn15-20过程变量机架2-7弯辊力mn21-27过程变量机架1-7轧制速度mm/s28-34过程变量机架1-7电流a35-41过程变量机架1-7电压kw

[0093]

s2,将精轧全流程划分成上游、中游和下游三个子系统,并根据历史样本数据所属的子系统,在各子系统内部分别描述过程变量与关键性能指标间的相互依赖关系,去除冗余变量,保留相关变量,得到各子系统对应的变量优选集;

[0094]

需要说明的是,在本实施例中,如图2所示,根据工艺知识将精轧全流程划分成上游、中游和下游三个子系统,其中,机架1、机架2和机架3划分成上游子系统,机架4和机架5划分成中游子系统,机架6和机架7划分成下游子系统。具体地,在本实施例中,上述s2得到各子系统所对应的变量优选集的方式为:用最大信息系数(maximum information coefficient,mic)替换传统mrmr中的mi,得到改进的mrmr:其中,mic具有普适性、公平性和对称性,改进后的mrmr具有更强的相关性提取能力和去冗余能力,有助于后续性能评估模型的构建,具体地,上述s2的实现过程包括:

[0095]

s21,根据历史样本数据所属的子系统,将历史样本数据中的过程变量和kpi分别划分为不同的子系统数据集:x=[x

上

,x

中

,x

下

],y=[y

上

,y

中

,y

下

];

[0096]

其中,x表示过程变量数据集,x

上

表示属于上游子系统的过程变量组成的数据集,x

中

表示属于中游子系统的过程变量组成的数据集,x

下

表示属于下游子系统的过程变量组成的数据集;y表示关键性能指标数据集,y

上

表示属于上游子系统的关键性能指标组成的数据集,y

中

表示属于中游子系统的关键性能指标组成的数据集,y

下

表示属于下游子系统的关键性能指标组成的数据集;

[0097]

s22,在各子系统内部分别计算过程变量与kpi的最大相关和最小冗余,并构建联合度量指标如下:

[0098][0099]

[0100][0101]

式中,mic(xi,xj)表示变量xi与xj的最大信息系数;

[0102]

s23,根据联合度量指标筛选出xb中与相应的关键性能指标最大相关且彼此之间最小冗余的过程变量,得到各子系统所对应的变量优选集

[0103]

s3,分别构建各子系统的能够分析过程非线性和动态性的运行性能评估模型;基于各子系统变量优选集,分别对各子系统的运行性能评估模型进行训练;

[0104]

具体地,在本实施例中,上述s3的实现方式为:联合多项式核函数和径向基核函数(radial basis function,rbf),形成新的混合核函数,并与octa相结合,得到基于混合核函数的kocta模型;其中,新的混合核函数具有更强的泛化能力,因此,构建的kocta模型具有同时处理过程动态性和非线性的能力,提高了评估模型的准确性。具体地,上述s3包括以下步骤:

[0105]

s31,为了更好地将变量优选集映射到高维特征空间,本实施例将多项式核函数与rbf核函数按如下方式整合,得到混合核函数:

[0106][0107]

式中,ω∈[0,1]表示权值系数;表示样本点i和j优选变量的混合核函数,表示样本i和j在b子系统的优选变量,b为多项式核函数的参数,c为rbf核函数的参数。

[0108]

s32,通过所述混合核函数将映射到高维特征空间,提取高维特征

[0109]

s33,利用高维特征和yb训练输出相关共同趋势分析octa模型:

[0110][0111]

式中,sb和tb表示b子系统中和yb的非平稳趋势;a和c为和yb的负载矩阵,和表示和yb的平稳残差,d和e表示和yb的投影矩阵、a

t

和c

t

表示a和c的转置。

[0112]

s34,进一步可得kocta模型的优化函数,如下:

[0113][0114]

式中,fb(a,c,d,e)表示b子系统的参数优化函数,i表示单位矩阵。

[0115]

s35,构建各子系统kpi相关指标和kpi无关指标speb如下:

[0116][0117][0118]

式中,揭示了过程变量和kpi之间非平稳的共同趋势;speb用于分析过程变量的平稳平衡关系;表示新样本点的得分向量,为的转置,∧表示过程变量的协方差矩阵,表示新样本点的优选变量,表示的高维特征,为的转置,为sb的转置,k

new

为新样本点的核函数矩阵,k0为初始核函数矩阵。

[0119]

s4,基于各子系统的运行性能评估模型,对各子系统的运行性能进行评估;

[0120]

s5,将各子系统的运行性能评估结果进行信息融合,实现全局运行性能评估,当生产过程处于非优时,对非优原因进行追溯,以确定当前的非优变量。

[0121]

具体地,在本实施例中,上述s5中对于全局评估结果的获取和非优原因的追溯是利用贝叶斯推断(bayesian inference,bi)将不同子系统的评估进行融合,得到全局评估结果,当过程处于非优时,利用差异指数判定非优变量。

[0122]

具体地,上述s5包括以下步骤:

[0123]

s51,根据带钢产品的厚度偏差(如表2所示)将运行性能分为优、良、中、差四个等级,并分别采用序号1、2、3、4表示优、良、中、差四个等级;

[0124]

表2厚度偏差与运行状态等级

[0125]

厚度(mm)优良中差0.80~2.00

±

0.04

±

0.08

±

0.12

±

0.152.00~3.00

±

0.05

±

0.10

±

0.14

±

0.183.00~4.00

±

0.06

±

0.12

±

0.17

±

0.22

[0126]

s52,计算不同等级的和speb,并利用和speb构建联合指标

[0127][0128]

式中,和分别为和speb的阈值,的阈值可通过核密度估计求取;和表示等级为c时的和spebs53,不同的运行性能等级有不同的阈值。对此,本实施例利用贝叶斯推理对它们进行融合,则运行性能为c级的概率计算如下:

[0129][0130][0131][0132]

式中,lc表示运行性能为c级,表示运行性能不为c级;

[0133]

表示b子系统运行性能为c级的后验概率,表示b子系统运行性能为c级的似然函数,表示b子系统运行性能为非c级的似然函数,表示b子系统运行性能为c级的先验概率,表示b子系统运行性能为非c级的先验概率,表示运行性能为c级,表示运行性能为非c级,表示联合指标,表示联合指标的阈值。

[0134]

s54,比较不同性能等级的概率大小,确定b子系统的运行性能等级:

[0135][0136]

式中,表示b子系统运行性能为c级的后验概率。

[0137]

s55,根据各子系统的评估结果计算全局评估结果:

[0138][0139]

式中,为b子系统的权值系数,round()是取整函数;βb为b子系统的权值系数,lb表示b子系统的运行性能等级。

[0140]

其中,需要说明的是,在实际生产过程中,由于不确定因素的影响,有时很难一次通过评价结果确定运行性能等级。为此,本实施例引入宽度为h的移动窗口;取h次评估结果中出现频率最高的作为当前生产过程的运行性能等级,如果出现频率最高的运行性能等级不止一个,则保持前一时刻的评价结果不变。

[0141]

s56,非优原因追溯如图3所示。当评估结果非优时,构造非优数据与最优数据间的差异指数dif(i),来追溯非优变量:

[0142][0143]

式中,k表示优等数据的样本数,差异指数dif(i)越大,对应的变量为非优变量的概率越大;x

b,i

表示b子系统样本点的第i个变量,表示优等数据中第k各个样本点的第i个变量。

[0144]

此外,需说明的是,运行性能有优、良、中、差四个等级,非优数据包括运行性能为良、中、差三个等级的数据;最优数据为运行性能为优等级的数据。

[0145]

综上,本实施例的精轧全流程分布式运行性能评估及非优原因追溯方法,首先用mic代替mi来改进mrmr算法,以描述过程变量与kpi间的关系,减少各子系统变量间的冗余;其次,提出了一种基于多项式核函数和rbf核函数的核输出相关共同趋势分析(kernel output-relevant common trend analysis,kocta)方法,用于分析动态和非线性特性;然后,在各子系统中设计一个组合指标,并利用bi融合所有统计信息,从子系统和全流程的角

度准确评估过程运行性能;最后,当过程处于非优运行条件时,可通过设计差异指标实现非优原因的追溯。基于此,本实施例的方法为基于数据与知识的精轧全流程运行性能评估提供新的思路和途径,弥补了传统的运行性能评估方法难以解决的动态非线性过程运行性能评估及非优原因追溯问题,具有重要的实际应用与推广价值。

[0146]

第二实施例

[0147]

本实施例提供一种电子设备,其包括处理器和存储器;其中,存储器中存储有至少一条指令,所述指令由处理器加载并执行,以实现第一实施例的方法。

[0148]

该电子设备可因配置或性能不同而产生比较大的差异,可以包括一个或一个以上处理器(central processing units,cpu)和一个或一个以上的存储器,其中,存储器中存储有至少一条指令,所述指令由处理器加载并执行上述方法。

[0149]

第三实施例

[0150]

本实施例提供一种计算机可读存储介质,该存储介质中存储有至少一条指令,所述指令由处理器加载并执行,以实现上述第一实施例的方法。其中,该计算机可读存储介质可以是rom、随机存取存储器、cd-rom、磁带、软盘和光数据存储设备等。其内存储的指令可由终端中的处理器加载并执行上述方法。

[0151]

此外,需要说明的是,本发明可提供为方法、装置或计算机程序产品。因此,本发明实施例可采用完全硬件实施例、完全软件实施例或结合软件和硬件方面的实施例的形式。而且,本发明实施例可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质上实施的计算机程序产品的形式。

[0152]

本发明实施例是参照根据本发明实施例的方法、终端设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、嵌入式处理机或其他可编程数据处理终端设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理终端设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0153]

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理终端设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。这些计算机程序指令也可装载到计算机或其他可编程数据处理终端设备上,使得在计算机或其他可编程终端设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程终端设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

[0154]

还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排

除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

[0155]

最后需要说明的是,以上所述是本发明优选实施方式,应当指出,尽管已描述了本发明优选实施例,但对于本技术领域的技术人员来说,一旦得知了本发明的基本创造性概念,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明实施例范围的所有变更和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1