一种电解槽漏炉智能预警监测方法及系统与流程

1.本发明属于电解槽漏炉预警技术领域,具体涉及一种电解槽漏炉智能预警监测方法及系统。

背景技术:

2.我国是全球最大的铝消费国和生产国,铝广泛应用到诸多领域。伴随着我国经济的高速发展,电解铝产能逐年提升,铝厂的生产规模逐渐扩大,电解槽炉数量也同步增加,单厂区每个系列都在330台槽以上,单台电解槽炉下有4面60个间隔,单个间隔内又含有炉帮、钢棒、炉底这三者的全部或部分,当电解质和铝液从炉帮、钢棒、炉底这三者的任一部分缝隙漏出,都称之为漏炉。一段时间以来,电解槽漏炉事故频发,直接或间接造成了系列停产、火灾、爆炸、设备损坏、厂房坍塌等连锁事故,给企业造成重大损失。

3.目前应对和预防电解槽漏炉事故发生主要采取对炉帮、钢棒、炉底这三者进行测温方式来预警。目前,预警主要有两种测温方式:(1)人工周期性测温。采用此方式,主要依靠人工间断性通过红外测温仪对电解槽进行周期性测温,存在人为因素导致测温漏测、测温不准确;也可能存在两次测温间隔中发生温度异常时没有及时发现,从而埋下事故隐患;同时对测温人员的人身安全也留有隐患。(2)机器人巡检测温。采用此方式,机器人按规划路径进行巡检测温,自主性不高,留有检测盲区,不规则地方以及非直视区域无法进行测温;也是间断性按周期巡检测温,不能实现实时在线监测电解槽炉帮、钢棒、炉底温度。

4.这两种测温方式只是靠人或机器人进行间断性的采集各个点的温度数据,没有采集温度陡度数据,无法实时按间隔与按电解槽炉进行数据采集,无法对采集数据再进行大数据运算处理,无法找出温度最大值与陡度最大值,无法知道温度最大值与陡度最大值发生时刻,无法实时定位出温度与陡度超限点,无法判断温度与陡度变化的趋势,无法将温度与陡度超限点及时传递给运维人员。

5.鉴于目前现状,单台电解槽炉就需要对多个点进行测温,当面对厂区多系列上千台电解槽炉的时候,需要监测的点更是数以万计。

技术实现要素:

6.本发明的目的是要提供一种电解槽漏炉智能预警监测方法及系统,解决现有技术中无法对大量监测点实时在线测温与大数据计算并进行漏炉预警的问题。

7.为了达到上述目的,本发明提供技术方案如下。

8.一种电解槽漏炉智能预警监测方法,通过高温传感器采集技术,单电解槽炉下采集60个间隔内的炉帮、钢棒、炉底共444个点的实时温度值和实时陡度值,再将这些值传输到通信终端,经过通信终端的运算处理后,将结果再分别传输到后台系统和云平台中;后台系统和云平台中,通过与预警特征值相关联,当炉帮、钢棒、炉底的实时温度值和实时陡度值达到相应预警等级时,进行预警提醒,从多台电解槽炉中锁定防御重点位置。

9.具体包括以下步骤:

s1、监测终端采集电解槽内各监测点数据:单台电解槽漏炉监测使用14台监测终端,完成单电解槽炉内4面,60个间隔,共计444个点的实时温度值与实时陡度值数据采集;s2、通信终端运算并传输以及驱动声光告警与可编程出口:通过接收s1传送的14台监测终端的数据进行内部运算,计算出各监测终端内的炉帮最高温度、炉帮最高陡度、钢棒最高温度、钢棒最高陡度、炉底最高温度、炉底最高陡度,电解槽炉当前温度最大值、电解槽炉当前温度陡度最大值,以及此电解槽炉当前温度最大值发生时刻、此电解槽炉当前温度陡度最大值发生时刻;当计算出的最高温度与最高陡度任意一个值超过对应的设定值时,通信终端还将驱动声光告警进行提醒,如果是温度值超限将进行声音提示,如果是陡度值超限将进行光闪烁提示;s3、数据分别上传至后台系统与云平台:将s2计算后的数据分别传送到后台系统与云平台。

10.所述s2计算后的数据通过光纤/网线有线传送到后台系统后,后台系统再次进行运算并组态画面与预警,从而实现本地大屏监测。

11.所述s2计算后的数据通过3g/4g/5g无线网络传到云平台,在云平台上完成组态画面与预警后,通过移动终端显示与告警推送,从而实现远程移动小屏监测。

12.一种电解槽漏炉智能预警监测系统,包括温度监测模块、通信终端模块、后台系统模块及云平台模块,所述温度监测模块、通信终端模块、后台系统模块依次连接,云平台模块与通信终端模块连接,所述温度监测模块包括设置在电解槽炉下60个间隔共计444个高温传感器;温度监测模块通过采集444个高温传感器的数据传递给通信终端模块,通信终端模块会对采集到的数据进行运算处理,处理的结果将分别传递给后台系统模块与云平台模块;同时,如果处理的结果超过设定值,通信终端模块还可驱动声光报警;所述的后台系统模块接收通信终端传递的数据后进行相应的运算、显示、存储、告警;所述的云平台模块接收通信终端传递的数据后进行处理,再将信息传递到用户的移动终端。

13.所述温度监测模块还包括监测终端,每台监测终端连接30个或32个高温传感器,并将高温传感器的数据传递给通信终端模块。

14.所述通信终端模块还包括2个可编程出口。

15.与现有技术相比,本发明的有益效果是:本发明的有益效果是通过对厂区所有电解槽炉下的各个炉帮、钢棒、炉底监测点进行实时温度值和实时陡度值数据采集、传输、运算,综合判断后寻找出可能存在漏炉的电解槽炉以及漏炉位置,形成从单点到面再到立体的电解槽炉监测运行图,运维人员无需关注每个单点信息,后台系统或者云平台会自动将全部监测点构成监测画面,运维人员只需关注画面上的相关信息以及推送信息即可及时处理。

16.本发明围绕电解槽炉自身安全,构筑预警信息链路,布局预警平台,实施有效预警,将可能的漏炉事故扼杀在萌芽期,具有巨大的经济效益与安全效益;其中为支撑电解槽漏炉预警,甄别预警类型及有效性、安全性、可靠性的手段兼有智慧监管用途。

附图说明

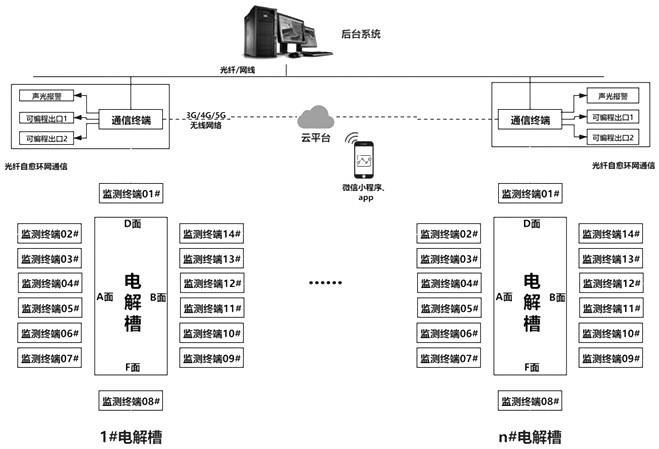

17.图1是本发明电解槽炉智能预警监测系统拓扑图;图2是本发明电解槽漏炉d面传感器及监测终端布置图;图3是本发明电解槽漏炉a面传感器及监测终端布置图;图4是本发明电解槽漏炉f面传感器及监测终端布置图;图5是本发明电解槽漏炉b面传感器及监测终端布置图;图6是本发明电解槽漏炉智能预警监测方法的总体流程示意图;图7是本发明电解槽漏炉智能预警监测系统通信终端模块框图。

具体实施方式

18.下面将结合具体实施例对本发明作进一步详细的描述,但本发明的实施方式包括但不限于以下实施例表示的范围。

实施例

19.如图1所示,本实施例提供一种电解槽漏炉智能预警监测系统图。

20.一种电解槽漏炉智能预警监测系统,包括温度监测模块、通信终端模块、后台系统模块及云平台模块。所述温度监测模块、通信终端模块、后台系统模块依次连接,云平台模块与通信终端模块连接。所述温度监测模块包括设置在电解槽炉下的高温传感器及监测终端,每台监测终端连接30个或32个高温传感器,单台电解槽炉使用14台监测终端最多连接444个高温传感器;监测终端将444个高温传感器的数据传递给通信终端模块,通信终端模块会对采集到的数据进行运算处理;处理的结果将分别传递给后台系统模块与云平台模块;通信终端模块还可驱动声光报警以及2路可编程出口;后台系统模块接收通信终端传递的数据后进行相应的运算、显示、存储、告警;云平台模块接收通信终端传递的数据后进行处理,再将信息传递到用户的移动终端(如:微信小程序、app)。

21.参见图2

‑

5,本实施例提供电解槽漏炉d、a、f、b四面传感器及监测终端布置图。所述温度监测模块的高温传感器及监测终端工作原理如下:每台电解槽炉分为d、a、f、b四面,每面由多个间隔组成,单间隔内含有炉帮、钢棒、炉底其中的一个或多个点,每台监测终端最多可监测其中的32个点。d面分为6个间隔,每个间隔含有5个炉帮监测点,共计6*5=30个炉帮监测点,通过监测终端01#进行数据采集。a面分为24个间隔,每个间隔含有5个炉帮监测点,2个钢棒监测点,1个炉底监测点,共计24*(5+2+1)=192个监测点,因此,电解槽a面共需使用监测终端192/32=6台,通过监测终端02# ~ 监测终端07# 共计6台终端进行数据采集。f面分为6个间隔,每个间隔含有5个炉帮监测点,共计6*5=30个炉帮监测点,通过监测终端08#进行数据采集。b面分为24个间隔,每个间隔含有5个炉帮监测点,2个钢棒监测点,1个炉底监测点,共计24*(5+2+1)=192个监测点,因此,电解槽a面共需使用监测终端192/32=6台,通过监测终端09# ~ 监测终端14# 共计6台终端进行数据采集。每台电解槽炉共需监测d、a、f、b四面,6+24+24+6=60个间隔,30+192+192+30=444个点,共使用14台监测终端,此14台监测终端经过光纤自愈环网与通信终端模块进行连接传输数据。

22.所述通信终端模块对14台监测终端的数据进行处理后,再通过两种方式进行下一

步处理:(1)通信终端通过光纤/网线与后台系统进行有线连接传输数据,后台系统进行运算处理并组态后在监控显示器上进行显示与预警;(2)通信终端通过3g/4g/5g无线网络与云平台进行连接传输数据,云平台进行监测点的数据关联与组态后,再通过无线方式将数据推送到手机/pad等微信小程序或app进行显示与预警。

23.如图6所示,一种电解槽漏炉智能预警监测方法,包括以下步骤:s1、监测终端采集电解槽内各监测点数据:单台电解槽漏炉监测使用14台监测终端,完成单台电解槽炉内4面,60个间隔,共计444个点的实时温度值与实时陡度值数据采集;s2、通信终端运算并传输以及驱动声光告警与可编程出口:通过接收s1传送的14台监测终端的数据进行内部运算,计算出各监测终端内的炉帮最高温度、炉帮最高陡度、钢棒最高温度、钢棒最高陡度、炉底最高温度、炉底最高陡度、电解槽炉当前温度最大值、电解槽炉当前温度陡度最大值,以及此电解槽炉当前温度最大值发生时刻、此电解槽炉当前温度陡度最大值发生时刻。

24.当计算出的最高温度与最高陡度任意一个值超过对应的设定值时,通信终端还将驱动声光告警进行提醒,如果是温度值超限将进行声音提示,如果是陡度值超限将进行光闪烁提示;另外,考虑到系统后续与其他系统或设备连接,通信终端还设计了2个可编程出口,方便终端的后续扩展;s3、数据分别上传至后台系统与与云平台:将s2计算后的数据分别传送到不同平台,(1)通过光纤/网线有线传送到后台系统,后台系统再次进行运算并组态画面与预警,从而实现本地大屏监测。(2)通过3g/4g/5g无线网络传到云平台,在云平台上完成组态画面与预警后,通过小程序完成画面的显示与告警推送,从而实现远程移动小屏监测。

25.如图7所示,本实施例提供电解槽漏炉智能预警监测系统通信终端模块框图,所述通信终端模块工作原理如下:通信终端模块主要包括4部分,分别是1通信终端、2声光报警、3可编程出口1、4可编程出口2。其中,1通信终端接收来自温度监测模块传递的数据进行内部的运算处理,处理的结果分别传递给后台系统模块与云平台模块。当1通信终端运算出结果超过设定值时,可驱动2声光报警进行对应的操作,如果是温度值超限将进行告警声音提示,如果是陡度值超限将进行光的闪烁提示。同时,1通信终端还预留了2个可编程出口,为通信终端与其他设备进行连接预留,其他设备只要满足相应的技术要求,即可接受1通信终端传递的信息,从而完成多设备,多系统的数据融合,降低用户重复投资,提升运维系统化、智能化。

26.本发明的目的可以通过以下技术方案实现后台系统电解槽炉智能预警:1.根据现场情况,完成电解槽漏炉智能预警监测系统组态图;2.将组态图中各间隔内的监测点与电解槽炉实际间隔内的炉帮、钢棒、炉底监测点进行数据关联,完成温度实时值、陡度最大值的监测;3.对各监测终端的炉帮、钢棒、炉底的温度最大值,陡度最大值进行虚拟组态,数据来源于通信终端上传;4.对各电解槽炉的炉帮、钢棒、炉底的温度最大值,陡度最大值发生时刻进行虚拟

组态,数据来源于通信终端上传;5.完成对组态图中各预警对象的告警设置,比如可对各预警对象进行颜色、字体、越限颜色等设置,当实时值达到预警值时,预警对象将按设定进行分色显示、闪烁显示,从而实现电解槽漏炉的可视化预警。

27.需要说明的是,电解槽漏炉各预警对象会分色显示,正常运行时各对象数字为绿色,接近告警值时各对象数字为蓝色,告警时各对象数字为红色,从而完成电解槽漏炉智能预警。

28.本发明的目的可以通过以下技术方案实现云平台微信小程序或app的电解槽炉智能预警:1.在云平台中根据现场电解槽炉情况,添加云组态中监测点变量;2.在云平台中,进行画面的云组态;3.在云平台中,对组态画面的变量值进行关联;4.在云平台中,完成对组态图中各预警对象的告警设置,比如可对各预警对象进行变色、闪烁设置,当实时值达到预警值时,预警对象将按设定进行变色、闪烁显示,从而实现电解槽漏炉的可视化预警。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1