电连接用部件、电连接结构和电连接用结构的制造方法与流程

1.本发明涉及电连接用部件、使用电连接用部件的电连接结构和该电连接用部件的制造方法。

背景技术:

2.现有技术中,已知有使用用于将其一连接对象部件与其它连接对象部件电连接的电连接用部件的电源模块。这样的电源模块例如在日本特开2015

‑

23211号公报中有所公开。

3.在日本特开2015

‑

23211号公报中,公开有包括引线框、配置在引线框上的半导体芯片和将引线框与半导体芯片电连接的铝线的电源模块。在该电源模块中,通过对载置高度位置不同的引线框的半导体芯片的表面和半导体芯片的上表面対超声波焊接铝线,电连接引线框与半导体芯片。此外,在利用铝线电连接了引线框与半导体芯片的状态下,半导体芯片与铝线被树脂成型。现有技术文献专利文献

4.专利文献1:日本特开2015

‑

23211号公报

技术实现要素:

发明所要解决的问题

5.但是,在日本特开2015

‑

23211号公报的电源模块中,因通电时产生的热,热膨胀系数大的金属(al)制的铝线就要膨胀。此处认为,由于铝线在超声波焊接部分(电连接部分)固定在引线框或半导体芯片(连接对象部件),并且是用树脂模具固定,因此不能充分热膨胀,因热膨胀被抑制而产生的应力施加到超声波焊接部分。认为其结果是,存在具有在超声波焊接部分产生裂纹和剥离等损伤的风险的问题。另外,该问题在如电源模块等那样,因流动高电流而容易成为高温的结构上特别成问题。此外认为,还存在如下问题:在为了得到足够的连接强度而进行加压连接铝线与引线框或半导体芯片时,存在起因于高度位置不同而不能对要连接的部分均匀地施加压力,在超声波焊接部分以不够充分的连接强度连接的情况。另外,认为这样的与铝线相关的各种问题即使是使用铜线的结构也会产生。

6.本发明是为了解决上述那样的问题而完成,本发明的目的在于,提供能够抑制因热膨胀而在电连接部分产生损伤、并且在电连接部分以充分的连接强度连接的电连接用部件、使用该电连接用部件的电连接结构和该电连接用部件的制造方法。用于解决问题的方式

7.本发明的第一方面的电连接用部件包括至少接合了由cu材料构成的第1cu层与由室温至300℃的平均热膨胀系数比第1cu层小的fe材料或ni材料构成的低热膨胀层的覆层材料,在覆层材料的第1cu层侧的表面,形成有第1表面和通过级差部与第1表面连接、与第1表面相比位于低热膨胀层侧的第2表面。另外,“cu材料”是指,含99质量%以上cu(铜)的纯

cu材料,或者作为主成分含有50质量%以上cu(铜)的cu合金材料。此外,“fe材料”是指,含99质量%以上fe(铁)的纯fe材料,或者作为主成分含有50质量%以上fe(铁)的fe合金材料。此外,“ni材料”是指,含99质量%以上ni(镍)的纯ni材料,或者作为主成分含有50质量%以上ni(镍)的ni合金材料。

8.如上所述本发明的第一方面的电连接用部件包括至少由cu材料构成的第1cu层、由从室温到300℃的平均热膨胀系数比第1cu层小的fe材料或ni材料构成的低热膨胀层接合成的覆层材料。由此,能够在作为电连接用部件的通常的使用环境的室温至300℃的温度范围内,利用低热膨胀层抑制由热膨胀大的cu材料构成的第1cu层的热膨胀。其结果是,能够在包含第1cu层和低热膨胀层的整个覆层材料,减小热膨胀,因此能够抑制在电连接用部件的电连接部分施加起因于热膨胀的应力。因此,能够抑制因热应力而在电连接部分产生裂纹和剥离等损伤。此外,在覆层材料的第1cu层侧的表面,形成第1表面和通过级差部与第1表面连接、与第1表面相比位于低热膨胀层侧的第2表面。由此,即使在电连接用部件电连接的其一连接对象部件与其它连接对象部件之间产生高度位置的差(级差),也能够利用在覆层材料的第1cu层侧的表面形成的级差部,吸收其一连接对象部件与其它连接对象部件的级差的至少一部分。其结果是,能够减小级差的影响,能够抑制因级差而不能均匀地施加压力的情况,因此能够在电连接部分以充分的连接强度连接电连接用部件与其一连接对象部件(其它连接对象部件)。结果是,能够抑制因热膨胀而在电连接部分产生损伤,在电连接部分以充分的连接强度进行连接。因此,在设置于通过流动高电流而容易变得高温的电源模块等的电连接结构中,使用本发明的电连接用部件特别有效。

9.此外,在上述第一方面的电连接用部件中,在覆层材料的第1cu层侧的表面,形成第1表面和通过级差部与第1表面连接、与第1表面相比位于低热膨胀层侧的第2表面。由此,在电连接用部件的第1cu层侧连接有其一连接对象部件和其它连接对象部件的情况下,电(电流)容易流向离电连接部分近的第1cu层,因此能够通过使得流动电流的第1cu层由体积电阻率低的cu材料构成,减小输电时的电力损失(电损)。

10.上述第一方面的电连接用部件,优选覆层材料的与第1cu层相反侧的表面呈没有级差部的平坦面状形成。在这种情况下,该电连接用部件的覆层材料的第1cu层侧的表面成为具有与级差部的两侧相邻的2个平坦面状的第1表面和第2表面的形态,覆层材料的与第1cu层侧相反侧的表面成为平坦面状的形态。根据这样的结构,能够在将其一连接对象部件和他的连接对象部件与电连接用部件的第1cu层侧连接时,容易地从平坦面状的覆层材料的与第1cu层相反侧的表面均匀地施加压力。由此,能够在电连接部分以更充分的连接强度连接电连接用部件与其一连接对象部件(其它连接对象部件)。

11.在上述第一方面的电连接用部件中,优选覆层材料还包括与低热膨胀层的第1cu层相反侧接合、由cu材料构成的第2cu层。此外,优选覆层材料的第2cu层侧的表面呈没有级差部的平坦面状形成。在这种情况下,该电连接用部件的覆层材料的第1cu层侧的表面成为具有与级差部的两侧相邻的2个平坦面状的第1表面和第2表面的形态,覆层材料的第2cu层侧的表面成为平坦面状的形态。根据这样的结构,能够在覆层材料的制造时等,利用由与第1cu层相同的cu材料构成、且与低热膨胀层的第1cu层相反侧接合的第2cu层,进一步抑制覆层材料因由cu材料构成的第1cu层的延展性大而发生翘曲。此外,通过设置由体积电阻率低的cu材料构成的第2cu层,能够有效地降低电连接用部件的体积电阻率。

12.在上述第一方面的电连接用部件中,优选覆层材料的第2表面侧沿级差部延伸的方向分割为多个。根据这样的结构,因为在覆层材料的第2表面侧,在分割成的多个部分形成向与级差部延伸的方向交叉的方向突出的多个电连接部分,所以能够利用1个电连接用部件,将配置在第1表面侧的1个其一连接对象部件与配置在第2表面侧的多个其它连接对象部件电连接。由此,和利用1个电连接用部件将配置在第1表面侧的1个其它连接对象部件与配置在第2表面侧的多个其它连接对象部件中的1个电连接的情况相比,能够有效地减少连接所需的电连接用部件的个数。

13.在上述第一方面的电连接用部件中,优选低热膨胀层由室温至300℃的平均热膨胀系数为15

×

10

‑6/k以下的fe材料或ni材料构成。根据这样的结构,能够利用室温至300℃的平均热膨胀系数为15

×

10

‑6/k以下的低热膨胀层,有效地抑制由热膨胀大的cu材料构成的第1cu层的热膨胀。由此,能够有效地抑制在电连接部分产生裂纹和剥离等损伤。另外,低热膨胀层的室温至300℃的平均热膨胀系数如12

×

10

‑6/k以下、10

×

10

‑6/k以下、8

×

10

‑6/k以下、6

×

10

‑6/k以下那样,越小的话电连接用部件的热膨胀的抑制效果就越高,因此优选。

14.上述第一方面的电连接用部件中,优选第1表面和第2表面具有电连接部分,在第1表面的电连接部分或第2表面的至少一个电连接部分形成有由ag、ag合金、ni或ni合金构成的镀层。根据这样的结构,在电连接用部件与连接对象部件的连接中使用由钎料等金属材料构成的连接材料的情况下,利用镀层,能够提高连接材料的润湿性。由此,能够利用连接材料可靠地连接电连接用部件与连接对象部件。

15.在这种情况下,优选镀层在覆层材料的整个面形成。根据这样的结构,与仅在覆层材料的表面的一部分形成镀层的情况不同,不需要形成掩模,因此能够容易地形成镀层。此外,能够在第1表面和第2表面大范围地确保电连接部分,因此能够利用连接材料可靠且容易地连接电连接用部件与连接对象部件。进一步,ag、ag合金、ni或ni合金与不含有cu和cr的fe合金等相比耐腐蚀性优异,因此能够利用镀层提高覆层材料的耐腐蚀性。

16.本发明的第二方面的电连接结构包括:电连接用部件,其包括至少接合了由cu材料构成的第1cu层和由室温至300℃的平均热膨胀系数比第1cu层小的fe材料或ni材料构成的低热膨胀层的覆层材料,在覆层材料的第1cu层侧的表面,形成有第1表面和通过级差部与第1表面连接、与第1表面相比位于低热膨胀层侧的第2表面;和在第1表面或第2表面的电连接部分连接电连接用部件与连接对象部件的连接材料。

17.在本发明的第二方面的电连接结构中,与上述第一方面的电连接用部件一样,能够得到抑制因热膨胀而在作为利用连接材料连接电连接用部件与连接对象部件的部分的电连接部分产生损伤,且在电连接部分以充分的连接强度连接的电连接结构。

18.本发明的第三方面的电连接用部件的制造方法通过压延接合,制作至少接合了由cu材料构成的第1cu层和由室温至300℃的平均热膨胀系数比第1cu层小的fe材料或ni材料构成的低热膨胀层的覆层材料,通过对所制作的覆层材料进行塑性加工,在覆层材料的第1cu层侧的表面,形成第1表面和通过级差部与第1表面连接、与第1表面相比位于低热膨胀层侧的第2表面。

19.在本发明的第三方面的电连接用部件的制造方法中,能够不仅获得与上述第一方面的电连接用部件相同的效果,而且通过对覆层材料进行塑性加工,在覆层材料的第1cu层侧的表面容易地形成第1表面和通过级差部与第1表面连接、与第1表面相比位于低热膨胀

层侧的第2表面。另外,作为塑性加工,例如能够使用冲压和辊压等方式。

20.在上述第三方面的电连接用部件的制造方法中,优选在形成第1表面和第2表面后,将在形成第1表面和第2表面时流动的不需要的部分切除。根据这样的结构,能够减小电连接用部件的形状的参差不齐。

21.在上述第三方面的电连接用部件的制造方法中,优选在形成第1表面和第2表面后,将覆层材料的第2表面侧沿级差部延伸的方向分割为多个。根据这样的结构,与利用1个电连接用部件将配置在第2表面侧的多个其一连接对象部件中的1个与配置在第1表面侧的1个其它连接对象部件电连接的情况相比,能够有效地减少连接所需的电连接用部件的个数。

22.在上述第三方面的电连接用部件的制造方法中,优选通过压延接合,制作在第1cu层、低热膨胀层和低热膨胀层的与第1cu层相反侧接合有由cu材料构成的第2cu层的覆层材料。根据这样的结构,能够在覆层材料的制造时,利用由与第1cu层同样的cu材料构成、且在低热膨胀层的与第1cu层相反侧接合的第2cu层,进一步抑制因覆层材料由cu材料构成的第1cu层的延展性大而发生翘曲。此外,通过设置由体积电阻率低的cu材料构成的第2cu层,能够有效地降低电连接用部件的体积电阻率。发明的效果

23.根据本发明,能够如上述那样,提供能够抑制因热膨胀而在电连接部分产生损伤、并且在电连接部分以充分的连接强度连接的电连接用部件、使用该电连接用部件的电连接结构和该电连接用部件的制造方法。

附图说明

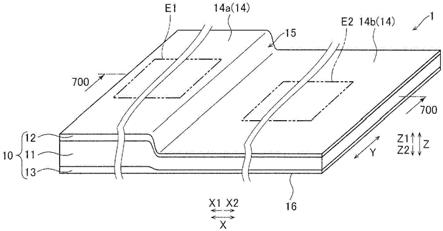

24.图1是表示本发明的第1实施方式的电连接用部件的立体图。图2是沿图1的700

‑

700线的截面图。图3是表示本发明的第1实施方式的电连接结构的立体图。图4是沿图3的710

‑

710线的截面图。图5是用于说明本发明的第1实施方式的电连接用部件的制造工艺的示意图。图6是用于说明本发明的第1实施方式的电连接用部件的制造工艺中的冲压工序(冲压前)的示意截面图。图7是用于说明本发明的第1实施方式的电连接用部件的制造工艺中的冲压工序(冲压后)的示意截面图。图8是用于说明本发明的第1实施方式的电连接用部件的制造工艺中的修边工序的示意截面图。图9是用于说明使用本发明的第1实施方式的电连接用部件的电连接结构的制造工艺的示意截面图。图10是表示本发明的第2实施方式的电连接用部件的立体图。图11是用于说明本发明的第2实施方式的电连接用部件的制造工艺中的蚀刻工序的示意立体图。图12是表示本发明的第3实施方式的电连接用部件的立体图。图13是表示本发明的第3实施方式的变形例的电连接用部件的截面图。

图14是表示本发明的第1实施方式的变形例的电连接用部件的截面图。

具体实施方式

25.以下,基于附图说明本发明的实施方式。

26.(第1实施方式)首先,参照图1和图2,说明本发明的第1实施方式的电连接用部件1的结构。

27.[电连接用部件的结构]本发明的第1实施方式的电连接用部件1是用于将其一连接对象部件(例如,图3所示的引线框2)与其它连接对象部件(例如,图3所示的半导体元件3)电连接的部件。另外,电连接用部件1的厚度方向(z方向)的最大长度(最大厚度)能够以适合于通电量等的方式设定,例如为0.01mm~2.0mm,不过并不限定于该最大厚度。例如,在应用于电源模块等通电量大的用途的情况下,优选电连接用部件1的最大长度(最大厚度)为0.1mm以上1.0mm以下。

[0028]

如图1所示,电连接用部件1由板状的覆层材料10构成。覆层材料10是由低热膨胀的fe材料或ni材料构成的低热膨胀层11、在低热膨胀层11的厚度方向(z方向)的一侧(z1侧)的一个表面11a叠层并接合的cu层12、以及在低热膨胀层11的厚度方向的另一侧(z2侧)的另一个表面11b叠层并接合的cu层13的3层结构的覆层材料10。另外,构成cu层12和cu层13的cu材料既可以为组成相同的cu材料,或者,也可以为组成不同的cu材料。此外,在低热膨胀层11与cu层12的界面ia和低热膨胀层11与cu层13的界面ib,相互的构成层的元素扩散而以原子级别接合。另外,cu层12和cu层13分别是权利要求中的“第1cu层”和“第2cu层”的一个例子。

[0029]

此处,作为cu材料,能够列举纯cu材料或cu合金材料。在纯cu材料中包含含99质量%以上cu(铜)的纯cu。在cu合金材料中,包含以主成分含有50质量%以上cu(铜)的cu合金。此外,作为fe材料,能够列举纯fe材料或fe合金材料。在纯fe材料中包含含99质量%以上fe(铁)的纯fe材料。此外,在fe合金材料中,包含作为主成分含有50质量%以上fe(铁)的fe合金材料。作为ni材料,能够列举纯ni材料或ni合金材料。在纯ni材料中包含含99质量%以上ni(镍)的纯ni。在ni合金材料中,包含作为主成分含有50质量%以上ni(镍)的ni合金材料。

[0030]

低热膨胀层11由与构成cu层12的cu材料相比从室温至300℃的平均热膨胀系数小的fe材料或ni材料构成。优选低热膨胀层11由室温(30℃)至300℃的平均热膨胀系数为15

×

10

‑6/k以下的fe合金构成。另外,作为cu材料的一个例子的c1020(无氧铜)的从室温至300℃的平均热膨胀系数为约17

×

10

‑6/k。

[0031]

另外,作为室温至300℃的平均热膨胀系数为15

×

10

‑6/k以下的纯fe材料,能够列举由c(碳)被抑制为0.02质量%以下的例如电解铁、阿姆科铁、羰基铁、还原铁等构成的纯fe材料。作为室温至300℃的平均热膨胀系数为15

×

10

‑6/k以下的fe合金材料,例如能够列举由ni

‑

co

‑

fe合金构成的fe合金材料、由ni

‑

fe合金构成的fe合金材料、由ni

‑

cr

‑

fe合金构成的fe合金材料或由ni

‑

cr

‑

co

‑

fe合金构成的fe合金材料。

[0032]

此外,作为fe合金材料,能够列举由不锈钢构成的不锈钢材(sus材料)。本发明中的fe材料并不限定于这些纯fe材料或fe合金材料。

[0033]

此处,作为ni

‑

co

‑

fe合金,例如能够列举由29质量%的ni(镍)、17质量%的co

(钴)、微量含有物、不可避免的杂质和余部fe构成的29ni

‑

17co

‑

fe合金等。另外,29ni

‑

17co

‑

fe合金的从室温至300℃的平均热膨胀系数约为5

×

10

‑6/k。

[0034]

此外,作为ni

‑

fe合金,例如能够列举由36质量%的ni、微量含有物、不可避免的杂质和余部fe构成的36合金和由42质量%的ni、微量含有物、不可避免的杂质和余部fe构成的42合金等。另外,36合金的从室温至300℃的平均热膨胀系数约为2

×

10

‑6/k以下。

[0035]

此外,作为ni

‑

cr

‑

fe合金,例如能够列举含有42质量%的ni、6质量%的cr(铬)、微量含有物、不可避免的杂质和余部fe的fe合金等。另外,上述组成的fe合金的从室温至300℃的平均热膨胀系数约为8

×

10

‑6/k。

[0036]

此外,作为ni

‑

cr

‑

co

‑

fe合金,例如能够列举含有29质量%的ni、4质量%以上10质量%以下的cr、17质量%的co、微量含有物、不可避免的杂质和余部fe的fe合金等。另外,上述组成的fe合金的从室温至300℃的平均热膨胀系数约为6

×

10

‑6/k。

[0037]

此外,作为sus材料,能够列举由一部分铁氧体类不锈钢构成的fe合金材料。铁氧体类不锈钢能够列举按jis标准(日本工业标准)规定的sus410、sus430、sus444等。例如,从室温至300℃的平均热膨胀系数在sus410为约10

×

10

‑6/k,在sus430为约11

×

10

‑6/k,在sus444为约10

×

10

‑6/k。

[0038]

此外,作为ni材料,能够列举纯ni材料或ni合金材料。作为ni合金材料,例如能够列举:含有10质量%以上不到50质量%的cu与余部ni的ni

‑

cu合金(优选含有约30质量%的cu和余部ni的蒙乃尔金属);含有3质量%以上10质量%以下(优选4.5质量%以上5.5质量%以下)的nb(铌)和余部ni的ni

‑

nb合金;含有3质量%以上10质量%以下(优选4.5质量%以上5.5质量%以下)的nb、0.005质量%以上0.50质量%以下(优选0.10质量%以上0.40质量%以下)的c(碳)和余部ni的ni

‑

nb

‑

c合金;和含有0.03质量%以上0.20质量%以下的c、微量元素(mn、si、al中的1种以上)和余部ni的ni

‑

c合金等。另外,纯ni的从室温至300℃的平均热膨胀系数约为13

×

10

‑6/k,蒙乃尔金属约为12

×

10

‑6/k。

[0039]

低热膨胀层11的fe材料或者ni材料能够根据电连接用部件1的规格等而适当地选择。例如在想要提高低热膨胀层11的耐腐蚀性的情况下,优选将低热膨胀层11由含有cr的fe合金或纯ni构成。此外,例如在想要充分地抑制电连接用部件1的热膨胀的情况下,优选将低热膨胀层11由热膨胀系数特别小的29ni

‑

17co

‑

fe合金和36合金等构成。

[0040]

cu层12和cu层13由电导率高的cu材料(纯cu材料或cu合金材料)构成。作为构成cu层12和cu层13的纯cu材料,能够使用由jis h3100规定的c1020(无氧铜)、c1100(韧铜)和c1220(磷脱氧铜)等c1000系。此外,作为构成cu层12和cu层13的cu合金材料,能够使用由jish3100规定的c2000系等。

[0041]

由此,在电连接用部件1流动电流时,通过主要在位于覆层材料10的表层的cu层12流动电流,提高电连接用部件1的电导率。

[0042]

此处,在第1实施方式中,在覆层材料10的cu层12侧(z1侧)的表面14,形成有第1表面14a和通过级差部(台阶部)15与第1表面14a连接、与第1表面14a相比位于低热膨胀层11侧(z2侧)的第2表面14b。即,覆层材料10以第1表面14a与第2表面14b的z方向的高度位置不同的方式形成。另外,第1表面14a的高度位置和第2表面14b的高度位置能够基于连接对象部件的z方向的大小等适当地调整。

[0043]

此外,覆层材料10的与cu层12相反侧(z2侧)的表面(覆层材料10的cu层13侧的表

面)16不形成级差部,在大致整个面呈平坦面状地形成。其结果是,第1表面14a侧(x1侧)的覆层材料10的厚度大于第2表面14b侧(x2侧)的覆层材料10的厚度。

[0044]

此外,相对于第1表面14a侧的覆层材料10的z方向的厚度的、低热膨胀层11、cu层12和cu层13的厚度的比率(厚度比率),与相对于第2表面14b侧的覆层材料10的z方向的厚度的、低热膨胀层11、cu层12和cu层13的厚度的比率(厚度比率),既可以大致相等,也可以不同。

[0045]

级差部15以沿y方向延伸的方式形成。而且,在覆层材料10,在级差部15,以从x1侧向x2侧去、覆层材料10的厚度连续地变化的方式构成。此时,覆层材料10的低热膨胀层11、cu层12和cu层13也在级差部15,以从x1侧向x2侧去、厚度连续地变化的方式构成。另外,优选在级差部15的z方向的变形量大的cu层12,连续地连接第1表面14a侧的cu层12与第2表面14b侧的cu层12。即,优选cu层12不分离,在cu层12不形成裂纹和孔等缺陷。由此,能够抑制电连接用部件1的电导率的下降。另外,只要是cu层12的一部分(例如,不到cu层12的50%),有时容许缺陷。

[0046]

此外,为了抑制覆层材料10的翘曲,优选cu层12与cu层13在z方向上相对于低热膨胀层11为同一厚度比率。进一步,为了抑制覆层材料10的翘曲,优选cu层12与cu层13由延展性相等的同一组成的cu材料构成。

[0047]

此处,作为覆层材料10的各层的厚度比率(cu层12的厚度t2:低热膨胀层11的厚度t1:cu层13的厚度t3),例如能够列举1:1:1,1:2:1,1:3:1,1:8:1等。另外,各层的厚度比率能够考虑覆层材料10的热膨胀量与体积电阻率的平衡地设定。此外,优选低热膨胀层11的厚度t1相对于覆层材料10的厚度t4为25%以上。另外,在低热膨胀层11的厚度t1相对于覆层材料10的厚度t4为25%的情况下,厚度比率成为1.5:1:1.5。

[0048]

此处,设想低热膨胀层11由36合金构成,cu层12和cu层13由纯cu(从室温至300℃的平均热膨胀系数:约17

×

10

‑6/k,体积电阻率:约1.7

×

10

‑8ω

·

m)构成的情况。此时,在厚度比率为1:1:1的情况下,覆层材料10的从室温至300℃的平均热膨胀系数成为约11

×

10

‑6/k,并且覆层材料10的体积电阻率成为约2.2

×

10

‑8ω

·

m。此外,在厚度比率为1:3:1的情况下,覆层材料10的从室温至300℃的平均热膨胀系数成为约7

×

10

‑6/k,并且覆层材料10的体积电阻率成为约4.1

×

10

‑8ω

·

m。此外,在厚度比率为1:8:1的情况下,覆层材料10的从室温至300℃的平均热膨胀系数成为约4

×

10

‑6/k,并且覆层材料10的体积电阻率成为约7.8

×

10

‑8ω

·

m。

[0049]

此外,设想低热膨胀层11由42合金构成,cu层12和cu层13由纯cu构成的情况。此时,在厚度比率为1:1:1的情况下,覆层材料10的从室温至300℃的平均热膨胀系数成为约12

×

10

‑6/k,并且覆层材料10的体积电阻率成为约2.5

×

10

‑8ω

·

m。此外,在厚度比率为1:2:1的情况下,覆层材料10的从室温至300℃的平均热膨胀系数成为约9

×

10

‑6/k,并且覆层材料10的体积电阻率成为约4.1

×

10

‑8ω

·

m。此外,在厚度比率为1:8:1的情况下,覆层材料10的从室温至300℃的平均热膨胀系数成为约6

×

10

‑6/k,并且覆层材料10的体积电阻率成为约7.7

×

10

‑8ω

·

m。

[0050]

此外,设想低热膨胀层11由29ni

‑

17co

‑

fe合金构成,cu层12和cu层13由纯cu构成的情况。此时,在厚度比率为1:1:1的情况下,覆层材料10的从室温至300℃的平均热膨胀系数成为约10

×

10

‑6/k,并且覆层材料10的体积电阻率成为约2.5

×

10

‑8ω

·

m。此外,在厚度

比率为1:2:1的情况下,覆层材料10的从室温至300℃的平均热膨胀系数成为约6

×

10

‑6/k,并且覆层材料10的体积电阻率成为约4.1

×

10

‑8ω

·

m。此外,在厚度比率为1:8:1的情况下,覆层材料10的从室温至300℃的平均热膨胀系数成为约3

×

10

‑6/k,并且覆层材料10的体积电阻率成为约7.8

×

10

‑8ω

·

m。

[0051]

[电连接结构的结构]接着,参照如图3和图4,说明使用第1实施方式的电连接用部件1的、作为电源模块100的一部分的电连接结构100a。

[0052]

例如,如图3和图4所示那样,电连接用部件1在连接有引线框2和开关元件等半导体元件3的、作为电源模块100的一部分的电连接结构100a中使用。电连接用部件1以从图1和图2所示的状态,以使得cu层12侧的表面14位于下方(z2侧)、使得cu层13侧的表面16位于上方(z1侧)的方式而反转的状态,配置在引线框2的上表面(z1侧的面)和半导体元件3的上表面。另外,引线框2和半导体元件3是权利要求中的“连接对象部件”的一个例子。

[0053]

引线框2分割成半导体元件3配置在上表面的第1部分2a和不配置半导体元件3的第2部分2b。此处,优选电连接用部件1的级差部15以具有与半导体元件3的厚度(z方向的长度)大致相等的z方向的长度的方式形成。

[0054]

而且,在电连接结构100a,通过利用连接材料4连接电连接用部件1与引线框2和半导体元件3,利用电连接用部件1电连接引线框2与半导体元件3。具体而言,在电连接用部件1的第1表面14a的电连接部分e1,利用连接材料4连接电连接用部件1与引线框2。此外,在电连接用部件1的第2表面14b的电连接部分e2,利用连接材料4连接电连接用部件1与半导体元件3。

[0055]

此处,能够通过利用电连接用部件1的级差部15,吸收引线框2的上表面与半导体元件3的上表面的z方向的高度位置的差异(级差),大致消除高度位置的差异的影响。

[0056]

此外,连接材料4由通过热处理还原包含氧化银微粒和还原剂(例如,三甘醇)的连接材料浆料104(参照图9)而得到的ag(银)构成。此处,因为连接材料4在ag的熔点(约960℃)之前几乎不熔化,所以在电源模块100的使用时,即使电源模块100成为纵使200℃左右的高温,也能够可靠地确保电连接用部件1与引线框2或半导体元件3的连接。其结果是,提高电连接结构100a的高温环境下的机械强度。

[0057]

连接材料4例如呈纳米级的厚度的层状形成。另外,在图4中,将连接材料4的层的厚度(z方向的长度)夸大地描绘。

[0058]

此外,电连接结构100a也可以被树脂成型。由此,能够稳定地维持电连接结构100a。

[0059]

[电连接用部件的制造方法]接着,参照图1、图2和图5~图7,说明第1实施方式的电连接用部件1的制造方法。

[0060]

首先,如图5所示那样,准备由cu材料(纯cu材料或cu合金材料)构成的带状(板状)的cu板材112和cu板材113,和由与构成cu板材112的cu材料相比从室温至300℃的平均热膨胀系数小的fe材料或ni材料构成的低热膨胀板材111。另外,低热膨胀板材111、cu板材112和cu板材113的宽度方向(y方向)的长度大致相等。而且,当在低热膨胀板材111的z1侧的一个表面配置(叠层)cu板材112,并且在低热膨胀板材111的z2侧的另一个表面配置(叠层)cu板材113,同时通过压辊201连续地进行压延接合(压延工序)。另外,能够在压延工序的进行

途中,根据需要进行中间退火。

[0061]

由此,制作依次叠层有cu层12、低热膨胀层11和cu层13的带状且3层结构的覆层材料110。此时,通过以具有同样的延展性的cu层12和cu层13将低热膨胀层11夹入的方式配置,能够抑制覆层材料110向cu层12侧或cu层13侧翘曲。

[0062]

而且,通过在退火炉202对带状的覆层材料110连续地进行热处理,连续地进行扩散退火(扩散退火工序)。由此,制作低热膨胀层11与cu层12在原子级扩散接合并且低热膨胀层11与cu层13在原子级扩散接合的带状的覆层材料110a。另外,带状的覆层材料110a,既可以以使得宽度方向(y方向,参照图1)的长度成为与电连接用部件1相等的方式制作,也可以以成为电连接用部件1的宽度方向的长度的整数倍等的宽度的大小的方式制作。例如,在以成为整数倍等的宽度的大小的方式制作带状的覆层材料110a的情况下,对所制作的覆层材料110a按电连接用部件1的宽度方向的长度进行切开加工(切断加工、slit)即可。

[0063]

而且,以在输送方向(x方向)上成为规定的长度的方式切割带状的覆层材料110a(切割工序)。由此,制作多个单片状的覆层材料110b。

[0064]

此处,在第1实施方式的制造方法中,如图6所示那样,对多个单片状的覆层材料110b,例如分别通过冲压进行塑性加工(冲压工序)。具体而言,冲压机204具有上模205和下模206。上模205的下表面(z2侧的面)具有向上方(z1方向)凹陷的凹部205a。在凹部205a形成有:与第1表面14a(参照图2)对应的第1内底面205b;与第1内底面205b相比位于下方,与第2表面14b(参照图2)对应的第2内底面205c;和连接第1内底面205b与第2内底面205c的级差部205d。另外,级差部205d的大小虽然考虑连接对象部件间的级差(引线框2和半导体元件3间的级差)地适当地设定,但是级差部205d的倾斜度越和缓,第1表面14a侧的cu层12与第2表面14b侧的cu层13就越难分离。

[0065]

此外,下模206的上表面(z1侧的面)具有向下方(z2方向)凹陷的凹部206a。另外,凹部206a以能够将覆层材料110b嵌入的方式,比覆层材料110b的x方向的长度大一些地构成。此外,凹部206a的内底面206b与上模205的凹部205a不同,呈平坦面状形成。

[0066]

此外,以在上模205位于最下点的状态(参照图7),上模205的凹部205a的第1内底面205b与下模206的内底面206b的分离距离l大致与覆层材料110b的厚度大致相等的方式,构成冲压机204。

[0067]

而且,在cu层12侧的表面14位于上方的方式将覆层材料110b配置在下模206的凹部206a的状态下,将上模205按压移动至最下点。由此,如图7所示那样,覆层材料110b的与第2内底面205c和级差部205d相对的部分被挤压(压溃)。其结果是,制作出在cu层12侧(z1侧)的表面14形成有第1表面14a和经级差部15与第1表面14a连接、与第1表面14a相比位于低热膨胀层11侧(z2侧)的第2表面14b的覆层材料110c。此外,与cu层12相反侧(z2侧)的表面16通过凹部206a的内底面206b呈平坦面状地形成。

[0068]

另外,在冲压工序,存在由于低热膨胀层11、cu层12和cu层13的一部分流动至上模205与下模206的间隙等中而作为余料(余出部分/不需要部分的一个例子)形成的情况。因此,例如,如图8所示那样,使用激光微调装置207,利用激光除去余料(修边工序/调整工序)。由此,制作图1和图2所示的电连接用部件1。

[0069]

[电连接结构的制作方法]接着,参照图1~图4和图9,说明使用第1实施方式的电连接用部件1的电源模块

100的电连接结构100a的制作方法。

[0070]

首先,准备图1和图2所示的电连接用部件1和配置有半导体元件3的引线框2。然后,将电连接用部件1和引线框2配置在加热炉208内的载置台208a。此时,将电连接用部件1,在从图1和图2所示的状态,以使得cu层12侧的表面14位于下方(z2侧)、cu层13侧的表面16位于上方(z1侧)的方式而反转后的状态,配置在引线框2的上表面(z1侧的面)和半导体元件3的上表面。此时,在第1表面14a的电连接部分e1与引线框2的上表面之间配置连接材料浆料104,并且在第2表面14b的电连接部分e2与半导体元件3的上表面之间配置连接材料浆料104。另外,连接材料浆料104含有氧化银微粒和还原剂(例如,三甘醇)。

[0071]

然后,通过利用按压部件209从上方按压电连接用部件1的平坦面状的表面16并且使加热炉208内的温度成为250℃,对电连接用部件1进行热处理。此时,加热炉208内优选为还原气氛(例如,氢气氛)或,非氧化气氛(例如,不活泼气体气氛或氮气氛),但是也可以为大气。由此,利用连接材料浆料104的还原剂还原氧化银微粒的氧化银而生成ag。而且,所生成的例如纳米级的厚度的ag的层,其连接第1表面14a的电连接部分e1与引线框2的上表面,并且连接第2表面14b的电连接部分e2与半导体元件3的上表面。另外,此时,通过利用按压部件209按压平坦面状的表面16,对电连接部分e1和e2的ag的层(连接材料4)施加均匀的压力。其结果是,第1表面14a的电连接部分e1与引线框2的上表面通过充分的连接强度连接,并且第2表面14b的电连接部分e2与半导体元件3的上表面通过充分的连接强度连接。由此,制作图3和图4所示的电源模块100的电连接结构100a。之后,还可以在电源模块100的电连接结构100a部分进行树脂成型。

[0072]

在所制作的电源模块100的电连接结构100a,即使在电源模块100的使用时电源模块100成为纵使200℃左右的高温,电连接用部件1的热膨胀也受到抑制。其结果是,在电连接部分e1和电连接部分e2,能够抑制在电连接用部件1、引线框2或半导体元件3和连接材料4产生裂纹和剥离等损伤。

[0073]

(第1实施方式的效果)在第1实施方式中,能够得到以下那样的效果。

[0074]

在第1实施方式中,如上所述,电连接用部件1包括接合了由cu材料构成的cu层12、由从室温至300℃的平均热膨胀系数比cu层12小的fe材料或ni材料构成的低热膨胀层11和由cu材料构成的cu层13的覆层材料10。由此,在作为电连接用部件1的通常的使用环境的从室温至300℃的温度范围内,能够利用低热膨胀层11抑制由热膨胀大的cu材料构成的cu层12和cu层13的热膨胀。其结果是,在包含cu层12和cu层13和低热膨胀层11的整个覆层材料10,能够使热膨胀变小,因此能够抑制对电连接用部件1的电连接部分e1和电连接部分e2施加起因于热膨胀的应力。因此,能够抑制因热应力而在电连接部分e1和电连接部分e2(连接材料4)产生裂纹和剥离等损伤。此外,在覆层材料10的cu层12侧的表面14,形成第1表面14a和通过级差部15与第1表面14a连接、与第1表面14a相比位于低热膨胀层11侧的第2表面14b。由此,即使在电连接用部件1电连接的引线框2与半导体元件3之间产生高度位置的差(级差),也能够通过在覆层材料10的cu层12侧的表面形成的级差部15,吸收缓解引线框2与半导体元件3的级差。其结果是,能够减小级差的影响,能够抑制因级差而不能均匀地施加压力,因此能够在电连接部分e1和电连接部分e2以充分的连接强度连接电连接用部件1与引线框2(半导体元件3)。这些处理的结果是,能够抑制因热膨胀而在作为通过连接材料4连

接电连接用部件1与引线框2(半导体元件3)的部分的电连接部分e1(e2)产生损伤,并且能够在电连接部分e1(e2)以充分的连接强度进行连接。因此,在因流动高电流而容易成为高温的电源模块100设置的电连接结构100a,使用第1实施方式的电连接用部件1特别有效。此外,能够在覆层材料10的制造时等,利用由与cu层12同样的cu材料构成、且与低热膨胀层11的cu层12相反侧(z2侧)接合的cu层13,进一步抑制覆层材料10因由cu材料构成的cu层12的延展性大而翘曲。此外,通过设置由体积电阻率低的cu材料构成的cu层13,能够有效地降低电连接用部件1的体积电阻率。

[0075]

此外,在第1实施方式,如上所述,在覆层材料10的cu层12侧的表面14,形成第1表面14a和通过级差部15与第1表面14a连接、与第1表面14a相比位于低热膨胀层11侧的第2表面14b。由此,通过在电连接用部件1的cu层12侧连接引线框2和半导体元件3,电(电流)容易在离电连接部分e1和电连接部分e2近的cu层12流动,因此能够以充分的连接强度连接,并且通过由体积电阻率低的cu材料构成流动电流的cu层12来减小输电时的电力损失(电损)。

[0076]

此外,在第1实施方式中,如上所述,覆层材料10的与cu层12相反侧的表面16不形成级差部而呈平坦面状形成。由此,能够在将引线框2和半导体元件3与电连接用部件1的cu层12侧连接时,容易地从平坦面状的与cu层12相反侧的表面16均匀地施加压力。其结果是,能够在电连接部分e1(e2)以更充分的连接强度连接电连接用部件1与引线框2(半导体元件3)。

[0077]

此外,在第1实施方式中,优选低热膨胀层11由室温(30℃)300℃的平均热膨胀系数为15

×

10

‑6/k以下的fe材料或ni材料构成。因此,能够利用从室温至300℃的平均热膨胀系数为15

×

10

‑6/k以下的低热膨胀层11有效地抑制由热膨胀大的cu材料构成的cu层12(13)的热膨胀。由此,能够有效地抑制在电连接部分e1(e2)产生裂纹和剥离等损伤。

[0078]

此外,在第1实施方式的制造方法中,如上所述,对单片状的覆层材料110b,例如分别通过冲压进行塑性加工。由此,能够在覆层材料10的cu层12侧的表面14,容易地形成第1表面14a和通过级差部15与第1表面14a连接、与第1表面14a相比位于低热膨胀层11侧的第2表面14b。

[0079]

(第2实施方式)接着,参照图10和图11,说明本发明的第2实施方式。在该第2实施方式中,与上述第1实施方式的电连接用部件1不同,对将电连接用部件301的一部分分割为多个的情况进行说明。另外,对与上述第1实施方式相同的结构,通过标注相同的附图标记而省略说明。

[0080]

在本发明的第2实施方式的电连接用部件301,如图10所示,覆层材料10的第2表面14b侧沿级差部15延伸的y方向分割成多个(3个)。具体而言,在覆层材料10的第2表面14b侧,形成有从级差部15的附近至覆层材料10的x2侧的端部为止沿x方向延伸的2个切口318a和切口318b。该切口318a和切口318b在级差部15延伸的y方向上隔着规定的距离形成。其结果是,覆层材料10的第2表面14b侧沿级差部15延伸的y方向分割成多个。因此,在覆层材料10的第2表面14b侧,能够设置向x方向突出的3个电连接部分e2a、电连接部分e2b和电连接部分e2c。由此,能够利用1个电连接用部件301电连接配置在第1表面14a的电连接部分e1的1个其一连接对象部件(引线框2,参照图3)与在第2表面14b的电连接部分e2a,电连接部分e2b和电连接部分e2c分别配置的3个其它连接对象部件(半导体元件3,参照图3)。另外,第2实施方式的其它结构与上述第1实施方式的结构相同。

[0081]

接着,参照图10和图11,说明第2实施方式的电连接用部件301的制造方法。另外,至冲压工序为止,与上述第1实施方式的制造方法相同,因此省略说明。

[0082]

在第2实施方式的电连接用部件301的制造方法中,通过对冲压工序后的覆层材料301a,例如进行激光蚀刻处理,形成2个切口318a和切口318b(蚀刻工序)。具体而言,将覆层材料301a的2个切口318a和切口318b对应的部分,使用激光蚀刻装置307进行蚀刻而除去。由此,在覆层材料10的第2表面14b侧,形成从级差部15的附近至覆层材料10的x2侧的端部为止沿x方向延伸的2个切口318a和切口318b。其结果是,覆层材料10的第2表面14b侧沿级差部15延伸的y方向分割成多个(3个)。之后,通过与上述第1实施方式的制造方法同样地进行修边工序,制作图10所示的电连接用部件301。

[0083]

(第2实施方式的效果)在第2实施方式中,能够得到以下那样的效果。

[0084]

在第2实施方式中,如上所述,电连接用部件301包括接合了由cu材料构成的cu层12、由从室温至300℃的平均热膨胀系数比cu层12小的fe材料或ni材料构成的低热膨胀层11和由cu材料构成的cu层13的覆层材料10。由此,能够与第1实施方式一样,抑制因热膨胀而在电连接部分e1和电连接部分e2a~电连接部分e2c产生损伤,并且在电连接部分e1和电连接部分e2a~电连接部分e2c以充分的连接强度进行连接。

[0085]

此外,在第2实施方式中,如上所述,覆层材料10的第2表面14b侧沿级差部15延伸的y方向分割成多个(3个)。由此,在覆层材料10的第2表面14b侧,在分割成的多个部分形成向与级差部15延伸的y方向交叉的x方向突出的多个电连接部分e1~电连接部分e3,因此能够利用1个电连接用部件301,将配置在第1表面14a侧的1个其一连接对象部件与配置在第2表面14b侧的多个其它连接对象部件电连接。其结果是,与利用1个电连接用部件301将配置在第1表面14a侧的1个其一连接对象部件与配置在第2表面14b侧的多个其它连接对象部件中的1个其它连接对象部件电连接的情况相比,能够有效地减少连接所需的电连接用部件301的个数。另外,第2实施方式的其它效果与上述第1实施方式的效果相同。

[0086]

(第3实施方式)接着,参照如图12,说明本发明的第3实施方式。在该第3实施方式中,说明在上述第1实施方式的电连接用部件1的电连接部分e1和电连接部分e2,分别进一步设置有镀层417a和镀层417b的情况。另外,对于与上述第1实施方式相同的结构,通过标注相同的附图标记而省略说明。

[0087]

在本发明的第3实施方式的电连接用部件401,如图12所示,在覆层材料10的第1表面14a的电连接部分e1和第2表面14b的电连接部分e2,分别形成有镀层417a和镀层417b。该镀层417a和镀层417b为了提高由金属材料构成的连接材料(例如连接材料4,参照图4)的润湿性而设置。

[0088]

具体而言,镀层417a和镀层417b由ag、ag合金、ni或ni合金构成。另外,作为由ag构成的镀层417a和镀层417b,例如能够列举利用亚光镀银处理形成的ag镀层。此外,作为由ag合金构成的镀层417a和镀层417b,例如能够列举包含利用光面镀银处理形成的ag合金镀层和利用电镀处理形成的cu的ag合金镀层等。此外,ni作为由构成的镀层417a和镀层417b,例如能够列举利用电镀处理形成的ni镀层。此外,作为由ni合金构成的镀层417a和镀层417b,例如能够列举利用无电镀处理形成的ni

‑

p合金镀层。

[0089]

另外,镀层417a和镀层417b的厚度为能够提高连接材料的润湿性的最低限度的厚度,例如不易受到基底(cu层12)的影响的5μm以上的厚度,为了抑制制造成本优选为10μm以下的厚度。由此,能够以短时间形成镀层417a和镀层417b,并且能够降低构成镀层417a和镀层417b的材料的消耗量。

[0090]

另外,第3实施方式的其它结构与上述第1实施方式的结构相同。此外,第3实施方式的电连接用部件401能够通过对利用上述第1实施方式的制造方法制作的电连接用部件1进行规定的镀层处理而制作。另外,在进行镀层处理时,需要在不形成镀层417a和镀层417b的部分形成掩模。

[0091]

(第3实施方式的效果)在第3实施方式中,能够得到以下那样的效果。

[0092]

在第3实施方式中,如上所述,电连接用部件401,包括接合了由cu材料构成的cu层12、由从室温至300℃的平均热膨胀系数比cu层12小的fe材料或ni材料构成的低热膨胀层11和由cu材料构成的cu层13的覆层材料10。由此,与第1实施方式一样,能够抑制因热膨胀而在电连接部分e1和电连接部分e2产生损伤,并且在电连接部分e1和电连接部分e2以充分的连接强度进行连接。

[0093]

此外,在第3实施方式中,如上所述,在覆层材料10的第1表面14a的电连接部分e1和第2表面14b的电连接部分e2,分别形成有由ag、ag合金、ni或ni合金构成的镀层417a和镀层417b。由此,在电连接用部件401与连接对象部件的连接中使用由钎料等金属材料构成的连接材料的情况下,能够利用镀层417a和镀层417b,提高连接材料的润湿性。其结果是,能够利用将连接材料电连接用部件401与连接对象部件可靠地连接。另外,第3实施方式的其它效果与上述第1实施方式的效果相同。

[0094]

(第3实施方式的变形例)接着,参照图13,说明本发明的第3实施方式的变形例。在该第3实施方式的变形例中,与上述第3实施方式的电连接用部件401不同,对在覆层材料10的表面的整个面设置镀层517的情况进行说明。另外,对于与上述第3实施方式相同的结构,通过标注相同的附图标记而省略说明。

[0095]

在本发明的第3实施方式的变形例的电连接用部件501,如图13所示,在覆层材料10的表面的整个面,形成有由ag、ag合金、ni或ni合金构成的镀层517。即,不仅在覆层材料10的cu层12侧的表面14,而且在与cu层12相反侧的表面16和覆层材料10的侧面也形成有镀层517。其结果是,能够将第1表面14a的整个面作为电连接部分适当地使用,并且能够将第2表面14b的整个面作为电连接部分适当地使用。

[0096]

另外,第3实施方式的变形例的其它结构与上述第3实施方式的结构相同。此外,第3实施方式的变形例的电连接用部件501除不形成掩模地形成镀层517以外,与上述第3实施方式的制造方法相同。

[0097]

(第3实施方式的变形例的效果)在第3实施方式的变形例,能够得到以下那样的效果。

[0098]

在第3实施方式的变形例中,如上所述,镀层517在覆层材料10的整个面形成。由此,与将镀层仅在覆层材料10的表面的一部分形成的情况不同,不需要形成掩模,因此能够容易地形成镀层517。此外,因为能够在第1表面14a和第2表面14b分别大范围地确保电连接

部分e1和电连接部分e2,使用能够利用连接材料电可靠且容易地连接连接用部件501与连接对象部件。进一步,利用使用了与不含有cu和cr的fe合金等相比耐腐蚀性更优异的ag、ag合金、ni或ni合金的镀层517,能够提高覆层材料10的耐腐蚀性。另外,第3实施方式的变形例的其它效果与上述第3实施方式的效果相同。

[0099]

(变形例)另外,本次公开的实施方式应认为在所有方面均为例示而不具限制性。本发明的保护范围不由上述的实施方式的说明而由权利请求的范围所表示,并进一步包含与权利请求的范围均等意义和范围内的所有变更。

[0100]

例如,在上述第1~第3实施方式中,例示了覆层材料10具有以依次叠层的状态接合了cu层12、低热膨胀层11和cu层13的3层结构的例子,而本发明并不限定于此。在本发明中,覆层材料也可以为具有2层结构或4层结构以上的覆层材料。例如,也可以采用图14所示的第1实施方式的变形例那样,使覆层材料610具有接合了由cu材料构成的cu层12、与由从室温至300℃的平均热膨胀系数比第1cu层小的fe材料或ni材料构成的低热膨胀层611的2层结构。在这种情况下,在低热膨胀层611的cu层12侧(z1侧)形成级差部15,设置分别包含电连接部分e1和e2(参照图1)的第1表面14a和第2表面14b。另外,优选低热膨胀层611的与cu层12相反侧(z2侧)的表面616为平坦面状。由此,与上述第1~第3实施方式不同,不设置容易发生热膨胀的第2cu层,因此认为能够更可靠地抑制因热膨胀而在电连接部分产生损伤。

[0101]

此外,在上述第1实施方式中,例示了通过在将带状的覆层材料110a以在输送方向上成为规定的长度的方式切割后,例如通过冲压进行塑性加工,制作形成有第1表面14a,第2表面14b和级差部15的覆层材料10的例子,而本发明并不限定于此。在本发明中,例如也可以在制作通过冲压进行塑性加工而形成有第1表面、第2表面和级差部的带状的覆层材料后,将带状的覆层材料以在输送方向上成为规定的长度的方式进行切割。由此,能够连续地制作电连接用部件。在这种情况下,优选修边工序在冲压工序之后,且在切割工序之前进行。此外,在上述第2实施方式中也一样,例如也可以在制作通过冲压进行塑性加工而形成有第1表面、第2表面和级差部的带状的覆层材料后,将带状的覆层材料以在输送方向上成为规定的长度的方式进行切割。在这种情况下,形成切口的蚀刻工序在冲压工序之后,且在切割工序之前(蚀刻工序之前)。

[0102]

此外,在上述第1实施方式中,例示了通过对单片状的覆层材料110b,例如分别通过冲压进行塑性加工,在覆层材料10的cu层12侧的表面14,形成第1表面14a和通过级差部15与第1表面14a连接、与第1表面14a相比位于低热膨胀层11侧的第2表面14b的例子,而本发明并不限定于此。在本发明中,也可以利用冲压以外的方法进行塑性加工,形成第1表面、第2表面和级差部。例如,也可以通过利用经仅对与覆层材料的第2表面对应的部分使用压辊施加施加压力而减小厚度的、所谓的压辊压下进行塑性加工,形成第1表面、第2表面和级差部。

[0103]

此外,在上述第1实施方式中,例示了使用激光微调装置207,利用激光除去余料的例子,而本发明并不限定于此。在本发明中,也可以利用激光以外的方法,除去余料。例如,也可以通过使用冲压微调装置进行冲压除去余料,还可以通过从隔开规定的距离配置的多个切刀之间通过而进行切刀之间以外的部分的除去(所谓的切开加工),除去余料。此外,根

据冲压工序后的覆层材料的状况和用途等,也可以不除去余料。

[0104]

此外,在上述第2实施方式中,例示了通过对冲压工序后的覆层材料301a进行激光蚀刻处理,形成2个切口318a和切口318b的例子,而本发明并不限定于此。在本发明中,也可以利用激光蚀刻处理以外的处理方法形成切口。例如也可以通过利用冲压机冲裁与覆层材料的切口对应的部分,形成切口。

[0105]

此外,在上述第2实施方式中,例示了将覆层材料10的第2表面14b侧沿级差部15延伸的y方向分割为3个的例子,而本发明并不限定于此。在本发明中,也可以将覆层材料的第2表面侧分割为2个或4个以上。

[0106]

此外,在上述第2实施方式中,例示了在进行激光蚀刻处理后进行微调处理的例子,而本发明并不限定于此。在本发明中,也可以在进行微调处理之后,进行激光蚀刻处理。

[0107]

此外,在上述第1实施方式中,例示了使用通过热处理还原包含氧化银微粒和还原剂的连接材料浆料104而得到的、由ag(银)构成的连接材料4,连接电连接用部件1与连接对象部件(引线框2和半导体元件3)的例子,而本发明并不限定于此。在本发明中,只要具有导电性,连接材料的材质就没有特别限定。例如,作为连接材料,也可以使用焊锡等金属材料或具有导电性的粘接剂等。此外,也可以通过激光焊接或超声波焊接等,连接电连接用部件与连接对象部件。在这种情况下,通过在电连接用部件的电连接部分形成第3实施方式的镀层,该镀层及其附近因焊接热而熔化从而成为连接材料,因此能够容易地将电连接用部件与连接对象部件连接。

[0108]

此外,在上述第1~第3实施方式中,例示了将覆层材料10的与cu层12(第1cu层)相反侧的表面16呈平坦面状形成的例子,而本发明并不限定于此。在本发明中,也可以将覆层材料的与第1cu层相反侧的表面不呈平坦面状形成。附图标记的说明

[0109]

1、301、401、501、601

ꢀꢀ

电连接用部件2

ꢀꢀ

引线框(连接对象部件)3

ꢀꢀ

半导体元件(连接对象部件)10、110、610

ꢀꢀ

覆层材料11、611

ꢀꢀ

低热膨胀层12

ꢀꢀ

cu层(第1cu层)13

ꢀꢀ

cu层(第2cu层)14

ꢀꢀ

表面(第1cu层侧的表面)14a

ꢀꢀ

第1表面14b

ꢀꢀ

第2表面15

ꢀꢀ

级差部16、616 表面(与第1cu层相反侧的表面)100a

ꢀꢀ

电连接结构417a、417b、517

ꢀꢀ

镀层。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1