晶片修整和清洗设备的制作方法

[0001]

本发明实施例涉及一种晶片修整和清洗设备。

背景技术:

[0002]

半导体器件制造是用于生产存在于日常电子器件中的集成电路的工艺。制造工艺是光刻和化学处理步骤的多步骤序列,在此期间在由半导体材料构成的晶片上逐渐产生电子电路。在制造期间,晶片的边缘可能变得受损或以其它方式不适合与电子电路一起使用。因此,可在制造期间修整晶片的边缘。在晶片边缘修整期间,可能存在污染物颗粒。使用清洗工艺来去除来自晶片边缘修整的污染物颗粒以产生可靠的半导体器件。

技术实现要素:

[0003]

本发明实施例提供一种晶片修整和清洗设备,其包括:刀片,配置成修整晶片的受损边缘部分且定义所述晶片的新侧壁;水喷嘴,配置成将去离子水施加到所述晶片的所述新侧壁,以去除由所述刀片产生的污染物颗粒;以及空气喷嘴,配置成将加压气体施加到所述晶片的第一顶部表面区域以去除由所述刀片产生的所述污染物颗粒,其中所述第一顶部表面区域上覆于所述晶片的所述新侧壁。

[0004]

本发明实施例提供一种晶片修整和清洗设备,其包括:刀片,配置成去除晶片的受损边缘部分但不去除所述晶片的未受损边缘部分,其中通过所述刀片去除所述受损边缘部分定义所述晶片的新侧壁;晶片卡盘,配置成支撑所述晶片;水喷嘴,具有第一喷雾区域,所述第一喷雾区域配置成在所述刀片处与所述晶片的所述新侧壁交叠且清洗所述晶片的所述新侧壁;溶液喷嘴,具有第二喷雾区域,所述第二喷雾区域配置成在所述刀片处与所述晶片的所述未受损边缘部分交叠且清洗所述晶片的所述未受损边缘部分,其中所述第二喷雾区域毗邻所述第一喷雾区域;以及空气喷嘴,远离所述晶片卡盘的中心向外导向,且具有配置成在所述刀片处与所述晶片的所述未受损边缘部分交叠的第三喷雾区域,其中所述第三喷雾区域大于所述第二喷雾区域且包含所述第二喷雾区域。

[0005]

本发明实施例提供一种用于修整和清洗晶片的边缘的方法,所述方法包括:用刀片修整所述晶片的受损边缘部分以定义所述晶片的新侧壁,其中所述修整在所述晶片上产生污染物颗粒;用水喷嘴将去离子水施加到所述晶片的所述新侧壁以去除所述污染物颗粒;以及在所述晶片的第一顶部表面区域处用空气喷嘴将加压气体施加到所述晶片,其中所述加压气体从所述晶片的中心向外导向以去除残留污染物颗粒,且其中在与所述修整相同的腔室中进行所述去离子水的施加和所述加压气体的施加。

附图说明

[0006]

结合附图阅读以下详细描述会最好地理解本公开的各方面。应注意,根据业界中的标准惯例,不同特征未按比例绘制。实际上,为论述清楚起见,可任意增大或减小各种特征的尺寸。

[0007]

图1a、图1b以及图1c分别示出包括溶液喷嘴和空气喷嘴的晶片修整和清洗设备的透视图、横截面视图以及俯视图。

[0008]

图2a、图2b以及图2c分别示出包括空气喷嘴的晶片修整和清洗设备的透视图、横截面视图以及俯视图。

[0009]

图3示出包括第一抗静电系统的空气喷嘴的横截面视图。

[0010]

图4示出包括第二抗静电系统的溶液喷嘴的横截面视图。

[0011]

图5示出配置成清洗晶片的溶液喷嘴和空气喷嘴的横截面视图。

[0012]

图6a、图6b、图7a、图7b、图8a以及图8b示出使用刀片设备、溶液喷嘴以及空气喷嘴来修整和清洗晶片的方法的一些实施例的横截面视图和俯视图。

[0013]

图9示出在图6a、图6b、图7a、图7b、图8a以及图8b中所示出的方法的一些实施例的流程图。

具体实施方式

[0014]

以下公开提供用于实施所提供主题的不同特征的许多不同实施例或实例。下文描述组件和布置的具体实例来简化本公开。当然,这些仅是实例且并不意欲是限制性的。举例来说,在以下描述中,第一特征在第二特征上方或第二特征上形成可包含第一特征与第二特征直接接触地形成的实施例,且还可包含额外特征可在第一特征与第二特征之间形成,使得第一特征与第二特征可不直接接触的实施例。另外,本公开可在各种实例中重复附图标号和/或字母。此重复是出于简单和清晰的目的,且本身并不指示所论述的各种实施例和/或配置之间的关系。

[0015]

此外,为了易于描述,在本文中可使用例如“在

……

下方(beneath)”、“在

……

之下(below)”、“下部(lower)”、“在

……

之上(above)”、“上部(upper)”等的空间相关术语,以描述如图中所示出的一个元件或特征与另一元件或特征的关系。除图中所描绘的定向之外,空间相对术语意图涵盖器件在使用或操作中的不同定向。设备可以其它方式定向(旋转90度或处于其它定向),且本文中所使用的空间相对描述词同样可相应地进行解释。

[0016]

在半导体器件制造期间,集成电路可形成于由半导体材料制成的晶片上。在一些制造方法中,晶片的边缘在制造期间变得受损或不可靠,且因此被去除。举例来说,在一些实施例中,晶片可能在其边缘处翘曲。在其它实施例中,多个晶片和/或层堆叠在彼此上且彼此接合,且在堆叠的边缘处,接合可能是弱的。另外,在一些实施例中,机器人可能在边缘处接触晶片以进行运输,从而造成损坏。

[0017]

用于去除晶片的受损边缘的方法可例如包含将晶片放置在晶片卡盘上及使用刀片设备持续修整掉受损的晶片边缘。刀片设备可包含旋转刀片(spinning blade)和多个水喷嘴。当刀片修整掉受损的晶片边缘时,污染物颗粒可能留在所修整的晶片边缘上。当刀片正在修整时,多个水喷嘴将去离子水施加到所修整的晶片边缘,以便通过去除污染物颗粒来清洗晶片。然而,污染物颗粒可能极小,且难以去除。举例来说,污染物颗粒可能陷于晶片边缘上的不同裂隙中,且还可能陷于晶片和/或可存在于晶片的顶部表面上的集成电路内。在一些实施例中,由多个水喷嘴施加的去离子水集中到所修整的晶片边缘和与所修整的晶片边缘相邻的晶片的一小部分顶部表面。通常,污染物颗粒仍然残留在晶片的顶部表面上,且污染物颗粒与去离子水的混合物可能朝向晶片的中心流动而非离开晶片的顶部表面。另

外,在一些实施例中,去离子水可能未有效地去除这种小的污染物颗粒。此外,污染物颗粒可包括不同材料,且因此具有使污染物颗粒保留在晶片表面上的不同类型的吸引力。举例来说,在一些实施例中,污染物颗粒可包括半导体材料(例如,硅、锗等)、氧化物(例如,氧化硅、氮氧化硅等)、金属(例如,铜、铝、钨等)或其组合。因此,在一些实施例中,在晶片边缘修整之后,由于存在污染物颗粒,所以半导体器件可能仍然是受损的且不可靠的。

[0018]

本公开的各种实施例提供晶片修整和清洗设备和用于修整和清洗晶片的方法以去除受损边缘且仍然产生可靠的电子器件。在一些实施例中,设备包含刀片、水喷嘴、溶液喷嘴以及空气喷嘴。刀片配置成修整掉受损边缘以定义新侧壁,且前述喷嘴配置成当刀片正在修整时通过去除任何污染物颗粒来清洗晶片;因此,修整和清洗原位(in-situ)进行。水喷嘴配置成通过将去离子水施加到新边缘来去除存在于晶片的新侧壁上的污染物颗粒。然而,污染物颗粒可存在于晶片的顶部表面上。因此,溶液喷嘴配置成清洗与晶片的新侧壁相邻的晶片的第一顶部表面区域。换句话说,第一顶部表面区域具有与晶片的新侧壁相交的边缘。溶液喷嘴配置成将清洗溶液施加到第一顶部表面区域以去除掉晶片的污染物颗粒。清洗溶液可包括表面活性剂、去离子水与纳米气泡的溶液或另一种清洗化学品。清洗溶液具有有效地去除吸引到晶片的污染物颗粒的特性。然而,污染物颗粒和/或清洗溶液仍然可存在于晶片的顶部表面上。举例来说,一些污染物颗粒仍可在晶片上的裂隙中,或清洗溶液可能未完全迫使污染物颗粒离开晶片。因此,空气喷嘴配置成随后通过将加压气体施加到晶片以搅动(agitate)、逐出以及推走任何残留污染物颗粒和/或溶液来清洗晶片的包含第一顶部表面区域的第二顶部表面区域。

[0019]

前述方法由于许多原因而产生可靠的器件(例如,具有高晶片验收测试(wafer acceptance test)性能的器件)。举例来说,通过原位进行修整和清洗步骤,所述方法是高效的且不会对制造工艺增加额外时间。另外,所述方法提供利用不同溶液的多达三个清洗喷嘴,这提供各种不同特性/科学原理以有效地去除污染物颗粒,所述污染物颗粒的大小、材料以及在晶片上的位置可能彼此不同。

[0020]

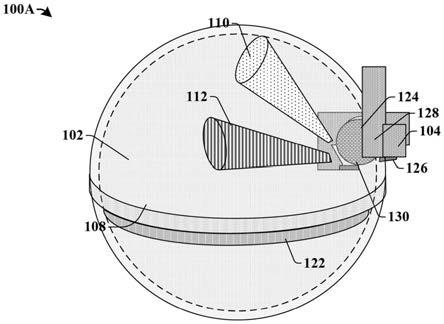

图1a示出包括溶液喷嘴和空气喷嘴的晶片修整和清洗设备的一些实施例的透视图100a。

[0021]

晶片修整和清洗设备包含刀片设备104,所述刀片设备在结构上支撑刀片124、喷雾喷嘴(spray nozzle)126、喷淋喷嘴(shower nozzle)128以及刀片冷却器喷嘴130。晶片卡盘122安置在刀片设备104下方且配置成固持晶片102。晶片102示出为透明的,使得刀片设备104仍是可见的。刀片124配置成沿修整路径108修整晶片102的外边缘。当刀片124沿修整路径108旋转且修整晶片102时,去除晶片102的受损边缘部分且保留晶片102的未受损边缘部分。刀片冷却器喷嘴130配置成当刀片124正在旋转且修整晶片102时将去离子水施加到所述刀片124以避免对晶片102和/或刀片124的热损坏。喷雾喷嘴126和喷淋喷嘴128还将去离子水施加到刀片124和晶片102以有助于沿修整路径108对晶片102进行清洁切割。喷雾喷嘴126、喷淋喷嘴128以及刀片冷却器喷嘴130可一起标记为刀片设备104的水喷嘴。在一些实施例中,喷雾喷嘴126和/或喷淋喷嘴128在修整之后将去离子水导向到晶片102的新侧壁,以从晶片102的新侧壁去除在修整期间由刀片124产生的任何污染物颗粒。喷雾喷嘴126和/或喷淋喷嘴128还可将去离子水导向晶片102的第一顶部表面区域(其中晶片102的第一顶部表面区域与晶片102的新侧壁共享边缘),以从晶片102的第一顶部表面区域去除任何

污染物颗粒。

[0022]

在一些实施例中,晶片修整和清洗设备进一步包含溶液喷嘴110。溶液喷嘴110配置成将清洗溶液导向到晶片102的第二顶部表面区域上,以去除没有被喷雾喷嘴126和/或喷淋喷嘴128去除的任何污染物颗粒。在一些实施例中,喷雾喷嘴126和/或喷淋喷嘴128导致污染物颗粒和/或去离子水位于晶片102的第二顶部表面区域中,且不能有效的从晶片102的第二顶部表面区域去除污染物颗粒和/或去离子水。溶液喷嘴110布置成使得导向清洗溶液远离晶片102的中心且朝向刀片设备104以逐出和迫使污染物颗粒离开晶片102。此外,清洗溶液具有与由喷雾喷嘴126和喷淋喷嘴128使用的去离子水不同的污染物颗粒去除技术。举例来说,在一些实施例中,通过溶液喷嘴110施加的清洗溶液可包括遍布于去离子水或其它液体溶液中的纳米气泡。纳米气泡是在溶液内的具有小于1微米的直径的气泡(例如,气体)。在一些实施例中,纳米气泡具有例如约100纳米的直径。在一些实施例中,相较于无纳米气泡的溶液,纳米气泡可例如提供更多搅动以逐出污染物颗粒。在一些实施例中,纳米气泡与去离子水的界面可比污染物与晶片102的界面具有更高的能量,这有助于从晶片去除污染物颗粒。在其它实施例中,通过溶液喷嘴110施加的清洗溶液包括表面活性剂,所述表面活性剂可例如破坏污染物颗粒与晶片102之间的吸引力且进一步从晶片102去除污染物颗粒而没有再沉积。

[0023]

在一些实施例中,晶片修整和清洗设备进一步包含空气喷嘴112。空气喷嘴112配置成将加压气体施加到晶片102的第三顶部表面区域上,以去除任何残留污染物颗粒。晶片102的第三顶部表面区域包含第一顶部表面区域和第二顶部表面区域。因此,空气喷嘴112布置成比溶液喷嘴110和刀片设备104清洗晶片102的更大的顶部表面区域,且空气喷嘴112布置成利用平面流(planar flow)以将任何残留污染物颗粒、清洗溶液以及去离子水远离晶片102的中心且朝向刀片124逐出。

[0024]

因此,图1a的晶片修整和清洗设备利用刀片124、水喷嘴(喷雾喷嘴126、喷淋喷嘴128以及刀片冷却器喷嘴130)、溶液喷嘴110以及空气喷嘴112以修整晶片102的受损边缘部分,且随后通过去除由修整产生的污染物颗粒来清洗晶片102的附近未受损边缘部分。晶片修整和清洗设备配置成在与修整相同的腔室中(例如,原位)实施清洗,使得不增加制造工艺的时间。

[0025]

图1b示出图1a的晶片修整和清洗设备的一些实施例的横截面视图100b。

[0026]

图1b的横截面视图100b包含与图1a的透视图100a相同的特征且对应于所述透视图。晶片102示出为透明的,使得刀片设备104仍是可见的。在一些实施例中,刀片124具有最低表面,所述最低表面在晶片102的最低表面之下,使得刀片124完全切穿晶片102。此外,在一些实施例中,晶片卡盘122配置成具有小于晶片102的直径的直径,使得晶片卡盘122不干扰刀片124。类似地,晶片卡盘122配置成具有小于晶片102的修整路径108的直径,使得晶片卡盘122不干扰刀片124。因此,在一些实施例中,刀片设备104未直接上覆于晶片卡盘122(见图1a的透视图100a)。在一些实施例中,溶液喷嘴110和空气喷嘴112直接上覆于晶片卡盘122。在其它实施例中,溶液喷嘴110和空气喷嘴112直接上覆于晶片102但不直接上覆于晶片卡盘122。此外,在一些实施例中,晶片102包括彼此接合的多个晶片的堆叠。因此,刀片124可具有最低表面,所述最低表面在彼此接合的多个晶片的堆叠的最低表面之下。

[0027]

图1c示出对应于图1a的透视图100a的具有受损边缘部分的晶片的一些实施例的

俯视图100c。

[0028]

图1c的俯视图100c包含图1a和图1b的晶片102的一些额外特征。在一些实施例中,晶片102包括环绕未受损边缘部分102u和中心部分102c的受损边缘部分102d。受损边缘部分102d可包括受损区域,例如翘曲区域、非接合区域(non-bonded region)或收缩区域(pinched region),使得受损边缘部分102d不适合用于电子器件。在一些实施例中,受损边缘部分102d和未受损边缘部分102u可各自是环形。未受损边缘部分102u可使中心部分102c与受损边缘部分102d分隔开。此外,在一些实施例中,受损边缘部分102d与未受损边缘部分102u之间的界面可定义修整路径108。在其它实施例中,修整路径108可与未受损边缘部分102u相交,使得在修整期间去除受损边缘部分102d和未受损边缘部分102u的外部区域,而大部分的未受损边缘部分102u没有从晶片102移除。

[0029]

在一些实施例中,根据俯视图100c,刀片设备(图1a的刀片设备104)具有第一喷雾区域104a且配置成在第一喷雾区域(spray area)104a处将去离子水施加到晶片102。第一喷雾区域104a随着刀片设备(图1a的刀片设备104)移动且可例如与通过刀片设备(图1a的刀片设备104)清洗的晶片102的第一顶部表面区域相同、包含所述第一顶部表面区域或以其它方式对应于所述第一顶部表面区域。在一些实施例中,第一喷雾区域104a的轮廓与第一顶部表面区域的轮廓相同。当刀片设备(图1a的刀片设备104)移动时,第一喷雾区域104a在刀片(图1a的刀片124)前方的位置处与受损边缘部分102d交叠,且在刀片(图1a的刀片124)后方的位置处与新侧壁交叠。因此,当刀片设备(图1a的刀片设备104)移动时,刀片设备(图1a的刀片设备104)可清洗新侧壁。去离子水可通过喷雾喷嘴(图1a的喷雾喷嘴126)和/或喷淋喷嘴(图1a的喷淋喷嘴128)施加到晶片102的新侧壁。在一些实施例中,第一喷雾区域104a还与未受损边缘部分102u交叠。

[0030]

在一些实施例中,溶液喷嘴(图1a的溶液喷嘴110)具有第二喷雾区域110a且配置成在第二喷雾区域110a处将清洗溶液施加到晶片。第二喷雾区域110a随着刀片设备(图1a的刀片设备104)移动且可例如与通过溶液喷嘴(图1a的溶液喷嘴110)清洗的晶片的第二顶部表面区域相同、包含所述第二顶部表面区域或以其它方式对应于所述第二顶部表面区域。在一些实施例中,第二喷雾区域110a的轮廓与第二顶部表面区域的轮廓相同。第二喷雾区域110a与晶片102的未受损边缘部分102u交叠且可毗邻第一喷雾区域104a。在一些实施例中,第二喷雾区域110a与晶片102的新侧壁共享边缘和/或与第一喷雾区域104a交叠。在其它实施例中,第二喷雾区域110a不与第一喷雾区域104a交叠。

[0031]

在一些实施例中,空气喷嘴(图1a的空气喷嘴112)具有第三喷雾区域112a且配置成在第三喷雾区域112a处将加压气体施加到晶片102。第三喷雾区域112a随着刀片设备(图1a的刀片设备104)移动且可与晶片102的未受损边缘部分102u的第三顶部表面区域相同、包含所述第三顶部表面区域或以其它方式对应于所述第三顶部表面区域。在一些实施例中,第三喷雾区域112a的轮廓与第三顶部表面区域的轮廓相同。此外,在一些实施例中,第三喷雾区域112a与第一喷雾区域104a和第二喷雾区域110a交叠且大于所述第一喷雾区域和所述第二喷雾区域。因此,在一些实施例中,第三喷雾区域112a直接上覆于未受损边缘部分102u和受损边缘部分102d两者的一些部分。

[0032]

因此,图1a的晶片修整和清洗设备的喷雾喷嘴和/或喷淋喷嘴(图1a的喷雾喷嘴126、喷淋喷嘴128)、溶液喷嘴(图1a的溶液喷嘴110)以及空气喷嘴(图1a的空气喷嘴112)分

别在去除晶片102的受损边缘部分102d的同时有效地从晶片的第一喷雾区域104a、第二喷雾区域110a以及第三喷雾区域112a去除由刀片(图1a的刀片124)产生的污染物颗粒,以产生可靠的晶片。

[0033]

图2a示出晶片修整和清洗设备的一些替代性实施例的透视图200a。

[0034]

除没有溶液喷嘴(图1a的溶液喷嘴110)以外,图2a的透视图200a中的晶片修整和清洗设备包含与图1a的透视图100a中相同的特征。在一些实施例中,空气喷嘴112有效地去除由刀片124产生的未通过喷雾喷嘴126和/或喷淋喷嘴128去除的污染物颗粒。空气喷嘴112还利用加压气体以将来自喷雾喷嘴126、喷淋喷嘴128以及刀片冷却器喷嘴130的任何残留污染物颗粒和去离子水从晶片102推走。在无溶液喷嘴(图1a的溶液喷嘴110)的情况下,使用更少材料(例如,清洗溶液)且由此产生更少浪费(例如,清洗溶液)。

[0035]

在一些实施例中,晶片卡盘122配置成在刀片设备104和空气喷嘴112保持固定时旋转202,使得晶片102朝向刀片124移动以供修整。在其它实施例(未绘示)中,晶片卡盘122可配置成在刀片设备104和空气喷嘴112沿修整路径108移动时固定。在一些实施例中,晶片卡盘122可配置成以例如约1度每秒的速度旋转202,以预防晶片102在修整时破裂。

[0036]

图2b示出图2a的晶片修整和清洗设备的一些实施例的横截面视图200b。因此,除没有溶液喷嘴(图1b的溶液喷嘴110)以外,横截面视图200b的晶片修整和清洗设备包含与图1b的横截面视图100b相同的特征。

[0037]

图2c示出对应于图2a的透视图的具有受损边缘部分的晶片的一些实施例的俯视图200c。因此,除没有第二喷雾区域(图1c的第二喷雾区域110a)以外,图2c的俯视图100c示出与图1c的俯视图100c相同的特征,这是因为溶液喷嘴(图1a的溶液喷嘴110)不包含在图2a到图2c的晶片修整和清洗设备的实施例中。尽管如此,在一些实施例中,第三喷雾区域112a与第一喷雾区域104a交叠。第一喷雾区域104a上覆于受损边缘部分102d且还部分地上覆于新侧壁。因此,刀片设备(图2a的刀片设备104)配置成去除受损边缘部分102d且还通过施加去离子水从晶片102的新侧壁去除污染物颗粒。在一些实施例中,空气喷嘴(图2a的空气喷嘴112)配置成施加朝向晶片102的第三喷雾区域112a的加压气体。第三喷雾区域112a包含第一喷雾区域104a。因此,空气喷嘴(图2a的空气喷嘴112)比刀片设备进一步清洗晶片的更大部分,以确保在去除受损边缘部分102d期间完全或差不多完全去除由刀片设备(图2a的刀片设备104)产生的污染物颗粒。

[0038]

图3示出空气喷嘴的一些实施例的横截面视图300。

[0039]

图3的空气喷嘴112和晶片102可对应于图1a和图2a中所示出的空气喷嘴112和晶片102的一些实施例。在一些实施例中,第一抗静电系统302联接到空气喷嘴112。在一些实施例中,第一抗静电系统302可包括第一输入管线304和第二输入管线306。第一抗静电系统302可配置成处理来自第一输入管线304的第一气体和来自第二输入管线306的第二气体,以产生不带电的(not electrically charged)加压气体308。当加压气体308不带电时(例如,加压气体308是中性的),加压气体308可在没有电气相互作用(electrical interactions)的干扰的情况下有效地去除污染物颗粒。在一些实施例中,加压气体308可以第一角度a导向至晶片102且产生平面加压气体流308p,以从晶片102强制去除任何污染物颗粒和/或用于清洗的液体溶液。第一角度a大于90度,以使得平面加压气体流308p通过使用平面流来使污染物颗粒和/或液体溶液远离晶片102的中心且朝向晶片102的边缘导

向。因此,在一些实施例中,第一角度a可以是钝角。在一些实施例中,空气喷嘴112朝向晶片102导向,使得加压气体308首先在距晶片102的边缘第一距离d1处接触晶片102。

[0040]

在一些实施例中,第一输入管线304接收推进剂(propellant),所述推进剂可以是液体,且第二输入管线306接收液体或气体二氧化碳。在这类实施例中,加压气体308可包含二氧化碳气体与二氧化碳固体颗粒的混合物。举例来说,在一些实施例中,推进剂可通过第一输入管线304进入第一抗静电系统302,且可从第一抗静电系统302和空气喷嘴112排出,同时携带液体或气体二氧化碳。因此,推进剂将液体或气体二氧化碳推进到晶片102上。加压气体308中的二氧化碳的不同状态逐出污染物颗粒且将逐出的污染物颗粒从晶片102推走。这一工艺可称为二氧化碳雪清洗(snow cleaning)。因此,在一些实施例中,加压气体308还可包含气体与液体的混合物。在其它实施例中,加压气体308可仅包含气体。在一些实施例中,仅需要第一输入管线304,因为仅将一种气体用作加压气体308。在其它实施例中,多于两条输入管线联接到空气喷嘴112。在一些实施例中,空气喷嘴112直接联接到第一输入管线304而无需第一抗静电系统302。

[0041]

图4示出溶液喷嘴的一些实施例的横截面视图400。

[0042]

图4的溶液喷嘴110和晶片102可对应于图1a和图2a中所示出的溶液喷嘴110和晶片102的一些实施例。在一些实施例中,第二抗静电系统402联接到溶液喷嘴110。在一些实施例中,第二抗静电系统402可包括第三输入管线404和第四输入管线406。在一些实施例中,第二抗静电系统402可配置成:1)接收来自第三输入管线404的气体和来自第四输入管线406的液体,处理所述气体和所述液体;以及2)产生不带电的且包括分布在液体中的气体的清洗溶液408。清洗溶液408可在没有电气相互作用的干扰的情况下有效地去除污染物颗粒。

[0043]

清洗溶液408可通过溶液喷嘴110以第二角度b朝向晶片导向。第二角度b大于90度,以使得当清洗溶液408到达晶片102时,所导向的清洗溶液408d随后引导污染物颗粒和/或液体溶液远离晶片102的中心且朝向晶片102的边缘。因此,在一些实施例中,第二角度b可以是钝角。在一些实施例中,溶液喷嘴110配置成使得清洗溶液408首先在距晶片102的边缘第二距离d2处接触晶片102。

[0044]

在一些实施例中,清洗溶液408可包括分散于液体溶液中的纳米气泡。因此,例如去离子水的液体溶液可通过第三输入管线404进入第二抗静电系统402,且例如二氧化碳的气体可通过第四输入管线406进入第二抗静电系统402。在其它实施例中,清洗溶液408可包括表面活性剂。在一些实施例中,清洗溶液408可以例如是烃类表面活性剂。在一些实施例中,溶液喷嘴110直接联接到第三输入管线404而无需第二抗静电系统402和第四输入管线406。在一些实施例中,仅第三输入管线404联接到溶液喷嘴110,而在其它实施例中,多于两条输入管线可联接到溶液喷嘴110。在其它实施例中,清洗溶液408可包括:1)体积浓度在约0.1%与约2%之间的范围内的稀氢氟酸;2)臭氧水;3)具有40份水、1份过氧化氢以及1份氢氧化铵的sc1清洗剂;或4)其组合。

[0045]

图5示出包括空气喷嘴和清洗溶液的晶片清洗设备的一些实施例的横截面视图500。

[0046]

晶片清洗设备包含图4的溶液110和配置成清洗晶片102的图3的空气喷嘴112。空气喷嘴112和溶液喷嘴110布置成导向加压气体308和清洗溶液408朝向晶片102的同一边

缘,以远离晶片102的中心且朝向晶片102的同一边缘有效地去除污染物颗粒。在一些实施例中,溶液喷嘴110与空气喷嘴112分隔开且彼此不同。因此,在一些实施例中,溶液喷嘴110和空气喷嘴112可彼此分开控制。在一些实施例中,第一距离d1大于第二距离d2。在一些实施例中,溶液喷嘴110配置成在第一时间段期间施加清洗溶液408,且空气喷嘴112配置成在第二时间段期间施加加压气体308。在一些实施例中,第一时间段在第二时间段之前且不与所述第二时间段交叠。加压气体308随后去除晶片102上的任何污染物颗粒和残留的清洗溶液408。在一些实施例中,第一时间段在第二时间段之前且至少部分地与所述第二时间段交叠。在其它实施例中,第一时间段与第二时间段相同。在一些实施例中,第一角度a可大于第二角度b。在其它实施例(未绘示)中,第一角度a可小于或等于第二角度b。尽管如此,第一角度a和第二角度b均大于90度,以引导污染物颗粒远离晶片的中心且朝向晶片的边缘。

[0047]

图6a、图6b、图7a、图7b、图8a以及图8b示出用于修整和清洗具有受损边缘部分的晶片的方法的一些实施例的横截面视图600a、俯视图600b、横截面视图700a、俯视图700b、横截面视图800a以及俯视图800b。尽管相对于方法描述图6a、图6b、图7a、图7b、图8a以及图8b,但应了解,图6a、图6b、图7a、图7b、图8a以及图8b中所公开的结构不限于此方法,但实际上可单独作为独立于方法的结构。

[0048]

如图6a的横截面视图600a所绘示,开启刀片设备104,使得刀片124旋转606以修整晶片102,且使得刀片冷却器喷嘴130、喷雾喷嘴126以及喷淋喷嘴128全部施加去离子水602以去除污染物颗粒。去离子水可用于在没有电气相互作用的干扰的情况下去除污染物颗粒。图6a的横截面视图600a中的实施例具有与图1a的透视图100a相同的特征。在一些实施例中,刀片124旋转606且刀片冷却器喷嘴130、喷雾喷嘴126以及喷淋喷嘴128在第一时间段期间施加去离子水602。在一些实施例中,刀片124在晶片卡盘122持续旋转时旋转606,同时刀片设备104、溶液喷嘴110以及空气喷嘴112固定,使得刀片124沿修整路径108持续修整晶片102。在一些实施例中,修整路径108定义晶片102在修整之后的圆周(circumference)。在其它实施例中,刀片设备104、溶液喷嘴110以及空气喷嘴112持续旋转,同时晶片卡盘122固定,使得刀片124沿修整路径108持续修整晶片102。

[0049]

图6b的俯视图600b对应于图6a的横截面视图600a。如图6b的俯视图600b中所绘示,晶片102具有环绕晶片102的未受损边缘部分102u和中心部分102c的受损边缘部分102d,类似于图1c的俯视图100c中的晶片102的特征,且类似于图2c的俯视图200c中的晶片102。在俯视图600b中,刀片(图6a的刀片124)已在第一时间段期间沿修整路径108部分地修整掉晶片102的受损边缘部分102d。此外,喷雾喷嘴(图6a的喷雾喷嘴126)、喷淋喷嘴(图6a的喷淋喷嘴128)以及刀片冷却器喷嘴(图6a的刀片冷却器喷嘴130)已在第一喷雾区域104a处将去离子水602施加到晶片102以去除污染物颗粒604。第一喷雾区域104a与在第一时间段期间由刀片(图6a的刀片124)定义的晶片102的新侧壁102s交叠。污染物颗粒604可积聚在晶片102的新侧壁102s上。此外,第一喷雾区域104a可与第一顶部表面区域交叠,以去除在第一喷雾区域104a中的晶片102的未受损边缘部分102u上的任何污染物颗粒604。然而,在一些实施例中,喷雾喷嘴(图6a的喷雾喷嘴126)、喷淋喷嘴(图6a的喷淋喷嘴128)以及刀片冷却器喷嘴(图6a的刀片冷却器喷嘴130)没有引导污染物颗粒604远离晶片102的中心部分102c。相反,虽然污染物颗粒604中的一些可从晶片102的新侧壁102s和未受损边缘部分102u去除,但是其它污染物颗粒604可能留在第一喷雾区域104a以外的晶片的未受损边缘

部分102u上。

[0050]

如图7a的横截面视图700a中所绘示,溶液喷嘴110在第二时间段期间将清洗溶液702施加到晶片102。溶液喷嘴110配置成以第二角度(图4的第二角度b)施加清洗溶液702,以逐出和去除晶片102上的污染物颗粒(图6a的污染物颗粒604)以及晶片102上的任何残留去离子水。

[0051]

图7b的俯视图700b对应于图7a的横截面视图700a。如图7b的俯视图700b中所绘示,施加清洗溶液702以逐出和去除与第一喷雾区域(图6b的第一喷雾区域104a)部分地交叠的第二喷雾区域110a中的图6b的污染物颗粒604。施加清洗溶液702推动污染物颗粒604和去离子水远离晶片102的中心部分102c且朝向晶片102的新侧壁102s以去除。然而,在一些实施例中,污染物颗粒604中的一些可仍留在第二喷雾区域110a内的晶片102的顶部表面上。此外,在一些实施例中,污染物颗粒604中的一些可留在第二喷雾区域110a以外的晶片102的顶部表面上。

[0052]

如图8a的横截面视图800a中所绘示,空气喷嘴112在第三时间段期间将加压气体802施加到晶片102。空气喷嘴112配置成以第一角度(图3的第一角度a)施加加压气体802以逐出和去除:在第一时间段期间由刀片124产生的晶片102上的污染物颗粒(图7a的污染物颗粒604);在第一时间段期间由喷雾喷嘴126、喷淋喷嘴128以及刀片冷却器喷嘴130产生的晶片102上的任何残留去离子水;以及在第二时间段期间由溶液喷嘴110产生的晶片102上的任何残留清洗溶液。

[0053]

图8b的俯视图800b对应于图8a的横截面视图800a。如图8b的俯视图800b中所绘示,施加加压气体802到晶片102以逐出和去除在第三喷雾区域112a的图7b的污染物颗粒604。第三喷雾区域112a包含第一喷雾区域(图6b的第一喷雾区域104a)和第二喷雾区域(图7b的第二喷雾区域110a)且大于所述第一喷雾区域和所述第二喷雾区域。施加加压气体802推动污染物颗粒604和任何残留去离子水和/或清洗溶液远离晶片102的中心部分102c且朝向晶片102的新侧壁102s以去除。因此,在第二喷雾区域(图7b的第二喷雾区域110a)处施加清洗溶液(图7b的702)到晶片102上和在第三喷雾区域112a处施加加压气体802到晶片102上有效地从晶片102的顶部表面去除掉污染物颗粒。

[0054]

应了解,在晶片修整和清洗设备的一些实施例中,溶液喷嘴(图8a的溶液喷嘴110)不存在,如图2a、图2b以及图2c中的实施例。因此,在这类实施例中,用于修整和清洗具有受损边缘部分的晶片的方法不包含图7a和图7b;而是图8a从图6b继续进行。此外,应了解,在一些实施例中,通过图6a、图7a以及图8a中的实施例,空气喷嘴(图6a的空气喷嘴112)可包括第一抗静电系统(图3的第一抗静电系统302),和/或溶液喷嘴(图6a的溶液喷嘴110)可包括第二抗静电系统(图4的第二抗静电系统402)。

[0055]

在一些实施例中,第一时间段、第二时间段以及第三时间段可彼此完全交叠。举例来说,在这类实施例中,当晶片卡盘(图1a的晶片卡盘114)持续旋转时,晶片(图6a的晶片102)由刀片(图6a的刀片124)持续修整。当刀片(图6a的刀片124)持续修整晶片(图6a的晶片102)时,水喷嘴(图6a的水喷嘴126、水喷嘴128、水喷嘴130)、溶液喷嘴(图7a的溶液喷嘴110)以及空气喷嘴(图8a的空气喷嘴112)持续开启以去除污染物颗粒(图6a的污染物颗粒604)。因此,在刀片(图6a的刀片124)正修整晶片(图6a的晶片102)时,进行对晶片(图6a的晶片102)的清洗,使得溶液喷嘴(图7a的溶液喷嘴110)和空气喷嘴(图8a的空气喷嘴112)的

添加不会增加晶片修整工艺的时间。

[0056]

在其它实施例中,第一时间段可与第二时间段和第三时间段交叠,但第二时间段可以不与第三时间段交叠。举例来说,在此类其它实施例中,在晶片卡盘(图6a的晶片卡盘114)旋转(图2a的旋转202)时,刀片(图6a的刀片124)可持续修整晶片(图6a的晶片102),同时水喷嘴(图6a的水喷嘴126、水喷嘴128、水喷嘴130)在第一喷雾区域(图6b的第一喷雾区域104a)中持续施加去离子水。在进行修整和施加去离子水时,溶液喷嘴(图7a的溶液喷嘴110)和空气喷嘴(图8a的空气喷嘴112)可以交替循环清洗晶片(图6a的晶片102)。举例来说,当空气喷嘴(图8a的空气喷嘴112)关闭时,可开启溶液喷嘴(图7a的溶液喷嘴110)以将清洗溶液施加到第二喷雾区域(图7b的第二喷雾区域110a)。随后,在关闭溶液喷嘴(图7a的溶液喷嘴110)之后,可开启空气喷嘴(图8a的空气喷嘴112)以将加压气体施加到第三喷雾区域(图8b的第三喷雾区域112a)。此可随着修整和施加去离子水继续进行而重复。

[0057]

在另外的其它实施例中,第二时间段可与第一时间段完全交叠,第三时间段可与第一时间段完全交叠,且第二时间段可仅与第三时间段部分地交叠。举例来说,在这类实施例中,随着晶片卡盘(图6a的晶片卡盘114)旋转(图2a的旋转202),刀片(图6a的刀片124)可持续修整晶片(图6a的晶片102),同时水喷嘴(图6a的水喷嘴126、水喷嘴128、水喷嘴130)在第一喷雾区域(图6b的第一喷雾区域104a)中持续施加去离子水。在进行修整和施加去离子水时,溶液喷嘴(图7a的溶液喷嘴110)和空气喷嘴(图8a的空气喷嘴112)可循环地清洗晶片(图6a的晶片102)。举例来说,可开启溶液喷嘴(图7a的溶液喷嘴110)以将清洗溶液施加到第二喷雾区域(图7b的第二喷雾区域110a)。随后,当溶液喷嘴(图7a的溶液喷嘴110)关闭时,可开启空气喷嘴(图8a的空气喷嘴112)以将加压气体施加到第三喷雾区域(图8b的第三喷雾区域112a)。随后,当关闭空气喷嘴(图8a的空气喷嘴112)时,可重新开启溶液喷嘴(图7a的溶液喷嘴110)。此可随着修整和施加去离子水继续进行而重复。

[0058]

尽管如此,刀片(图8a的刀片124)沿修整路径108持续修整受损边缘部分102d以在晶片的未受损边缘部分102u上定义新侧壁102s。在刀片(图8a的刀片124)持续修整时,可原位进行或在与刀片修整相同的腔室中进行如图6a、图6b、图7a、图7b、图8a以及图8b中所示出的用以去除污染物颗粒604的步骤,提供有效的方法以在刀片修整时,在不增加生产时间的情况下从晶片102去除污染物颗粒604。

[0059]

图9示出如图6a、图6b、图7a、图7b、图8a以及图8b中所示出的用于修整和清洗具有受损边缘部分的晶片的方法900的一些实施例的流程图。

[0060]

虽然方法900在下文示出且描述为一系列动作或事件,但应了解,不应以限制意义来解释此类动作或事件的所示出次序。举例来说,除本文中所示出和/或所描述的动作或事件之外,一些动作可与其它动作或事件以不同次序进行和/或同时进行。另外,可能并非需要所有的所示出动作以实施本文中的描述的一个或多个方面或实施例。此外,本文中所描绘的动作中的一个或多个可以一个或多个单独动作和/或阶段实现。

[0061]

在动作902处,用刀片修整晶片的受损边缘部分以定义晶片的新侧壁。

[0062]

在动作904处,用水喷嘴将去离子水施加到晶片的新侧壁以去除由刀片产生的污染物颗粒。图6a和图6b分别示出对应于动作902和动作904的一些实施例的横截面视图600a和俯视图600b。

[0063]

在动作906处,用溶液喷嘴将清洗溶液施加到晶片的第一顶部表面区域以引导污

染物颗粒远离晶片的中心且朝向新侧壁。图7a和图7b分别示出对应于动作906的一些实施例的横截面视图700a和俯视图700b。

[0064]

在动作908处,用溶液喷嘴将加压气体施加到晶片的第二顶部表面区域以导向污染物颗粒远离晶片的中心且朝向新侧壁,其中第二顶部表面区域大于第一顶部表面区域且与所述第一顶部表面区域交叠。图8a和图8b分别示出对应于动作908的一些实施例的横截面视图800a和俯视图800b。

[0065]

因此,本公开涉及一种新的晶片修整和清洗设备以及对应的方法,以去除晶片的受损边缘部分以及通过利用具有不同颗粒去除技术的多个清洗喷嘴来有效地去除任何相应的污染物颗粒。

[0066]

因此,在一些实施例中,本公开涉及一种晶片修整和清洗设备,包括:刀片,配置成修整晶片的受损边缘部分且定义晶片的新侧壁;水喷嘴,配置成将去离子水施加到晶片的新侧壁以去除由刀片产生的污染物颗粒;以及空气喷嘴,配置成将加压气体施加到晶片的第一顶部表面区域以去除由刀片产生的污染物颗粒,其中第一顶部表面区域上覆于晶片的新侧壁。

[0067]

在上述晶片修整和清洗设备中,其中所述空气喷嘴配置成以与所述晶片的所述第一顶部表面区域成钝角的角度施加所述加压气体,使得所述加压气体迫使所述污染物颗粒远离所述晶片的中心且朝向所述刀片以被去除。

[0068]

在上述晶片修整和清洗设备中,进一步包括:第一抗静电系统,联接到所述空气喷嘴,其中所述第一抗静电系统包括用以接收气体的第一输入管线和第二输入管线,且其中所述第一抗静电系统配置成处理所述气体且产生所述加压气体,使得所述加压气体是电中性的。

[0069]

在上述晶片修整和清洗设备中,进一步包括:溶液喷嘴,配置成将清洗溶液施加到所述晶片的第二顶部表面区域以去除由所述刀片产生的所述污染物颗粒,其中所述第一顶部表面区域进一步包含所述晶片的所述第二顶部表面区域且大于所述晶片的所述第二顶部表面区域,且其中所述溶液喷嘴不同于所述水喷嘴。

[0070]

在上述晶片修整和清洗设备中,其中所述清洗溶液包括表面活性剂。

[0071]

在上述晶片修整和清洗设备中,进一步包括:第二抗静电系统,联接到所述溶液喷嘴,其中所述第二抗静电系统包括用以接收气体的第一输入管线和用以接收去离子水的第二输入管线,且其中所述第二抗静电系统配置成处理所述气体和去离子水以产生所述清洗溶液,使得所述清洗溶液是电中性的且包括分布在所述去离子水中的纳米气泡。

[0072]

在其它实施例中,本公开涉及一种晶片修整和清洗设备,包括:刀片,配置成去除晶片的受损边缘部分但不去除晶片的未受损边缘部分,其中通过刀片去除受损边缘部分定义晶片的新侧壁;晶片卡盘,配置成支撑晶片;水喷嘴,具有第一喷雾区域,所述第一喷雾区域配置成在刀片处与晶片的新侧壁交叠且清洗所述晶片的所述新侧壁;溶液喷嘴,具有第二喷雾区域,所述第二喷雾区域配置成在刀片处与晶片的未受损边缘部分交叠且清洗所述晶片的所述未受损边缘部分,其中第二喷雾区域毗邻第一喷雾区域;以及空气喷嘴,远离晶片卡盘的中心向外导向,且具有配置成在刀片处与晶片的未受损边缘部分交叠的第三喷雾区域,其中第三喷雾区域大于第二喷雾区域且包含所述第二喷雾区域。

[0073]

在上述晶片修整和清洗设备中,其中所述受损边缘部分和所述未受损边缘部分各

自是环形且环绕所述晶片的中心部分,且其中所述未受损边缘部分位于所述晶片的所述中心部分与所述晶片的所述受损边缘部分之间。

[0074]

在上述晶片修整和清洗设备中,其中所述第一喷雾区域配置成在所述刀片处与所述晶片的所述未受损边缘部分交叠。

[0075]

在上述晶片修整和清洗设备中,其中所述溶液喷嘴使用清洗溶液清洗所述未受损边缘部分,所述清洗溶液包括分散于去离子水中的纳米气泡。

[0076]

在上述晶片修整和清洗设备中,进一步包括:第一抗静电系统,联接到所述空气喷嘴且配置成产生不带电的加压气体。

[0077]

在上述晶片修整和清洗设备中,进一步包括:第二抗静电系统,联接到所述溶液喷嘴且配置成产生不带电的清洗溶液。

[0078]

在上述晶片修整和清洗设备中,其中所述晶片卡盘配置成旋转,且其中所述刀片、所述水喷嘴、所述溶液喷嘴以及所述空气喷嘴配置成在所述晶片卡盘旋转时保持固定。

[0079]

在另外的其它实施例中,本公开涉及一种用于修整和清洗晶片的边缘的方法,所述方法包括:用刀片修整晶片的受损边缘部分以定义晶片的新侧壁,其中所述修整在晶片上产生污染物颗粒;用水喷嘴将去离子水施加到晶片的新侧壁以去除污染物颗粒;以及在晶片的第一顶部表面区域处用空气喷嘴将加压气体施加到晶片,其中加压气体从晶片的中心向外导向以去除残留污染物颗粒,且其中在与修整相同的腔室中进行去离子水的施加和加压气体的施加。

[0080]

在上述用于修整和清洗晶片的边缘的方法中,其中修整所述晶片的所述受损边缘部分围绕所述晶片的圆周持续。

[0081]

在上述用于修整和清洗晶片的边缘的方法中,其中所述晶片包含不同材料的多个层。

[0082]

在上述用于修整和清洗晶片的边缘的方法中,其中在第一时间进行所述修整和所述去离子水的施加,且其中在所述第一时间之后的第二时间进行所述加压气体的施加。

[0083]

在上述用于修整和清洗晶片的边缘的方法中,进一步包括:用溶液喷嘴将清洗溶液施加到所述晶片的第二顶部表面区域以去除残留污染物颗粒,其中所述晶片的所述第二顶部表面区域与所述新侧壁共享边缘,其中所述第一顶部表面区域包含所述第二顶部表面区域且大于所述第二顶部表面区域,且其中在与所述修整相同的腔室中进行所述清洗溶液的施加。

[0084]

在上述用于修整和清洗晶片的边缘的方法中,其中在所述去离子水的施加与所述加压气体的施加之间进行所述清洗溶液的施加。

[0085]

在上述用于修整和清洗晶片的边缘的方法中,其中同时进行所述去离子水的施加、所述清洗溶液的施加以及所述加压气体的施加。

[0086]

前文概述若干实施例的特征以使得本领域的技术人员可更好地理解本公开的方面。本领域的技术人员应了解,其可以容易地将本公开用作设计或修改用于实现本文中所引入的实施例的相同目的和/或达成相同优势的其它工艺和结构的基础。本领域的技术人员还应认识到,此类等效构造并不脱离本公开的精神和范围,且本领域的技术人员可在不脱离本公开的精神和范围的情况下在本文中进行各种改变、替代以及更改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1