对准器以及对准器的修正值计算方法与流程

[0001]

本发明涉及一种提高载置半导体晶圆并检测形成于半导体晶圆的外周缘部的凹口、定向平面(orientation flat)而定位于给定的旋转位置的晶圆对准器的对准精度的技术。

背景技术:

[0002]

在半导体器件的制造工序中,在无尘室内,将作为半导体器件的基板的半导体晶圆多片收纳在具备被称为foup(front opening unified pod,前开式晶圆传送盒)的多个搁板层的密闭容器中来搬运。被收纳在foup中来搬运的半导体晶圆在被称为迷你环境空间的高度清洁的环境中从foup内被取出,接受检查、加工等各种处理。

[0003]

另外,例如在电子电路的图案形成、蒸镀、化学蒸气沉积等加工、各种检查等的半导体晶圆的位置信息必需的工序中,将凹口、定向平面(orientation flat)这样的形成于半导体晶圆的外周缘部的缺口部和半导体晶圆的中心点始终准确地定位在给定的位置成为重要的前期工作。故而,在上述加工/制造工序、检查工序之前,需要将半导体晶圆放置在被称为对准器的晶圆定位装置上,检测半导体晶圆的中心点的位置和缺口部的位置,使半导体晶圆准确地移动到正确的位置,然后移交给各种加工装置、各种检查装置。而且,近年来,随着半导体晶圆的电路图案的微细化,要求比以往高的精度的定位。

[0004]

一般地,对准器形成为圆柱状,具备基台、可旋转地配置于其上的作为晶圆载置台的主轴、配置在基台的端部并检测半导体晶圆的周缘部的线传感器、以及使主轴旋转的主轴旋转机构。还有具备使主轴和旋转驱动部在x轴方向、y轴方向以及z轴方向上移动的主轴移动机构的对准器。主轴旋转机构具备固定于电动机的输出轴的驱动带轮、安装于与主轴同轴地固定的支撑轴的从动带轮、以及绕挂于驱动带轮和从动带轮的齿形带。另外,旋转驱动主轴的电动机使用驱动轴的旋转角度控制容易的步进电动机、伺服电动机。主轴是水平地载置半导体晶圆的晶圆载置台,形成有用于吸附保持水平地放置在主轴上的晶圆w的吸附孔,吸附孔经由配管构件与真空源连接。根据上述结构,对准器在保持载置于主轴上的半导体晶圆的状态下通过电动机使半导体晶圆旋转,通过由线传感器测量半导体晶圆的周缘部,从而准确地检测半导体晶圆相对于主轴旋转中心轴的偏移量。

[0005]

然而,近年来,随着半导体设计规则的微细化发展,对准器必须以比以往更高的精度对半导体晶圆进行定位。在此,提高定位精度时的障碍之一是,可举出,形成于齿形带的齿的间距精度不满足对对准器所要求的定位精度。故而,在专利文献1中公开了如下技术:在与主轴的支撑轴同轴上安装编码器,通过直接检测主轴的旋转位置来提高定位精度。另外,作为缓和由形成于齿形带的内齿的间距宽度的变动引起的位置偏移的方法,如专利文献2所记载的那样,公开了如下技术:切断齿形带而形成多个带,并错开相位地绕挂在带轮上,以抵消带的间距宽度的周期性变动。现有技术文献专利文献

[0006]

专利文献1:特开2002-164419号公报专利文献2:特开2013-157462号公报

技术实现要素:

发明所要解决的课题

[0007]

然而,在上述专利文献1记载的技术中,虽然通过安装编码器而提高了位置精度,但由于在以往的对准器的结构中追加编码器而导致制造成本增大,进而导致装置大型化这样的结果。另外,在专利文献2记载的技术中,虽然因齿形带的齿间距的变动而导致的位置偏移得到了缓和,但无法达到满足所要求的精度的位置偏移的消除。

[0008]

本发明是鉴于上述课题而完成的,目的是低成本地提供一种对准器,该对准器计算与形成于齿形带的内齿的每个制造误差对应的修正值,并且即使使用内齿的间距精度低的齿形带也能够实现高定位精度。另外,目的是提供如下一种方法:即使在驱动齿形带的电动机的旋转角度信息丢失的情况下,也能够短时间确定带轮和齿形带的当前的旋转位置,从而获取能够应用所存储的修正值的校正用检测数据。用于解决课题的技术方案

[0009]

为了实现上述目的,本发明的修正值计算方法是一种在晶圆定位装置中对由齿形带的制造误差引起的从动带轮的旋转方向的位置偏移进行修正的修正值计算方法,所述晶圆定位装置具备:能控制旋转角度的电动机;驱动带轮,其由所述电动机进行驱动;所述从动带轮,其相对于所述驱动带轮以给定的旋转比构成;所述齿形带,其与所述驱动带轮和所述从动带轮啮合,并绕挂在所述驱动带轮和所述从动带轮之间;主轴,其以同心轴状固定于所述从动带轮,并具有固定半导体晶圆的固定单元;校准传感器,其检测固定在所述主轴上的半导体晶圆的周缘;带轮检测传感器,其检测所述从动带轮的旋转位置;以及控制部,所述修正值计算方法包括:基准值存储步骤,所述电动机进行原点搜索,由所述带轮检测传感器检测所述驱动带轮、所述从动带轮以及所述齿形带分别位于基准位置时的所述从动带轮的旋转位置,并将该检测值存储在控制部中;检测值存储步骤,在使所述电动机进行用于使所述从动带轮旋转一圈的给定的旋转动作后,由所述带轮检测传感器检测所述从动带轮的旋转位置,并将该检测值存储在所述控制部中;以及修正值计算步骤,执行所述检测值存储步骤直到所述驱动带轮、所述从动带轮以及所述齿形带全部恢复到各自的所述基准位置为止,根据在所述控制部中存储的所述检测值,使所述控制部计算对所述从动带轮的每旋转一圈的所述位置偏移进行修正的修正值。

[0010]

根据上述方法,由于能够计算出相对于驱动带轮、从动带轮以及齿形带的各相位的修正值,因此能够准确地实施半导体晶圆的校准动作。

[0011]

本发明的基准检测数据获取方法还包括:基准检测数据获取步骤,创建以上述第一形态的修正值计算方法计算出的所述检测值的图表,并计算所述图表的每个给定的检测范围的斜率。另外,本发明的校正用检测数据获取方法还包括:校正基准位置存储步骤,使丧失了旋转角度信息的所述电动机工作并进行原点搜索,由所述带轮检测传感器检测所述原点搜索动作后的所述从动带轮的旋转位置,并将检测值存储在所述控制部中;校正检测值存储步骤,接下来,在使所述电动机进行用于使所述从动带轮旋转给定的次数的旋转动作之后,以给定的次数反复进行由所述带轮检测传感器检测所述从动带轮的旋转位置的动

作,将每个所述旋转动作的所述带轮检测传感器所检测的校正检测值存储在所述控制部中;校正基准检测数据获取步骤,创建所述控制部中存储的所述检测值的图表,计算所述图表的每个给定的检测范围的斜率;以及相位确定步骤,比较所述基准检测数据获取步骤中创建的所述图表与所述校正基准检测数据获取步骤中创建的所述图表,并确定所述驱动带轮、所述从动带轮以及所述齿形带的相位。

[0012]

通过设为上述结构,即使在由于停电、失步等而丧失旋转位置信息的情况下,对准器也能够再次对电动机进行原点搜索,确定驱动带轮、从动带轮以及齿形带的当前的相位,能够短时间找出与当前的相位对应的修正值。由此,对准器能够短时间再次开始准确的定位动作。

[0013]

另外,关于本发明所涉及的对准器,在形成于所述齿形带的内齿的数量、形成于所述驱动带轮的外齿的数量以及形成于所述从动带轮的外齿的数量中,不存在1以外的公约数。通过设为上述结构,在从动带轮的旋转次数成为与齿形带的内齿的数量相同的数量之前,驱动带轮、从动带轮、齿形带的各旋转位置的组合不会重复,因此能够计算出从动带轮的各旋转的修正值。

[0014]

另外,通过将形成于齿形带的内齿的数量设为质数,能够选择各种齿数的驱动带轮和从动带轮,设计上的限制变小。进而,通过将形成于从动带轮的外齿的数量设定为形成于所述驱动带轮的外齿的数量的整数倍,能够容易地计算为了使从动带轮旋转一圈所需要的驱动带轮的转速,能够降低控制部的运算的负荷。发明效果

[0015]

根据本发明,计算与形成于齿形带的各个齿对应的修正值,即使使用齿的间距精度低的齿形带,也能够实现高定位精度。另外,即使在失去了驱动齿形带的电动机的旋转角度信息的情况下,也能够容易地确定带轮和齿形带的当前的相位,获取能够应用对应的修正值的校正用检测数据。

附图说明

[0016]

图1是表示本发明的一个实施方式的对准器的立体图。图2是表示本发明的一个实施方式的对准器的剖视图。图3是表示齿形带的概要的剖视图。图4是表示齿形带的内齿的制造误差的概要图。图5是表示本实施方式的对准器的旋转驱动部分的图。图6是表示本实施方式的对准器的从动带轮的位置检测动作的图。图7是表示本实施方式的对准器的动作的概略图。图8是表示本实施方式的对准器的动作的概略图。图9是本实施方式的对准器检测出的基准检测数据的图表。图10是表示本发明的其他实施方式的图。图11是记载从动带轮的每旋转一圈的齿的进给量和齿形带的基准齿g1的移动位置的表。图12是记载从动带轮的每旋转三圈的齿的进给量和基准齿g1的移动位置的表。图13是表示每当基准齿g1前进180个齿所检测出的检测值的图表。

图14是表示图9所示的图表的近似直线的图表。图15是表示图13所示的图表的近似直线的图表。图16是表示基准检测数据的获取的过程的图。图17是表示校正用检测数据的获取和比较的过程的图。图18是表示本发明的一个实施方式的控制部14的结构的框图。图19是表示本实施方式的对准器的动作的概略图。

具体实施方式

[0017]

以下,参照附图对本发明的实施方式进行详细说明。图1是表示本发明的对准器1的一个实施方式的立体图,图2是将图1的框体部分设为剖面而表示内部构造的概要的部分剖面侧视图。本实施方式的对准器1用于检测半导体晶圆w的中心点的位置的偏移量和凹口n、定位平面这样的形成于晶圆外周缘的缺口部的位置,准确地定位在预先设定的给定的位置。本实施方式的对准器1具备:上表面板3,其在上部竖立设置有晶圆暂置台2;以及x轴驱动机构4和y轴驱动机构5,配置在其上表面板3的下部,且配置在相互正交的位置(参照图2)。通过这些x轴驱动机构4以及y轴驱动机构5,能够使配置在上表面板3的下方的升降机构6在xy平面内移动。另外,在升降机构6的升降台7,具备主轴8和用于使载置在主轴8上的半导体晶圆w在水平面内旋转的主轴驱动电动机9。驱动带轮10与输出轴9a的旋转中心轴c1同心轴状地固定于该主轴驱动电动机9的在铅直方向上延伸的输出轴9a。另外,主轴11相对于主轴8同心轴状地固定于主轴8的下部,从动带轮12相对于主轴8以及主轴11同心轴状地固定于主轴11的下端。另外,主轴11经由轴承17能旋转地支承于升降台7,主轴8、主轴11、从动带轮12成为能够以在铅直方向上延伸的旋转中心轴c2为旋转中心一体地旋转的结构。

[0018]

驱动带轮10和从动带轮12均为带齿的带轮,在这两个带轮10、12之间卷挂有齿形带13(以下,适当简称为“带”)。本实施方式的对准器1所具备的主轴驱动电动机9使用步进电动机等能够进行输出轴9a的精密的旋转角度控制的电动机,主轴驱动电动机9的工作由控制部14控制。另外,本实施方式的对准器1所具备的主轴8是水平地保持晶圆w的晶圆保持台。在主轴8上形成有吸附孔15,该吸附孔15用于利用真空压力吸附保持被水平放置在主轴8上的晶圆w,吸附孔15经由配管构件与未图示的真空源连接。此外,将半导体晶圆w保持在主轴8的方式不限于利用真空压力的方法,也可以是把持半导体晶圆w的周缘部的夹持方式的保持方式、其他公知的保持方式。

[0019]

固定在下表面板16上的x轴驱动机构4由以下部件构成:滑动导轨(未图示),其在x轴方向上引导在上表面固定有y轴驱动机构5的移动部件4a;滚珠丝杠机构(未图示),其与该滑动导轨平行地配置,并与移动部件4a螺合;以及x轴驱动电动机4b,其使在x轴方向上延伸的该滚珠丝杠机构的旋转轴旋转。y轴驱动机构5由以下部件构成:滑动导轨(未图示),其在y轴方向上引导载置有升降机构6的移动部件5a;滚珠丝杠机构(未图示),其与该滑动导轨平行地配置,并与移动部件5a螺合;以及y轴驱动电动机5b,其使该滚珠丝杠机构的在y轴方向上延伸的旋转轴旋转。升降机构6是使固定有主轴驱动电动机9的升降台7在铅直方向上升降移动的机构。升降机构6由在z轴方向上引导升降台7的公知的滑动导轨(未图示)和与该滑动导轨平行地配置的公知的气缸构成。气缸经由配管与未图示的空气供给源连接,通过接通/断开配置在配管中途的未图示的电磁阀,气缸的活塞杆伸缩,使升降台7在铅直

方向上升降移动。通过由这些x轴驱动机构4、y轴驱动机构5、升降机构6构成的主轴移动单元18,主轴8能够进行向水平方向以及铅直方向的移动。此外,构成主轴移动单元18的各电动机4b、5b、9全部使用能够进行旋转轴的精密的角度控制的步进电动机,另外,各电动机4b、5b、9的工作由控制部14控制。

[0020]

在上表面板3的被切成狭缝状的部分3a上,以从上下夹持被载置在主轴8上的晶圆w的周边部的方式具备校准传感器19。该校准传感器19是具有投光器19a和受光器19b的线传感器,该投光器19a具备配置为直线状的多个投光部,该受光器19b具备在与投光部对应的位置处配置为直线状的多个受光部,该校准传感器19配置为半导体晶圆w的下方和上方相互对置,并且从投光器19a照射的检测光的光轴与配置在主轴8上的半导体晶圆w的旋转方向垂直。另外,多个投光部和受光部配置为分别与通过主轴8的旋转中心的半径方向的线段匹配。该校准传感器19测量所载置的半导体晶圆w的中心位置相对于主轴8的旋转中心轴c2的偏心量(偏移量)和偏心方向(偏移方向)。这能够通过受光器19b检测从投光器19a照射的检测光被晶圆w外周缘遮挡的状态的检测值(受光量)来测量。由受光器19b检测出的检测值被作为电信号发送到控制部14,并且由控制部14进行运算处理。一般地,半导体晶圆w被收纳在foup中,在由输送机器人取出时,从设计上的给定的位置偏移而被收纳或取出的情况很多。因此,对准器1使保持在主轴8上的半导体晶圆w旋转并检测偏心量,通过控制部14,以半导体晶圆w的实际的中心点位置位于预先确定的适当的中心位置的方式,暂时放置在晶圆暂置台2上。其后,使主轴8在水平方向上移动,以使半导体晶圆w的中心位置和主轴8的中心轴匹配,从而换持半导体晶圆w。进而,使半导体晶圆w在水平方向上旋转,以使凹口n位于预先确定的旋转位置。

[0021]

此外,本实施方式的对准器1具备使主轴8在水平方向以及铅直方向上移动的驱动机构,如上所述,在检测到半导体晶圆w的位置偏移之后,主轴8成为换持半导体晶圆w的结构。但是,本发明不限于此,即使是不具备使主轴8在水平方向上移动的x轴驱动机构4、y轴驱动机构5、升降机构6这样的主轴移动单元18,而仅具备使主轴8旋转动作的机构的单轴控制型对准器,也能够充分应用本发明。在此情况下,检测出的半导体晶圆w的从中心点的位置偏移量和角度偏移的信息被发送到晶圆输送机器人,在晶圆输送机器人用晶圆手部保持半导体晶圆w时,在使晶圆手部移动到抵消该位置偏移量的位置之后,通过保持半导体晶圆w来修正半导体晶圆w的位置偏移。

[0022]

图5是表示对准器1的旋转驱动机构的一个例子的图,表示本实施方式的对准器1所具备的驱动带轮10、从动带轮12以及带13的概略图。在固定于输出轴9a的驱动带轮10的外周部,以给定的间距形成有外齿10a。另外,在固定于主轴11的从动带轮12的外周部,以给定的间距形成有外齿12b,该外齿12b呈与形成于驱动带轮10的外齿10a同样的形状。另外,在绕挂于这两个带轮10、12之间的带13上,形成有内齿13a,该内齿13a与形成于这两个带轮10、12的外齿10a、12a啮合,通过上述结构,主轴驱动电动机9的输出轴9a的旋转驱动力经由驱动带轮10、带13、从动带轮12、主轴11传递给主轴8。

[0023]

图3示出表示能够应用于本发明的齿形带13的概要的剖视图的一个例子。本实施方式的对准器1所具备的带13是圆环状的定时带,具备:本体部13b,其形成有与各带轮10、12的外齿10a、12a啮合的内齿13a;齿织物13c,其附接到本体部13b的形成有内齿13a的表面;以及抗拉体13d,其埋设于本体部13b。本体部13b由耐热性、耐疲劳性优异且比较轻量的

氯丁橡胶等弹性体形成,在由该氯丁橡胶形成的本体部13b的内部,沿着带13的移动方向(周向)埋设有由玻璃纤维、聚酰胺系化学纤维等制作的抗拉体13d。另外,在本体部13b的表面,粘贴有用于防止磨损的齿织物13c。

[0024]

然而,通过将氯丁橡胶这样的带13的材料注入由配置为同心轴状的直径不同的两个圆筒状的模具所形成的空间来模制带13。在这两个模具当中配置在内侧的模具上,形成有与带13的内齿13a对应的形状的槽。作为制造的过程,首先,在内侧的模具的表面卷绕齿织物13c和抗拉体13d之后,在使内侧的模具移动到外侧的圆筒状的模具的内部空间之后,使高温的带材料在加压的状态流入内侧的模具和外侧的模具之间的空间。其后,冷却并从模具取出之后,将成形为圆筒状的带原材料沿圆周方向裁断为给定的宽度,从而完成带13。

[0025]

图4是用于说明齿形带的内齿的制造误差的概念图,(a)表示以均等的间距p模制的情况,(b)表示间距不均匀的情况。通过将由上述工序制造的带13调整到适当的安装张力而绕挂在驱动带轮10和从动带轮12之间,从而能够容易地进行没有齿隙的驱动力的传递。然而,在带13中,由于模制后的收缩、带材料的加工不均匀等,各内齿13a没有被模制为相同的大小,内齿13a的间距变成大于规定的尺寸p的尺寸p1,或者变成小于规定的尺寸p的尺寸p2。进而,各内齿13a的大小变为小于规定的大小p3的尺寸p4或大于规定的大小p3的尺寸p5,从而产生微小的间距误差。另外,由于用化学纤维等制作的抗拉体13d的弹性系数的不均匀,也会产生带13的微小的间距误差。由于该微小的内齿13a的间距误差,驱动带轮10的旋转不能准确地传递到从动带轮12,存在相对于驱动带轮10的旋转产生从动带轮12的旋转不均匀的情况。特别是,在测量半导体晶圆w的周缘时,由于该偏移,成为产生不能满足所要求的对准精度的问题的原因。

[0026]

在本实施方式的对准器1所具备的驱动带轮10的外周,以均等的间距形成有30个外齿10a,在从动带轮12的外周,以均等的间距形成有60个外齿12b。在此,如图4的(a)所示,在形成于带13的内齿13a以均等的间距p模制的情况下,若驱动带轮10旋转两圈,则从动带轮12准确地旋转一圈。但是,如图4的(b)所示,在带13的内齿13a的形状、间距不均匀的情况下,驱动带轮10的旋转不能准确地传递到从动带轮12,从动带轮12和主轴8、进而保持在主轴8上的半导体晶圆w不能移动到与驱动带轮10的旋转对应的准确的旋转位置。

[0027]

因此,本发明的发明人发现了一种通过简易的结构来消除由带13的制造误差引起的半导体晶圆w的定位精度的降低的方法。发明人发现的方法是,从动带轮12每旋转一圈,由传感器检测由该带13产生的从动带轮12的旋转不均匀(旋转偏移),根据该检测值计算从动带轮20相对于基准位置(后述)的旋转位置偏移量。而且,在半导体晶圆w的校准时,应用与该从动带轮12的每旋转一圈的位置偏移量对应的修正值,进行半导体晶圆w的准确的定位。进而,即使在由于电源断开等而使主轴驱动电动机9的旋转角度信息(脉冲信息)丢失的情况下,也能够通过将那时的驱动带轮10、从动带轮12和带13的旋转偏移与最初检测到的检测值(旋转偏移)进行比较,并执行应用于当前的位置的基准位置校正方法,从而在短时间返回到能够使用上述原始修正值的状态。特别是,在驱动带轮10和从动带轮12被设定为给定的减速比,进而,在与形成于驱动带轮10和从动带轮12的外齿10a、12a啮合的带13的内齿13a的数量是质数的情况下,本发明的方法被更有效地实施。

[0028]

如图5所例示,本实施方式的驱动带轮10在周缘上以给定的间距形成有30个外齿10a,从动带轮12在周缘上以给定的间距形成有60个外齿12a。另外,绕挂在驱动带轮10和从

动带轮12上的带13以给定的间距模制有质数即199个与这些外齿10a、12a啮合的内齿13a。通过上述结构,若驱动带轮10旋转两圈,则通过该旋转,带13环绕60个齿的量,其结果,从动带轮12旋转两圈。

[0029]

驱动带轮10固定在与主轴驱动电动机9的输出轴9a的旋转中心轴c1同心的轴上。对主轴驱动电动机9,使用能够进行输出轴9a的精密的角度控制的步进电动机,主轴驱动电动机9的分辨率优选具有例如能够对每1脉冲进行0.0225

°

的角度控制的高精度的分辨率。进而,透光式的原点传感器22经由支架固定在主轴驱动电动机9的下部,通过固定在输出轴9a上的原点挡块23对该原点传感器22的光轴进行遮光,控制部14能够探测出主轴驱动电动机9的输出轴9a和驱动带轮10位于原点位置(参照图5)。另外,在从动带轮12的附近,配置有检测从动带轮12的旋转位置的带轮检测传感器20,在从动带轮12的上表面,固定有用于对带轮检测传感器20的光轴进行遮光的挡块21。

[0030]

在本说明书中,将驱动带轮22、带13以及从动带轮12处于图5的状态作为基准位置来进行说明。即,将满足以下所有条件的位置作为驱动带轮22、带13、从动带轮12各自的基准位置:与驱动电动机9的输出轴9a联动地移动的驱动带轮10停止在驱动电动机9的挡块23对原点传感器22遮光的位置,带13的基准齿g1停止在驱动带轮10的左端的原点位置o1,从动带轮12的挡块21的前半部分移动至带轮检测传感器20的中央而处于半遮光的状态(参照图6的(a)的位置)。但是,这是一个例子,可以将挡块21的后半部分对带轮检测传感器20的一半进行遮光的状态、或者挡块21的一部分对带轮检测传感器20的给定的一部分进行遮光时设置为从动带轮的基准位置。

[0031]

在图6的(a)、(b)、(c)中,表示用于对设置于从动带轮12的周缘侧的带轮检测传感器20的一个例子以其各种检测状态进行说明的部分扩大图。带轮检测传感器20是由受光器检测从多个投光器照射的检测光的透光式传感器,通过受光器检测从投光器照射并被挡块21遮光的多个光轴的光,来探测从动带轮12的旋转位置。以直线状配置于带轮检测传感器20的多个投光器配置为光轴垂直于从从动带轮12的旋转中心轴c2向半径方向延伸的线段l2。

[0032]

该带轮检测传感器20通过受光器检测根据挡块21遮挡从投光器照射的检测光的状态而变化的受光量,根据该检测出的受光量的大小(检测值)来测量从动带轮12旋转两圈时的准确的旋转位置。例如,如图6的(a)所示,将挡块21对排成一列的位置光轴当中前侧的一半的光轴进行遮光的位置作为从动带轮12的基准位置来测量受光量的大小(检测值),并作为基准位置处的受光量预先进行存储。接下来,在从动带轮旋转一圈时,因带13的制造误差,如图6的(b)所示,在从动带轮12停止在比基准位置稍微前方(近前侧)的情况下,挡块21遮光的光轴(光量)少于一半,由受光器检测出比基准位置处的受光量多的光量。另外,如图6的(c)所示,在从动带轮12停止在比基准位置后方(超过)的情况下,一半以上的光轴(光量)被挡块21遮光,因此由受光器检测出比基准位置处的受光量少的光量。因此,通过比较各旋转位置处的检测值和基准位置处的检测值,能够根据检测值的大小来识别从动带轮12的旋转位置的偏移量。即,如图6的(b)所示,在检测值大的情况下,可知从动带轮停止在基准位置之前,如图6的(c)所示,在检测值小的情况下,可知从动带轮超过基准位置而停止。此外,能够根据检测值的大小(受光量的大小)来判断在何种程度之前或者超过而停止。由带轮检测传感器20检测出的这些检测值作为电信号被发送到控制部14,控制部14根据该检

测值计算从动带轮12的位置,并存储在控制部14所具备的存储单元中。

[0033]

首先,使用图7以及图8对出厂时或者装置的安装时等的“基准检测数据”的获取进行说明。“基准检测数据”是指从驱动带轮10、带13、从动带轮12位于基准位置时开始,驱动驱动带轮使从动带轮12每旋转一圈而记录每旋转一圈的带轮检测传感器20的检测值,并且直到驱动带轮10、带13、从动带轮12全部返回到全部基准位置为止的一个周期量的检测数据(检测值的集合)、或者基于该检测数据计算出的修正值数据(修正值的集合)。

[0034]

图7的(a)是表示驱动带轮10、带13、从动带轮12位于基准位置的状态的图(与图5相同的位置)。此外,在以下的说明中,如上所述,将图6的(a)的挡块21将带轮检测传感器20半遮蔽的状态的位置设为f1,将驱动电动机位于原点位置的状态的驱动带轮的挡块23的位置设为e1来说明从动带轮20的基准位置。另外,将连结驱动带轮的旋转中心c1和e1的线段设为l1,将连结从动带轮的旋转中心c2和f1的线段设为l2,另外,将停止在图7的(a)的基准位置处的驱动带轮10的左端位置o1的带13的对应部位设为基准齿g1。

[0035]

图7的(b)是表示使用没有制造误差的理想的齿形带24,使驱动带轮旋转两圈而使从动带轮12旋转一圈情况下的、齿形带24的基准齿g1的位置o2和从动带轮12的旋转位置的图。在使用没有制造误差的齿形带24的情况下,驱动带轮10和从动带轮12的旋转不会产生误差,因此即使旋转几次也会停止在与图7的(a)相同的位置即基准位置。此外,以下说明的本实施方式的对准器1具备形成有30个外齿10a的驱动带轮10、形成有60个外齿12a的从动带轮12、以及形成有与这些外齿10a、12a啮合的199个内齿13a的齿形带。在使用完全没有制造时的误差的理想的齿形带24的情况下,若驱动带轮10逆时针旋转两圈而旋转移动至原始基准位置e1,则齿形带24逆时针环绕移动60个齿的量到位置o2。另外,与此联动,从动带轮12也逆时针准确地旋转一圈,返回到线段l2所示的原始基准位置f1,不会产生旋转误差。

[0036]

由于齿形带24的内齿13a的数量“199”是质数,因此在主轴驱动电动机9的原点搜索(驱动电动机的齿的探测)时,每当从动带轮12旋转一圈,处于原点位置o1的基准齿g1在齿形带24的环绕轨道上都不重复地停止在199个停止位置,直到从动带轮12旋转199圈。而且,若从动带轮12的第199次的旋转的动作结束,则齿形带24的基准齿g1返回到与原点搜索之后相同的原点位置o1。图11是记载了从动带轮12的每旋转一圈的齿的进给量和伴随于此的齿形带24的基准齿g1的移动位置的表。在此,最初处于o1的位置的基准齿g1在从动带轮12每旋转一圈时移动到前进了60个齿的位置,在从动带轮12旋转199圈的期间,不会停止在相同位置,在旋转199圈之后才停止在相同的基准位置。

[0037]

接下来,参照图7以及图8对使用通常使用的有制造误差的齿形带即带13的情况下的带13的位置偏移进行说明。图8的(a)(b)是用于对使用有制造误差的带13使驱动带轮10旋转而使从动带轮12旋转两圈的情况下的旋转误差(旋转不均匀)进行说明的图。图8的(a)表示使驱动带轮10旋转两圈而使从动带轮旋转一圈的情况下的状态,图8的(b)还表示使驱动带轮10旋转两圈(从原点搜索旋转四圈)情况下的状态。如图8的(a)所示,带13的各内齿13a具有间距误差,并且旋转角度传递精度低,因此即使使驱动带轮10准确地旋转两圈并旋转移动到基准位置e1,带13的g1也移动到o3并停止,该o3是从使用没有误差的带24的情况下的位置o2(参照图7的(b))稍微偏移的位置。因此,通过有制造误差的带13传递旋转动作的从动带轮12也在旋转一圈之后不能停止在最初基准位置f1,而是停止在从线段l2所示的原始旋转位置稍微偏移的位置即f2(参照图8的(a))。若驱动带轮10从该状态进一步旋转两

圈而使从动带轮旋转一圈,则如图8的(b)所示,带13进一步逆时针环绕移动60个齿的量而移动到具有误差的位置o4,从动带轮12也旋转移动到f3并停止,该f3是从最初的基准位置f1偏移的位置。此外,带13的内齿13a的数量是199,是质数,从动带轮12的外齿12a的数量和带13的内齿的数量的最小公倍数是11940,驱动带轮10的外齿的数量是30个,因此通过驱动带轮10反复398次上述旋转动作,从而从动带轮12旋转199圈,有制造误差的带13和从动带轮12返回到图7的(a)所示的原始基准位置g1、f1,反复以199次为一个周期的同样的动作。(此外,固定在主轴驱动电动机9的输出轴9a上的驱动带轮10不会偏移,每旋转一圈总是返回到e1的位置)。

[0038]

参照图8和图11进行说明,若在主轴驱动电动机9的原点搜索时将位于原点位置o1的基准齿g1设为带13的第一内齿13a的位置,则为了使从动带轮12逆时针旋转一圈,若驱动带轮10逆时针旋转两圈以使带13逆时针进给60个齿,则基准齿g1从带13的第一内齿13a的位置移动到第61个内齿13a的位置。进而,若驱动带轮12逆时针旋转两圈而使带13逆时针进给60个齿,则基准齿g1从带13的第61个内齿13a的位置移动到第121个内齿13a的位置。这样,驱动带轮10每旋转两圈,带13就依次进给60个齿,基准齿g1从第61个齿的位置向第121个齿的位置、第181个齿的位置、第42个齿的位置移动。带13的内齿13a的数量是199个质数,因此基准齿g1以从第1齿向第61齿、从第61齿向第121齿、从第121齿向第181齿的移动的方式依次移动到60个齿尖的齿的位置。在此,重要的点是,从某个齿的位置移动到60个齿尖的齿这样的移动模式在第199次的移动结束之前不进行相同模式的移动。即,在本实施方式的对准器1的结构中,关于用于使从动带轮12旋转一圈的动作,在带13上存在199种移动模式。而且,由于带13的制造误差,从动带轮12的旋转一圈后的停止位置停止在从基准位置f1偏移的位置,因此,每当199种各移动模式的移动结束,就由带轮检测传感器检测从动带轮12的每旋转一圈的偏移量,并计算其修正值,将带13的各移动模式与偏移量以及修正值进行关联,无论是哪种移动模式,都使从动带轮12按照准确地移动到基准位置f1的方式进行动作。

[0039]

在以从动带轮12从基准位置旋转199圈而返回到原始基准位置为一个周期的从动带轮12的旋转动作中产生的、由带13的制造误差引起的每旋转一圈的从动带轮12的旋转位置的变化(偏移),作为带轮检测传感器20的检测值的变化,从动带轮12每旋转一圈,就全部被存储。而且,从基准位置到旋转199圈,每旋转一圈,求出各检测值和基准位置f1处的带轮检测传感器20的检测值的差值,根据该差值计算从动带轮12的每旋转一圈的偏移量。控制部14根据该差值计算驱动带轮10的各转速的修正值并进行存储。另外,也能够在获取带轮检测传感器20的检测值的同时计算修正值,仅预先存储修正值。此外,修正值优选作为驱动电动机的控制脉冲数来计算。

[0040]

在此计算的修正值用于修正主轴驱动电动机9的工作,以消除从动带轮的旋转的偏移。具体而言,在实际进行半导体晶圆w的定位和凹口n的检测时,通过将上述存储的修正值应用于校准传感器19检测出的值,修正主轴驱动电动机9的工作,从而能够进行从动带轮12和主轴8、进而载置于主轴8的半导体晶圆w的精确的定位。在本实施方式的修正方法中,将199次检测出的偏移量假定为带13的各内齿13a各自的固有的偏移量,预先计算出针对因带13的各内齿13a的位置偏移而产生的从动带轮12的旋转不均匀的修正值并进行保存,根据主轴驱动电动机9的旋转角度应用该修正值,从而进行半导体晶圆w的准确的定位。

[0041]

换言之,在上述从动带轮12和带13的齿数的情况下,从动带轮12的每旋转一圈的带轮检测传感器20的检测值以199次为一个周期周期性地反复。故而,与以199次为一个周期的带13的环绕移动的199种相位同步地,描绘出从动带轮12的每旋转一圈的带轮检测传感器20的检测值和基准位置处的检测值的差,将其假定为从动带轮12的旋转相对于各相位的基准位置的偏移量,计算针对从动带轮12的旋转不均匀的修正值。此外,主轴驱动电动机9的旋转角度控制由控制部14用脉冲值进行控制,因此该修正值换算为脉冲驱动的主轴驱动电动机9的脉冲数。控制部14还预先存储主轴驱动电动机9的旋转角度信息(用于使从动带轮旋转199圈的每次旋转的步进电动机的累积脉冲数:通过修正伴随带的误差的偏移量而获得的累积脉冲数),该旋转角度信息考虑了用于该带13的199种每个相位的修正值。此外,在此,带13的相位是指,带13进行以使从动带轮旋转199圈为一个周期的周转动作(旋转动作)时的特定的定时的带13的旋转位置。

[0042]

由于针对以上所述获取的从动带轮12的旋转不均匀的上述从动带轮12的一个周期量的修正值是以基准位置为起点的修正量,因此前提是确定了修正值为零的起点即基准位置。但是,在一旦切断对准器的电源再次接通的情况下,或者由于某种原因而丢失了驱动电动机9的旋转角度信息的情况下,由于不知道起点,所以不能应用所存储的修正值来修正旋转不均匀。故而,需要调查在电源接通之后等的从动带轮12的位置位于一个周期(199个位置)的哪个位置(相位),与实际的驱动带轮10、带13、从动带轮12的位置和基于基准检测数据创建的修正值取得同步。为了取得该同步而进行的最初的动作是原点搜索。在原点搜索中,探测驱动电动机9的刮板22。通过原点搜索,将探测到刮板22的位置作为临时基准位置,进行与出厂时的基准检测数据获取的动作大致相同的动作。

[0043]

用于取得原点搜索后的同步的动作与基准检测数据的获取的动作大致相同,因此使用图7以及图8进行说明。此外,对进行了电源再次接通后的原点搜索之后的驱动带轮10、带13、从动带轮12的位置处于图8的(a)的状态进行说明。由于不知道原点搜索在哪个定时执行,因此原点搜索之后的带13的位置、从动带轮12的位置不一定停止在出厂时设定时的基准位置。对于原点搜索之后的基准齿g1和从动带轮12的停止位置,例如,若基准齿g1停止在图8的(a)的o3的位置,则接下来如果驱动带轮10旋转两圈而使从动带轮12旋转一圈,则基准齿g1移动到o4的位置。而且,驱动带轮10每旋转两圈,从动带轮12就旋转一圈,基准齿g1依次移动到60个齿尖的位置。将进行了该电源再次接通后的原点搜索之后的基准齿g1的位置o3设为临时基准,获取从动带轮12的每旋转一圈的检测值。此外,驱动带轮不受带13的制造误差的影响,因此与基准位置的情况相同。

[0044]

以下,与获取基准检测数据的情况相同,在获取临时基准数据(校正用检测数据)的情况下,也如图8的(a)、(b)所示,从使从动带轮12旋转情况下的每旋转一圈的带轮检测传感器20获取检测值并进行存储,检测修正值。寻找基于在此之后获取的临时基准数据的一个周期内的修正值的变化模式和出厂时的修正值的变化的模式一致的位置,确定临时基准位置位于出厂时的一个周期的哪个位置,使原点搜索后的带13和从动带轮12的位置同步。对于具体的同步方法,在以下进行说明。此外,在以下的说明中,将获取该临时基准数据的处理称为第二基准位置检测,并将取得同步的处理称为校正旋转位置检测。

[0045]

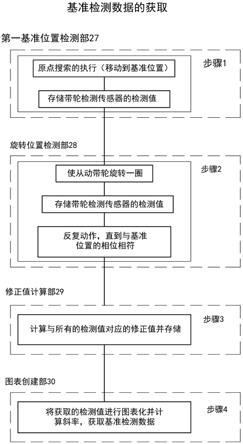

接下来,对进行旋转位置的检测的控制部14进行说明。图18是表示控制部14的结构的框图。控制部14具备进行本发明的旋转位置检测动作的第一基准位置检测部27、旋转位置检测部28、修正值计算部29、图表创建部30、第二基准位置检测部31、校正用旋转位置检测部32、校正用图表创建部33以及相位确定部34。另外,控制部14具备接收来自各种传感器、输入装置等的信号的输入单元、发送对于电动机等的动作控制信号的输出单元、存储动作程序、各种数据的存储单元、与主机pc等之间进行通信的通信单元。这些动作处理通过控制部14所具备的运算处理部,按照预先存储在存储单元中的动作程序来进行。

[0046]

接下来,对从动带轮12的旋转位置的检测过程进行说明。图16是表示基准检测数据的获取处理过程的流程图。在以下的说明中,对使用本实施方式的驱动带轮10、带13、从动带轮12(齿数分别为30、199、60)的情况进行说明。在对准器1接通电源之后,第一基准位置检测部27使主轴驱动电动机9工作并进行原点搜索,将原点搜索之后的带轮检测传感器20的检测值作为从动带轮12的基准位置处的检测值(原点基准数据)进行储存(基准值存储步骤:步骤1)。接下来,旋转位置检测部28通过使驱动带轮10准确地旋转两圈而使从动带轮12旋转一圈,存储使从动带轮12旋转一圈之后的带轮检测传感器20的检测值。旋转位置检测部28反复进行同样的驱动带轮10的旋转两圈的动作和带轮检测传感器20的检测,直至从动带轮12旋转199圈,将199个检测值全部存储(检测值存储步骤:步骤2)。此外,在本实施方式的对准器1中,由于模制有199个带13的内齿13a,因此进行199次检测动作,但本发明不限于该次数。总之,进行检测动作直到驱动带轮10、从动带轮12、带13分别返回到与基准位置时相同的相位(相同的位置)。

[0047]

若反复从动带轮12的旋转动作而使驱动带轮10、从动带轮12、带13返回到基准位置,则修正值计算部29根据上述检测出的检测值计算与从动带轮12的199圈旋转的各自的检测值对应的修正值并进行存储(修正值计算步骤:步骤3)。能够将带轮检测传感器20的从动带轮12的各旋转位置处的检测值和原点基准数据进行比较,并将该检测值的差值作为修正值进行存储。另外,也能够将检测值的差值转换为主轴驱动电动机9的步骤脉冲量并进行存储。通过预先准备基于从动带轮12的偏移量的带轮检测传感器20的检测值的变化量和与偏移量对应的主轴驱动电动机9的脉冲数的表,能够将带轮检测传感器20的检测值的差转换为主轴驱动电动机9的步骤数。此外,优选为旋转位置检测部28将从动带轮12的每旋转一圈的、主轴驱动电动机9的修正后的旋转角度信息作为主轴驱动电动机9的控制信息存储一个周期量(为了使从动带轮12旋转一个周期量(旋转199圈),存储各相位的累积步骤数)。

[0048]

如上所述获得的检测数据(一个周期量的检测值或者修正值等)被重新排列,使得上述内齿13a的位置编号成为升序,并且将横轴设为基准齿g1移动的内齿13a的位置编号、将纵轴设为检测值或修正值来进行图表化。也能够根据该图表求出图表的近似直线,并进行图表化(基准检测数据获取步骤:步骤4)。此外,在图表化的数据中,将成为横轴的内齿13a的位置编号以升序重新排列。由此,创建的图表成为类似于正弦波的波形,容易确定求出近似直线等时的图表的斜率。

[0049]

如上所述,在本实施方式中,带13在从动带轮12旋转199圈之前不会停在以前停止的相同齿的位置,因此将该从动带轮12的199次的旋转动作的数量和带13的各齿13a的各旋转动作后的位置(移动模式)进行关联,将这些199种移动模式假定为旋转移动至带13的各

内齿13a的移动模式下的制造误差,将各旋转时的从动带轮12的从基准位置f1的偏移量视为各个内齿13a的修正值,换言之视为带13的各相位(移动模式)下的修正值。此外,在以下的说明中,对将修正值进行图表化的例子进行说明。

[0050]

将根据通过上述基准值存储步骤、检测值存储步骤的动作而检测到的一系列的检测值计算出的各修正值设为纵轴,将带13的内齿13a的位置编号设为横轴而进行图表化所获得的图就是图9,用近似直线对此进行表示的图表就是图14。此外,通过上述方法检测出的每旋转一圈的检测值、或根据该检测值计算的修正值是基准检测数据。从动带轮12的每旋转一圈的主轴旋转电动机9的脉冲数是已知的,因此在实际对半导体晶圆w进行校准时,对于主轴8上的半导体晶圆w的检测数据,使主轴驱动电动机9进行与该修正值(脉冲数)对应的旋转动作,从而进行半导体晶圆w的准确的定位。

[0051]

接下来,对主轴驱动电动机9的脉冲信息消失时(电源接通时等)的、基准位置校正方法进行说明。在主轴驱动电动机9是步进电动机的情况下,在电源被切断时、由于某种原因发生失步时,控制部14所保持的步进电动机的旋转角度信息(脉冲信息)被复位,在电源接通时、失步恢复时,进行主轴驱动电动机9的原点搜索(原点位置返回动作)。然而,在本实施方式的对准器1的情况下,仅对主轴驱动电动机9进行原点搜索,不能识别驱动带轮10、从动带轮12以及带13的位置关系是否返回到了获取基准检测数据时的基准位置。这是因为,虽然驱动带轮10通过原点传感器能够对返回到原点位置(基准位置)进行识别,但不能确认带13的位置返回到原始基准位置。作为其对策,例如,通过预先将绝对型的编码器与主轴驱动电动机9的输出轴9a连接,从而能够预先存储电源切断时的旋转位置,但是绝对型编码器是昂贵的,并且整个对准器1的制造成本显著增加。

[0052]

因此,在本发明中,按照以下过程使对准器1动作,根据通过该动作检测出的数据,进行用于设定确定驱动带轮10、从动带轮12以及带13的旋转位置的新的基准位置的第一基准位置校正处理。校正的处理过程是,首先接通对准器1的电源,进行主轴驱动电动机9的原点搜索。此时,基准齿g1的位置位于图8的(a)的位置o3。接下来,进行从上述检测值存储步骤到基准检测数据获取步骤的动作。在此,通过使从动带轮12旋转一圈,基准齿g1的位置从图8的(a)的位置o3移动到图8的(b)的o4。进而,通过合计进行199次该动作,基准齿g1依次停止在199个内齿13a的位置。通过进行该动作,取得了相对于驱动带轮10、从动带轮12以及带13的位置关系的全部组合的199个检测数据。进行在此检测到的数据(校正用检测数据)和在出厂时等获取的上述基准检测数据的比较对照,确定当前的驱动带轮10、从动带轮12、带13的旋转位置(相位),将与该相位匹配的修正值作为当前的旋转位置的修正值来应用。

[0053]

对于该新检测出的校正用检测数据和最初从基准位置检测出的基准检测数据的对照,也能够分别对照199个测量值的各个测量值。但是,优选地,提取原始基准检测数据和新测量的校正用检测数据的各自的图表的给定的次数的测量值,求取其图表的斜率,确定与原始数据的斜率匹配的相位,将该位置作为当前的旋转位置。此外,作为根据各个数据计算斜率的方法,优选最小二乘法、求出近似直线、回归直线的方法。

[0054]

在上述方法中,在再次接通电源时,与获取原始基准检测数据的工序同样地,进行每当从动带轮12旋转一圈,就检测199次从动带轮12的位置的工序。故而,由于使从动带轮12旋转199圈,每旋转一圈就检测位置,因此需要大量的时间。因此,作为其他基准位置校正方法,有如下法方:将校正用检测数据的获取数减少到能够与原始基准检测数据的图表的

斜率进行对照的程度,从而使对准器1更迅速地返回到基准位置。将其作为第二基准位置校正方法,参照图17在下面进行说明。

[0055]

在第二基准位置校正方法中,设置第二基准位置检测部31以及校正用旋转位置检测部32,通过与基准检测数据进行对照,确定原点搜索时的旋转位置。作为处理过程,首先,在对准器1电源接通之后,第二基准位置检测部31进行主轴驱动电动机9的原点搜索。通过该原点搜索动作,驱动带轮11停止在基准位置e1,而从动带轮12停止在从基准位置f1偏移的位置即f4的位置。在此,由带轮检测传感器20检测原点搜索之后的从动带轮12的旋转位置,并存储检测值(校正基准位置存储步骤:步骤5)。假定此时的基准齿g1位于图19的(a)的位置o5。接下来,校正用旋转位置检测部32进一步使主轴驱动电动机9工作,为了使从动带轮12旋转三圈而使驱动带轮10准确地旋转六圈。在此,基准齿g1移动到图19的(b)的位置o6的位置。另外,从动带轮停止在f5的位置。由带轮检测传感器20检测该驱动带轮10的旋转动作后的从动带轮12的旋转位置,并存储检测值。接下来,直到能够获取给定的个数例如19个检测值为止,校正用旋转位置检测部32反复进行上述动作,存储每个该检测动作的检测值(校正检测值存储步骤:步骤6)。

[0056]

此外,在存储从动带轮12的检测值时,校正用旋转位置检测部32还存储该检测时的主轴驱动电动机9的旋转角度信息。而且,校正用图表创建部33创建以由驱动带轮10的旋转驱动而产生的从动带轮12的旋转位置的检测值为纵轴、以赋予带13的内齿13a的临时编号为横轴的图表,根据该图表求取每旋转19圈的图表的近似直线,进行图表化,从而求得图表的各部的斜率(校正基准检测数据获取步骤:步骤7)。而且,相位确定部34将图表创建部30在基准检测数据获取步骤中创建的基准检测数据的近似直线图表和校正用图表创建部33在校正基准检测数据获取步骤中创建的校正用检测数据的近似线状图的各部的斜率进行比较,并将与基准检测数据一致的位置确定为当前的带13的相位(199个中的当前位置)。(相位确定步骤:步骤8),而且,选择与带13的当前的相位相适应的修正值,作为从动带轮12的修正值来应用。

[0057]

在此,由于作为本发明的一个实施方式的对准器1所具备的带13的齿数为199个,驱动带轮10的齿数为30,从动带轮12的齿数为60,因此每当从动带轮12旋转六圈,即,每当带13进给180个齿时,从动带轮12就旋转三圈。由于带13的齿数199为质数,因此有误差的带13在199次的旋转周期中停止在与之前停止的位置不同的位置(相位),能够通过带轮检测传感器20,获取与带13的199个中的不同位置处的从动带轮12的位置偏移量对应的检测值。此外,校正用检测数据的获取只要能够根据获取的检测数据计算出测量值的斜率的程度即可。在本实施方式的对准器1中,进行19次每进给180个齿(从动带轮每旋转三圈)的检测。将检测次数设为19次是因为,在从动带轮的旋转一圈即每进给60个齿进行检测的情况下,以19次左右的检测次数能够获取的数据偏向内齿13a的特定的狭窄区域,因此,对于199个带的内齿13a无法均等地获取数据,但如果是每180个齿(旋转三圈)的检测数据,则即使是19次,偏差也较小,能够均等地获取比较宽范围的数据。进而,也可以取代每前进180个齿的检测,而设为每前进240个齿的检测,但在前进240个齿是齿数为199的带13的情况下,在带13旋转一圈之后前进41个齿,浪费了旋转一圈的时间。因此,从时间短缩的观点出发,优选使从动带轮12旋转的次数限于带13不旋转1圈以上的转速。在此,重要的一点是,每当前进从动带轮12的齿数的正数倍就进行检测这一点。

[0058]

图12是表示该从动带轮12每前进180个齿的带13的内齿13a的位置的表,作为例子,表示原点搜索后的基准齿g1位于带13的第100个齿的内齿13a的位置时的情况。如表所示,从动带轮12每前进180个齿,带13也前进180个齿,在将其反复199次之前,相同的内齿13a不会停止在基准位置o1。因此,从动带轮12的每旋转三圈的旋转位置和带13的位置(相位)即使在19次检测中也基本唯一地确定。如果该带13的位置(相位)确定,则能够确定从动带轮12的位置,因此适用于该从动带轮12的修正值也确定。图13是表示使从动带轮12旋转180个齿的量,即,使从动带轮12旋转三圈而检测到的校正用检测数据的检测值的图表。在此,将开始检测时的基准齿g1的位置假设为第100齿,检测19次从动带轮12的位置。此外,在检测出的值关于带13的基准齿g1位置以升序重新排列之后,将基准齿g1移动到的内齿13a的位置设为横轴、将检测值作为纵轴而进行图表化,也可以不按照升序进行重新排列,而显示为以基准齿g1的位置为横轴的散布图。

[0059]

根据该检测数据求出所显示的图表的斜率,并预先对照该图表的斜率和基准检测数据的图表的斜率。图14是根据基准检测数据的图表图9计算出近似直线的图表。通过将该图14的图表的斜率和图13所示的校正用检测数据的检测值的图表的斜率匹配的部分进行对照,确定带13的旋转位置。此外,本发明的确定方法中使用的近似线求法也可以是通过多项式近似、移动平均来求近似曲线的方法、通过最小二乘法来求回归曲线的方法。

[0060]

图15是表示根据图12所示的校正用检测数据的检测值计算出的近似直线的图表。在此,图14所示的图表的横轴是在每次检测时基准齿g1移动到的内齿13a的位置,图15所示的图表的横轴是假定原点搜索后的基准齿g1的位置位于第100个内齿13a的位置时的、在每次检测时基准齿g1移动到的内齿13a的位置。另外,图14、图15的纵轴是将从动带轮12相对于该各内齿13a的位置偏移量转换为脉冲的图。若将表示基准检测数据的图14和表示校正用检测数据的图15的图表的斜率进行比较,则可以看出表示校正用检测数据的图15的横轴的转速5至24的图表的斜率以及横轴61至80的图表的斜率分别与基准检测数据图14的横轴104至123以及160至179的图表的斜率一致。由此,对于电源恢复后的主轴驱动电动机9的原点搜索后的驱动带轮10、从动带轮12、带13的位置关系,能够确定为驱动带轮10和从动带轮12返回到基准位置,而带13处于从基准位置前进了99个齿的量的相位,换言之,处于后退了100个齿的量的相位的状态。

[0061]

由于通过上述方法确定了带13的相位,因此控制部14将所存储的修正值和当前的带13的相位进行比较,并且将当前的带13的相位下的修正值替换为当前的修正值。通过上述控制部14的修正值置换动作,带13的校正动作结束。此外,由于确定了不明确的带13的相位,因此除了上述说明的置换修正值的方法以外,也可以使驱动带轮10旋转,使驱动带轮10旋转给定的次数,直到驱动带轮10、从动带轮12、带13的位置关系返回到获取基准检测数据时的状态。

[0062]

进而,在上述说明的基准位置校正方法中,通过检测由设置在对准器1的从动带轮12上的挡块21对带轮检测传感器20的光轴进行遮光的状态,来计算从动带轮12的位置,但本发明不限于此。例如,即使是不具备检测从动带轮12的旋转位置的单元的对准器1,也能够充分应用本发明。接下来,对未设置检测从动带轮12的位置的单元的对准器1中的修正方法进行说明。在本实施方式的对准器1中,作为检测从动带轮12的旋转位置的单元,使用半导体晶圆w和校准传感器19。

[0063]

此外,本实施方式的对准器1也与上述第一实施方式同样地,对驱动带轮10的外齿的齿数为30、从动带轮12的外齿的齿数为60、带13的内齿的齿数为199进行说明。首先,使本实施方式的对准器1的主轴驱动电动机9工作并进行原点搜索。接下来,使用夹具等以主轴8的旋转中心轴c2和半导体晶圆w的中心位置匹配的方式载置半导体晶圆w,通过对准器1所具备的保持单元将主轴8上的半导体晶圆w固定在主轴8上(固定步骤)。接下来,使主轴驱动电动机9工作,由校准传感器19检测半导体晶圆w的凹口n,将该检测值作为基准位置检测值存储在控制部14中(第二基准值存储步骤)。接下来,使主轴驱动电动机9进行用于使从动带轮12旋转一圈的给定的动作,直到驱动带轮10、从动带轮12、带13全部返回到各自的基准位置为止,反复进行由校准传感器19检测半导体晶圆w的凹口n的动作,将从动带轮12每旋转一圈的校准传感器19的检测值和校准传感器19检测到凹口n时的主轴驱动电动机9的旋转角度信息(脉冲)存储在控制部14中(第二检测值存储步骤)。

[0064]

另外,根据校准传感器19的检测值计算对从动带轮12的每旋转一圈的位置偏移进行修正的修正值(第二修正值计算步骤)。而且,创建以与由驱动带轮10的旋转驱动而产生的从动带轮12的199圈旋转量的旋转位置相当的半导体晶圆w的199圈旋转量的凹口检测值为纵轴、以分配给形成于带13的各内齿13a的编号为横轴的图表,计算该图表的每个给定的范围的近似直线及其斜率,获取基准检测数据。(第二基准检测数据获取步骤)。

[0065]

而且,在电源恢复时、失步恢复时,暂时进行原点搜索,在进行了主轴驱动电动机9的原点位置返回动作之后,在将半导体晶圆w保持在主轴8上的状态下,使主轴驱动电动机9工作,由校准传感器19检测半导体晶圆w的凹口n,将校准传感器19的检测值和校准传感器19检测出凹口n时的主轴驱动电动机9的旋转角度信息(脉冲)存储在控制部14中(第二校正基准位置存储步骤)。接下来,使主轴驱动电动机9工作,为了使主轴8上的半导体晶圆w进行3次旋转动作,使驱动带轮10准确地旋转6次,由校准传感器19检测该驱动带轮10的旋转动作后的半导体晶圆w的凹口n,将检测值存储在控制部14中。

[0066]

接下来,直到能够获取给定的个数的检测值为止,反复进行上述步骤15的动作,将该每个检测动作的检测值存储在控制部14中(第二校正检测值存储步骤)。而且,创建以由驱动带轮10的旋转驱动而产生的半导体晶圆w的凹口n的检测值为纵轴、以每次检测时基准齿g1移动的内齿13a的位置为横轴的图表,根据该图表求出每次规定旋转的图表的近似直线,并进行图表化(第二校正基准检测数据获取步骤)。而且,通过比较在第二基准检测数据获取步骤中创建的基准检测数据的近似直线图表和在第二校正基准检测数据获取步骤中创建的校正用检测数据的近似直线图表的斜率,确定当前的带13的相位(第二相位确定步骤)。而且,选择与带13的当前的相位相适应的修正值,作为从动带轮12的修正值来进行应用。通过上述过程,对于不具备带轮检测传感器20的对准器1,也能够应用晶圆校准时的精确的修正值。

[0067]

另外,除了上述方法以外,如图10所示,也可以在对准器1所具备的带13上设置标记25,在带13的附近设置检测该标记25的带检测传感器26,通过设为检测带13的旋转方向的位置的结构,能够使驱动带轮10、从动带轮12以及带13返回到基准位置。能够对标记25和带检测传感器26应用各种方式,例如,可以将带检测传感器26作为透光式传感器,将标记25作为遮挡该光轴的凸起,另外,也可以将带检测传感器26作为反射光式传感器,将标记25作为反射该光轴的凸起。另外,优选将标记25设为小于规定的内齿13a的大小p3的尺寸。通过

增加上述结构,能够在主轴驱动电动机9的原点返回后使主轴驱动电动机9工作从而使驱动带轮10连续旋转,并且在带轮检测传感器20、原点传感器22以及带检测传感器26都已经做出反应的时刻,对已经返回到基准位置进行识别。

[0068]

以上,参照附图详细说明了本发明的实施方式,但本发明不限于上述实施方式,能够进行不脱离本发明的主旨的范围内的变更等。例如,尽管已经以199倍对带13的内齿13a的数量进行了说明,但不限于此,也可以是163、223这样的质数,进而即使是质数以外的数量,也能够应用本发明。进而,虽然分别以30、60对驱动带轮10、从动带轮12的外齿10a、12a的数量进行了说明,但不限于此,另外,即使驱动带轮10、从动带轮12的旋转比不是正数倍,也能够充分应用本发明。(标号说明)

[0069]1ꢀꢀ

对准器2

ꢀꢀ

晶圆暂置台3

ꢀꢀ

上表面板8

ꢀꢀ

主轴9

ꢀꢀ

主轴驱动电动机10

ꢀꢀ

驱动带轮12

ꢀꢀ

从动带轮13

ꢀꢀ

带19

ꢀꢀ

校准传感器20

ꢀꢀ

带轮检测传感器21

ꢀꢀ

挡块g1

ꢀꢀ

基准齿o1~o4

ꢀꢀ

基准齿的移动位置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1