一种双金属元素共掺杂的正极材料及其制备方法与流程

1.本发明涉及一种包覆掺杂的三元正极材料及其制备方法,特别是包覆双金属元素共掺杂的正极材料及其制备方法,属于锂离子电池正极材料领域。

背景技术:

2.锂离子电池是新能源汽车的最普遍的电能储能装置,也是电网储能应用的重要方向。随着电子产品、新能源汽车和储能应用等产业的高速发展,市场对锂离子电池的能量密度、循环性能、成本降低提出了更高的要求。对于镍含量在0.5~0.6之间的中镍低钴含量的镍钴锰三元正极材料,由于减少了钴元素的使用量,降低了原料成本。另外,在制造过程不必要使用高成本的氢氧化锂和氧气气氛,从而不需要进行湿法改性,表面残余锂较低,对加工环境的耐受力较强,又进一步降低了制造成本。中镍正极材料也具有更好的安全性能,在电池成组时,在热管理方面投入的成本更低,电池组总体成本更低。

3.在新能源汽车使用端中,使用中镍正极材料的电池循环过程中的副反应程度降低,使得电池的循环性能更好,退役电池的梯次利用性也更好,相对残值更高,单位能量成本相较于高镍材料更加低廉。

4.现阶段的中镍低钴三元材料,减少钴元素比例以降低成本是必由之路,但是随着钴元素含量的降低,材料的倍率性能和循环性能都有较大的衰减。

5.基于上述问题,在尽可能的降低材料的成本的同时,保障材料的倍率性能和循环性能,以满足新能源汽车中储能应用,提高中镍三元材料的性能是行业关注的方向。

技术实现要素:

6.为了解决上述问题,本发明人进行了锐意研究发现:先利用钕化合物和钨化合物对镍钴锰三元材料前驱体进行掺杂,再使用金属氧化物进行包覆改性,可以达到良好的倍率性能、低温性能和循环性能,减少钴的使用量,降低生产成本,从而完成本发明。

7.本发明的目的之一在于提供一种掺杂的镍钴锰三元材料,其由镍钴锰三元材料前驱体通过含钕化合物和含钨化合物共掺杂形成。

8.所述镍钴锰三元材料前驱体由式ni

x

co

y

mn

1-x-y

(oh)2进行表示,其中,0.50≤x≤0.67,0<y≤0.10。

9.所述掺杂的镍钴锰三元材料由式li

a

ni

x

co

y

mn

1-x-y-b-c

nd

b

w

c

o2进行表示,其中,0.98≤a≤1.10,0.50≤x≤0.67,0<y≤0.10,b+c≤0.02。

10.优选地,所述掺杂的镍钴锰三元材料还通过金属氧化物进行包覆改性。

11.本发明的目的还在于提供一种包覆掺杂的镍钴锰三元材料,所述包覆掺杂的镍钴锰三元材料由镍钴锰三元材料前驱体先通过含钕化合物和含钨化合物进行共掺杂改性,然后再进行金属氧化物包覆改性得到。

12.所述金属氧化物为氧化锆、氧化铝或氧化钛,优选为氧化铝或氧化钛,更优选为氧化钛。

13.所述包覆掺杂的镍钴锰三元材料由以下方法制备得到:

14.步骤1、将锂源、镍钴锰三元材料前驱体、钕化合物和钨化合物混合均匀,形成混合料ⅰ;

15.步骤2、一次烧结混合料ⅰ,得到掺杂的镍钴锰三元材料;

16.步骤3、将掺杂的镍钴锰三元材料与金属氧化物混合,得到混合料ⅱ;

17.步骤4、二次烧结混合料ⅱ,得到包覆改性掺杂的镍钴锰三元材料。

18.本发明的另一目的在于提供一种包覆掺杂的镍钴锰三元材料的制备方法,具体包括以下步骤:

19.步骤1、将锂源、镍钴锰三元材料前驱体、钕化合物和钨化合物混合均匀,形成混合料ⅰ;

20.步骤2、一次烧结混合料ⅰ,得到掺杂的镍钴锰三元材料;

21.步骤3、将掺杂的镍钴锰三元材料与金属氧化物混合,得到混合料ⅱ;

22.步骤4、二次烧结混合料ⅱ,得到包覆改性掺杂的镍钴锰三元材料。

23.本发明提供的包覆掺杂的镍钴锰三元材料及其制备方法,具有以下有益效果:

24.(1)本发明中提供的由钕和钨元素掺杂的镍钴锰三元材料能够很好的提高镍钴锰三元材料的稳定性,进而改善材料的倍率性能、低温性能和循环性能。

25.(2)本发明中进一步采用金属氧化物对掺杂的镍钴锰三元材料进行包覆改性,能够减少电解液和电极材料的接触,同时能够促进颗粒表面的锂离子扩散,也能够提高材料的容量保持性能、循环性能和倍率性能。

26.(3)本发明中使用的镍钴锰三元材料前驱体中镍含量高,钴含量低,能够大幅降低原料成本和生产成本,材料性能好,制备方法简单,易于工业化生产。

附图说明

27.图1示出本发明中实施例1、实施例2、对比例1-5中包覆后的镍钴锰三元材料的x射线衍射(xrd)图谱;

28.图2示出本发明中实施例1中包覆后的镍钴锰三元材料的粒径分布图;

29.图3示出本发明中实施例2中包覆后的镍钴锰三元材料的粒径分布图;

30.图4示出本发明中对比例1中包覆后的镍钴锰三元材料的粒径分布图;

31.图5示出本发明中对比例2中包覆后的镍钴锰三元材料的粒径分布图;

32.图6示出本发明中对比例3中包覆后的镍钴锰三元材料的粒径分布图;

33.图7示出本发明中对比例4中包覆后的镍钴锰三元材料的粒径分布图;

34.图8示出本发明中对比例5中包覆后的镍钴锰三元材料的粒径分布图;

35.图9示出本发明中实施例1、实施例2、对比例3和对比例4中包覆后的镍钴锰三元材料的电化学阻抗(eis)图谱;

36.图10示出本发明实施例1中包覆掺杂后的镍钴锰三元材料的扫描电镜图和能谱图;

37.图11示出本发明实施例2中包覆掺杂后的镍钴锰三元材料的扫描电镜图和能谱图。

具体实施方式

38.下面通过具体实施方式对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

39.本发明中通过钕和钨元素的共同掺杂能够大幅改善低钴含量的三元材料的循环性能和倍率性能,实现提高材料电学性能的同时降低成本的目的,通过后续的包覆改性能够实现在电极表面离子快速导通,对电池的容量和循环性能也有一定的改善作用。

40.本发明提供的掺杂镍钴锰三元材料,由镍钴锰三元材料前驱体通过含钕化合物和含钨化合物共掺杂形成。

41.所述镍钴锰三元材料前驱体由式ni

x

co

y

mn

1-x-y

(oh)2进行表示,其中,0.50≤x≤0.67,0<y≤0.10。

42.优选地,所述掺杂的镍钴锰三元材料通过金属氧化物进行包覆改性。包覆改性后可以减少正极材料与电解液的直接接触,减少电解液与正极材料的副反应发生,同时包覆改性可以促进颗粒表面的锂离子扩散,从而改善容量保持性能、循环性能和倍率性能。

43.所述金属氧化物为氧化锆、氧化铝或氧化钛,优选为氧化铝或氧化钛,更优选为氧化钛。

44.所述掺杂的镍钴锰三元材料由式li

a

ni

x

co

y

mn

1-x-y-b-c

nd

b

w

c

o2进行表示,其中,0.98≤a≤1.10,0.50≤x≤0.67,0<y≤0.10,b+c≤0.02。所述钕和钨的摩尔用量比为0.1~3.0,优选为0.3~2.5,更优选为0.5~2.0。

45.根据实验结果来看,掺杂钨可以更好的稳定材料的层状结构,在较高对锂电位下正极材料具有更好的稳定性,更重要的是,钨的少量掺杂可以改善正极材料的倍率性能。掺杂钕可以减少循环过程中材料颗粒的开裂现象,减少循环过程中消耗电解液的副反应,提高材料的循环性能。钨和钕的共同掺杂,可以实现协同增效,使材料的倍率性能、低温性能和循环性能同时得到改善。在较低的成本下,使正极材料具有更好的综合性能。

46.本发明中提供的一种包覆掺杂的镍钴锰三元材料的制备方法,具体包括以下步骤:

47.步骤1、将锂源、镍钴锰三元材料前驱体、钕化合物和钨化合物混合均匀,形成混合料ⅰ。

48.所述锂源选自碳酸锂、氢氧化锂、醋酸锂或草酸锂中的一种或多种,优选选自碳酸锂和/或氢氧化锂,更优选为碳酸锂。

49.所述镍钴锰三元材料前驱体由式ni

x

co

y

mn

1-x-y

(oh)2进行表示,其中,0.50≤x≤0.67,0<y≤0.10。

50.所述钕化合物选自碳酸钕、碳酸氢钕、氧化钕或氢氧化钕,优选为氧化钕或氢氧化钕,更优选为氧化钕。

51.所述钨化合物选自碳酸钨、碳酸氢钨、氧化钨或氢氧化钨,优选为氧化钨或氢氧化钨,更优选为氧化钨。

52.所述锂源中锂元素与镍钴锰三元材料前驱体中镍钴锰元素之和的摩尔用量比为0.90~1.30,优选为0.95~1.20,更优选为0.98~1.10。

53.所述钕化合物中的钕元素的摩尔量与镍钴锰三元材料前驱体中镍钴锰元素摩尔量之和的比为0.00001~0.0013,优选为0.00005~0.0010,更优选为0.0001~0.0007。

54.所述钨化合物与钕化合物中钨元素和钕元素的摩尔用量比为0.1~3.0,优选为0.3~2.5,更优选为0.5~2.0。

55.所述混合为一次干法混合,混合方法选自多次筛混、高速混合机混合、斜式混合机混合或犁刀混合机混合中选取一种或多种。所述混合时间0.1~2h,优选为0.5~1.5h,更优选为0.8~1.2h。

56.在本发明中的一种优选方式中,先将锂源与镍钴锰三元材料前驱体混合均匀,再分次加入到钕化合物和钨化合物的混合物中,对于加入次数不做具体限定。由于钕化合物和钨化合物的用量相对于锂源和镍钴锰三元材料前驱体的用量要少很多,若同时加入混合,钕化合物和钨化合物很难均匀分散在锂源和镍钴锰三元材料前驱体中,采取分次加入锂源和镍钴锰三元材料前驱体的方法使钕化合物和钨化合物均匀分布在体系中。

57.所述锂源、镍钴锰三元材料前驱体的中值粒径为1-20微米,优选为1-15微米,更优选为1-10微米,所述钕化合物和钨化合物的中值粒径为5~200nm,优选为5~150nm,更优选为5~100nm。

58.步骤2、一次烧结混合料ⅰ,得到掺杂的镍钴锰三元材料。

59.所述一次烧结温度为750~1200℃,优选为850~1100℃,更优选为900~1000℃。烧结时间为6~35h,优选为8~25h,更优选为10~15h。

60.所述一次烧结在空气气氛中进行。

61.所述一次烧结在箱式炉、推板窑炉或辊道窑炉中进行。

62.步骤3、将掺杂的镍钴锰三元材料与金属氧化物混合,得到混合料ⅱ。

63.所述金属氧化物为氧化锆、氧化铝或氧化钛,优选为氧化铝或氧化钛,更优选为氧化钛。

64.优选地,先对所述掺杂的镍钴锰三元材料先进行粉碎,再与金属氧化物混合。粉碎方法为气流粉碎机或机械粉碎机,优选为气流粉碎。粉碎后,所述掺杂的镍钴锰三元材料的中值粒径为2~10微米,优选为2~8微米,更优选为2~6微米。

65.所述金属氧化物的中值粒径为2~50nm,优选为2~30nm,更优选为2~20nm。

66.所述掺杂的镍钴锰三元材料中镍钴锰元素摩尔量之和与金属氧化物中金属元素摩尔量的比为1:(0.0001~0.0030),优选为1:(0.0005~0.0025),更优选为1:(0.0010~0.0020)。

67.所述混合为一次干法混合,混合方法选自多次筛混、高速混合机混合、斜式混合机混合或犁刀混合机混合中选取一种或多种。所述混合时间0.1~2h,优选为0.5~1.5h,更优选为0.8~1.2h。

68.步骤4、二次烧结混合料ⅱ,得到包覆改性掺杂的镍钴锰三元材料。

69.所述二次烧结温度为350~600℃,优选为400~550℃,更优选为420~500℃;二次烧结时间为3~12h,优选为3.5~8h,更优选为4~6h。

70.所述二次烧结在空气气氛中进行。

71.所述二次烧结在箱式炉、推板窑炉或辊道窑炉中进行。

72.二次烧结后,进行机械粉碎,得到包覆改性掺杂的镍钴锰三元材料。所述包覆改性掺杂的镍钴锰三元材料的中值粒径为2~10微米,优选为2~8微米,更优选为3~6微米。所述包覆改性掺杂的镍钴锰三元材料的粒径如果过大首先容易造成电池的倍率性能下降,继

续增大还会使循环性能下降;如果其粒径过小,电池的倍率性能同样会下降,但循环性能能够得到提升,所以需要调控其粒径以便获得综合性能优良的材料。

73.本发明中提供的包覆掺杂的镍钴锰三元材料通过高温掺杂和金属氧化物包覆改性得到,改性后的镍钴锰三元材料倍率性能、低温性能和循环性能得到很好的改善,弥补了由于降低原料成本,减少钴的用量从而导致镍钴锰三元材料电学性能的降低,实现了降低材料成本,提高镍钴锰三元材料性能的目的,另外,本发明中提供制备方法简单,成本低廉,利于工业化生产。

74.实施例

75.实施例1

76.将63.76g的li2co3与150g的ni

0.58

co

0.07

mn

0.35

(oh)2混合均匀后,分次加入到0.0553g氧化钕和0.0761g三氧化钨中,其中,li2co3和ni

0.58

co

0.07

mn

0.35

(oh)2的中值粒径约为5微米,氧化钕的中值粒径约为20nm,三氧化钨的中值粒径约为30nm。利用多次筛混进行混合均匀,空气气氛下,在950℃一次烧结12h,得到掺杂的镍钴锰三元材料。

77.将上述掺杂的镍钴锰三元材料进行气流粉碎,粉碎后其中值粒径约为5微米,再分次加入到0.196g二氧化钛中,利用多次筛混进行混合均匀,空气气氛下,在450℃二次烧结4h后,进行机械粉碎,得到包覆掺杂的镍钴锰三元材料,测试得到其中值粒径为4.645微米,如图2所示。

78.实施例2

79.将63.89g的li2co3,150g的ni

0.55

co

0.07

mn

0.40

(oh)2混合均匀后,分次加入到氧化钕0.0554g和三氧化钨0.0762g中,其中,li2co3和ni

0.55

co

0.07

mn

0.40

(oh)2的中值粒径约为5微米,氧化钕的中值粒径约为20nm,三氧化钨的中值粒径约为30nm。利用多次筛混进行混合均匀,空气气氛下,在950℃一次烧结12h,得到掺杂的镍钴锰三元材料。

80.将上述掺杂的镍钴锰三元材料进行气流粉碎,粉碎后其中值粒径约为5微米,再分次加入到0.196g二氧化钛,利用多次筛混进行混合均匀,空气气氛下,在450℃二次烧结4h,进行机械粉碎,得到包覆掺杂的镍钴锰三元材料,测试得到其中值粒径为4.869微米,如图3所示。

81.对比例

82.对比例1

83.将63.76g的li2co3与150g的ni

0.58

co

0.07

mn

0.35

(oh)2混合均匀后,分次加入到0.0761g三氧化钨中,其中,li2co3与ni

0.58

co

0.07

mn

0.35

(oh)2的中值粒径约为5微米,三氧化钨的中值粒径约为30nm。利用多次筛混进行混合均匀,空气气氛下,在950℃一次烧结12h,得到钨掺杂的镍钴锰三元材料。

84.将上述钨掺杂的镍钴锰三元材料进行气流粉碎,粉碎后其中值粒径约为5微米,再分次加入到0.196g二氧化钛,利用多次筛混进行混合均匀,空气气氛下,在450℃二次烧结4h,机械粉碎,得到包覆钨掺杂的镍钴锰三元材料,测试得到其中值粒径为4.559微米,如图4所示。

85.对比例2

86.将63.76g的li2co3与150g的ni

0.58

co

0.07

mn

0.35

(oh)2混合均匀后,分次加入到0.0553g氧化钕中,其中,li2co3与ni

0.58

co

0.07

mn

0.35

(oh)2的中值粒径约为5微米,氧化钕的中

值粒径约为20nm。利用多次筛混进行混合均匀,空气气氛下,在950℃一次烧结12h,得到钕掺杂的镍钴锰三元材料。

87.将上述钕掺杂的镍钴锰三元材料进行气流粉碎,粉碎后其中值粒径约为5微米,再分次加入到0.196g二氧化钛中,利用多次筛混进行混合均匀,空气气氛下,在450℃高温烧结4h,机械粉碎,得到包覆钕掺杂的镍钴锰三元材料,测试得到其中值粒径为4.540微米,如图5所示。

88.对比例3

89.将63.76g的li2co3与150g的ni

0.58

co

0.07

mn

0.35

(oh)2利用多次筛混进行混合均匀,其中,li2co3与ni

0.58

co

0.07

mn

0.35

(oh)2的中值粒径约为5微米。空气气氛下,在950℃一次烧结12h,得到未掺杂的镍钴锰三元材料a1。

90.将上述未掺杂的镍钴锰三元材料a1进行气流粉碎,粉碎后其中值粒径约为5微米,再分次加入到0.196g二氧化钛,利用多次筛混进行混合均匀,空气气氛下,在450℃二次烧结4h,机械粉碎,得到包覆未掺杂的镍钴锰三元材料a2,测试得到其中值粒径为4.448微米,如图6所示。

91.对比例4

92.将63.89g的li2co3与150g的ni

0.55

co

0.05

mn

0.40

(oh)2利用多次筛混进行混合均匀,其中,li2co3与ni

0.55

co

0.05

mn

0.40

(oh)2的中值粒径约为5微米。空气气氛下,在950℃一次烧结12h,得到未掺杂的镍钴锰三元材料b1。

93.将上述未掺杂的镍钴锰三元材料b1进行气流粉碎,粉碎后其中值粒径约为5微米,再分次加入到0.196g二氧化钛中,利用多次筛混进行混合均匀,空气气氛下,在450℃二次烧结4h,机械粉碎,得到包覆未掺杂的镍钴锰三元材料b2,测试得到其中值粒径为4.696微米,如图7所示。

94.对比例5

95.将63.60g的li2co3与150g的ni

0.50

co

0.20

mn

0.30

(oh)2利用多次筛混进行混合均匀,其中,li2co3与ni

0.50

co

0.20

mn

0.30

(oh)2的中值粒径约为5微米。空气气氛下,在950℃一次烧结12h,得到未掺杂的镍钴锰三元材料c1。

96.将上述未掺杂的镍钴锰三元材料c1进行气流粉碎,粉碎后其中值粒径约为5微米,再分次加入到0.196g二氧化钛中,利用多次筛混进行混合均匀,空气气氛下,在450℃二次烧结4h,机械粉碎,得到包覆未掺杂的镍钴锰三元材料c2,测试得到其中值粒径为5.370微米,如图8所示。

97.实验例

98.实验例1

99.对实施例1、实施例2和对比例1~5中包覆后的镍钴锰三元材料进行x射线衍射分析(xrd),测试结果如图1所示。从xrd的图谱中可以看到,改性后的三元材料的衍射峰位未发生明显变化,其中,图1中标示出了各峰位所代表的晶面:(003)、(101)、(006)、(012)、(104)、(015)、(107)、(018)、(110)和(113),与镍钴锰三元材料前驱体相应晶面峰位相同。说明实施例1、实施例2和对比例1~5中的改性过程没有改变镍钴锰三元材料前驱体的晶体结构,而掺杂和包覆改性的元素含量较少,在xrd中没有体现出来。

100.实验例2

101.对实施例1、实施例2和对比例1~5中包覆后的镍钴锰三元材料进行粒径分析,粒径分布图分别如图2-8所示。实施例1、实施例2和对比例1~5中包覆后的镍钴锰三元材料的中值粒径分别为4.645μm、4.869μm、4.559μm、4.540μm、4.448μm、4.696μm、5.370μm。

102.实验例3

103.将实施例1、实施例2和对比例1~5中包覆后的镍钴锰三元材料按照以下方法制成纽扣电池。按照以下质量分数配比各组分:95.2%的包覆改性后的三元材料,1.5%的炭黑导电剂super-p,1.5%的石墨导电剂ks-6,1.8%的聚偏氟乙烯(pvdf),设计固含量为68%。

104.分别取19.04g实施例1、实施例2和对比例1~5中包覆后的镍钴锰三元材料,0.3g的super-p,0.3g的ks-6,含0.36g pvdf的n-甲基吡咯烷酮(nmp)溶液9.77g。利用日本thinky混合机混合均匀,涂布在16μm铝箔上,制备压实密度3.5g/cm3的扣式电池单面极片,装配2032扣式电池(直径20毫米厚度3.2毫米)进行性能测试。

105.实验例4

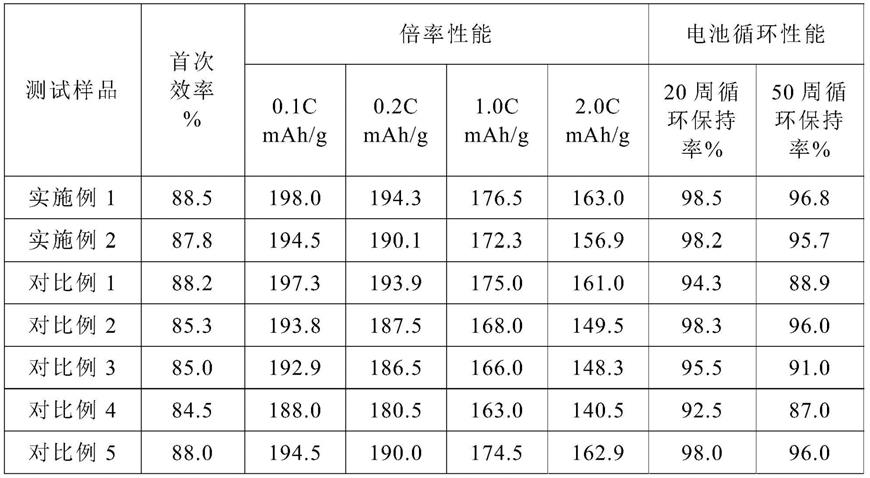

106.对实验例1中的扣式电池在25℃温度下测试电池倍率。在0.1c的倍率充电至4.45v,按先后顺序分别以0.1c、0.2c、1c和2c的倍率放电至3.0v,其中0.1c的倍率放电容量和充电容量的比值记为首次效率,1倍率测试电流为0.00250a。测试结果如表1所示。

107.实验例5

108.对实验例1中的扣式电池在55℃温度下测试电池倍率。在1c的倍率充电至4.5v,以1c的倍率放电至3.0v,重复50个循环,第20周和第50周放电容量与第1周放电容量的比值记为20周和50周循环保持率,1倍率测试电流为0.00275a,测试电池循环性能。测试结果如表1所示。

109.表1倍率和循环性能测试数据

[0110][0111]

从表1中的实施例1、实施例2与对比例5中的测试数据来看,实施例1、实施例2与对比例5的首次效率、倍率性能和循环性能数据都较为接近。实施例1与实施例2中钴含量配比分别为0.07和0.05,而对比例5中钴含量配比为0.2,能够很好的说明本发明中提供的包覆掺杂的镍钴锰三元材料虽然钴含量大幅下降但是性能可与钴含量配比为0.2的三元材料相匹敌。

[0112]

对比例1中只掺杂了钨元素,从测试数据中可以看到,相比于实施例1中电池的循环性能有明显下降,说明掺杂钨元素对电池的倍率性能有明显改善;对比例2中只掺杂了钕元素,相比于实施例1中电池的倍率性能有明显下降,说明掺杂钕对电池的循环性能有明显改善。

[0113]

实施例1与对比例3中的电池数据相比,由实施例1中制备的包覆掺杂的三元材料制备的电池的首次效率、倍率性能和循环性能明显提高;同样,实施例2与对比例4中的电池数据相比,首次效率、倍率性能和循环性能也均有提高。

[0114]

实验例6

[0115]

对实施例1、实施例2、对比例3和对比例4中包覆后的三元材料制备的扣式电池,在完成0.1c的倍率4.45v下充电后,在0.1c的倍率放电至3.75v后,在3.75v恒压30分钟,然后在autolab电化学工作站上测试对电池的电化学阻抗谱(eis)进行测试,测试温度为25℃,结果如表2和图9所示。从测试结果可以看到实施例1和实施例2中得到的包覆掺杂的镍钴锰三元材料制备的扣式电池的内阻远小于对比例3和对比例4包覆后镍钴锰三元材料制备的扣式电池的内阻。

[0116]

表2内阻测试数据

[0117]

测试样品内阻ω实施例148.09实施例249.76对比例390.44对比例4103.55

[0118]

实验例7

[0119]

对实施例1和实施例2中包覆掺杂后的镍钴锰三元材料进行扫描电镜和能谱分析。从能谱数据可以看到实施例1和实施例2中包覆掺杂后的镍钴锰三元材料中nd和w元素分布较为均匀,没有发现大的偏析现象。实施例1和实施例2中包覆掺杂后的镍钴锰三元材料的测试结果分别如图10和图11所示。

[0120]

以上结合具体实施方式和/或范例性实例以及附图对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1