一种锂离子电池用碳纳米管导电剂的制备方法与流程

[0001]

本发明涉及锂离子电池技术领域,尤其涉及一种锂离子电池用碳纳米管导电剂的制备方法。

背景技术:

[0002]

碳纳米管独特的纳米结构及优异的物理化学性质,使其具有远大于天然石墨、人造石墨和无定形碳等传统碳材料的储锂容量,因此被用作锂离子电池正极导电材料。为了充分利用单根碳纳米管的性质,需要将碳纳米管粉末通过物理方法均匀地分散在溶剂中,制成碳纳米管导电浆料,作为锂电池的电极材料。

[0003]

碳纳米管的导电性和分散性与其管径长度有关,碳纳米管越长,管径越小,碳纳米管的导电性越好,制备成的导电剂的性能越好,但也越不容易分散。目前,商业化的小管径碳纳米管直径大约在8~15nm之间,由于小管径碳纳米管有较大的长径比,不易分散,制备出的导电剂粘度高于10000mpa

·

s,导电剂粘度过大,加工性能差,从而限制了小管径碳纳米管导电剂的应用。

[0004]

市场上低粘度的导电剂,基本上由较大管径的碳纳米管制备,但其导电性远远低于小管径碳纳米管导电剂。因此为锂离子电池提供一种新的易分散小管径碳纳米管导电剂是业界亟待解决的问题。

技术实现要素:

[0005]

基于背景技术存在的技术问题,本发明提出了一种锂离子电池用碳纳米管导电剂的制备方法,制备的碳纳米管的管径小、易分散,导电性好。

[0006]

本发明提出的一种锂离子电池用碳纳米管导电剂的制备方法,包括以下步骤:

[0007]

s1、将九水硝酸铁、四水醋酸钴、六水硝酸镁、九水硝酸铝、柠檬酸溶于去离子水中,得到混合溶液;

[0008]

s2、将混合溶液搅拌蒸发至粘稠状,焙烧,粉碎,得金属催化剂;

[0009]

s3、采用气相沉积法在金属催化剂表面成长碳纳米管;

[0010]

s4、将碳纳米管用盐酸、硝酸进行酸洗除杂;

[0011]

s5、将酸洗后的碳纳米管粉碎,和分散剂一起分散到溶剂中,在砂磨机中研磨分散,得到碳纳米管导电剂。

[0012]

优选地,s1中,混合溶液中各溶质的质量百分比为:九水硝酸铁8.1~18.5%、四水醋酸钴2.5~7.5%、六水硝酸镁20.8~31.6%、九水硝酸铝2.5~5.5%、柠檬酸40.0~61.6%。

[0013]

优选地,s2中,焙烧温度为500~600℃,焙烧时间为4~5h。

[0014]

优选地,s2中,金属催化剂的结构通式为feco

a

(mgal

b

)

c

o

d

,其中,a≤1,b=0.1~0.2,c=2~4。

[0015]

上述金属催化剂具有钙钛矿结构或类钙钛矿结构,其催化活性组分为fe、co,载体

为mg和al的氧化物。

[0016]

优选地,s2中,粉碎采用振动过筛粉碎,筛网孔径为100~150目。

[0017]

优选地,s3中,气相沉积法中,是以天然气和乙炔作为碳源,氢气作为还原气体。

[0018]

优选地,s3中,气相沉积的具体操作如下:将催化剂置于管式炉中,通入氢气,将管式炉温度升温至720~820℃,并通入天然气与乙炔的混合气作为碳源,在金属催化剂表面化学气相沉积生长碳纳米管,沉积时间为1.5~3h。

[0019]

优选地,s3中,天然气、乙烯、氢气的通入量体积比例为35~135:0.1~1:1~6。

[0020]

优选地,s4中,盐酸的酸洗温度为85~95℃,酸洗时间为20~30h;优选地,硝酸的酸洗温度为90~100℃,酸洗时间为18~28h。

[0021]

本发明中,为了保证碳纳米管结构不被酸洗破坏,保持碳纳米管优异的导电性能,本方法中采用上述两次酸洗工艺。

[0022]

优选地,s4中,分散剂的添加量占碳纳米管导电剂总质量的0.1~0.5%.

[0023]

有益效果:本发明提出了一种锂离子电池用碳纳米管导电剂的制备方法,先采用柠檬酸络合法制备生长碳纳米管的催化剂,通过控制催化剂制备原料中各金属化合物的种类和比例,从而控制催化剂中活性金属的种类和比例,进而调控通过气相沉积法生长在催化剂表面的碳纳米管的管径尺寸。采用盐酸和硝酸两次酸洗工艺,在保持碳纳米管优异导电性能的同时,去除杂质,提纯碳纳米管。本发明制备的碳纳米管的管径小,不仅易分散,同时具备优异的导电性。将制备的碳纳米管导电剂加入到锂离子电池正极材料中,能够提高极片导电性,降低极片内阻,减少循环过程中因电池内阻增长导致的电池循环恶化等问题,提高电池的循环寿命和电池的能量密度。

附图说明

[0024]

图1为本发明实施例1制备的碳纳米管的sem图;

[0025]

图2为本发明实施例2制备的碳纳米管的sem图;

[0026]

图3为本发明实施例3制备的碳纳米管的sem图;

[0027]

图4为本发明实施例4制备的碳纳米管的sem图;

[0028]

图5为本发明实施例5制备的碳纳米管的sem图;

[0029]

图6为本发明对比例中的碳纳米管的sem图;

[0030]

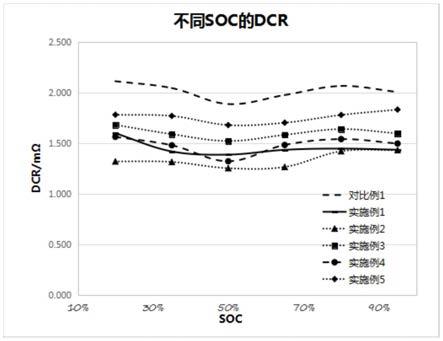

图7为本发明实施例1-5和对比例中制备的电池在不同soc下的dcr图;

[0031]

图8为本发明实施例1-5和对比例中制备的电池的常温循环曲线图。

具体实施方式

[0032]

下面,通过具体实施例对本发明的技术方案进行详细说明。

[0033]

实施例1

[0034]

(1)催化剂的制备

[0035]

按照质量百分比,将九水硝酸铁:四水醋酸钴:六水硝酸镁:九水硝酸铝:柠檬酸=9.2%:5.62%:21.78%:2.54%:60.86%加入到去离子水中,配置成35%固含量的混合溶液。将混合溶液加入到500l的反应釜里进行搅拌混合,反应釜温度设定为90℃,转速设为50r/min,搅拌至溶液粘稠,溶液密度为1.40g/cm3,再将粘稠溶液等量倒入坩埚,并置于焙

烧炉中焙烧,焙烧温度设为550℃,焙烧时间为4.5h。将焙烧后所得到的固体催化剂过120目振动筛粉碎,制得金属催化剂。

[0036]

(2)碳纳米管的制备

[0037]

将步骤(1)制备的金属催化剂放入管式炉,通入天然气、乙烯及氢气;其中,管式炉中金属催化剂粉末的重量为12g,天然气通入量为100l/min,乙烯通入量为0.8l/min,氢气通入量为2l/min;管式炉温度为780℃,反应时间为2h。

[0038]

将制备的碳纳米管进行酸洗纯化:第1次为盐酸酸洗,盐酸浓度为37%,酸洗比例为碳纳米管:盐酸:去离子水=1:3:15,酸洗温度为90℃,酸洗时间为24h,酸洗结束后,去离子水水洗至中性;第2次为硝酸酸洗,硝酸浓度为68%,酸洗比例为碳纳米管:硝酸酸:去离子水=3:8:20,酸洗温度为95℃,酸洗时间为20h,酸洗结束后,去离子水水洗至中性,放入烘箱,烘干,得到酸洗提纯后的碳纳米管。

[0039]

(3)碳纳米管导电剂的制备

[0040]

将步骤(2)中的碳纳米管,与分散剂pvp及溶剂nmp配成5.35%固含量的悬浊液,加入到砂磨机中进行分散,分散剂的添加量为0.35%,分散1h,得到碳纳米管导电剂。

[0041]

(4)方形电池的制备

[0042]

将步骤(3)制备的碳纳米管导电剂添加到正极材料中,并加工成电池进行性能测试。按照ncm622:碳纳米管导电剂:pvdf=98:1:1的质量比在nmp溶剂中混合均匀,将混合好的浆料涂布在铝箔上,然后经过真空烘干,辊压,制成正极片。搭配石墨负极片,组装成50ah的方形电池。电解液采用标准测试电解液1mollipf6+ec+emc+dec,隔膜为涂胶隔膜。检测电池在不同soc下dcr值,采用1c/1c充放常温循环性能测试,充放电电压范围2.8-4.2v。

[0043]

实施例2

[0044]

(1)金属催化剂的制备

[0045]

按照质量百分比,将九水硝酸铁:四水醋酸钴:六水硝酸镁:九水硝酸铝:柠檬酸=9.2%:5.72%:24.48%:2.64%:57.96%加入到去离子水中,配置成35%固含量的混合溶液。将混合溶液加入到500l的反应釜里进行搅拌混合,反应釜温度设定为90℃,转速设为50r/min,搅拌至溶液粘稠,溶液密度为1.40g/cm3,再将粘稠溶液等量倒入坩埚,并置于焙烧炉中焙烧,温度设为550℃,焙烧时间为4.5h。将焙烧后所得到的固体催化剂过120目振动筛粉碎,制得金属催化剂。

[0046]

按实施例1中步骤(2)中相同工艺,制备碳纳米管粉末;

[0047]

按实施例1中步骤(3)中相同工艺,制备碳纳米管导电剂;

[0048]

按实施例1中步骤(4)中相同工艺,制备50ah方形电池,测试性能。

[0049]

实施例3

[0050]

按实施例1中步骤(1)中相同工艺,制备金属催化剂;

[0051]

(2)碳纳米管的制备

[0052]

将步骤(1)制备的金属催化剂放入管式炉,通入天然气、乙烯及氢气;其中,放入管式炉中催化剂粉末的重量为12g,天然气通入量为90l/min,乙烯通入量为1l/min,氢气通入量为2l/min;管式炉温度为800℃,反应时间为2h。

[0053]

将制备的碳纳米管进行酸洗纯化:第1次为盐酸酸洗,盐酸浓度为37%,酸洗比例为碳纳米管:盐酸:去离子水=1:4:15,酸洗温度为90℃,酸洗时间为24h,酸洗结束后,去离

子水水洗至中性;第2次为硝酸酸洗,硝酸浓度为68%,酸洗比例为碳纳米管:硝酸酸:去离子水=2:8:20,酸洗温度为95℃,酸洗时间为20h,酸洗结束后,去离子水水洗至中性,放入烘箱,烘干碳纳米管。

[0054]

按实施例1中步骤(3)中相同工艺,制备碳纳米管导电剂;

[0055]

按实施例1中步骤(4)中相同工艺,制备50ah方形电池,测试性能。

[0056]

实施例4

[0057]

按实施例1中步骤(1)中相同工艺,制备金属催化剂,区别仅在于:九水硝酸铁:四水醋酸钴:六水硝酸镁:九水硝酸铝:柠檬酸=8.5%:7.5%:27%:5%:52%;搅拌至溶液粘稠,溶液密度为1.3g/cm3;焙烧温度为设为500℃,焙烧时间为5h;过120目振动筛粉碎。

[0058]

按实施例1中步骤(2)中相同工艺,制备碳纳米管粉末,区别仅在于:(1)管式炉中金属催化剂粉末的重量为12g,天然气通入量为35l/min,乙烯通入量为0.1l/min,氢气通入量为1l/min;管式炉温度为720℃,反应时间为3h。(2)盐酸酸洗温度为85℃,酸洗时间为20h,硝酸酸洗温度为90℃,酸洗时间为18h。

[0059]

按实施例1中步骤(3)中相同工艺,制备碳纳米管导电剂,区别仅在于:分散剂的添加量为0.1%。

[0060]

按实施例1中步骤(4)中相同工艺,制备50ah方形电池,测试性能。

[0061]

实施例5

[0062]

按实施例1中步骤(1)中相同工艺,制备金属催化剂,区别仅在于:九水硝酸铁:四水醋酸钴:六水硝酸镁:九水硝酸铝:柠檬酸=18.5%:2.5%:31.5%:3.5%:44%;搅拌至溶液粘稠,溶液密度为1.5g/cm3;焙烧温度为设为600℃,焙烧时间为4h;过120目振动筛粉碎。

[0063]

按实施例1中步骤(2)中相同工艺,制备碳纳米管粉末,区别仅在于:(1)管式炉中金属催化剂粉末的重量为12g,天然气通入量为135l/min,乙烯通入量为0.8l/min,氢气通入量为6l/min;管式炉温度为820℃,反应时间为1.5h。(2)盐酸酸洗温度为95℃,酸洗时间为30h,硝酸酸洗温度为100℃,酸洗时间为20h。

[0064]

按实施例1中步骤(3)中相同工艺,制备碳纳米管导电剂,区别仅在于:分散剂的添加量为0.5%。

[0065]

按实施例1中步骤(4)中相同工艺,制备50ah方形电池,测试性能。

[0066]

对比例

[0067]

采用外购碳纳米管,按实施例1中步骤(3)制备成碳纳米管导电剂。并按实施例1方形电池制备的相同工艺,制备成50ah方形电池,测试性能。

[0068]

对本发明实施例1-5和对比例中的碳纳米管及组装的电池的性能进行检测,其中,粉末方块是用压片机将碳纳米管粉末压成一定厚度的方块,检测结果见表1-2和图1-8。

[0069]

表1碳纳米管基本性能对比表

[0070]

[0071][0072]

表2碳纳米管导电剂性能对比表

[0073][0074]

从表1-2和图1-6中可以看出,本发明实施例1-5中制备的碳纳米管的管径、比表面积等参数和对比例中的相近,但是实施例1-5中碳纳米管的分散时间要明显较对比例的短,且导电剂的粘度小的多。由此可见,本发明制备的碳纳米管具有较大的长径比、易分散,制备出的导电剂粘度较低。

[0075]

从图7和图8可以看出,本发明实施例1-5制备的电池电化学性能也优于对比例。

[0076]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1