一种无机原位粘合制备燃料电池膜电极的方法与流程

[0001]

本发明涉及燃料电池领域,具体涉及膜电极的制备,特别是涉及一种无机原位粘合制备燃料电池膜电极的方法。

背景技术:

[0002]

燃料电池是不经过燃烧,直接以电化学反应将氢气、天然气等燃料和氧化剂直接转化为电能的高效发电装置。燃料电池除了能效转换率高之外,最大的好处是氢燃料储量丰富、清洁环保、可再生。目前应用于燃料电池汽车的主要是质子交换膜燃料电池(也叫氢燃料电池),它以纯氢为燃料,具备能量转换效率高、噪音低、无污染、寿命长、启动迅速、比功率大和输出功率可随时调整等性能。

[0003]

质子交换膜燃料电池( proton exchange membrane fuel cell,pemfc) 也称为聚合物电解质膜燃料电池,是一种新兴、高效、环境友好的能源转换应用电池,在运输、固定以及可移动电源领域应用广泛。膜电极由质子交换膜( proton exchange membrane,pem) 和电极组成。pem 起着传递质子与分隔燃料气和氧化剂的作用,是一种具有选择性的高聚合物膜。电极通常分为两层,即催化剂层和气体扩散层( gas diffusion layer,gdl) 。

[0004]

燃料电池的性能、效率以及成本都完全取决于膜电极,因此,质子交换膜燃料电池的核心部件是膜电极。常规的膜电极是由气体扩散层、催化层和质子交换膜通过热压工艺制备而成。其排布主要是气体扩散层-催化剂层-质子交换膜-催化剂层-气体扩散层。其中,气体扩散层由基底层和微孔层组成,基底层通常使用多孔的碳纤维纸、碳纤维织布、碳纤维非纺材料及碳黑纸,其厚度约为100~400μm,在主要起到支撑微孔层和催化层的作用;微孔层主要是改善基底层孔隙结构的一层厚度约为10~100μm的碳粉,携载催化剂层并改进催化层和基底层之间的电阻,使得流道气体以及产生水均布分配。

[0005]

中国发明专利申请号201710860043.0公开了一种燃料电池膜电极的制备方法,包括:在转印介质上涂覆一层基体层;在此基体层上原位还原沉积铂纳米颗粒,然后在其上涂覆一层质子传导聚合物以形成电极催化层,最后采用热转印法将催化层转印到质子交换膜上,以制得膜电极。

[0006]

中国发明专利申请号201611133334.1公开了一种膜电极的制备方法及燃料电池,制备方法具备以下工序:(1)使纳米级催化剂或负载于导电性粒子上的催化剂,作为一次颗粒,一次颗粒聚集形成微米级二次颗粒;(2)向二次颗粒中添加增稠剂及溶剂形成催化剂浆液;(3)利用催化剂浆液形成催化层。

[0007]

中国发明专利申请号201710846514.2公开了一种燃料电池膜电极的制备方法,将碳粉、水和粘接剂进行混合,得到碳粉浆料;将碳粉浆料涂布于碳纸或碳布上,得到碳载量为0.5~2mg/cm2的扩散层;将电催化剂浆料涂覆在转印介质上,与离子交换树脂进行第一次热压处理,热压后去除转印介质,得到涂覆有电催化剂的质子交换膜;将扩散层与质子交换膜进行第二次热压处理,得到膜电极。

[0008]

中国发明专利申请号201810545546.3公开了一种燃料电池膜电极的制备方法,其

制备方法为,将催化剂粉末、树脂溶液和分散溶液制成混合浆料,通过超声处理使所述混合浆料混合均匀;将质子交换膜需喷涂面朝上,另一面覆盖在静电衬膜上并用喷涂夹具固定;喷涂夹具放置于40~60℃环境中,将混合浆料喷涂在所述质子交换膜上,制得燃料电池膜电极。

[0009]

根据上述,现有方案中用于燃料电池膜电极的制备方法使催化剂与质子交换膜结合,但结合后,在后期湿热环境中催化剂易脱落损失,甚至落入气体扩散通道阻碍传质,降低催化剂利用率。

技术实现要素:

[0010]

针对目前应用较广的燃料电池膜电极的催化剂层与气体扩散层、质子交换膜直接热压复合后,存在处于湿热环境中易脱落的缺陷,本发明提出一种无机原位粘合制备燃料电池膜电极的方法,从而有效提高了膜电极催化剂层与气体扩散层、质子交换膜的结合强度,改善了膜电极在湿热环境中的稳定性。

[0011]

本发明涉及的具体技术方案如下:一种无机原位粘合制备燃料电池膜电极的方法,包括以下步骤:(1)将碳粉、尿素、二氧化硅气凝胶、粘接剂加入水中,混合均匀,制得碳粉浆料;(2)将步骤(1)制得的碳粉浆料均匀涂布于碳纤维纸上,接着辊压平整,干燥,得到气体扩散层;(3)将催化剂、摩尔浓度为0.6mol/l的氢氧化钠、增稠剂、水和质量浓度为5~10%的nafion溶液分散均匀,制得催化剂浆料;(4)将羟基氧化铝和质量浓度为5~10%的nafion溶液混合均匀,将得到的混合液均匀涂敷于质子交换膜上下表面,得到预处理的质子交换膜;(5)将步骤(3)的制得的催化剂浆料均匀涂敷于步骤(2)得到的气体扩散层的载碳界面,无需干燥,接着与步骤(4)得到的质子交换膜上下面贴合热压,进一步在室温下陈化24~26h,干燥,即得燃料电池膜电极。

[0012]

燃料电池膜电极的催化剂作为使用量少、价格昂贵的材料,在膜电极中极为重要,其催化效果的发挥与催化剂与质子交换膜、气体扩散层稳定的分散和牢固的附着有着密切度关系。通常的,在燃料电池膜电极工作时,在湿热环境中催化剂容易脱落损失。本发明通过在载碳层加入二氧化硅气凝胶,在催化剂中加入氢氧化钠,使得二氧化硅原位牢固粘合催化剂并防止催化剂脱落;同时在质子交换膜表面预涂羟基氧化铝与nafion混合液,其与催化剂层原位形成氢氧化铝粘合,使催化层牢固附着质子交换膜;并且使用的尿素在干燥时促使微孔层的微孔进一步均匀化。

[0013]

优选的,步骤(1)所述粘接剂为ptfe粘结剂、sbr粘结剂、cmc粘结剂中的一种,优选细粉状,以便于在热压时粘合。

[0014]

优选的,步骤(1)中,碳粉25~30重量份、尿素4~7重量份、二氧化硅气凝胶20~24重量份、粘接剂5~8重量份、水31~46重量份。

[0015]

优选的,步骤(2)所述气体扩散层的碳载量为1.5~2.5mg/cm2。

[0016]

优选的,步骤(3)所述催化剂为pt/c催化剂、pd/c催化剂中的一种。

[0017]

优选的,步骤(3)所述增稠剂为甲基纤维素、羟丙基甲基纤维素中的一种。

[0018]

优选的,步骤(3)中,催化剂4~8重量份、氢氧化钠6~9重量、增稠剂1~3重量份、水27~39重量份、nafion溶液30~33重量份。

[0019]

优选的,步骤(4)所述质子交换膜为全氟磺酸型质子交换膜,如常用的du pont 公司提供的nafion系列膜,更优选为nafion 117、nafion 115、nafion 112、nafion 1135 、nafion105中的一种。

[0020]

优选的,步骤(4)中,羟基氧化铝30~40重量份、nafion溶液60~70重量份。预处理的质子交换膜的涂布液厚度根据具体需要而定,优选涂覆厚度为50μm,以利于无机物原位粘合。

[0021]

优选的,步骤(5)所述热压的温度为80~90℃,压力为0.2-0.5mpa,时间为6~14min。

[0022]

本发明提供的一种上述内容得到的无机原位粘合制备燃料电池膜电极的方法。将碳粉、水、尿素、二氧化硅气凝胶、粘接剂进行混合,得到碳粉浆料;将碳粉浆料涂布于碳纤维纸上,辊压平整、干燥,得到气体扩散层;将催化剂、氢氧化钠、增稠剂、水、nafion溶液分散为催化剂浆料;将羟基氧化铝与nafion溶液混合均匀,涂敷在质子交换膜上、下表面;将催化剂浆料涂敷在气体扩散层的载碳界面,无需干燥,然后直接在质子交换膜上、下面贴合热压,进一步室温陈化,干燥,得到产品。

[0023]

本发明提供了一种无机原位粘合制备燃料电池膜电极的方法,与现有技术相比,其突出的特点和优异的效果在于:1、提出通过加入二氧化硅气凝胶以及在催化剂层原位形成氢氧化铝制备无机原位粘合制备燃料电池膜电极的方法。

[0024]

2、通过在载碳层加入二氧化硅气凝胶,二氧化硅原位牢固粘合催化剂可防止脱落,同时在质子交换膜表面与催化剂层原位形成氢氧化铝粘合,催化层与质子交换膜结合强度高,并且使用的尿素在干燥时促使微孔层的微孔进一步均匀化。

[0025]

3、本发明的方法制备的膜电极使用无机原位粘接,较佳的保留了微孔,附着牢固,不受湿环境影响而劣化。

具体实施方式

[0026]

以下通过具体实施方式对本发明作进一步的详细说明,但不应将此理解为本发明的范围仅限于以下的实例。在不脱离本发明上述方法思想的情况下,根据本领域普通技术知识和惯用手段做出的各种替换或变更,均应包含在本发明的范围内。

[0027]

实施例1制备过程为:(1)将碳粉、尿素、二氧化硅气凝胶、粘接剂加入水中,混合均匀,制得碳粉浆料;粘接剂为ptfe粘结剂;其中,碳粉27重量份、尿素5重量份、二氧化硅气凝胶21重量份、粘接剂7重量份、水40重量份;(2)将步骤(1)制得的碳粉浆料均匀涂布于碳纤维纸上,接着辊压平整,干燥,得到气体扩散层;气体扩散层的碳载量为1.9mg/cm2;(3)将催化剂、摩尔浓度为0.6mol/l的氢氧化钠、增稠剂、水和质量浓度为7%的nafion溶液分散均匀,制得催化剂浆料;催化剂为pt/c催化剂;增稠剂为甲基纤维素;其中,催化剂5重量份、氢氧化钠7重量、增稠剂2重量份、水35重量份、nafion溶液31重量份;

(4)将羟基氧化铝和质量浓度为7%的nafion溶液混合均匀,将得到的混合液均匀涂敷于质子交换膜上下表面,得到预处理的质子交换膜;单面涂覆厚度为50μm,质子交换膜为nafion 117全氟磺酸型质子交换膜;其中,羟基氧化铝34重量份、nafion溶液66重量份;(5)将步骤(3)的制得的催化剂浆料均匀涂敷于步骤(2)得到的气体扩散层的载碳界面,无需干燥,接着与步骤(4)得到的质子交换膜上下面贴合热压,进一步在室温下陈化24.5h,干燥,即得燃料电池膜电极;热压的温度为90℃,压力为0.2mpa,时间为11min。

[0028]

实施例2制备过程为:(1)将碳粉、尿素、二氧化硅气凝胶、粘接剂加入水中,混合均匀,制得碳粉浆料;粘接剂为sbr粘结剂;其中,碳粉26重量份、尿素5重量份、二氧化硅气凝胶21重量份、粘接剂6重量份、水42重量份;(2)将步骤(1)制得的碳粉浆料均匀涂布于碳纤维纸上,接着辊压平整,干燥,得到气体扩散层;气体扩散层的碳载量为1.8mg/cm2;(3)将催化剂、摩尔浓度为0.6mol/l的氢氧化钠、增稠剂、水和质量浓度为6%的nafion溶液分散均匀,制得催化剂浆料;催化剂为pd/c催化剂;增稠剂为羟丙基甲基纤维素;其中,催化剂5重量份、氢氧化钠7重量、增稠剂1重量份、水36重量份、nafion溶液31重量份;(4)将羟基氧化铝和质量浓度为6%的nafion溶液混合均匀,将得到的混合液均匀涂敷于质子交换膜上下表面,得到预处理的质子交换膜;单面涂覆厚度为50μm,质子交换膜为nafion 115全氟磺酸型质子交换膜;其中,羟基氧化铝32重量份、nafion溶液68重量份;(5)将步骤(3)的制得的催化剂浆料均匀涂敷于步骤(2)得到的气体扩散层的载碳界面,无需干燥,接着与步骤(4)得到的质子交换膜上下面贴合热压,进一步在室温下陈化24.5h,干燥,即得燃料电池膜电极;热压的温度为90℃,压力为0.3mpa,时间为12min。

[0029]

实施例3制备过程为:(1)将碳粉、尿素、二氧化硅气凝胶、粘接剂加入水中,混合均匀,制得碳粉浆料;粘接剂为cmc粘结剂;其中,碳粉29重量份、尿素6重量份、二氧化硅气凝胶23重量份、粘接剂7重量份、水35重量份;(2)将步骤(1)制得的碳粉浆料均匀涂布于碳纤维纸上,接着辊压平整,干燥,得到气体扩散层;气体扩散层的碳载量为2.3mg/cm2;(3)将催化剂、摩尔浓度为0.6mol/l的氢氧化钠、增稠剂、水和质量浓度为5~10%的nafion溶液分散均匀,制得催化剂浆料;催化剂为pt/c催化剂;增稠剂为甲基纤维素;其中,催化剂7重量份、氢氧化钠8重量、增稠剂3重量份、水30重量份、nafion溶液32重量份;(4)将羟基氧化铝和质量浓度为8%的nafion溶液混合均匀,将得到的混合液均匀涂敷于质子交换膜上下表面,得到预处理的质子交换膜;单面涂覆厚度为50μm,质子交换膜为nafion 112全氟磺酸型质子交换膜;其中,羟基氧化铝38重量份、nafion溶液62重量份;(5)将步骤(3)的制得的催化剂浆料均匀涂敷于步骤(2)得到的气体扩散层的载碳界面,无需干燥,接着与步骤(4)得到的质子交换膜上下面贴合热压,进一步在室温下陈化25.5h,干燥,即得燃料电池膜电极;热压的温度为85℃,压力为0.4mpa,时间为8min。

[0030]

实施例4

制备过程为:(1)将碳粉、尿素、二氧化硅气凝胶、粘接剂加入水中,混合均匀,制得碳粉浆料;粘接剂为ptfe粘结剂;其中,碳粉25重量份、尿素4重量份、二氧化硅气凝胶20重量份、粘接剂5重量份、水46重量份;(2)将步骤(1)制得的碳粉浆料均匀涂布于碳纤维纸上,接着辊压平整,干燥,得到气体扩散层;气体扩散层的碳载量为1.5mg/cm2;(3)将催化剂、摩尔浓度为0.6mol/l的氢氧化钠、增稠剂、水和质量浓度为5~10%的nafion溶液分散均匀,制得催化剂浆料;催化剂为pd/c催化剂;增稠剂为羟丙基甲基纤维素;其中,催化剂4重量份、氢氧化钠6重量、增稠剂1重量份、水39重量份、nafion溶液30重量份;(4)将羟基氧化铝和质量浓度为5%的nafion溶液混合均匀,将得到的混合液均匀涂敷于质子交换膜上下表面,得到预处理的质子交换膜;单面涂覆厚度为50μm,质子交换膜为nafion 1135全氟磺酸型质子交换膜;其中,羟基氧化铝30重量份、nafion溶液70重量份;(5)将步骤(3)的制得的催化剂浆料均匀涂敷于步骤(2)得到的气体扩散层的载碳界面,无需干燥,接着与步骤(4)得到的质子交换膜上下面贴合热压,进一步在室温下陈化24h,干燥,即得燃料电池膜电极;热压的温度为90℃,压力为0.5mpa,时间为14min。

[0031]

实施例5制备过程为:(1)将碳粉、尿素、二氧化硅气凝胶、粘接剂加入水中,混合均匀,制得碳粉浆料;粘接剂为sbr粘结剂;其中,碳粉30重量份、尿素7重量份、二氧化硅气凝胶24重量份、粘接剂8重量份、水31重量份;(2)将步骤(1)制得的碳粉浆料均匀涂布于碳纤维纸上,接着辊压平整,干燥,得到气体扩散层;气体扩散层的碳载量为2.5mg/cm2;(3)将催化剂、摩尔浓度为0.6mol/l的氢氧化钠、增稠剂、水和质量浓度为10%的nafion溶液分散均匀,制得催化剂浆料;催化剂为pt/c催化剂;增稠剂为羟丙基甲基纤维素;其中,催化剂28重量份、氢氧化钠9重量、增稠剂3重量份、水27重量份、nafion溶液33重量份;(4)将羟基氧化铝和质量浓度为10%的nafion溶液混合均匀,将得到的混合液均匀涂敷于质子交换膜上下表面,得到预处理的质子交换膜;单面涂覆厚度为50μm,质子交换膜为nafion105全氟磺酸型质子交换膜;其中,羟基氧化铝40重量份、nafion溶液60重量份;(5)将步骤(3)的制得的催化剂浆料均匀涂敷于步骤(2)得到的气体扩散层的载碳界面,无需干燥,接着与步骤(4)得到的质子交换膜上下面贴合热压,进一步在室温下陈化26h,干燥,即得燃料电池膜电极;热压的温度为90℃,压力为0.2mpa,时间为6min。

[0032]

对比例1制备过程为:(1)将碳粉、尿素、粘接剂加入水中,混合均匀,制得碳粉浆料;粘接剂为cmc粘结剂;其中,碳粉39重量份、尿素5重量份、粘接剂6重量份、水50重量份;(2)将步骤(1)制得的碳粉浆料均匀涂布于碳纤维纸上,接着辊压平整,干燥,得到气体扩散层;气体扩散层的碳载量为2mg/cm2;(3)将催化剂、摩尔浓度为0.6mol/l的氢氧化钠、增稠剂、水和质量浓度为8%的nafion

溶液分散均匀,制得催化剂浆料;催化剂为pd/c催化剂;增稠剂为甲基纤维素;其中,催化剂6重量份、氢氧化钠8重量、增稠剂2重量份、水33重量份、nafion溶液31重量份;(4)将步骤(3)的制得的催化剂浆料均匀涂敷于步骤(2)得到的气体扩散层的载碳界面,无需干燥,接着与质子交换膜上下面贴合热压,进一步在室温下陈化25h,干燥,即得燃料电池膜电极;热压的温度为90℃,压力为0.3mpa,时间为10min。

[0033]

对比例1未使用羟基氧化铝预涂质子交换膜,影响粘合特性,容易导致催化剂脱落。

[0034]

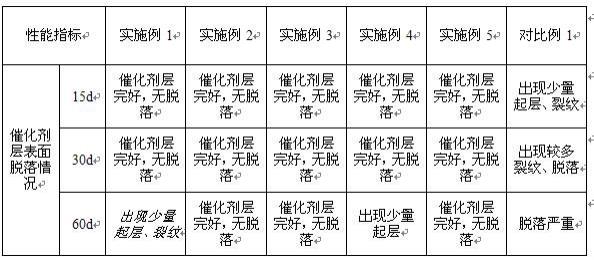

测试方法为:膜电极催化剂层表面脱落情况:将制得的膜电极置于温度为100℃的水环境,分别于15d、30d和60d时观察膜电极表面催化剂层表面脱落情况。

[0035]

通过上述方法测得的实施例1的膜电极的催化剂层表面脱落情况如表1所示。

[0036]

表1:

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1