一种金属磁粉心的无机绝缘粘接设备及其粘接方法与流程

[0001]

本发明属于金属软磁合金粉末生产设备技术领域,特别是涉及一种金属磁粉心的无机绝缘粘接设备及其粘接方法。

背景技术:

[0002]

目前金属软磁绝缘粘接采用的设备是加热搅拌,容器带加热装置和搅拌桨,绝缘粉末在不断搅拌中没有团聚,绝缘好的粉末颗粒与原粉接近,成品粉末流动性差(>30s/50g),颗粒较细(d10=32

±

3μm),粉料流动性差在成型过程中造成填料高度不稳,压制出的产品高度不一致;粉料颗粒较细在压制过程中会漏到磨具间隙中,造成拉模,影响产品质量和磨具寿命。

技术实现要素:

[0003]

本发明为解决上述背景技术中存在的技术问题,提供了一种金属磁粉心粉末的无机绝缘粘接设备及其粘接方法。

[0004]

本发明采用以下技术方案:一种金属磁粉心的无机绝缘粘接设备,包括:机架,所述机架包括框架、固定在所述框架内顶端处的安装架;加料机构,固定在所述框架内;碾片机构,固定在所述安装架上;过筛机构,固定在所述框架内;所述过筛机构位于所述碾片机构的下方;使用时,金属磁粉心粉末从加料机构进入碾片机构,所述碾片机构用于将金属磁粉心粉末压紧成片促进其团聚,增加粘接,随后成片的金属磁粉心粉末被转移到过筛机构中,所述过筛机构用于将成片的金属磁粉心粉末再次分散成颗粒状,并筛除大颗粒粉末。

[0005]

在进一步的实施例中,所述碾片机构包括:安装在所述安装架上的传动组件,传动连接于所述传动组件的转盘,开设在转盘边缘处的若干个放置槽,固定在所述放置槽内部的并向下延伸的压槽,竖向固定在所述框架上且位于加料机构的对立面处的气缸,以及传动连接在所述气缸的活塞杆上的压紧块;所述压槽的顶部和底部均为敞口结构,且所述压槽的底部铰接有翻盖;所述转盘在传动组件的作用下实现自转,且使得压槽都能分别经过过加料机构的出料口和压紧块的下方,使得金属磁粉心粉末能够从加料机构转移到压槽内,并通过压紧块压紧成片。

[0006]

在进一步的实施例中,所述传动组件包括:固定在所述安装上的固定盒,固定在所述安装盒内的驱动电机,传动连接于所述驱动电机的输出轴上的转动轴,固定在所述转动轴上的异形件,以及与所述异形件相互啮合的驱动件;所述驱动件通过连接轴与所述转盘实现同轴连接;所述转盘在所述驱动件和异形件的作用下实现间歇式转动。

[0007]

在进一步的实施例中,所述异形件包括:固定套接在所述转动轴上的套筒,沿套筒

镜像固定在套筒的中间位置处的弧形凸块,固定在所述弧形凸块一端向外弯曲的第一弯曲凸块,以及固定在所述弧形凸块另一端处背向第一弯曲凸块延伸的第二弯曲凸块;所述第一弯曲凸块与第二弯曲凸块的形状相同,且第一弯曲凸块与第二弯曲凸块之间的距离与弧形凸块的宽度相同;所述驱动件包括:圆盘,所述圆盘与所述连接轴固定连接;还包括:等距离分布在所述圆盘下表面的边缘处的柱体,相邻柱体之间的距离等于弧形凸块的宽度;所述柱体包括:第一柱体、第二柱体第n柱体,其中n为6-12之间的整数;当第n-1柱体即将脱离第一弯曲凸块时,第n柱体刚好与第二弯曲凸块接触,即将进入第一弯曲凸块与第二弯曲凸块之间,圆盘从静止开始转动。

[0008]

在进一步的实施例中,所述加料机构包括:加料筒,设置在所述加料筒顶端处的端盖,开设在所述端盖上的入料口,设置在所述加料筒底端的出料口,以及安装在所述出料口处的电阀门;所述加料筒的直径从上至下逐渐变小,构成倒锥体,便于出料。

[0009]

在进一步的实施例中,所述加料机构还包括:设置在所述加料筒内部搅拌组件;其中,所述搅拌组件包括:固定在所述端盖上的转动电机,安装在所述端盖的轴线处的主轴,固定在所述主轴上的第一锥齿轮,传动连接于所述转动电机的输出轴上的第二锥齿轮,固定在所述第一锥齿轮下方的三脚架,安装在所述三脚架中心位置处的第一齿轮,安装在所述三脚架的三个顶角处的第二齿轮,固定在所述加料筒内的第一内齿轮圈,分别与所述第一齿轮和第二齿轮的下表面固定连接的搅拌杆,以及设置在所述搅拌杆上的搅拌叶;所述第一锥齿轮与所述第二锥齿轮相互啮合;所述第一齿轮与所述第二齿轮相互啮合,所述第二齿轮同时与所述第一内齿轮圈相啮合。

[0010]

在进一步的实施例中,与所述第一齿轮固定连接的搅拌杆的底部固定有向下延伸的导向杆,沿所述导向杆的轴向在其外表面处设置有从上至下的螺纹叶片;所述螺纹叶片位于出料口内。

[0011]

在进一步的实施例中,所述过筛机构包括:筛体,所述筛体的内部设置有筛网;摇摆组件,传动连接于所述筛体;所述摇摆组件用于实现筛体在同一平面上的往返运动;其中,所述摇摆组件包括:底板,固定在所述底板上的第二内齿轮圈,安装在所述底板的中心位置处的转轴,与所述转轴固定连接的摇杆,安装在所述摇杆的活动端处的第三齿轮,可转动的安装在所述第三齿轮的齿轮面上的转杆,固定在所述底板上且位于第二内齿轮圈的两侧处的导向槽,穿插在所述导向槽内的移动杆,以及与所述移动杆垂直连接的腰型槽;所述转杆的活动端穿插在所述腰型槽内,所述第二内齿轮圈与所述第三齿轮相啮合;所述第三齿轮的外径小于第二内齿轮圈的半径;所述移动杆与所述筛体固定连接。

[0012]

一种使用如上所述的金属磁粉心的无机绝缘粘接设备的粘接方法,具体包括以下步骤:步骤一、将待混合的金属磁粉心从加料筒的端盖处的入料口内加料;步骤二、开启搅拌组件中的驱动电机,驱动电机上的第二锥齿轮与第一锥齿轮相互啮

合带动第一锥齿轮自转,与所述第一锥齿轮为同轴连接的三角架发生自转,即带动位于三角架的顶角处的三个第二齿轮自转的同时并围绕第一齿轮转动,即与第二齿轮固定连接的搅拌杆和搅拌叶自转的同时并围绕第一齿轮转动,第一齿轮在第二齿轮的啮合下自转,即与第一齿轮固定连接的搅拌杆和搅拌叶自转;实现多种金属磁粉心粉末的粉碎与混合均匀;位于出料口内部的金属磁粉心粉末通过螺纹叶片实现粉碎与混合均匀;步骤三、当混合均匀后,开启电阀门排料,此时驱动电机继续转动,即螺纹叶片继续转动,此时起到输送物料和降低物料被排出的速度;步骤四、金属磁粉心粉末被混合均匀后,从出料口被排出到转盘上的压槽内,转盘在传动组件的作用下将装有金属磁粉心粉末压槽转移到压紧块的下方,实现压紧成片;促进粉末团聚;步骤五、在气缸的活塞杆伸缩的过程中,所述传动组件中的柱体与弧形凸块相接触即此时的转盘处于静止,另一边,电阀门放料至空的压槽内,如此间歇运动实现同时放料和压紧;步骤六、压槽内的金属磁粉心粉末被压紧成片后,压槽底部的翻盖被打开,片状的粉料直接落至筛体内,通过摇摆组件的往返运动给与适当的筛力,使片状的粉料分散成颗粒状,并筛分处过大颗粒。

[0013]

本发明的有益效果:本发明为了增加不同粉末之间的粘接性,增设了碾片机构,通过外力增加给粉末进行预压,使粉末团聚。又为了避免相同粉末再次团聚导致不同粉末之间无粘接性,故在预压之前通过搅拌组件实现搅拌和混合均匀,增加不同粉末之间的粘接性。并设置了平缓的过筛机构,将团聚严重的颗粒筛选出来,提高产品的质量。

附图说明

[0014]

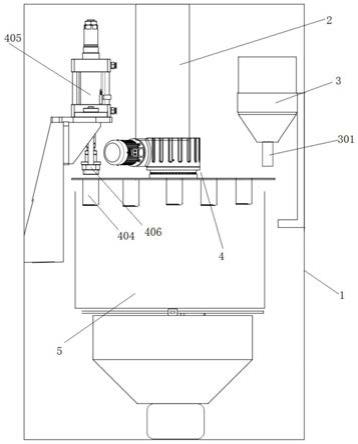

图1为本发明的一种金属磁粉心的无机绝缘粘接设备的结构示意图。

[0015]

图2为本发明的碾片机构的结构示意图。

[0016]

图3为本发明的碾片机构中的传动组件的结构示意图一。

[0017]

图4为本发明的碾片机构中的传动组件的结构示意图二。

[0018]

图5为本发明的加料机构的内部结构示意图一。

[0019]

图6为本发明的加料机构的内部结构示意图二。

[0020]

图7为本发明的摇摆组件的结构示意图。

[0021]

图1至图7中的各标注为:框架1、安装架2、加料机构3、碾片机构4、过筛机构5、固定盒401、转盘402、放置槽403、压槽404、气缸405、压紧块406、转动轴407、异形件408、驱动件409、套筒410、弧形凸块411、第一弯曲凸块412、第二弯曲凸块413、圆盘414、柱体415、出料口301、主轴302、第一锥齿轮303、第二锥齿轮304、转动电机305、三脚架306、第一齿轮307、第二齿轮308、第一内齿轮圈309、搅拌杆310、搅拌叶311、导向杆312、螺纹叶片313、第二内齿轮圈501、转轴502、摇杆503、第三齿轮504、转杆505、导向槽506、移动杆507、腰型槽508。

具体实施方式

[0022]

下面结合附图说明和具体实施例对本发明做进一步的描述。

[0023]

发明人在实践中发现:目前金属软磁绝缘粘接采用的设备是加热搅拌,容器带加

热装置和搅拌桨,绝缘粉末在不断搅拌中没有团聚,绝缘好的粉末颗粒与原粉接近,成品粉末流动性差(>30s/50g),颗粒较细(d10=32

±

3μm),粉料流动性差在成型过程中造成填料高度不稳,压制出的产品高度不一致;粉料颗粒较细在压制过程中会漏到磨具间隙中,造成拉模,影响产品质量和磨具寿命。

[0024]

故发明人研发出了一种金属磁粉心的无机绝缘粘接设备,包括:框架1、安装架2、加料机构3、碾片机构4、过筛机构5、固定盒401、转盘402、放置槽403、压槽404、气缸405、压紧块406、转动轴407、异形件408、驱动件409、套筒410、弧形凸块411、第一弯曲凸块412、第二弯曲凸块413、圆盘414、柱体415、出料口301、主轴302、第一锥齿轮303、第二锥齿轮304、转动电机305、三脚架306、第一齿轮307、第二齿轮308、第一内齿轮圈309、搅拌杆310、搅拌叶311、导向杆312、螺纹叶片313、第二内齿轮圈501、转轴502、摇杆503、第三齿轮504、转杆505、导向槽506、移动杆507、腰型槽508。

[0025]

如图1所示,一种金属磁粉心的无机绝缘粘接设备,包括框架1,所述框架用于固定其他的零部件。所述框架的内部设置有加料机构3、碾片机构4和过筛机构5。其中所述,过筛机构5位于框架内部的最低端处,所述碾片机构4位于所述过筛机构5的上方,所述加料机构3位于所述碾片机构4上方的一侧。为了不影响粉料输送,故所述碾片机构4的传动组件是设置在上方,因此所述框架的内部的顶端固定有安装架2,所述安装架2则是为了安装碾片机构4。

[0026]

使用时,金属磁粉心粉末从加料机构3进入碾片机构4,所述碾片机构4用于将金属磁粉心粉末压紧成片促进其团聚,增加粘接,随后成片的金属磁粉心粉末被转移到过筛机构5中,所述过筛机构5用于将成片的金属磁粉心粉末再次分散成颗粒状,并筛除大颗粒粉末。

[0027]

所述加料机构3包括:加料筒,设置在所述加料筒顶端处的端盖,开设在所述端盖上的入料口,设置在所述加料筒底端的出料口301,以及安装在所述出料口301处的电阀门。

[0028]

在进一步的实施例中,如图2所示,所述碾片机构4包括:传动组件、转盘402、放置槽403、压槽404、气缸405和压紧块406。其中,所述传动组件安装在所述安装架2,并与所述转盘402传动连接;所述放置槽403的个数为多个,等距离的开设在所述转盘402边缘处,所述放置槽403用于放置压槽404,所述压槽404的底部外露于所述转盘402,且所述压槽404的顶部和底部均为敞口结构,且所述压槽404的底部铰接有翻盖;所述翻盖为电控其闭合,使用现有技术即可,故不做赘述。为了能够对压槽404内部的粉末进行压紧,所述气缸405固定在框架内并位于所述加料机构3的对立面,且所述气缸405的活塞杆上传动连接有压紧块406。

[0029]

所述转盘402在传动组件的作用下实现自转,且使得压槽404都能分别经过过加料机构3的出料口301和压紧块406的下方,使得金属磁粉心能够从加料机构3转移到压槽404内,并通过压紧块406压紧成片。所述气缸405和进料机构为对面设置,是为了保证气缸405和进料机构工作时互不干扰,即能够同时对不同压槽404进行加料、压槽404内部的粉末进行压紧,同时翻盖打开还能时压紧后的粉末下落到过筛机构5内,三步同时进行。

[0030]

为了能够保证三步同时进行,故所述转盘402不能连续转动,如果连续转动,则没有足够的时间进行加料、压紧,因此此处的传动组件需要能够控制转盘402实现间歇式转动。故如图3至图4所示,所述传动组件包括:固定在所述安装上的固定盒401,固定在所述安

装盒内的驱动电机,传动连接于所述驱动电机的输出轴上的转动轴407,固定在所述转动轴407上的异形件408,以及与所述异形件408相互啮合的驱动件409;所述驱动件409通过连接轴与所述转盘402实现同轴连接;所述转盘402在所述驱动件409和异形件408的作用下实现间歇式转动。

[0031]

更为具体的,所述异形件408包括:固定套接在所述转动轴407上的套筒410,沿套筒410镜像固定在套筒410的中间位置处的弧形凸块411,固定在所述弧形凸块411一端向外弯曲的第一弯曲凸块412,以及固定在所述弧形凸块411另一端处背向第一弯曲凸块412延伸的第二弯曲凸块413;所述第一弯曲凸块412与第二弯曲凸块413的形状相同,且第一弯曲凸块412与第二弯曲凸块413之间的距离与弧形凸块411的宽度相同;所述驱动件409包括:圆盘414,所述圆盘414与所述连接轴固定连接;还包括:等距离分布在所述圆盘414下表面的边缘处的柱体415,相邻柱体415之间的距离等于弧形凸块411的宽度;所述柱体415包括:第一柱体415、第二柱体415

⋯

第n柱体415,其中n为6-12之间的整数;当第n-1柱体415即将脱离第一弯曲凸块412时,第n柱体415刚好与第二弯曲凸块413接触,即将进入第一弯曲凸块412与第二弯曲凸块413之间,圆盘414从静止开始转动。

[0032]

举例说明,当第n-3柱体415和第n-2柱体415将弧形凸块411夹在两者之间时,圆盘414是处于静止状态的,此时的加料机构3对压槽404进行投料,气缸405的压紧块406对已经有粉料的且位于其下方的压槽404进行压紧。随着驱动电机的转动,当第n-3柱体415即将脱离第一弯曲凸块412时,第n-2柱体415刚好与第二弯曲凸块413接触,即将进入第一弯曲凸块412与第二弯曲凸块413之间,圆盘414从静止开始转动,且转动的行程为刚刚被投料的压槽404的下一个压槽404被投料,另一处则是气缸405的压紧块406对刚刚进行压紧的压槽404的下一个压槽404进行压紧。

[0033]

以上机构是为了增加混合粉末的团聚,以增强相互之间的粘接性,但是最后的成品应当是颗粒状的。故还需要再次进行分散,但是为了不影响已经团聚好的颗粒,或者排除团聚严重的大颗粒,因此此处使用的是过筛机构5来同时实现分散和筛选。为了控制筛选的力度,此处的过筛机构5并不能采用振动筛,因为振动筛的力度大,容易造成上一步团聚的颗粒再次被破坏,粘接性降低。

[0034]

因此如图7所示,所述过筛机构5包括:筛体,所述筛体的内部设置有筛网;摇摆组件,传动连接于所述筛体;所述摇摆组件用于实现筛体在同一平面上的往返运动。

[0035]

其中,所述摇摆组件包括:底板,固定在所述底板上的第二内齿轮圈501,安装在所述底板的中心位置处的转轴502,与所述转轴502固定连接的摇杆503,安装在所述摇杆503的活动端处的第三齿轮504,可转动的安装在所述第三齿轮504的齿轮面上的转杆505,固定在所述底板上且位于第二内齿轮圈501的两侧处的导向槽506,穿插在所述导向槽506内的移动杆507,以及与所述移动杆507垂直连接的腰型槽508;所述转杆505的活动端穿插在所述腰型槽508内,所述第二内齿轮圈501与所述第三齿轮504相啮合;所述第三齿轮504的外径小于第二内齿轮圈501的半径;所述移动杆507与所述筛体固定连接。

[0036]

即筛体在摇摆组件的作用下,在两个导向槽506的内部做往返运动,力度适当,能够做到将片状粉末晃动成颗粒状,并能够与团聚严重的颗粒(大颗粒)分离。

[0037]

发明人后来发现,在碾片之前,如果之间将不同的粉末进行碾片则会出现以下问

题:同一种类或者同一粉末更容易相互团聚,而导致不同粉末之间没有粘接性。因此为了解决这个问题,发明人对加料机构3进行了改进。

[0038]

如图4至图5所示,所述加料机构3还包括:设置在所述加料筒内部搅拌组件;所述搅拌组件包括:固定在所述端盖上的转动电机305,安装在所述端盖的轴线处的主轴302,固定在所述主轴302上的第一锥齿轮303,传动连接于所述转动电机305的输出轴上的第二锥齿轮304,固定在所述第一锥齿轮303下方的三脚架306,安装在所述三脚架306中心位置处的第一齿轮307,安装在所述三脚架306的三个顶角处的第二齿轮308,固定在所述加料筒内的第一内齿轮圈309,分别与所述第一齿轮307和第二齿轮308的下表面固定连接的搅拌杆310,以及设置在所述搅拌杆310上的搅拌叶311;所述第一锥齿轮303与所述第二锥齿轮304相互啮合;所述第一齿轮307与所述第二齿轮308相互啮合,所述第二齿轮308同时与所述第一内齿轮圈309相啮合。

[0039]

即在碾压之前,对不同种类的粉末先进行混合,并混合均匀,保证后期被碾压的粉末是混合粉末。

[0040]

但是又考虑到压槽404的直径相对而言是小的,故为了咋投料时能够将粉末准确的投放到压槽404内,故出料口301为柱体415,且内径远小于出料桶。故在搅拌时粉末受重力的影响会有部分直接先到出料口301处,那么位于出料口301的粉末将基本保持其含量和种类不变,故而无法混合均匀。因此,发明人又做出了以下改进:与所述第一齿轮307固定连接的搅拌杆310的底部固定有向下延伸的导向杆312,沿所述导向杆312的轴向在其外表面处设置有从上至下的螺纹叶片313;所述螺纹叶片313位于出料口301内。即在搅拌杆310转动的同时导向杆312也转动,导向杆312上的螺纹叶片313起到混合的作用。且在电阀门开启后,出料口301排料时,螺纹叶片313保持持续的转动,还能输送物料,保证物料在投料时的连续性,同时通过调整转动电机305的转速调控出料的速度。

[0041]

并且该加料筒内的搅拌组件的驱动组件设置在顶部是为了不影响动出料口301处出料。

[0042]

金属磁粉心的无机绝缘粘接设备的粘接方法 ,具体包括以下步骤:步骤一、将待混合的金属磁粉心粉末从加料筒的端盖处的入料口内加料;步骤二、开启搅拌组件中的驱动电机,驱动电机上的第二锥齿轮与第一锥齿轮相互啮合带动第一锥齿轮自转,与所述第一锥齿轮为同轴连接的三角架发生自转,即带动位于三角架的顶角处的三个第二齿轮自转的同时并围绕第一齿轮转动,即与第二齿轮固定连接的搅拌杆和搅拌叶自转的同时并围绕第一齿轮转动,第一齿轮在第二齿轮的啮合下自转,即与第一齿轮固定连接的搅拌杆和搅拌叶自转;实现多种金属磁粉心从的粉碎与混合均匀;位于出料口内部的金属磁粉心粉末通过螺纹叶片实现粉碎与混合均匀;步骤三、当混合均匀后,开启电阀门排料,此时驱动电机继续转动,即螺纹叶片继续转动,此时起到输送物料和降低物料被排出的速度;步骤四、金属磁粉心粉末被混合均匀后,从出料口被排出到转盘上的压槽内,转盘在传动组件的作用下将装有金属磁粉心粉末压槽转移到压紧块的下方,实现压紧成片;促进粉末产生团聚;步骤五、在气缸的活塞杆伸缩的过程中,所述传动组件中的柱体与弧形凸块相接触即此时的转盘处于静止,另一边,电阀门放料至空的压槽内,如此间歇运动实现同时放料和压

紧;步骤六、压槽内的金属磁粉心粉末被压紧成片后,压槽底部的翻盖被打开,片状的粉料直接落至筛体内,通过摇摆组件的往返运动给与适当的筛力,使片状的粉料分散成颗粒状,并筛分处过大颗粒。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1