石墨复合材料、其制备方法及用途与流程

[0001]

本申请涉及燃料电池技术领域,具体地讲,涉及石墨复合材料、其制备方法及用途。

背景技术:

[0002]

现有的燃料电池尤其是氢氧燃料电池或称质子交换膜燃料电池,其超高的能量转换效率,完全零污染的特点,使其在能源匮乏,环境污染不断加剧的当下,无疑产生了巨大的吸引力。然而,目前燃料电池阴极的氧还原反应(orr)关键催化剂是贵金属铂(pt),其价格高昂,且地球储量有限,想要将燃料电池大规模应用,必然受限于此催化剂。同时,pt催化剂还具有催化orr耐久性不好,易受醇类交叉干扰,易与co中毒等缺点,因此,亟需一种低成本、耐用、不易受交叉干扰且催化活性高的氧还原反应催化剂。

技术实现要素:

[0003]

鉴于此,本申请提供石墨复合材料、其制备方法及用途,具有高催化活性,耐用且不易受交叉干扰,该制备方法可降低制备成本。

[0004]

第一方面,本申请实施例提供一种石墨复合材料,所述石墨复合材料包括内核材料和包覆于所述内核材料表面的碳层,所述内核材料包括纳米片状材料及石墨纳米颗粒,所述内核材料具有三明治结构;所述纳米片状材料之间粘附有所述石墨纳米颗粒,和/或,所述纳米片状材料上粘附有所述石墨纳米颗粒。

[0005]

在本方案中,通过在纳米片状材料上粘附石墨纳米颗粒,形成三明治结构的内核材料,相比与单一材质的内核材料,能够具有更好的催化耐久性,提高材料的氧还原反应催化活性;并且在三明治结构的内核材料表面包覆碳层,抑制材料的体积膨胀,提高材料的循环性能。

[0006]

在一种可行的实施方式中,所述石墨复合材料满足以下条件a~f中的至少一者:

[0007]

a.所述石墨复合材料包括氮、碳和金属元素;

[0008]

b.所述石墨复合材料中的氮的质量百分比含量为0.1%~20%;

[0009]

c.所述石墨复合材料中的碳的质量百分比含量为75%~99%;

[0010]

d.所述石墨复合材料中的金属元素的质量百分比含量为0.01%~5%;

[0011]

e.所述石墨复合材料的中值粒径为2.0μm~100.0μm;

[0012]

f.所述石墨复合材料的比表面积为100.0m2/g~2000.0m2/g。

[0013]

在一种可行的实施方式中,所述石墨复合材料满足以下条件a~i中的至少一者:

[0014]

a.所述纳米片状材料包括石墨烯纳米片、氧化石墨烯纳米片、金属氧化物纳米片、氢氧化物纳米片和碳化硅纳米片中的至少一种;

[0015]

b.所述金属氧化物纳米片包括co3o4、mno2、nio2和ceo2中的至少一种;

[0016]

c.所述氢氧化物纳米片包括la(oh)3、co(oh)2、ni(oh)2和mn(oh)2中的至少一种;

[0017]

d.所述纳米片状材料的厚度为1nm~100μm;

[0018]

e.所述纳米片状材料的面积为1μm2~800μm2;

[0019]

f.所述纳米片状材料的层数为1层~10层;

[0020]

g.所述石墨纳米颗粒中的碳的质量百分比含量为88%~96%;

[0021]

h.所述石墨纳米颗粒中的金属元素的质量百分比含量为0.01%~5%;

[0022]

i.所述石墨纳米颗粒的中值粒径为50nm~5000nm。

[0023]

第二方面,本申请实施例还提供一种石墨复合材料的制备方法,包括以下步骤:

[0024]

往包含石墨纳米颗粒的溶液中加入碱性染料和/或多巴胺,得到混合溶液;

[0025]

往所述混合溶液中加入活化剂和纳米片状材料,混合分散后进行干燥处理,得到前驱体;及

[0026]

将所述前驱体在保护气体下进行炭化处理,得到石墨复合材料;

[0027]

其中,所述纳米片状材料上粘附有所述石墨纳米颗粒,和/或,所述纳米片状材料片层之间粘附有所述石墨纳米颗粒。

[0028]

在上述方案中,石墨复合材料通过石墨纳米颗粒经π-π共轭作用吸附碱性染料或多巴胺带上正电荷,再与纳米片状材料静电吸附自组装方式得到石墨纳米颗粒与石墨烯纳米片的三明治结构,同时石墨中富含的各种金属氧化物等杂质在后续炭化还原过程中原位形成了诸多fe、co、ni等单原子金属活性中心,与反应中形成的吡咯氮的氧还原反应的催化协同效应,大大提高了材料的氧还原反应催化活性,并利用活化剂增大比表面积和活性凹陷等,利用粉粹处理与喷雾干燥,构筑规则稳定的多级球形结构的石墨复合材料。

[0029]

在一种可行的实施方式中,所述石墨复合材料满足以下条件a~f中的至少一者:

[0030]

a.所述石墨复合材料包括氮、碳和金属元素;

[0031]

b.所述石墨复合材料中的氮的质量百分比含量为0.1%~20%;

[0032]

c.所述石墨复合材料中的碳的质量百分比含量为75%~99%;

[0033]

d.所述石墨复合材料中的金属元素的质量百分比含量为0.01%~5%;

[0034]

e.所述石墨复合材料的中值粒径为2.0μm~100.0μm;

[0035]

f.所述石墨复合材料的比表面积为100.0m2/g~2000.0m2/g。

[0036]

在一种可行的实施方式中,所述方法满足以下条件a~h中的至少一者:

[0037]

a.所述石墨纳米颗粒由石墨材料粉碎处理得到;

[0038]

b.所述石墨纳米颗粒中的碳的质量百分比含量为88%~96%;

[0039]

c.所述石墨纳米颗粒中的金属元素的质量百分比含量为0.01%~5%;

[0040]

d.所述石墨纳米颗粒的中值粒径为50nm~5000nm;

[0041]

e.所述碱性染料与所述石墨纳米颗粒的质量比为(0.1~5):100;

[0042]

f.所述多巴胺与所述石墨纳米颗粒的质量比为(0.1~5):100;

[0043]

g.所述碱性染料包括亚甲基蓝、亚甲基绿、碱性红、碱性黑、碱性棕、碱性紫、碱性黄、碱性绿和碱性橙中的至少一种;

[0044]

h.所述混合溶液的溶剂包括水、甲醇、乙醇、n-甲基吡咯烷酮、异丙醇、丙酮、石油醚、四氢呋喃、乙酸乙酯和二甲基甲酰胺中的至少一种。

[0045]

在一种可行的实施方式中,所述方法满足以下条件a~g中的至少一者:

[0046]

a.所述纳米片状材料与所述石墨纳米颗粒的质量比为(0.1~20):100;

[0047]

b.所述纳米片状材料包括石墨烯、氧化石墨烯、金属氧化物纳米片、氢氧化物纳米

片和碳化硅纳米片中的至少一种;

[0048]

c.所述金属氧化物纳米片包括co3o4、mno2、nio2和ceo2中的至少一种;

[0049]

d.所述氢氧化物纳米片包括la(oh)3、co(oh)2、ni(oh)2和mn(oh)2中的至少一种;

[0050]

e.所述纳米片状材料的厚度为1nm~100μm;

[0051]

f.所述纳米片状材料的面积为1μm2~800μm2;

[0052]

g.所述纳米片状材料的层数为1层~10层。

[0053]

在一种可行的实施方式中,所述方法满足以下条件a~d中的至少一者:

[0054]

a.所述活化剂与所述石墨纳米颗粒的质量比为(0.1~40):1;

[0055]

b.所述活化剂包括氢氧化锂、氢氧化钠、氢氧化钾、磷酸、硝酸、硫酸、氯化锂、氯化钾、氯化钠、氯化锌、碳酸钾、碳酸锂和碳酸钠中的至少一种;

[0056]

c.所述混合溶液中还加入分散剂,所述分散剂包括三聚磷酸钠、六偏磷酸钠、焦磷酸钠、三乙基己基磷酸、十二烷基硫酸钠、甲基戊醇、纤维素衍生物、聚丙烯酰胺、古尔胶、脂肪酸聚乙二醇酯、十六烷基三甲基溴化铵、聚乙二醇对异辛基苯基醚、聚丙烯酸、聚乙烯吡咯烷酮、聚氧乙烯脱水山梨醇单油酸酯、对乙基苯甲酸和聚醚酰亚胺中的至少一种;

[0057]

d.所述分散剂与所述石墨纳米颗粒的质量比为(0.1~5):100。

[0058]

在一种可行的实施方式中,所述方法满足以下条件a~g中的至少一者:

[0059]

a.所述干燥处理的方式包括喷雾干燥;

[0060]

b.所述干燥处理的温度为150℃~300℃;

[0061]

c.所述炭化的温度为500℃~1100℃,保温1h~10h;

[0062]

d.所述炭化的升温速率为0.5℃/min~20.0℃/min;

[0063]

e.所述保护气体包括氮气、氦气、氖气、氩气和氙气中的至少一种;

[0064]

f.所述保护气体的流量为100ml/min~500ml/min;

[0065]

g.所述保护气体中还包括氨气,所述氨气在所述保护气体中的体积占比为10%~40%。

[0066]

第三方面,本申请实施例还提供一种石墨复合材料的用途,所述石墨复合材料为上述的石墨复合材料,或根据上述的石墨复合材料的制备方法制备得到的石墨复合材料,所述石墨复合材料作为氧还原催化剂,应用于燃料电池中的氧还原反应中。

[0067]

本申请的技术方案至少具有以下有益的效果:

[0068]

首先,本申请提供的石墨复合材料选择石墨纳米颗粒经π-π共轭作用吸附碱性染料或多巴胺带上正电荷,再与纳米片状材料静电吸附自组装方式得到石墨纳米颗粒与石墨烯纳米片的三明治结构,同时石墨中富含的各种金属氧化物等杂质在后续炭化还原过程中原位形成了诸多fe、co、ni等单原子金属活性中心,与反应中形成的吡咯氮的氧还原反应的催化协同效应,大大提高了材料的氧还原反应催化活性,并利用活化剂增大比表面积和活性凹陷等,利用粉粹处理与喷雾干燥,构筑规则稳定的多级球形结构的石墨复合材料。

[0069]

本发明利用石墨纳米颗粒及纳米片状材料制备石墨复合材料,石墨复合材料具有高催化活性,耐用且不易受交叉干扰,制备方法可降低制备成本,解决了氧还原反应催化剂材料来源贵、过程工业化难,催化活性不稳定等诸多问题,同时变废为宝,实现了石墨类分级材料的综合利用。

附图说明

[0070]

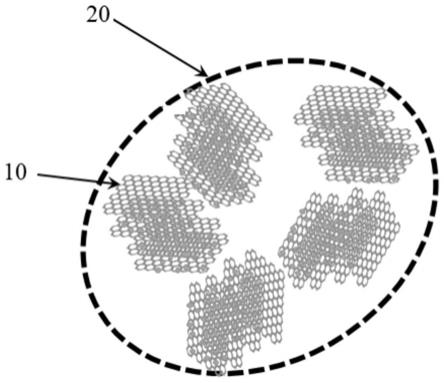

图1a为本申请实施例提供的石墨复合材料的结构示意图;

[0071]

图1b为本申请实施例提供的石墨复合材料的内核材料的示意图;

[0072]

图2为本申请实施例提供的石墨复合材料的制备方法的工艺流程图。

具体实施方式

[0073]

以下所述是本发明实施例的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明实施例原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明实施例的保护范围。

[0074]

现有的燃料电池尤其是氢氧燃料电池或称质子交换膜燃料电池,其超高的能量转换效率,完全零污染的特点,使其在能源匮乏,环境污染不断加剧的当下,无疑产生了巨大的吸引力。然而,目前燃料电池阴极的氧还原反应(orr)关键催化剂是贵金属铂(pt),其价格高昂,且地球储量有限,想要将燃料电池大规模应用,必然受限于此催化剂。同时,pt催化剂还具有催化orr耐久性不好,易受醇类交叉干扰,易与co中毒等缺点,因此,亟需一种低成本、耐用、不易受交叉干扰且催化活性高的氧还原反应催化剂。

[0075]

本申请提供一种石墨复合材料,可作为氧还原反应催化剂,如图1a~1b所示,包括内核材料10和包覆于内核材料10表面的碳层20,所述内核材料10包括纳米片状材料11及石墨纳米颗粒12,内核材料10具有三明治结构;

[0076]

所述纳米片状材料11之间粘附有所述石墨纳米颗粒12,和/或,所述纳米片状材料11上粘附有所述石墨纳米颗粒12。

[0077]

需要说明的是,三明治结构的内核材料10相比与单一材质的内核材料,能够提供更多的孔隙结构,提高材料的比表面积,三明治结构的稳定性也更强,从而提高石墨复合材料的结构稳定性,在增加材料的催化点位,增强催化活性的同时具有更好的催化耐久性。

[0078]

所述石墨复合材料的中值粒径为2.0μm~100.0μm,具体地,所述石墨复合材料的中值粒径可以为2.0μm、8.0μm、10.0μm、15.0μm、20.0μm、25.0μm、30.0μm、40.0μm、50.0μm、60.0μm、70.0μm、80.0μm、90.0μm、100.0μm等,在此不做限定。优选地,所述石墨复合材料的中值粒径为10μm~25μm。发明人通过多次试验发现,石墨复合材料的中值粒径控制在2.0μm~100.0μm这个范围内时,有利于增加材料的催化点位,增强催化活性。从制备成本及工艺难度考虑,进一步优选地,所述石墨复合材料的中值粒径为10.0μm~25.0μm。

[0079]

所述石墨复合材料的比表面积为100.0m2/g~2000.0m2/g。具体地,所述石墨复合材料的比表面积可以为100.0m2/g、200.0m2/g、500.0m2/g、800.0m2/g、900.0m2/g、1000.0m2/g、1100.0m2/g、1200.0m2/g、1300.0m2/g、1400.0m2/g、1500.0m2/g、2000.0m2/g等,在此不做限定。优选地,所述石墨复合材料的比表面积为890.0m2/g~1100.0m2/g。发明人通过多次试验发现,石墨复合材料的比表面积控制在100.0m2/g~2000.0m2/g这个范围内时,有利于增加材料的催化点位,增强催化活性,有利于燃料电池的电解质或反应物扩散,促进反应进行。

[0080]

作为本申请可选的技术方案,所述石墨复合材料中的氮的质量百分比含量为0.1%~20%,碳的质量百分比含量为75%~99%,金属元素的质量百分比含量为0.01%~5%;其中,金属元素包括fe、co、cu、ni等等。可以理解地,石墨复合材料中的金属元素,如

fe、co、cu、ni等金属元素,在石墨复合材料中形成单原子金属催化活性中心,在与吡啶n的协同效应下,极大提高材料的氧还原反应催化活性。

[0081]

可选地,所述石墨复合材料中的氮的质量百分比含量例如可以是0.1%、0.5%、0.8%、1%、5%、8.4%、10%、12%、15%或20%,碳的质量百分比含量例如可以是75%、80%、85%、90%、92%、94%、96%、98%或99%,金属元素的质量百分比含量例如可以是0.01%、0.1%、0.15%、0.2%、0.5%、1%、2%、3%、4%或5%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。其中,石墨复合材料中的金属元素及掺杂的氮元素,可以起到协调作用,提高材料的氧还原反应催化活性。本申请提供的石墨复合材料,具有球形结构,孔隙发达,比表面积大,活性位点多,可以提高n掺杂含量,可用作燃料电池氧还原反应阴极催化剂,其催化活性媲美商业化pt催化剂剂,同时吡啶n及单原子金属等和pt的吸附催化机理不同,耐受性更强,催化活性不受醇类、co等吸附中毒的影响。

[0082]

进一步地,纳米片状材料包括石墨烯纳米片、氧化石墨烯纳米片、金属氧化物纳米片、氢氧化物纳米片和碳化硅纳米片中的至少一种。可选地,纳米片状材料为石墨烯纳米片或氧化石墨烯纳米片。

[0083]

所述金属氧化物纳米片包括co3o4、mno2、nio2和ceo2中的至少一种。

[0084]

所述氢氧化物纳米片包括la(oh)3、co(oh)2、ni(oh)2和mn(oh)2中的至少一种。

[0085]

所述纳米片状材料的厚度为1nm~100μm,例如可以是1nm、10nm、50nm、100nm、1μm、10μm或100μm等;所述纳米片状材料的面积为1μm2~800μm2,更具体地,可以是1μm2、10μm2、20μm2、50μm2、100μm2、μm2、1μm2、1μm2、1μm2、1μm2或1μm2等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0086]

作为本申请可选的技术方案,所述纳米片状材料的层数为1层~10层,例如可以是1层、2层、3层、4层、5层、6层、7层、8层、9层或10层等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0087]

其中,石墨纳米颗粒可以由天然鳞片石墨球形化过程中的分级料粉碎得到,示例性地,石墨分级料中含有4381ppm的fe、0.735ppm的co、11.96ppm的cu、12.65ppm的ni。粉粹得到的石墨纳米颗粒的中值粒径为50nm~5000nm,更具体地,可以是50nm、100nm、150nm、200nm、300nm、500nm、600nm、800nm、1000nm、2000nm、3000nm或5000nm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。优选地,石墨纳米颗粒的中值粒径为200nm~800nm。经过多次试验发现,石墨纳米颗粒的中值粒径控制在上述范围内,有利于石墨纳米颗粒在自组装过程中更容易粘附在纳米片状材料上,并且可以增加比表面积,增加催化活性。

[0088]

其中,石墨纳米颗粒中的碳的质量百分比含量为88%~96%,更具体地,可以是88%、89%、90%、91%、92%、93%、94%、95%或96%等;金属元素的质量百分比含量为0.01%~5%,例如可以是0.01%、0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%或5%等。其中,金属元素包括fe、co、cu、ni等等。可以理解地,石墨纳米颗粒中的金属元素,如fe、co、cu、ni等金属元素,形成了单原子金属催化活性中心,在与吡啶n的催化协同效应下,极大提高石墨复合材料的氧还原反应催化活性。

[0089]

所述石墨纳米颗粒的中值粒径为50nm~5000nm,更具体地,可以是50nm、100nm、200nm、500nm、800nm、1000nm、2000nm、3000nm、4000nm或5000nm等。可以理解地,石墨纳米颗

粒粒径越小,吸附在纳米片状材料上的石墨纳米颗粒的比表面积更大,可以提高催化活性,考虑到工艺制作成本及难度,优选地,石墨纳米颗粒的中值粒径为200nm~800nm。

[0090]

本申请还提供一种石墨复合材料的制备方法,如图2所示,所述方法包括以下步骤:

[0091]

s100,往包含石墨纳米颗粒的溶液中加入碱性染料和/或多巴胺,得到混合溶液;

[0092]

s200,往所述混合溶液中加入活化剂和纳米片状材料,混合分散后进行干燥处理,得到前驱体;及

[0093]

s300,将所述前驱体在保护气体下进行炭化处理,得到石墨复合材料。

[0094]

本申请提供的石墨复合材料的制备方法,选择石墨纳米颗粒经π-π共轭作用吸附碱性染料或多巴胺带上正电荷,再与纳米片状材料静电吸附自组装方式得到石墨纳米颗粒与石墨烯纳米片的三明治结构,同时石墨中富含的各种金属元素在后续炭化还原及氮掺杂过程中原位形成了诸多fe、co、ni等单原子金属活性中心,与反应中形成的吡咯氮在氧还原反应时起催化协同效应,大大提高了材料的氧还原反应催化活性,并利用活化剂增大比表面积和活性凹陷等,利用粉粹处理与喷雾干燥,构筑规则稳定的球形结构的石墨复合材料。

[0095]

在s100,往包含石墨纳米颗粒的溶液中加入碱性染料和/或多巴胺,得到混合溶液之前,所述方法还包括:

[0096]

将碳的质量百分比含量为88%~96%的石墨材料进行粉碎预处理,得到微米级石墨颗粒,将微米级石墨颗粒进一步研磨,得到石墨纳米颗粒,控制石墨纳米颗粒的中值粒径为50nm~5000nm。

[0097]

具体地,所述石墨材料可以是石墨分级料,石墨分级料为天然鳞片石墨球形化过程中的分级料,石墨材料的碳的质量百分比含量为88%~96%,金属元素含量为0.01%~5%。可以理解地,在连续球形化过程使得石墨分级料中含有丰富的fe、co、ni等金属元素,而该金属元素和其他金属氧化物等在后续炭化、活化及氮化过程中,形成原位金属单原子等,与形成的吡咯氮在氧还原反应时起催化协同效应,大大提高了材料的氧还原反应催化活性。

[0098]

石墨材料的粉碎处理方式可以包括气流粉碎、机械磨粉碎、辊压磨粉碎、对辊粉碎中的至少一种,优选地,可以采用机械磨粉碎,能够降低制备成本。

[0099]

粉粹后的石墨纳米颗粒的中值粒径具体可以是50nm、100nm、200nm、300nm、400nm、500nm、600nm、700nm、800nm、1000nm、2000nm、3000nm、4000nm或5000nm。可以理解地,石墨纳米颗粒粒径越小,吸附在纳米片状材料上的石墨纳米颗粒的比表面积更大,可以提高催化活性,考虑到工艺制作成本及难度,优选地,石墨纳米颗粒的中值粒径为200nm~800nm。

[0100]

在一种实施方式中,可以采用砂磨机进行一步研磨,使得微米级石墨颗粒转变为石墨纳米颗粒。其中,砂磨机中的锆球≥0.4μm,砂磨转速500rpm~2000rpm,砂磨时间为60min~300min。

[0101]

砂磨时间具体可以是60min、80min、100min、120min、150min、180min、240min、或300min,当然砂磨时间还可以其他数值,其具体的数值可以根据实际需求而选择或者设置。研磨时间越长,颗粒的粒径越小。

[0102]

s100,往包含石墨纳米颗粒的溶液中加入碱性染料和/或多巴胺,得到混合溶液。

[0103]

可选地,所述碱性染料与石墨纳米颗粒的质量比为(0.1~5):100。

[0104]

具体地,碱性染料与石墨纳米颗粒的质量比可以是0.1:100、0.5:100、1:100、2:100、3:100、4:100、5:100等。优选地,碱性染料与石墨纳米颗粒的质量比为(0.5~2):100。所述碱性染料包括亚甲基蓝、亚甲基绿、碱性红、碱性黑、碱性棕、碱性紫、碱性黄、碱性绿和碱性橙中的至少一种。

[0105]

需要说明的是,碱性染料也称为盐基性染料。在水溶液中碱性染料能解离生成阳离子色素的染料,其色素基团带有正电荷,也称为阳离子染料。当石墨纳米颗粒的水溶液加入碱性染料并超声搅拌分散后,石墨纳米颗粒经π-π共轭作用吸附碱性染料带上正电荷,有利于石墨纳米颗粒与纳米片状材料静电吸附自组装形成三明治结构。

[0106]

所述多巴胺与所述石墨纳米颗粒的质量比为(0.1~5):100。具体地,多巴胺与石墨纳米颗粒的质量比可以是0.1:100、0.5:100、1:100、2:100、3:100、4:100、5:100等。优选地,多巴胺与石墨纳米颗粒的质量比为(0.5~2):100。

[0107]

需要说明的是,多巴胺在水溶液中很容易被溶解氧所氧化,引发自聚-交联反应,从而在石墨纳米颗粒表面形成紧密附着的复合层,有利于石墨纳米颗粒与纳米片状材料吸附自组装形成三明治结构。

[0108]

可选地,混合溶液的溶剂包括水、甲醇、乙醇、n-甲基吡咯烷酮、异丙醇、丙酮、石油醚、四氢呋喃、乙酸乙酯和二甲基甲酰胺中的至少一种。

[0109]

s200,往所述混合溶液中加入活化剂和纳米片状材料,混合分散后进行干燥处理,得到前驱体。

[0110]

可选地,所述活化剂与所述石墨纳米颗粒的质量比为(0.1~40):1;在具体实施例中,活化剂与石墨纳米颗粒的质量比可以是0.1:1、0.5:1、2:1、5:1、10:1、20:1、30:1、40:1等,优选地,活化剂与石墨纳米颗粒的质量比为(2~20):1。

[0111]

所述活化剂包括氢氧化锂、氢氧化钠、氢氧化钾、磷酸、硝酸、硫酸、氯化锂、氯化钾、氯化钠、氯化锌、碳酸钾、碳酸锂、碳酸钠中的至少一种。可以理解地,活化剂在炭化过程中能够与碳材料(如石墨纳米颗粒)发生刻蚀反应,使得石墨纳米颗粒形成孔洞,进一步增大比表面积和凹陷,有利于电解质扩散接触,增加催化位点及催化活性。

[0112]

可选地,所述纳米片状材料与所述石墨纳米颗粒的质量比为(0.1~20):100,在具体实施例中,所述纳米片状材料与所述石墨纳米颗粒的质量比为0.1:100、0.5:100、1:100、2:100、5:100、8:100、10:100、15:100、20:100等,优选地,所述纳米片状材料与所述石墨纳米颗粒为(1~10):100在此不做限定。

[0113]

所述纳米片状材料包括石墨烯纳米片、氧化石墨烯纳米片、金属氧化物纳米片、氢氧化物纳米片和碳化硅纳米片中的至少一种。

[0114]

可以理解地,石墨纳米颗粒吸附碱性染料后带有正电荷,多巴胺自聚-交联后在石墨纳米颗粒表面形成紧密附着的复合层,使得当纳米片状材料加入石墨纳米颗粒的水溶液中后,纳米片状材料与石墨纳米颗粒可以自组装形成三明治结构。

[0115]

可选地,在往所述混合溶液中加入活化剂和纳米片状材料之后,所述方法还包括:

[0116]

所述混合溶液中还加入分散剂,所述分散剂与所述石墨纳米颗粒的质量比为(0.1~5):100。

[0117]

在具体实施例中,分散剂与石墨纳米颗粒的质量比可以是0.1:100、0.5:100、1:100、1.5:100、2:100、2.5:100、3:100、4:100、5:100等,优选地,分散剂与石墨分级料的质量

比为(0.5~3):100。

[0118]

可选地,所述分散剂包括三聚磷酸钠、六偏磷酸钠、焦磷酸钠、三乙基己基磷酸、十二烷基硫酸钠、甲基戊醇、纤维素衍生物、聚丙烯酰胺、古尔胶、脂肪酸聚乙二醇酯、十六烷基三甲基溴化铵、聚乙二醇对异辛基苯基醚、聚丙烯酸、聚乙烯吡咯烷酮、聚氧乙烯脱水山梨醇单油酸酯、对乙基苯甲酸和聚醚酰亚胺中的至少一种。

[0119]

可以理解地,在混合物中加入分散剂,可以防止石墨纳米颗粒、纳米片状材料的沉降和凝聚,保持混合物分散体系的相对稳定。

[0120]

可选地,混合分散时可以采用超声分散、搅拌分散、研磨分散等,所述干燥处理方式例如可以是炉内烘干、喷雾干燥、真空干燥、冷冻干燥等,在本实施例中,采用喷雾干燥方式,干燥温度为150℃~300℃,干燥塔内压力为-0.13kpa~0.08kpa,雾化盘转速为10000rpm~20000rpm。喷雾干燥喷料时物料输送螺杆泵的频率为20hz~50hz。

[0121]

所述喷雾干燥后制得球形的前驱体,前驱体为内核材料,如图1b所示,内核材料10具有纳米级三明治结构,即,该球形的前驱体为石墨复合材料的内核材料10。

[0122]

进一步地,s300,将所述前驱体在保护气体下进行炭化处理,得到石墨复合材料,包括:

[0123]

将所述前驱体在保护气体下升温至500℃~1100℃,保温1h~10h,使得所述前驱体炭化;

[0124]

再在氨气含量为10%~40%的保护气体下,再保温1h~10h,进行氮掺杂,得到石墨复合材料。

[0125]

在其他实施例中,可以炭化后取出再进行氮掺杂,也可以炭化后紧接着进行氮掺杂;还可以在进行炭化过程中同步进行氮掺杂,在此不做限定。

[0126]

其中,保护气体包括氮气、氦气、氖气、氩气和氙气中的至少一种。

[0127]

可选地,保护气体中的氨气含量可以是10%、15%、20%、25%、30%、35%或40%,当然氨气含量还可以其他数值,其具体的数值可以根据实际需求而选择或者设置。

[0128]

保护气体的流量100ml/min-500ml/min。可选地,保护气体的流量可以是100ml/min、200ml/min、300ml/min、400ml/min或500ml/min。优选地,保护气体的流量可以是300ml/min。

[0129]

炭化处理时的升温速率为0.5℃/min~20.0℃/min。可选地,升温速率可以是0.5℃/min、1℃/min、2℃/min、3℃/min、4℃/min、5℃/min、8℃/min、10℃/min、12℃/min、15℃/min、18℃/min、20℃/min。优选地,升温速率为3℃/min~5℃/min。发明人通过多次试验发现,将升温速率控制在3℃/min~5℃/min时,能够有效保障炭化反应的进行,也能够缩短升温至预设温度范围的时间。

[0130]

其中,炭化温度为500℃~1100℃,可选地,炭化温度可以是500℃、600℃、700℃、800℃、900℃、1000℃或1100℃。优选地,炭化温度为700℃~900℃。发明人通过多次试验发现,将炭化温度控制在上述范围内,可以提高炭化反应效率,使得前驱体表面炭化形成均匀的碳层,碳层可以是无定型碳。

[0131]

进一步地,可以在保护气体中加入含量为10%~40%的氨气,使得前驱体进行炭化的同时进行氮掺杂,使得石墨复合材料中的氮含量得到提高,提高石墨复合材料的催化活性。

[0132]

氮掺杂过程与炭化过程中,保温时间均为1h~10h,例如可以是1h、2h、3h、4h、5h、6h、7h、8h、9h或10h,在此不做限定。可以理解地,将保温时间控制在该范围内,有利于炭化反应、氮掺杂反应充分进行,使得前驱体表面形成均匀的碳层,且提高碳层中的氮含量,提高石墨复合材料的催化活性。

[0133]

本申请制备的石墨复合材料,其催化活性可以与pt催化剂相媲美,同时石墨中富含的各种金属元素在炭化还原及氮化过程中原位形成了诸多fe、co、ni等单原子金属活性中心,与pt的吸附催化机理不同,耐受性更强,且催化活性不受醇类、co等吸附中毒影响,与氮掺杂形成的吡咯氮的氧还原反应的催化协同效应,大大提高了材料的氧还原反应催化活性。

[0134]

下面分多个实施例对本发明实施例进行进一步的说明。其中,本发明实施例不限定于以下的具体实施例。在不变主权利的范围内,可以适当的进行变更实施。

[0135]

实施例1

[0136]

将200g含碳量为94.5%,金属含量为5.4%的石墨材料,气流粉碎至粒径为20μm~45μm,加入水,在砂磨机中粉碎得到中值粒径为300nm~600nm的石墨纳米颗粒。

[0137]

在含有上述石墨纳米颗粒的水溶液中加入1g亚甲基蓝,超声搅拌1h,再加入50g的koh、2g聚乙烯吡咯烷酮(pvp)和0.5g氧化石墨烯溶液,超声搅拌分散30min,再继续搅拌2h,然后转入中转罐进行喷雾干燥,喷料时泵的频率为25hz,干燥温度为180℃,干燥塔内压力为-0.13kpa,雾化转盘转速为10000rpm,干燥得到前驱体。

[0138]

将上述前驱体置于坩埚中,再放置于气氛炉中,通入氮气,氮气流量为5m3/h,控制升温速率为3℃/min升温至750℃,保温3h;再通入氨气含量为40%的保护气体,保温3h后自然降温至室温,即得石墨复合材料。

[0139]

本实施例所得的石墨复合材料中,氮的质量百分比含量为6.2%,碳的质量百分比含量为93.1%,金属元素的质量百分比含量为0.4%。所述石墨复合材料的中值粒径为22.5μm,比表面积为1008.1m2/g。

[0140]

所述石墨复合材料包括内核材料和包覆于所述内核材料表面的碳层,所述内核材料包括纳米片状材料(氧化石墨烯纳米片)和石墨纳米颗粒。石墨纳米颗粒吸附在纳米片状材料上,石墨纳米颗粒吸附在所述纳米片状材料片层之间,形成三明治结构。

[0141]

实施例2

[0142]

将200g含碳量为92.95%,金属含量为2.4%的石墨材料,对辊粉碎至粒径为25μm~50μm,加入水溶液,在砂磨机中粉碎得到中值粒径为800nm左右的石墨纳米颗粒。

[0143]

在含有上述石墨纳米颗粒的水溶液中加入1g亚甲基蓝,超声搅拌1h,再加入50g的koh、2g聚乙烯吡咯烷酮(pvp)和0.5g氧化石墨烯溶液,超声搅拌分散30min,再继续搅拌2h,然后转入中转罐进行喷雾干燥,喷料时泵的频率为25hz,干燥温度为180℃,干燥塔内压力为-0.13kpa,雾化转盘转速为10000rpm,干燥得到前驱体。

[0144]

将上述前驱体置于坩埚中,再放置于气氛炉中,通入氮气,氮气流量为5m3/h,控制升温速率为3℃/min升温至750℃,保温3h;再通入氨气含量为40%的保护气体,保温3h后自然降温至室温,即得石墨复合材料。

[0145]

本实施例所得的石墨复合材料中,氮的质量百分比含量为8.5%,碳的质量百分比含量为90.3%,金属元素的质量百分比含量为1.1%。所述石墨复合材料的中值粒径为18.5

μm,比表面积为1023.4m2/g。

[0146]

所述石墨复合材料包括内核材料和包覆于所述内核材料表面的碳层,所述内核材料包括纳米片状材料(氧化石墨烯纳米片)和石墨纳米颗粒。石墨纳米颗粒吸附在纳米片状材料上,石墨纳米颗粒吸附在所述纳米片状材料片层之间,形成三明治结构。

[0147]

实施例3

[0148]

将1000g含碳量95.1%,金属含量为1.2%的石墨材料,辊压磨粉碎至粒径为200μm~450μm,加入水溶液,在砂磨机中粉碎得到中值粒径为500nm左右的石墨纳米颗粒。

[0149]

在含有上述石墨纳米颗粒的水溶液中加入10g碱性黑1,超声搅拌1h,再加入100g的lioh及10g甲基戊醇和4g氧化石墨烯溶液,超声搅拌分散40min,再继续搅拌1.5h,然后转入中转罐进行喷雾干燥,喷料时泵的频率为39hz,干燥温度为250℃,干燥塔内压力为-0.00kpa,雾化转盘转速为16000rpm,干燥得到前驱体;

[0150]

将上述前驱体置于坩埚中,放置于推板炉中,先通入氮气,氮气流量为9m3/h,控制升温速率为8℃/min升温至950℃,保温2h,再通入氨气含量为30%的保护气体,保温3h后自然降温至室温,即得石墨复合材料。

[0151]

本实施例所得的石墨复合材料中,氮的质量百分比含量为3.1%,碳的质量百分比含量为96.0%,金属元素的质量百分比含量为0.5%。所述石墨复合材料的中值粒径为26μm,比表面积为919.9m2/g。

[0152]

所述石墨复合材料包括内核材料和包覆于所述内核材料表面的碳层,所述内核材料包括纳米片状材料(氧化石墨烯纳米片)和石墨纳米颗粒。石墨纳米颗粒吸附在纳米片状材料上,石墨纳米颗粒吸附在所述纳米片状材料片层之间,形成三明治结构。

[0153]

实施例4

[0154]

将500g含碳量为94.8%,金属含量为1.5%的石墨材料,气流粉碎至粒径为600μm~1050μm,加入水溶液,在砂磨机中粉碎得到中值粒径为700nm左右的石墨纳米颗粒。

[0155]

在含有上述石墨纳米颗粒的水溶液中加入5g多巴胺,超声搅拌1h,再加入50g的na2co3及4g聚乙烯醇和1.5g氧化石墨烯溶液,超声搅拌分散80min,再继续搅拌0.5h;然后转入中转罐进行喷雾干燥,喷料时泵的频率为45hz,干燥温度为200℃,干燥塔内压力为-0.10kpa,雾化转盘转速为12000rpm,干燥得到前驱体;

[0156]

将前驱体置于坩埚中,放置于高砂气氛炉中,先通入氩气,氩气流量为5m3/h,控制升温速率为4℃/min升温至1050℃,保温1h,再通入氨气含量为50%的保护气体,保温2h后自然降温至室温,即得石墨复合材料。

[0157]

本实施例所得的石墨复合材料中,氮的质量百分比含量为7.1%,碳的质量百分比含量为92.2%,金属元素的质量百分比含量为0.7%。所述石墨复合材料的中值粒径为17.3μm,比表面积为892.3m2/g。

[0158]

所述石墨复合材料包括内核材料和包覆于所述内核材料表面的碳层,所述内核包括纳米片状材料(氧化石墨烯纳米片)和石墨纳米颗粒。石墨纳米颗粒吸附在纳米片状材料上,石墨纳米颗粒吸附在所述纳米片状材料片层之间,形成三明治结构。

[0159]

实施例5

[0160]

将200g含碳量为94.5%,金属含量为5.4%的石墨材料,气流粉碎至粒径为20μm~45μm,加入水,在砂磨机中粉碎得到中值粒径为300nm~600nm的石墨纳米颗粒。

[0161]

在含有上述石墨纳米颗粒的水溶液中加入2g多巴胺,超声搅拌1h,再加入50g的koh、2g聚乙烯吡咯烷酮(pvp)和0.5g氧化石墨烯溶液,超声搅拌分散30min,再继续搅拌2h,然后转入中转罐进行喷雾干燥,喷料时泵的频率为25hz,干燥温度为180℃,干燥塔内压力为-0.13kpa,雾化转盘转速为10000rpm,干燥得到前驱体。

[0162]

将上述前驱体置于坩埚中,再放置于气氛炉中,通入氮气,氮气流量为5m3/h,控制升温速率为3℃/min升温至750℃,保温3h;再通入氨气含量为40%的保护气体,保温3h后自然降温至室温,即得石墨复合材料。

[0163]

本实施例所得的石墨复合材料中,氮的质量百分比含量为6.8%,碳的质量百分比含量为90.6%,金属元素的质量百分比含量为0.8%。所述石墨复合材料的中值粒径为18.5μm,比表面积为991.1m2/g。

[0164]

所述石墨复合材料包括内核材料和包覆于所述内核材料表面的碳层,所述内核材料包括纳米片状材料(氧化石墨烯纳米片)和石墨纳米颗粒。石墨纳米颗粒吸附在纳米片状材料上,石墨纳米颗粒吸附在所述纳米片状材料片层之间,形成三明治结构。

[0165]

实施例6

[0166]

将200g含碳量为94.5%,金属含量为5.4%的石墨材料,气流粉碎至粒径为20μm~45μm,加入水,在砂磨机中粉碎得到中值粒径为300nm~600nm的石墨纳米颗粒。

[0167]

在含有上述石墨纳米颗粒的水溶液中加入1g亚甲基蓝,超声搅拌1h,再加入50g的koh、2g聚乙烯吡咯烷酮(pvp)和1g co3o4溶液,超声搅拌分散30min,再继续搅拌2h,然后转入中转罐进行喷雾干燥,喷料时泵的频率为25hz,干燥温度为180℃,干燥塔内压力为-0.13kpa,雾化转盘转速为10000rpm,干燥得到前驱体。

[0168]

将上述前驱体置于坩埚中,再放置于气氛炉中,通入氮气,氮气流量为5m3/h,控制升温速率为3℃/min升温至750℃,保温3h;再通入氨气含量为40%的保护气体,保温3h后自然降温至室温,即得石墨复合材料。

[0169]

本实施例所得的石墨复合材料中,氮的质量百分比含量为5.8%,碳的质量百分比含量为92.8%,金属元素的质量百分比含量为1.2%。所述石墨复合材料的中值粒径为22.0μm,比表面积为1023.5m2/g。

[0170]

所述石墨复合材料包括内核材料和包覆于所述内核材料表面的碳层,所述内核材料包括纳米片状材料(co3o4纳米片)和石墨纳米颗粒。石墨纳米颗粒吸附在纳米片状材料上,石墨纳米颗粒吸附在所述纳米片状材料片层之间,形成三明治结构。

[0171]

实施例7

[0172]

将200g含碳量为94.5%,金属含量为5.4%的石墨材料,气流粉碎至粒径为20μm~45μm,加入水,在砂磨机中粉碎得到中值粒径为300nm~600nm的石墨纳米颗粒。

[0173]

在含有上述石墨纳米颗粒的水溶液中加入1g亚甲基蓝,超声搅拌1h,再加入50g的koh、2g聚乙烯吡咯烷酮(pvp)和2g la(oh)3溶液,超声搅拌分散30min,再继续搅拌2h,然后转入中转罐进行喷雾干燥,喷料时泵的频率为25hz,干燥温度为180℃,干燥塔内压力为-0.13kpa,雾化转盘转速为10000rpm,干燥得到前驱体。

[0174]

将上述前驱体置于坩埚中,再放置于气氛炉中,通入氮气,氮气流量为5m3/h,控制升温速率为3℃/min升温至750℃,保温3h;再通入氨气含量为40%的保护气体,保温3h后自然降温至室温,即得石墨复合材料。

[0175]

本实施例所得的石墨复合材料中,氮的质量百分比含量为3.4%,碳的质量百分比含量为94.3%,金属元素的质量百分比含量为2.1%。所述石墨复合材料的中值粒径为17.9μm,比表面积为930.5m2/g。

[0176]

所述石墨复合材料包括内核材料和包覆于所述内核材料表面的碳层,所述内核材料包括纳米片状材料(la(oh)3纳米片)和石墨纳米颗粒。石墨纳米颗粒吸附在纳米片状材料上,石墨纳米颗粒吸附在所述纳米片状材料片层之间,形成三明治结构。

[0177]

对比例1

[0178]

与实施例1区别在于,不加入纳米片状材料,具体包括:

[0179]

将200g含碳量为94.5%,金属含量为5.4%的石墨材料,气流粉碎至粒径为20μm~45μm,加入水,在砂磨机中粉碎得到中值粒径为300nm~600nm的石墨纳米颗粒。

[0180]

在含有上述石墨纳米颗粒的水溶液中加入1g亚甲基蓝,超声搅拌1h,再加入50g的koh和2g聚乙烯吡咯烷酮(pvp),超声搅拌分散30min,再继续搅拌2h,然后转入中转罐进行喷雾干燥,喷料时泵的频率为25hz,干燥温度为180℃,干燥塔内压力为-0.13kpa,雾化转盘转速为10000rpm,干燥得到前驱体。

[0181]

将上述前驱体置于坩埚中,再放置于气氛炉中,通入氮气,氮气流量为5m3/h,控制升温速率为3℃/min升温至750℃,保温3h;再通入氨气含量为40%的保护气体,保温3h后自然降温至室温,即得石墨复合材料。

[0182]

本实施例所得的石墨复合材料中,氮的质量百分比含量为1.1%,碳的质量百分比含量为98.7%,金属元素的质量百分比含量为0.2%。所述石墨复合材料的中值粒径为14.3μm,比表面积为773m2/g。

[0183]

所述石墨复合材料包括内核材料和包覆于所述内核材料表面的碳层,所述内核材料包括石墨纳米颗粒。

[0184]

对比例2

[0185]

与实施例1区别在于,不加入亚甲基蓝

[0186]

将200g含碳量为94.5%,金属含量为5.4%的石墨,气流粉碎至粒径为20μm~45μm,加入水,在砂磨机中粉碎得到中值粒径为300nm~600nm的石墨纳米颗粒。

[0187]

在含有上述石墨纳米颗粒的水溶液中加入50g的koh、2g聚乙烯吡咯烷酮(pvp)和0.5g氧化石墨烯溶液,超声搅拌分散30min,再继续搅拌2h,然后转入中转罐进行喷雾干燥,喷料时泵的频率为25hz,干燥温度为180℃,干燥塔内压力为-0.13kpa,雾化转盘转速为10000rpm,干燥得到前驱体。

[0188]

将上述前驱体置于坩埚中,再放置于气氛炉中,通入氮气,氮气流量为5m3/h,控制升温速率为3℃/min升温至750℃,保温3h;再通入氨气含量为40%的保护气体,保温3h后自然降温至室温,即得石墨复合材料。

[0189]

本实施例所得的石墨复合材料中,氮的质量百分比含量为0.7%,碳的质量百分比含量为99.0%,金属元素的质量百分比含量为0.3%。所述石墨复合材料的中值粒径为15.7μm,比表面积为755m2/g。

[0190]

所述石墨复合材料包括内核材料和包覆于所述内核材料表面的碳层,所述内核材料包括石墨纳米颗粒及纳米片状材料(氧化石墨烯纳米片)。

[0191]

对比例3

[0192]

采用pt催化剂(武汉喜马拉雅铂碳催化剂,40%)的燃料电池。

[0193]

将实施例1~7与对比例1~3制得的材料性能参数如下表1所示。

[0194]

表1

[0195][0196][0197]

将实施例1~7及对比例1~2制备的石墨复合材料分别作为氧还原反应(orr)关键催化剂,及对比例3的pt催化剂分别制成浆料;将浆料均匀滴附于预处理后的玻碳电极上,干燥后即得所述电极片,对电极为铂丝,参比电极为ag/agcl电极。

[0198]

对电极片测试采用1m氢氧化钾溶液作为电解液,以10mv/s的扫速进行线性伏安扫描;

[0199]

对电极片采用0.1m氢氧化钾溶液作为电解液,旋转圆盘电极测试orr氧还原电流大小;

[0200]

表2.性能比对结果表

[0201][0202]

通过上表2可知,实施例1与对比例1区别在于制备过程中不加纳米片状材料,从而不能形成三明治结构的内核材料,而具有三明治结构的内核材料能够在氮掺杂过程中提供更多的孔隙,更大的比表面积,有利于提高材料的氮含量。对比例1制得的石墨复合材料比表面积相对较小,氮掺杂含量更低,根据对比例1的材料制得的燃料电池的最大功率密度、氧还原电流密度、氧还原电流密度保持率相比于实施例1均有明显下降。

[0203]

实施例1与对比例2区别在于制备过程中不加碱性染料或多巴胺,石墨纳米颗粒难以吸附碱性染料或多巴胺带上正电荷,不能通过静电吸附自组装得到三明治结构。对比例2制得的石墨复合材料比表面积相对较小,氮掺杂含量更低,根据该材料制得的燃料电池的最大功率密度、氧还原电流密度、氧还原电流密度保持率相比于实施例1均有明显下降。

[0204]

对比例3采用pt作为催化剂,制得的燃料电池的最大功率密度虽然优于实施例1~7,但是pt催化剂容易受醇类干扰,干扰后的电流密度大幅下降,使得燃料电池的氧还原电流密度保持率低于实施例1~7制得的燃料电池。

[0205]

综上所述,由本申请制备方法制得的石墨复合材料作为催化剂制得的燃料电池的最大功率密度与由pt作为催化剂的燃料电池的最大功率密度相当;其催化活性媲了石墨复合材料的氧还原反应催化活性,提高电池的氧还原电流密度,石墨复合材料具有高催化活性,耐用且不易受交叉干扰,该制备方法可降低制备成本。

[0206]

本申请虽然以较佳实施例公开如上,但并不是用来限定权利要求,任何本领域技术人员在不脱离本申请构思的前提下,都可以做出若干可能的变动和修改,因此本申请的保护范围应当以本申请权利要求所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1