一种电磁阀骨架装配线及其生产工艺的制作方法

[0001]

本发明属于电磁阀产技术领域,具体涉及一种电磁阀骨架装配线及其生产工艺。

背景技术:

[0002]

在电磁阀的生产过程中,骨架电磁线圈由于其工序多而分散,现有技术中主要是以人工流水化生产或人工与半自动设备相结合的模式生产,其需要大量的操作人员和相应的生产设备,智能化生产程度低,而一些精度要求较高的工序完全取决于操作人员的加工经验,且人工操作产品均一性差,产品质量得不到优质保证,生产效率也低,不能满足大批量的生产要求。

技术实现要素:

[0003]

本发明所要解决的技术问题是:提供一种电磁阀骨架装配线及其生产工艺,用以解决背景技术中提到的现有的骨架线圈生产效率低,产品质量得不到保证,也不能满足大批量的生产需求的问题。

[0004]

为了达到上述技术效果,本发明采用的技术方案是:

[0005]

一种电磁阀骨架装配线,其特征在于,包括全自动骨架插针机、绕线机、全自动骨架焊接插脚机、全自动骨架焊接地脚装方块机和全自动骨架套支架装盘机;所述全自动骨架插针机设于绕线机一侧,并通过其上设置的插针骨架上料装置的送料机构与绕线机上料端对接;所述全自动骨架焊接插脚机、全自动骨架焊接地脚装方块机和全自动骨架套支架装盘机均设于绕线机另一侧,全自动骨架焊接插脚机通过其上设置的下料装置与绕线机下料端对接,所述全自动骨架焊接插脚机还通过其上设置的第二移料装置与全自动骨架套支架装盘机的骨架输送装置对接,所述全自动骨架焊接地脚装方块机通过其上设置的旋转支架组件装置的送支架组件机构与全自动骨架套支架装盘机的套支架装置对接。

[0006]

进一步地,所述全自动骨架插针机还设有骨架自动上料装置、第一移料装置、针自动上料装置、插针装置、终插装置、切边装置、漏插针检测装置、漏插针ng分选装置、旋转装置、第一输送装置和第一控制装置;所述第一控制装置分别电连接全自动骨架插针机上的其余各装置,并控制它们的运行;所述骨架自动上料装置通过骨架错位机构与第一移料装置,所述第一移料装置通过气动元件驱动后用于将骨架依次移送到插针装置、终插装置、切边装置、漏插针检测装置、漏插针ng分选装置和旋转装置的对应工位,所述针自动上料装置连接插针装置,所述旋转装置通过移料机构连接第一输送装置,所述第一输送装置通过盖板定位机构对接插针骨架上料装置,。

[0007]

进一步地,所述全自动骨架焊接插脚机还设有第二输送装置、焊接装置、漏焊接检测装置、漏焊接ng分选装置、脚自动上料装置、插脚装置、漏插脚检测装置、漏插脚ng分选装置和第二控制装置;所述第二控制装置分别电连接自动骨架焊接插脚机上的其余各装置,并控制它们的运行;所述下料装置通过下料机构与绕线机下料端对接,还通过升位机构与第二输送装置对接,所述第二移料装置与第二输送装置连接接,第二移料装置还通过定位

组件和气动元件将骨架依次移送到焊接装置、漏焊接检测装置、漏焊接ng分选装置、插脚装置、漏插脚检测装置、漏插脚ng分选装置和全自动骨架套支架装盘机的对应工位;所述脚自动上料装置通过其轨道与插脚装置连接。

[0008]

进一步地,所述全自动骨架焊接地脚装方块机还设有支架自动上料装置、装支架装置、转盘装置、接地脚自动上料装置、装接地脚装置、焊接地脚装置、方块自动上料装置、装方块装置、终压方块装置和第三控制装置;所述第三控制装置分别电连接全自动骨架焊接地脚装方块机上的其余各装置,并控制它们的运行;所述支架自动上料装置通过其支架轨道连接装支架装置,所述装支架装置通过装支架机构对接转盘装置,所述转盘装置通过转盘组件运转将转盘上的载具依次转移到装接地脚装置、装方块装置、终压方块装置和旋转支架组件装置的对应工位;所述接地脚自动上料装置通过接地脚轨道与装接地脚装置连接,所述方块自动上料装置通过方块轨道与装方块装置连接,所述旋转支架组件装置通过送支架组件机构连接全自动骨架套支架装盘机。

[0009]

进一步地,所述全自动骨架套支架装盘机还设有第三移料装置、电阻检测装置、电阻检测ng分选装置、出成品装置和第四控制装置;所述第四控制装置分别电连接全自动骨架套支架装盘机上的其余各装置,并控制它们的运行;所述骨架输送装置通过其骨架输送轨道的一端连接第二移料装置,通过其骨架输送轨道的另一端在直振作用下连接套支架装置的套支架机构;所述套支架装置通过支架输送机构对接全自动骨架焊接地脚装方块机的旋转支架组件装置,所述第三移料装置用于将产品从套支架装置的对应工位依次移动到电阻检测装置、电阻检测ng分选装置和出成品装置的对应工位。

[0010]

一种电磁阀骨架装配线生产工艺,其特征在于,包括以下步骤:

[0011]

s1.全自动骨架插针机进行骨架装插针和检测,并在检测合格后将装插针的骨架旋转角度和对骨架变距后送入到绕线机内进行绕线;

[0012]

s2.全自动骨架焊接插脚机接收绕线机内绕线的骨架,并对绕线后的骨架进行插针与绕线的焊接和将脚插入骨架,然后输送到全自动骨架套支架装盘机。

[0013]

s3.全自动骨架焊接地脚装方块机进行地脚、支架和方块的装配,形成支架组件,然后输送到全自动骨架套支架装盘机;

[0014]

s4.全自动骨架套支架装盘机进行支架组件与骨架的接收与组装,将支架安装在骨架上形成成品。

[0015]

进一步地,所述步骤s1包括以下生产步骤:

[0016]

s11.骨架自动上料进入第一移料装置;

[0017]

s12.插针由卷针机构进入插针装置将插针插入骨架;

[0018]

s13.骨架随第一移料装置移至终插装置将插针装入到位;

[0019]

s14.骨架随第一移料装置至切边装置,将针边切断;

[0020]

s15.骨架随第一移料装置至漏插针检测装置对漏插针进行检测;

[0021]

s16.骨架随第一移料装置至漏插针ng分选装置对漏插针进行分选及出半成品;

[0022]

s17.骨架随第一移料装置至旋装装置将半成品旋转90度进入输送装置;

[0023]

s18.骨架随输送装置移至插针骨架上料装置将骨架变距;

[0024]

s19.插针骨架上料装置将骨架送至绕线机进行绕线。

[0025]

进一步地,所述步骤s2包括以下生产步骤:

[0026]

s21.绕线机与全自动骨架焊接插脚机通过下料装置对接由下料装置将骨架半成品移至输送装置;

[0027]

s22.半成品随输送装置移至第二移料装置;

[0028]

s23.半成品随第二移料装置移至焊接装置将插针与绕线焊接;

[0029]

s24.半成品随第二移料装置移至漏焊接检测装置进行漏焊接检测;

[0030]

s25.半成品随第二移料装置移至ng分选装置进行ng分选;

[0031]

s26.半成品随第二移料装置移至插脚装置将脚插入骨架;

[0032]

s27.半成品随第二移料装置移至漏插脚检测装置进行漏插脚检测;

[0033]

s28.半成品随第二移料装置移至ng分选装置进行ng分选;

[0034]

s29.半成品随第二移料装置移至全自动骨架套支架装盘机。

[0035]

进一步地,所述步骤s3包括以下生产步骤:

[0036]

s31.支架随支架自动上料装置移至装支架装置;

[0037]

s32.装支架装置将支架放置在转盘装置随转盘装置移至装接地脚装置;

[0038]

s33.装接地脚装置将接地脚放置在转盘装置随转盘装置移至焊接地脚装置;

[0039]

s34.焊接地脚装置将接地脚焊接,支架组件随转盘装置移至装方块装置;

[0040]

s35.装方块装置将方块安装在支架组件上面随转盘装置移至终压装置;

[0041]

s36.终压装置将方块终压到位随转盘装置移至支架组件旋转装置将支架组件旋转;

[0042]

s37.支架组件旋转装置将旋转好的支架组件放置在全自动骨架套支架装盘机;

[0043]

进一步地,所述步骤s4包括以下生产步骤:

[0044]

s41.全自动骨架套支架装盘机通过骨架输送装置与全自动骨架焊接插脚机对接接收骨架半成品,通过旋转支架组件装置与全自动骨架套支架装盘机的套支架装置对接接收支架组件,骨架输送装置将骨架半成品移至套支架装置将支架组件安装在骨架半成品上面成为成品;

[0045]

s42.成品随第三移料装置移至电阻检测装置进行电阻检测;

[0046]

s43.成品随第三移料装置移至ng分选装置进行ng分选;

[0047]

s44.成品随第三移料装置移至出成品装置出成品。

[0048]

与现有技术相比,本发明的有益效果是:本发明电磁阀骨架装配线能够自动化完成骨架线圈的组装,生产效率高,产品均一性好,质量得到保证,可满足大批量的生产需求,降低骨架线圈的生产成本,提高了企业的产品竞争力。

[0049]

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,下面结合附图和实施例对本发明做进一步详细说明,其中,绕线机属于成熟技术,比较常见,可外购,不再表述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

附图说明

[0050]

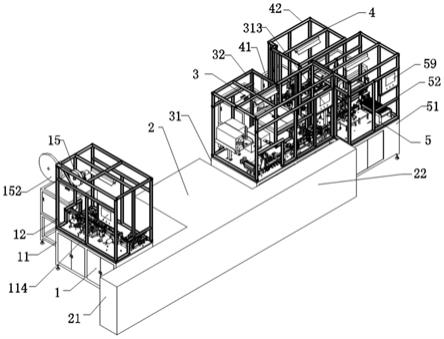

图1为本发明电磁阀骨架装配线的立体结构示意图;

[0051]

图2为本发明电磁阀骨架装配线的俯视图;

[0052]

图3为本发明电磁阀骨架装配线不含防护罩的结构示意图;

[0053]

图4为本发明全自动骨架插针机的结构示意图;

[0054]

图5为本发明全自动骨架插针机的局部结构示意图一;

[0055]

图6为本发明全自动骨架插针机的局部结构示意图二;

[0056]

图7为本发明全自动骨架插针机的局部结构示意图三;

[0057]

图8为本发明全自动骨架焊接插脚机的结构示意图;

[0058]

图9为本发明全自动骨架焊接插脚机的局部结构示意图一;

[0059]

图10为本发明全自动骨架焊接插脚机的局部结构示意图二;

[0060]

图11为本发明全自动骨架焊接地脚装方块机的结构示意图;

[0061]

图12为本发明全自动骨架焊接地脚装方块机的局部结构示意图一;

[0062]

图13为本发明全自动骨架焊接地脚装方块机的局部结构示意图二;

[0063]

图14为本发明全自动骨架焊接地脚装方块机的局部结构示意图三;

[0064]

图15为本发明全自动骨架焊接地脚装方块机的局部结构示意图四;

[0065]

图16为本发明全自动骨架套支架装盘机的结构示意图;

[0066]

图17为本发明全自动骨架套支架装盘机的局部结构示意图一;

[0067]

图18为本发明全自动骨架套支架装盘机的局部结构示意图二;

[0068]

其中,图中各标号及其对应的部件名称为:

[0069]

1.全自动骨架插针机,

ꢀꢀ

11.第一机架,

ꢀꢀ

12.第一防护罩,

[0070]

13.骨架自动上料装置,

ꢀꢀ

131.骨架振动盘,

ꢀꢀ

132.上料轨道,

[0071]

133.骨架错位机构,

ꢀꢀ

14.第一移料装置,

ꢀꢀ

15.针自动上料装置,

[0072]

151.感应装置,

ꢀꢀ

152.卷针机构,

ꢀꢀ

153.移料带机构,

[0073]

154.切料带机构,

ꢀꢀ

16.插针装置,

ꢀꢀ

161.夹针机构,

[0074]

162.插针机构,

ꢀꢀ

17.终插装置,

ꢀꢀ

18.切边装置,

[0075]

19.漏插针检测装置,

ꢀꢀ

110.漏插针ng分选装置,

[0076]

111.旋转装置,

ꢀꢀ

1111.定位组件,

ꢀꢀ

1112.气动元件,

[0077]

1113.移料机构,

ꢀꢀ

112.第一输送装置,

ꢀꢀ

1121.盖板定位机构,

[0078]

1122.输送机构,

ꢀꢀ

1123.感应装置,

ꢀꢀ

113.插针骨架上料装置,

[0079]

1131.取料机构,

ꢀꢀ

1132.旋转机构,

ꢀꢀ

1133.变距机构,

[0080]

1134.升位机构,

ꢀꢀ

1135.送料机构,

ꢀꢀ

114.第一控制装置;

[0081]

2.绕线机,

ꢀꢀ

21.上料端,

ꢀꢀ

22.下料端;

[0082]

3.全自动骨架焊接插脚机,

ꢀꢀ

31.第二机架,

ꢀꢀ

32.第二防护罩,

[0083]

33.下料装置,

ꢀꢀ

331.下料机构,

ꢀꢀ

332.旋转机构,

[0084]

333.升位机构,

ꢀꢀ

334.挡料机构,

ꢀꢀ

34.第二输送装置,

[0085]

341.输送机构,

ꢀꢀ

342.错位机构,

ꢀꢀ

343.旋转机构,

[0086]

35.第二移料装置,

ꢀꢀ

36.焊接装置,

ꢀꢀ

361.焊接机构,

[0087]

37.漏焊接检测装置,

ꢀꢀ

38.漏焊接ng分选装置,

ꢀꢀ

39.脚自动上料装置,

[0088]

391.脚振动盘,

ꢀꢀꢀ

392.轨道,

ꢀꢀ

310.插脚装置,

[0089]

3101.脚错位机构,

ꢀꢀ

3102插脚导向机构,

ꢀꢀ

3103插脚机构,

[0090]

312.漏插脚ng分选装置,

ꢀꢀ

313.第二控制装置;

[0091]

4.全自动骨架焊接地脚装方块机,

ꢀꢀ

41.第三机架,

[0092]

42.第三防护罩,

ꢀꢀ

43.支架自动上料装置,

ꢀꢀ

431.支架振动盘,

[0093]

432.支架轨道,

ꢀꢀ

44.装支架装置,

ꢀꢀ

441.含支架错位机构,

[0094]

442.检测支架正反机构,

ꢀꢀ

443.旋转支架机构,

ꢀꢀ

444.装支架机构,

[0095]

45.转盘装置,

ꢀꢀ

451.载具,

ꢀꢀ

452.转盘组件,

[0096]

453.传动机构,

ꢀꢀ

46.接地脚自动上料装置,

ꢀꢀ

461.接地脚振动盘,

[0097]

462.接地脚轨道,

ꢀꢀ

47.装接地脚装置,

ꢀꢀ

471.接地脚定位机构,

[0098]

472.取接地脚机构,

ꢀꢀ

473.旋转接地脚机构,

ꢀꢀ

474.接地脚导向机构,

[0099]

475.接地脚导向恢复机构,

ꢀꢀ

476.装接地脚机构,

ꢀꢀ

48.焊接地脚装置,

[0100]

49.方块自动上料装置,

ꢀꢀ

491.方块振动盘,

ꢀꢀ

492.方块轨道,

[0101]

410.装方块装置,

ꢀꢀ

4101.方块错位机构,

ꢀꢀ

4102.装方块机构,

[0102]

411.终压方块装置,

ꢀꢀ

4111.定位机构,

ꢀꢀ

4112.终压机构,

[0103]

412.旋转支架组件装置,

ꢀꢀ

4121.取支架组件机构,

ꢀꢀ

4122.旋转支架组件机构,

[0104]

4123.送支架组件机构,

ꢀꢀ

5.全自动骨架套支架装盘机,

ꢀꢀ

51.第四机架,

[0105]

52.第四防护罩,

ꢀꢀ

53.骨架输送装置,

ꢀꢀ

54.套支架装置,

[0106]

541.支架输送机构,

ꢀꢀ

542.支架定位机构,

ꢀꢀ

543.套支架机构,

[0107]

55.第三移料装置,

ꢀꢀ

56.电阻检测装置,

[0108]

57.电阻检测ng分选装置,

ꢀꢀ

58.出成品装置,

ꢀꢀ

581.成品定位机构,

[0109]

582.移成品机构,

ꢀꢀ

583.感应装置,

ꢀꢀ

584.取成品机构,

[0110]

585.成品输送机构,

ꢀꢀ

5851,感应装置,

[0111]

5852.输送皮带与步进马达组件,

ꢀꢀ

5853.报警装置,

ꢀꢀ

59.第四控制装置。

具体实施方式

[0112]

如图1-3所示,一种电磁阀骨架装配线,其包括全自动骨架插针机1、绕线机2、全自动骨架焊接插脚机3、全自动骨架焊接地脚装方块机4和全自动骨架套支架装盘机5。全自动骨架插针机1设于绕线机2一侧,并通过其上设置的插针骨架上料装置113与绕线机上料端21对接。全自动骨架焊接插脚机3、全自动骨架焊接地脚装方块机4和全自动骨架套支架装盘机5均设于绕线机2另一侧,全自动骨架焊接插脚机3通过其上设置的下料装置33与绕线机下料端22对接。全自动骨架焊接插脚机3还通过其上设置的第二移料装置35与全自动骨架套支架装盘机5的骨架输送装置53对接,全自动骨架焊接地脚装方块机4通过其上设置的旋转支架组件装置412与全自动骨架套支架装盘机5的套支架装置54对接。

[0113]

如图1-7所示,全自动骨架插针机1包括第一机架11、第一防护罩12、骨架自动上料装置13、第一移料装置14、针自动上料装置15、插针装置16、终插装置17、切边装置18、漏插针检测装置19、漏插针ng分选装置110、旋转装置111、第一输送装置112、插针骨架上料装置113和第一控制装置114。第一防护罩12、骨架自动上料装置13、第一移料装置14、针自动上料装置15、插针装置16、终插装置17、切边装置18、漏插针检测装置19、漏插针ng分选装置110、旋转装置111、第一输送装置112、上料装置113和控制装置114均设置在第一机架11上,第一控制装置114分别电连接全自动骨架插针机1上的其余各装置并控制它们运行。

[0114]

骨架自动上料装置13包含骨架振动盘131、上料轨道132和骨架错位机构133;骨架

振动盘131和上料轨道132连接,骨架错位机构133与第一移料装置14连接,骨架振动盘131将骨架筛选方向并依次排列进入上料轨道132,由骨架错位机构133将骨架错位,再由第一移料装置14移至插针装置16。第一移料装置14包含定位组件与气动元件,通过定位组件将骨架定位,在气动元件作用下将骨架移至不同工位。针自动上料装置15包含感应装置151、卷针机构152、移料带机构153和切料带机构154;卷针机构152与移料带机构153连接,卷针马达运转带动卷针机构152运转放料,感应装置151在信号驱使下卷针马达停止动作,由移料带机构153将针料带定位并移至切料带机构154,切料带机构154将针料带切断,在移料带机构153再次移动针料带情况下,已切好的针料带被移至插针装置16。插针装置16包含夹针机构161和插针机构162;夹针机构161和切料带机构154连接,已切好的针料带被移出自由脱落至夹针机构161,夹针机构161将插针夹住,再由插针机构162将插针送至并预插入骨架,再由第一移料装置14将骨架移至终插装置17。终插装置17是将插针装置16中已预插入骨架的插针再次插入到位的装置,终插之后由第一移料装置14将骨架移至切边装置18。切边装置18是将已终插到位的针料带边切断,已切断的针料带边自由脱落至废料盒,骨架由第一移料装置14移至漏插针检测装置19。漏插针检测装置19是通过光学元件对已插针数量进行检测并得出数据,已检测的骨架由第一移料装置14移至漏插针ng分选装置110。漏插针ng分选装置110通过漏插针检测装置19得到的数据将插针骨架进行ng分选,不良品流入不良品盒,良品由第一移料装置14移至旋转装置111。旋转装置111包含定位组件1111、气动元件1112和移料机构1113;定位组件1111将骨架定位,在气动元件1112作用力下将骨架旋转90

°

,再由移料机构1113将已旋转的骨架移至第一输送装置112。第一输送装置112包含盖板定位机构1121、输送机构1122和感应装置1123;盖板定位机构1121与插针骨架上料装置113对接,插针骨架上料装置113将骨架由第一输送装置112取出时盖板定位机构1121打开,待骨架已取走则闭合,用于限制输送机构1122上面处于运动骨架的运动空间。输送机构1122包含同步带、同步轮和调速马达;调速马达运转带动同步带,从而带动骨架移动,待骨架移至输送机构1122另一端,感应装置1123在信号驱使下由插针骨架上料装置113将骨架取走。插针骨架上料装置113包含取料机构1131、旋转机构1132、变距机构1133、升位机构1134和送料机构1135;在感应装置1123信号驱使下取料机构1131将骨架由第一输送装置112取出,再由旋转机构1132将取出的骨架平行旋转90

°

以改变方位,再由变距机构1133将骨架变距与绕线机保证同等间距,再由升位机构1134将已变距好的骨架升位到与绕线机2同等位置,再由送料机构1135将骨架送至绕线机2的上料端21进入绕线机2内进行骨架绕线。

[0115]

如图1-3,8-10所示,全自动骨架焊接插脚机3包含第二机架31、第二防护罩32、下料装置33、第二输送装置34、第二移料装置35、焊接装置36、漏焊接检测装置37、漏焊接ng分选装置38、脚自动上料装置39、插脚装置310、漏插脚检测装置311、漏插脚ng分选装置312和第二控制装置313。第二防护罩32、下料装置33、第二输送装置34、第二移料装置35、焊接装置36、漏焊接检测装置37、漏焊接ng分选装置38、脚自动上料装置39、插脚装置310、漏插脚检测装置311、漏插脚ng分选装置312和第二控制装置313均安装在第二机架31上。第二控制装置31分别电连接全自动骨架焊接插脚机3上的其余各装置并控制它们运行。

[0116]

下料装置33包含下料机构331、旋转机构332、升位机构333、挡料机构334。下料机构331与绕线机2下料端22对接,下料机构331将已绕线的骨架由绕线机2取出,由旋转机构332将骨架旋转90

°

,旋转后的骨架保持水平且位于第二输送装置34上方,由挡料机构334将

骨架挡住,随升位机构333升位骨架与下料装置33分离,骨架随第二输送装置34移动。第二输送装置34包含输送机构341、错位机构342和旋转机构343,输送机构341包含同步带、同步轮和调速马达,调速马达运转带动同步带,骨架随同步带移至错位机构342,错位机构342将骨架错位,第二移料装置35将骨架由错位机构342移至旋转机构343,旋转机构343安装于料道上面,在焊接之前旋转机构343将骨架旋转方向以保证焊接面与焊接机同方向,再由第二移料装置35将已旋转骨架移至焊接装置36。第二移料装置35包含定位组件和气动元件,定位组件将骨架定位,在气动元件作用下将骨架移至相应工位。焊接装置36包含两组完全相同焊接机构361,分别对应绕线的进线和出线,两组焊接机分别与焊接仪相连,在电流作用下将绕线进端与出端分别与两个插针焊接,经过焊接的骨架由第二移料装置35移至漏焊接检测装置37。漏检测装置37是对是否漏焊接进行检测;经过检测的骨架由第二移料装置35移至漏焊接ng分选装置38。漏焊接ng分选装置38是对是否漏焊接进行分选,不良品流入废品盒,良品由第二移料装置35移至插脚装置310。脚自动上料装置39包含脚振动盘391和轨道392,脚振动盘391对脚筛选方向并依次排列进入轨道392,轨道392与插脚装置310连接。插脚装置310包含脚错位机构3101、插脚导向机构3102和插脚机构3103,脚错位机构3101与轨道392连接,脚错位机构3101将脚错位并移至插脚导向机构3102,插脚导向机构3102将骨架定位并且将插脚路径导向,再由插脚机构3103将脚插入骨架,第二移料装置35将已插脚骨架移至漏插脚检测装置。漏插脚检测装置是通过光学元件对已插脚数量进行检测并得出数据,已检测的骨架由第二移料装置35移至漏插脚ng分选装置312。漏插脚ng分选装置312通过漏插脚检测装置得到的数据将插脚骨架进行ng分选,不良品流入不良品盒,良品由第二移料装置35移至全自动骨架套支架装盘机5。

[0117]

如图1-3,11-15所示,全自动骨架焊接地脚装方块机4包含第三机架41、第三防护罩42、支架自动上料装置43、装支架装置44、转盘装置45、接地脚自动上料装置46、装接地脚装置47、焊接地脚装置48、方块自动上料装置49、装方块装置410、终压方块装置411、旋转支架组件装置412和第三控制装置。其中,第三防护罩42、支架自动上料装置43、装支架装置44、转盘装置45、接地脚自动上料装置46、装接地脚装置47、焊接地脚装置48、方块自动上料装置49、装方块装置410、终压方块装置411、旋转支架组件装置412和第三控制装置均安装在第三机架41上,第三控制装置43分别电连接全自动骨架焊接地脚装方块机4上的其余各装置并控制它们运行。

[0118]

支架自动上料装置43包含支架振动盘431和支架轨道432,支架振动盘431将支架筛选方向依次排列进入支架轨道432,支架轨道432与装支架装置44连接。装支架装置44包含支架错位机构441、检测支架正反机构442、旋转支架机构443和装支架机构444,支架错位机构441与支架轨道432连接,支架由支架轨道432进入支架错位机构441将支架错位,再由检测支架正反机构442检测支架正反,由旋转支架机构443将反方向支架旋转,再由装支架机构444将支架放置在转盘装置45。转盘装置45包含载具451、转盘组件452、传动机构453和感应组件;载具451安装在转盘组件452上面,转盘组件452包含分割器等相关零件与元器件,传动机构453包含步进电机和传动组件;传动组件与转盘组件452连接,在感应组件的信号驱使下步进电机运转带动传动组件工作,从而带动转盘组件452运转,产品随载具451移至不同工位。接地脚自动上料装置46包含接地脚振动盘461和接地脚轨道462,接地脚振动盘461将接地脚筛选方向依次排列进入接地脚轨道462,接地脚轨道462与装接地脚装置47

连接。装接地脚装置47包含接地脚定位机构471、取接地脚机构472、旋转接地脚机构473、接地脚导向机构474、接地脚导向恢复机构475和装接地脚机构476;接地脚定位机构471安装在接地脚轨道462上面,接地脚由接地脚轨道462移至接地脚定位机构471将接地脚定位,取接地脚机构472将已定位接地脚取出,旋转接地脚机构473将接地脚旋转方向,再由装接地脚机构476将接地脚放置在转盘装置载具451中,接地脚导向机构474与载具451连接,装接地脚机构476将接地脚放置在载具451中,接地脚导向机构474打开并将接地脚夹紧定位,待焊接地脚装置48将接地脚与支架焊接在一起后,接地脚导向恢复机构475再将接地脚导向机构474恢复原位。焊接地脚装置48包含焊接机与焊接仪,焊接机与焊接仪相连接,通过电流将接地脚与支架焊接在一起,转盘装置45将已焊接支架移至装方块装置410。方块自动上料装置9包含方块振动盘491和方块轨道492,方块振动盘491将方块筛选方向依次排列进入方块轨道492,方块轨道492与装方块装置410连接。装方块装置410包含方块错位机构4101和装方块机构4102,方块错位机构4101与方块轨道492连接,方块由方块轨道492进入方块错位机构4101将方块错位,再由装方块机构4102将方块放置于载具中安装在支架组件上面,转盘装置45将方块组件移至终压方块装置411。终压方块装置411包含定位机构4111和终压机构4112,定位机构4111将载具定位,终压机构4112将方块终压到位,转盘装置45将终压到位的方块组件移至旋转支架组件装置412。旋转支架组件装置412包含取支架组件机构4121、旋转支架组件机构4122和送支架组件机构4123,取支架组件机构4121将支架组件由载具451取出,由旋转支架组件机构4122将支架组件旋转方向,再由送支架组件机构4123将已旋转的支架组件送至全自动骨架套支架装盘机5。

[0119]

如图1-3,16-18所示,全自动骨架套支架装盘机5包含第四机架51、第四防护罩52、骨架输送装置53、套支架装置54、第三移料装置55、电阻检测装置56、电阻检测ng分选装置57、出成品装置58和第四控制装置59。其中,第四防护罩52、骨架输送装置53、套支架装置54、第三移料装置55、电阻检测装置56、电阻检测ng分选装置57、出成品装置58和第四控制装置59均设置在第四机架51上。第四控制装置分别电连接全自动骨架套支架装盘机5上的其余各装置并控制它们的运行。

[0120]

骨架输送装置53包含直振和骨架输送轨道,骨架输送轨道和全自动骨架焊接插脚机3中的第二移料装置35连接,骨架由第二移料装置35移至骨架输送轨道,在直振作用下骨架移至套支架装置54。套支架装置54包含支架输送机构541、支架定位机构542和套支架机构543;支架输送机构541与全自动骨架焊接地脚装方块机4中的旋转支架组件装置412对接,旋转支架组件装置412将支架组件旋转并放置在支架输送机构541的输送轨道上面,支架组件在直振牵引力作用下移至支架定位机构542将支架定位,由第三移料装置55(该装置与第一移料装置和第二装置结构类似)将已定位好的支架组件移至套支架机构543,套支架机构543与骨架输送轨道连接,骨架由骨架输送轨道移至套支架机构543,套支架机构543将骨架错位的同时将支架组件套在骨架上面成为成品,第三移料装置55将成品移至电阻检测装置56。电阻检测装置56包含探针和电阻检测仪,探针和电阻检测仪连接,通过探针与产品接触,电阻检测仪得出相关数据,由第三移料装置55将产品移至电阻检测ng分选装置57。电阻检测ng分选装置57是通过电阻检测仪得出的数据对成品进行ng分选,不良品流入不良品盒,良品由第三移料装置55移至出成品装置58。出成品装置58包含成品定位机构581、移成品机构582、感应装置583、取成品机构584、成品输送机构585,第三移料装置55将成品移至

成品定位机构581将成品定位,再由移成品机构582将产品移至轨道末端,随移成品机构582不断将成品移至轨道末端至10件,感应装置583在信号驱使下由取成品机构584将10件成品一次取走并放置在成品输送机构585,成品输送机构585包含感应装置5851、输送皮带与步进马达组件5852,报警装置5853,感应装置5851信号驱使下步进马达运转从而带动输送皮带移动,成品放置在输送皮带上面随输送皮带移动至皮带末端,报警装置5853发出报警信号提醒作业员将成品取走。

[0121]

与现有技术相比,本发明的有益效果是:本发明电磁阀骨架装配线能够自动化完成骨架线圈的组装,生产效率高,产品均一性好,质量得到保证,可满足大批量的生产需求,降低骨架线圈的生产成本,提高了企业的产品竞争力。

[0122]

本发明不局限于上述具体的实施方式,对于本领域的普通技术人员来说从上述构思出发,不经过创造性的劳动,所作出的种种变换,均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1