一种电池模块及电池仓组合装置的制作方法

[0001]

本申请涉及一种电池模块及电池仓组合装置,属于锂电池安全防护技术领域。

背景技术:

[0002]

随着化学储能对电池能量的需要越来越大,通常需用多个小电池串并联成所需容量和电压的电池组。然而,在电池串并联时,特别是光线不够充足时,容易将电池正负极性装反。电池极性反装时,轻则电池无法输出,重则引起电池爆炸、起火和燃烧。

[0003]

为了防止电池极性反装,在cn108281996a专利中,通过矫正电路,不管将电池正负极性如何装入,经过矫正电路后,电池均可正常供电。在cn201466078u专利中,通过在电池盒内设置多个二极管控制电路,将电池反装入电池盒时,不会造成电池和电器损坏的情况,电器仍能正常工作。在cn203562768u专利中,通过防反接电路,电池反装时,防反接电路中继电器不工作,电路无法接通,电池无输出。在cn210516770u专利中,通过mos管的控制,电池装入电池盒时,反接电池没有电流通过,防止电池反接时引发的安全问题。上述专利表明,通过防反接电路可以防止电池反极安装,甚至反极后仍能正常工作。但防反接电路可靠性差,且防反接电路存在自耗电情况,不利于电池长期储存。

[0004]

在cn2872599y专利中,利用圆柱形电池正极凸头高于电池壳,在电池盒体空腔一端设置与正极凸头尺寸一致的限位空腔,当电池或电池组正接时,电池壳体和正极凸头刚好容纳在盒体空腔内;反接时,高出壳体的正极凸头无法放入盒体内,如此实现电池防反装。在 cn201112457y、cn2888657y、cn203521495u、cn207320199u和 cn201868486u等专利中,在电池盒正极端设置有容纳并接触正极凸头的结构;电池反装时,负极因无凸头,电池盒上的正极弹片与反装电池的负极之间有一间隙,电池无法对外导通供电。在cn2877044y 专利中,通过在电池盒体两端内壁上设置与电池正负极相接触的弹片,其中正极弹片设置在中间,其尺寸与电池正极盖帽相同,负极弹片为半圆形,设置在正极弹片周围,负极弹片的内圈大于正极弹片,其外圈小于电池的负极面;负极弹片高度比正极弹片高,高度与电池的正极盖帽相同。正极弹片与负极弹片相互分离,互不接触,并分别与正负极输出线相连接。无论电池正负极如何装,都能保证电池的正极与正极弹片接触,负极与负极弹片接触,不会发生断路现象,电池正常对外工作。在cn204257736u专利中,取消了传统防呆效果不佳的弹片和弹簧结构,将原正负极两个接触部均采用负极接触部的结构,防反装效果更好。在cn202678433u专利中,在其电池盒内的正负极上都装有类似cn201112457y原理的两套结构,如此将电池正装反装时都能正常对外输出。上述电池防反装结构专利表明,当前公布的大部分防反装置仅适用于正极有凸台的电池或电池模块,当电池正负极为对称结构、正极无凸台或正负极均有凸台时,以上结构装置将无法实现电池的防反安装。

技术实现要素:

[0005]

为了解决上述问题,本申请提出了一种电池模块及电池仓组合装置,包括电池单元、双面夹具、正极引出片、负极引出片、并联弹片、卡槽和电池仓。

[0006]

本申请所述的电池模块由多个电池单元经串并联组成;所述电池单元为可拆解出来的最小结构单元,由单只或多只电池并联而成。

[0007]

本申请所述的电池模块可通过双面夹具、并联弹片、正极引出片、负极引出片的相互插接将电池单元快速组装,也可逆向快速拆解至电池单元。

[0008]

本申请所述的正负极引出片的材质为铜、铝、铝合金、不锈钢或其它导流能力强、耐腐蚀的金属材质,优先为铝或铝合金材质。

[0009]

本申请所述正极引出片a面上设有金属环,金属环与双面夹具a 面的八爪弹片过盈插接导流;在正极引出片的b面设有一条或多条定位导流凸筋。

[0010]

本申请所述负极引出片a面的八爪弹片与裸露的电池单元负极端插接导流;在负极引出片b面设有一条或多条定位导流凸筋。正、负极引出片上凸筋的导流能力一致。

[0011]

本申请所述正、负极引出片上凸筋长度为1~200mm(毫米),优选长度为20~70mm;凸筋高度为0.2~20mm,优选高度为1~5mm;凸筋厚度为0.1~10mm,优选厚度为0.5~3mm;凸筋间隙为1~50mm,优选间隙为5~20mm;凸筋的持续导流能力为电池模块容量的0.5~50倍电流,优选导流能力为1.0~10倍电流。

[0012]

本申请所述正、负极引出片上的凸筋尺寸、间隙和数量,与电池仓内预制的正、负极卡槽相匹配,通过插接导流,既可有效防止电池模块反装,又可满足电池模块快速拆装的要求。

[0013]

本申请具有如下的技术效果和优点:

[0014]

1、通过双面夹具、正负极引出片和并联弹片可以快速将多只小电池串并联成大容量、高电压的电池模块;同时也可将电池模块快速拆卸为多个电池单元,满足低电压、小容量电池应用场景。

[0015]

2、在正负极引出片上设置多条间隙不等的凸筋,通过与电池仓的正负极卡槽间隙匹配使用,可以避免电池模块在电池仓内的反极安装。

[0016]

3、将多只小电池预制成一定容量和电压等级的可拆卸电池模块,减少了紧急使用时电池安装和更换的时间。

附图说明

[0017]

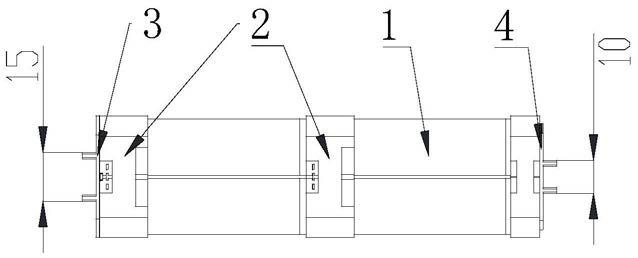

图1为本申请的电池模块示意图。

[0018]

图2a和图2b为本申请的正极引出片示意图,其中图2a为本申请的正极引出片a面示意图,图2b为本申请的正极引出片b面示意图。

[0019]

图3a和图3b为本申请的负极引出片示意图,其中图3a为本申请的负极引出片a面示意图,图3b为本申请的负极引出片b面示意图。

[0020]

图4a和图4b为本申请的双面夹具示意图,其中图4a为本申请的双面夹具a面示意图,图4b为本申请的双面夹具b面示意图。

[0021]

图5为本申请的电池模块装配示意图。

[0022]

图6为本申请的电池模块反装示意图。

具体实施方式

[0023]

下面结合附图详细说明本申请的具体实施方式。以下实施例用于说明本申请,但

不用来限制本申请的范围。

[0024]

在图1、图5和图6中,1为电池单元、2为双面夹具、3为正极引出片、4为负极引出片、5为并联弹片、6为卡槽,7为电池仓。另外,在图1中,15表示在正极引出片b面设置两条间隙为15mm的凸筋,10表示负极引出片b面设置两条间隙为10mm的凸筋;在图2b 中,15表示在正极引出片b面设置的两条凸筋的间隙为15mm,50表示凸筋的长度为50mm,2表示凸筋的宽度为2mm,图2b中的凸筋尺寸为50

×2×

4mm(长

×

宽

×

高);在图3b中,10表示负极引出片b面设置两条凸筋的间隙为10mm,50表示凸筋的长度为50mm,2表示凸筋的宽度为2mm,图3b中的凸筋尺寸为50

×2×

4mm(长

×

宽

×

高)。

[0025]

如图1~4所示,本申请所述的电池模块,包括电池单元1、双面夹具2、正极引出片3、负极引出片4。电池单元1由单只或多只单体电池通过双面夹具2在正极端并联而成。通过双面夹具2的b面,将一只或多只单体电池的正极端固定在一起,并通过其内嵌的导电连接片将电池单元1各单体电池的正极并联在一起;为了能逆向快速拆解出最大数量的电池单元,双面夹具2的内嵌导电连接片只是将电池单元1内的正极并联。电池单元1的并联数量由电池系统设计容量决定,理论上可以无限制并联成所需容量的电池模块。双面夹具2的a 面内的八爪弹片除了能与正极引出片3的a面的金属环紧密插接配合,也能与电池单元1的裸露负极紧密插接配合,如此将电池正负极依次串联起来。电池单元1的串联数量由电池系统设计电压决定,理论上可以无限制串联成高压电池模块。在电池模块的负极端,通过负极引出片4的a面内的八爪弹片与电池单元1裸露的负极端插接,并将所有电池单元1的总负极并联起来。在电池模块的正极端,通过正极引出片3的a面的金属环与双面夹具的2的a面中的弹片插接,将所有电池单元1的正极并联起来。电池模块内电池单元1之间的并联,由电池仓7内预置的并联弹片5,使电池单元1的负极裸露端并联接触,实现电池模块内电池单元间的电量均衡。

[0026]

图5为本申请的电池模块装配示意图。图6为本申请电池模块反装示意图。如图5所示,在正极引出片3的b面设置有一条或多条定位导流凸筋,插接在电池仓7内的正极卡槽6内。在负极引出片4的 b面设置有一条或多条定位导流凸筋,插接在电池仓7内的负极卡槽6内。正负极引出片的材质可以为铜、铝、铝合金、不锈钢或其它导流能力强、耐腐蚀的金属材质,优先为铝或铝合金材质。正负极引出片上凸筋的导流能力相同,且与电池组的设计导流能力一致。正负极引出片上的凸筋间隙不同,且与电池仓7内预制的正负极卡槽6间隙位置相匹配。如图6所示,当电池模块反装时,正负极引出片上的凸筋位置与卡槽不相匹配,无法插入,如此实现电池模块在电池仓7内的防反安装。

[0027]

实施例

[0028]

通过双面夹具b面的内嵌导电连接片,将2只圆柱形电池的正极并联且固定在一起,成为一个2并电池单元;将3个2并电池单元的裸露负极端,插接在双面夹具a面内,将2组电池单元串联起来;将3个2并电池单元,通过双面夹具a面内的八爪弹片与正极引出片 a面的金属环以插接方式并联起来;通过负极引出片的b面将3个电池单元的裸露负极端并联起来,如此组成一个2串6并的电池模块。需说明的是,此时的2串6并电池模块的总正和总负已经并联,但各电池单元在正负极串联处仍未并联,需在电池模块装入电池仓后,通过仓体预制的并联弹片才能将所有电池单元并联起来。

[0029]

在正极引出片b面设置两条间隙为15mm的凸筋,负极引出片b 面设置两条间隙为

10mm的凸筋,凸筋尺寸为50

×2×

4mm(长

×

宽

×

高),凸筋两端有大倒角,以利于凸筋插入卡槽内;电池仓内正极卡槽预设宽度为15mm,负极卡槽预设宽度为10mm,卡槽开口处设计为大喇叭口,有利于凸筋导入。正确安装时,电池模块可以顺利装入电池仓内;反向安装时,因凸筋间隙与卡槽间隙不匹配,电池模块无法装入电池仓内。当电池模块插入电池仓后,u形并联弹片在负极裸露处将6个圆柱形电池并联起来;在电池仓内通过内部电路将两个电池模块串联组成4串6并电池组。

[0030]

以上所述,仅为本申请的具体实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1