壁挂电池箱中方形铝壳电芯固定结构的制作方法

[0001]

本实用新型涉及储能行业电芯固定技术领域,尤其涉及一种壁挂电池箱中方形铝壳电芯固定结构。

背景技术:

[0002]

锂电池作为绿色环保新能源被广泛应用,应用领域也在不断拓展,需求也在提升,与其配套的相关产业也在不断发展壮大。在锂电池应用中,为了达到既定的电压,需要将多支锂电池进行组合连接,在组合连接过程中技术要求比较严格,需要对锂电池进行特殊的保护措施,对锂电池加支架进行绝缘散热以及防震。

[0003]

针对壁挂电池箱中高度尺寸较大的方形铝壳电芯固定,现有中通常使用长螺杆穿过电池模组进行固定,但此种固定方式存在:螺杆固定长度较长,固定结构较为简单且稳定性、可靠性不高的问题。

技术实现要素:

[0004]

为了克服上述所存在的技术缺陷,本实用新型的目的在于提供一种电池模组底部准确地安装在电池箱固定凹槽中,减少螺杆连接件的使用,增加整体固定可靠性的壁挂电池箱中方形铝壳电芯固定结构。

[0005]

为了达到上述目的,本实用新型通过以下技术方案实现:

[0006]

本技术涉及了一种壁挂电池箱中方形铝壳电芯固定结构,包括电池箱、电池模组和绝缘固定槽;电池模组底部与电池箱之间设置绝缘固定槽;电池模组的最外侧设置绝缘固定端板;电池模组底部限位在绝缘固定槽中,电池模组通过绝缘固定端板与电池箱固定连接。

[0007]

进一步优选,还包括固定角钢;固定角钢设置在电池模组顶部;固定角钢与电池箱之间固定连接,并将电池模组压紧固定在电池箱中。

[0008]

进一步优选,电池箱中设置固定螺柱;绝缘固定槽穿过固定螺柱安装在电池箱中。

[0009]

进一步优选,绝缘固定端板上设置螺孔,螺孔中穿过螺杆,将电池模组固定在电池箱中。

[0010]

进一步优选,电池模组底部与电池箱之间设置绝缘导热硅胶片;电池模组中相邻电芯之间设置绝缘隔板;固定角钢与电池模组的贴合面上设置绝缘片。

[0011]

进一步优选,绝缘固定槽包括设置在电池模组前后两侧的绝缘固定压条a和电池模组左右两侧的绝缘固定压条b;相邻绝缘固定压条a和绝缘固定压条b凹凸卡槽配合连接。

[0012]

进一步优选,绝缘固定端板上设置多条打包带槽。

[0013]

进一步优选,穿过打包带槽设置pet塑钢带,对电池模组进行打包固定。

[0014]

进一步优选,电池模组中电芯极桩上设置分隔固定板;分隔固定板上设置分隔固定盖板;分隔固定盖板水平滑动卡合设置在分隔固定板上。

[0015]

本实用新型的有益技术效果是:

[0016]

本实用新型将电池模组底部准确地限位在电池箱固定凹槽中,顶部通过固定角钢压紧固定,电池模组被整体稳定固定在电池箱中;减少螺杆连接件的使用,增加电池模组整体固定的可靠性;连接件与电池模组之间都设置有绝缘层,保持电池模组与外界的绝缘隔离;电池模组上分隔固定盖板水平滑动卡合在分隔固定板上,滑动安装快捷方便。

附图说明

[0017]

本实用新型将通过例子并参照附图的方式说明,其中:

[0018]

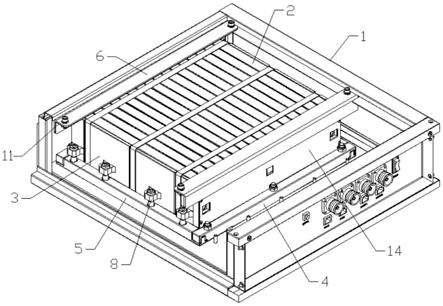

图1是本实用新型的主结构示意图。

[0019]

图2是本实用新型的主结构示意图。

[0020]

图3是本实用新型中固定螺柱、绝缘固定槽(绝缘固定槽上是固定螺母)和绝缘导热硅胶片位于电池箱中的分体式结构示意图。

[0021]

图4是本实用新型中电池模组的分体式结构示意图。

[0022]

图5是本实用新型中电池模组的立体结构示意图。

[0023]

图6是本实用新型中绝缘固定槽,既绝缘固定压条a和绝缘固定压条b的结构示意图。

[0024]

图7是本实用新型中分隔固定板和分隔固定盖板的结构示意图。

[0025]

图中标记:

[0026]

电池箱1、电池模组2,绝缘固定端板3;

[0027]

绝缘固定压条a4,绝缘固定压条b5;

[0028]

固定角钢6,固定螺柱7,螺孔8;

[0029]

绝缘导热硅胶片9,绝缘隔板10,绝缘片11,pet塑钢带12;

[0030]

分隔固定板13,分隔固定盖板14,铜排15,电压温度采集板16。

具体实施方式

[0031]

下面结合附图,对本实用新型作详细的说明。

[0032]

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,根据本实用新型的技术方案,在不改变本实用新型实质精神下,本领域的一般技术人员可以提出可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本实用新型的技术方案的示例性说明,而不应当视为本实用新型的全部或者视为对本实用新型技术方案的限定或限制。

[0033]

实施例,图1-图7中所示,本实用新型主要针对户用壁挂电池箱中方形铝壳电芯进行固定,首先,在绝缘隔板10双侧粘贴3m胶,将绝缘隔板10的一侧与电芯一面进行粘贴,绝缘隔板10的另一面与相邻电芯进行粘贴,以此类推进行电芯堆叠,电芯堆叠完成后两端与绝缘固定端板3使用3m胶进行粘贴并使用pet塑钢带12,pet塑钢带12穿过绝缘固定端板3上打包带槽,对电池模组上、中、下三个位置进行打包固定,将绝缘固定端板与堆叠电芯进行良好的固定;然后,在堆叠好的电池模组2的电芯极桩顶部,安装分隔固定板13并进行电芯间的串联铜排15的连接,铜排15连接完成后,安装电压温度采集板16,再将分隔固定盖板14通过分隔固定板13上滑道,固定在分隔固定板13上。在电池模组2底部前后侧安装绝缘固定压条a4,左右侧安装绝缘固定压条b5,绝缘固定压条a4与绝缘固定压条b5之间通过凸起与

凹槽结构配合安装在电池模组底部,安装完成后的绝缘固定槽底部添加绝缘导热硅胶片9,在绝缘导热硅胶片9上打上双组份结构粘接胶,将组装好的电池模组放置在电池箱底部的绝缘固定压条形成的绝缘固定槽中,连接螺栓穿过绝缘固定端板3上螺孔8与电池箱1中固定螺柱7连接,将电池模组固定在电池箱中;将绝缘片11粘贴在固定角钢6的内侧,粘贴好后将固定角钢6放在电池模组的顶部两侧,通过螺栓将固定角钢6与电池箱1连接,并对电池箱顶部进行压紧,防止电池箱在运输中发生移动。

[0034]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1