一种具有均匀掺杂沟道的屏蔽栅MOSFET器件的制作方法

一种具有均匀掺杂沟道的屏蔽栅mosfet器件

技术领域

1.本实用新型涉及功率半导体器件技术领域,尤其涉及一种具有均匀掺杂沟道的屏蔽栅mosfet器件。

背景技术:

2.功率半导体器件作为电能转换与功率应用的核心,是如今工业电子、消费电子领域的关键技术。作为功率半导体分立器件市场份额最大的一类器件,mosfet具有优良的特性,特别是在低压领域的应用中,mos器件的单极特性相比于双极器件具备输入阻抗高、开关速度快、易于驱动、瞬态功耗低等优势。为了提高器件的耐压,功率mosfet器件经历了从横向结构到纵向结构、从平面结构到沟槽结构的不断发展,而超级结概念的提出与应用则进一步提高了mosfet适用的电压范围,同时极大提高了器件的电流密度。

3.自2003年fairchild半导体提出屏蔽栅纵向mosfet(shield

‑

gate vdmos,sg vdmos)以来,屏蔽栅mosfet逐渐受到广泛关注,作为“类超结”的mosfet器件,屏蔽栅的结构在横向电场上的优化效果使得mosfet能够采用更高的漂移区浓度,在保证耐压的前提条件下,可以进一步减薄器件外延片尺寸,通过缩短漂移区长度及提高漂移区掺杂浓度两个方面降低器件导通电阻,实现更高的比导。同时,由于屏蔽栅的电容屏蔽效果,能够减少栅极的寄生电容cgd,显著降低栅电荷,提升开关速度,降低开关损耗。

4.目前对于屏蔽栅mosfet结构,国内外针对其屏蔽电极对于栅侧壁的电场优化有大量的研究,通过多次外延方式能够显著优化栅侧壁的电场分布,使其更接近于矩形分布,进一步提高了器件耐压。然而相比于传统mosfet,屏蔽栅mosfet器件漂移区外延片的选择使得其浓度接近于p型(n型)体区的掺杂浓度,从而导致p区耗尽区变窄,在低压应用下漏电流增加,在耐压过程中存在穿通风险。

技术实现要素:

5.本实用新型的目的是提供一种具有均匀掺杂沟道的屏蔽栅mosfet器件,实现对现有屏蔽栅mosfet器件结构的优化,增加了器件在耐压的状态下第一导电类型体区内耗尽区的延展宽度;同时减小了低压应用下第一导电类型体区的漏电流,并提高了器件的可靠性。

6.为实现上述目的,采用以下技术方案:

7.一种具有均匀掺杂沟道的屏蔽栅mosfet器件,包括元胞结构,所述元胞结构包括从下至上依次层叠的金属漏极、重掺杂第二导电类型半导体漏区、第二导电类型半导体漂移区、金属源极;所述第二导电类型半导体漂移区的上层一侧设有沟槽栅极结构;所述第二导电类型半导体漂移区的上层另一侧设有第一导电类型基区,第一导电类型基区的上表面设有相互接触的重掺杂第一导电类型半导体源区、重掺杂第二导电类型半导体源区;所述沟槽栅极结构的下表面、侧壁以及上表面均设有隔离介质,用于隔离第二导电类型半导体漂移区、第一导电类型基区、重掺杂第二导电类型半导体源区、金属源极;所述重掺杂第一导电类型半导体源区与第一导电类型基区内置有重掺杂第一导电类型多晶硅柱区。

8.较佳地,所述沟槽栅极结构包括上下设置的重掺杂第二导电类型多晶硅栅极、第二导电类型多晶硅屏蔽栅,且两者之间经隔离介质隔离。

9.较佳地,所述隔离介质为二氧化硅或高k栅介质。

10.较佳地,所述重掺杂第二导电类型多晶硅栅极侧壁的隔离介质厚度小于其他部位的隔离介质厚度。

11.较佳地,所述重掺杂第一导电类型半导体源区与重掺杂第二导电类型半导体源区通过金属源极短接。

12.较佳地,所述第二导电类型多晶硅屏蔽栅与金属源极短接。

13.较佳地,所述第一导电类型半导体及第二导电类型半导体的材料为单晶硅、碳化硅或者氮化镓。

14.一种具有均匀掺杂沟道的屏蔽栅mosfet器件,通过优化第一导电类型体区的结构,即在第一导电类型基区与重掺杂第一导电类型半导体源区内置重掺杂第一导电类型多晶硅柱区,具有以下有益效果:

15.1)增加了器件在耐压的状态下第一导电类型体区内耗尽区的延展宽度;同时减小了低压应用下第一导电类型体区的漏电流,降低了第一导电类型体区在耐压过程中的穿通风险;

16.2)可以获得更低的第一导电类型体区的寄生电阻,避免了器件中寄生三极管的开启,提高了器件的可靠性。

附图说明

17.图1是现有屏蔽栅mosfet器件的结构示意图;

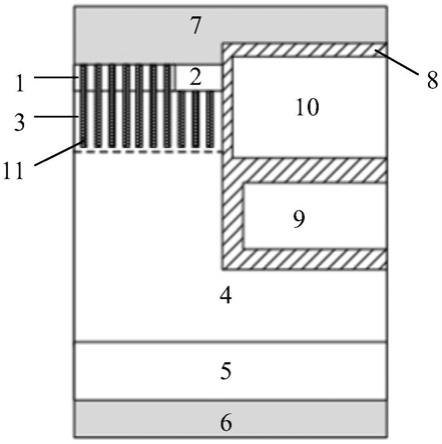

18.图2是本实用新型的结构示意图;

19.其中,附图标识说明:

20.1—重掺杂第一导电类型半导体p+源区, 2—重掺杂第二导电类型半导体n+源区,

21.3—p型基区,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4—第二导电类型半导体n型漂移区,

22.5—重掺杂第二导电类型半导体n+漏区, 6—金属漏极,

23.7—金属源极,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8—隔离介质,

24.9—第二导电类型多晶硅n+屏蔽栅,

ꢀꢀꢀꢀ

10—重掺杂第二导电类型多晶硅n+栅极,

25.11—重掺杂第一导电类型多晶硅柱区。

具体实施方式

26.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所阐述的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

27.下面结合附图,详细描述本实用新型的技术方案:

28.一具体实施例中,第一导电类型半导体为p型半导体,第二导电类型半导体为n型半导体。另一具体实施例中,第一导电类型半导体为n型半导体,第二导电类型半导体为p型半导体。所述第一导电类型半导体及第二导电类型半导体的材料为单晶硅、碳化硅或者氮

化镓。

29.当第一导电类型半导体为p型半导体,而第二导电类型半导体为n型半导体时,本实用新型提供的器件为n沟道屏蔽栅mosfet器件;当第一导电类型半导体为n型半导体,而第二导电类型半导体为p型半导体时,本实用新型提供的器件为p沟道屏蔽栅mosfet器件。

30.下面具体以n沟道屏蔽栅mosfet器件为例,对本实用新型的工作原理进行详细说明:

31.参照图2所示,本实用新型提供一种具有均匀掺杂沟道的屏蔽栅mosfet器件,包括元胞结构,所述元胞结构包括从下至上依次层叠的金属漏极6、重掺杂第二导电类型半导体n+漏区、第二导电类型半导体n型漂移区4、金属源极7;所述第二导电类型半导体n型漂移区4的上层一侧设有沟槽栅极结构,沟槽栅极结构包括上下设置的重掺杂第二导电类型多晶硅n+栅极10、第二导电类型多晶硅n+屏蔽栅9,且两者之间经隔离介质8隔离。此外,第二导电类型多晶硅n+屏蔽栅9通过额外的引出方式与金属源极7短接。

32.所述第二导电类型半导体n型漂移区4的上层另一侧设有p型基区3,p型基区3的上表面设有相互接触的重掺杂第一导电类型半导体p+源区1、重掺杂第二导电类型半导体n+源区2,所述重掺杂第一导电类型半导体p+源区1与重掺杂第二导电类型半导体n+源区2通过金属源极7短接。

33.所述沟槽栅极结构的下表面、侧壁以及上表面均设有隔离介质8,所述隔离介质8为二氧化硅或高k栅介质,用于隔离第二导电类型半导体n型漂移区4、p型基区3、重掺杂第二导电类型半导体n+源区2、金属源极7;所述重掺杂第二导电类型多晶硅n+栅极10侧壁的隔离介质8厚度小于其他部位的隔离介质8厚度,即重掺杂第二导电类型多晶硅n+栅极10左侧的隔离介质8为薄层栅下介质,其他部位的隔离介质8为一定厚度的隔离介质8。

34.所述重掺杂第一导电类型半导体p+源区1与p型基区3内置有重掺杂第一导电类型多晶硅柱区11。内置重掺杂第一导电类型多晶硅柱区11的选取,要求满足条件:1)杂质掺杂浓度为重掺杂;2)位置处于隔离介质8侧面,即原结构的p型体区的位置。

35.如图1所示,现有的屏蔽栅mosfet器件的p型体区包括重掺杂第一导电类型半导体p+源区1、p型基区3。本实用新型通过对p型体区的结构进行优化,在重掺杂第一导电类型半导体p+源区1、p型基区3内置重掺杂第一导电类型多晶硅柱区11。

36.综上所述,本实用新型通过优化p型体区的结构,增加了器件在耐压的状态下第一导电类型体区内耗尽区的延展宽度;同时减小了低压应用下第一导电类型体区的漏电流,降低了第一导电类型体区在耐压过程中的穿通风险;还可以获得更低的第一导电类型体区的寄生电阻,避免了器件中寄生三极管的开启,提高了器件的可靠性。

37.此外,应当说明的是,本实用新型不仅适用于目前普遍应用的低压屏蔽栅器件,还适用于大于100v的基于屏蔽栅mosfet的高压mosfet器件及igbt器件。本领域的技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本实用新型的保护范围之内。

38.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1