一种片式陶瓷电阻双端部镀层设备的制作方法

1.本发明涉及片式元件生产领域,具体为一种片式陶瓷电阻双端部镀层设备。

背景技术:

2.贴片电阻又名片式固定电阻器,是金属玻璃釉电阻器中的一种片式陶瓷电阻双端部镀层设备。是将金属粉和玻璃釉粉混合,采用丝网印刷法印在基板上制成的电阻器。耐潮湿和高温,温度系数小,在片式电阻器中最为常见的是片式多层陶瓷电容器,简称mlcc,片式多层陶瓷电容器是由印好电极(内电极)的陶瓷介质膜片以错位的方式叠合起来,经过一次性高温烧结形成陶瓷芯片,再在芯片的两端封上金属层(外电极),从而形成一个类似独石的结构体,故也叫独石电容器。

3.在片式多层陶瓷电容器生产过程中,通常需要经过配料、流延、印刷、叠层、制盖、压层、切割、烧结、端接以及测试等多步骤,特别是在端接过程中,有各种方法对电阻的端面进行封接,通常采用的方法是将片式电阻的端部插入到熔融的锡液中,形成镀膜后进行冷却,形成端盖,但是现有的镀膜过程通常采用人工镀膜的方式,效率低下,而且在加片式多层陶瓷电容器通常两端都需要进行镀膜,现有的加工方法通常只能对一端进行加工,在对另一端进行镀层时,需要将电阻拆卸下来进行方向调动,使用效率差,而且在镀层的过程中,锡液很容易将电容器与固定件的外壁粘接在一起,导致之后电容器的下料十分不便。

技术实现要素:

4.基于此,本发明的目的是提供一种片式陶瓷电阻双端部镀层设备,以解决镀膜效率低下、不能方便的对电容器两端进行镀膜、镀膜时锡液易粘接在电容器与固定件之间的技术问题。

5.为实现上述目的,本发明提供如下技术方案:一种片式陶瓷电阻双端部镀层设备,包括溶解盒与推送气缸,所述推送气缸分布在溶解盒的两侧,且每组推送气缸的上方安装有连接架,所述连接架的内侧连接有横杆,每组连接架的顶端皆连接有存气缸,所述存气缸的顶端安装有第一单向阀,所述存气缸的内部设置有压杆,且压杆的端部延伸至连接架的内部开设有斜开口,所述横杆的内壁开设有与斜开口相匹配的导气管,所述横杆的两侧皆安装有转板,所述转板的内部套接有存放机构,所述转板的内壁开设有与存放机构匹配的多组支撑板,且支撑板位于转板内壁的上下端面,所述支撑板通过连接杆连接有密封板,且密封板延伸至转板的内部,所述转板的一端连接有转杆,且转杆延伸至横杆的内部连接有扇叶,且转杆与导气管接通,所述横杆的外壁安装有限位机构,且限位机构与导气管接通。

6.通过采用上述技术方案,能够对电阻的一端进行镀层后,通过高压气体自动的对电阻的方向进行调整,使电阻的另一端向下,方便对电阻的两端进行镀层,提高了使用效率。

7.本发明进一步设置为,所述溶解盒的一侧安装有驱动机构,所述驱动机构的两侧皆延伸至溶解盒的两侧,所述驱动机构的一侧安装有电机,所述电机的输出端延伸至驱动

机构的内部连接有螺杆。

8.通过采用上述技术方案,通过螺杆能够带动移动块移动。

9.本发明进一步设置为,所述螺杆的外壁套接有移动块,且移动块靠近溶解盒的一侧安装有齿轮,所述齿轮的外壁安装有刮板,且刮板的底端与溶解盒的顶端平齐,所述驱动机构的内部位于溶解盒的两侧皆开有与齿轮相匹配的齿条。

10.通过采用上述技术方案,使移动块能够带动刮板在溶解盒上方移动,从而对溶解盒内的锡液表面进行刮除,避免锡液凝固,而且通过齿条与齿轮能够在刮板移动到溶解盒两侧后,使刮板与锡液分离,避免对电阻镀层时造成干扰。

11.本发明进一步设置为,所述存气缸的外侧套接有挂板,所述挂板的顶端安装有缓冲气缸,且缓冲气缸的顶端与外界的吊接设备连接,所述压杆的端部位于斜开口外侧开设有螺纹转环,所述压杆的内部开设有导通管,所述压杆位于存气缸的内部的端部安装有第二单向阀,所述第一单向阀的开口方向朝存气缸的内部,且第二单向阀的开口朝向斜开口,所述第二单向阀通过导通管与斜开口接通。

12.通过采用上述技术方案,能够在横杆向下移动时,使存气缸内能够填充气体,在横杆向上移动时,能够将存气缸内的气体快速推送至导通管内。

13.本发明进一步设置为,所述转板的外壁开设有多组开口,所述转杆的外壁开设有多组环形开孔,且环形开孔延伸至转板的内部开设有散热管,所述散热管位于转板的内壁开设有多组喷气孔,所述密封板延伸至散热管内部并与喷气孔的内壁贴合,所述密封板与支撑板之间的连接杆外侧套接有缓冲弹簧。

14.通过采用上述技术方案,通过环形开孔能够使高压气流能够进入到散热管内,并通过散热管将高压气体分布到各组喷气孔外侧,使气体能够通过喷气孔喷出。

15.本发明进一步设置为,所述存放机构的内壁安装有多组散热网,且每组散热网内部皆安装有导热板,所述导热板的两侧连接有黄铜弹簧,每组黄铜弹簧的端部皆安装有黄铜顶头,每相邻两组散热网外壁的黄铜顶头皆相对设置。

16.通过采用上述技术方案,通过黄铜顶头能够对电阻进行固定,通过散热网以及导热板能够快速的对电阻进行冷却。

17.本发明进一步设置为,所述存放机构的两端皆开设有斜面板,所述存放机构通过斜面板插入两组密封板之间,且密封板的端部开设有与斜面板相匹配的圆弧面,所述存放机构通过自身重力挤压密封板,且被挤压的密封板推动支撑板远离喷气孔。

18.通过采用上述技术方案,在需要对镀层进行冷却的时候,存放机构能够挤压支撑板并推动密封板与喷气孔分离,使高压气体能顺着喷气孔喷出,对电阻外壁的镀层进行冷却。

19.本发明进一步设置为,所述限位机构位于导气管的内壁开设有梯形块,所述梯形块内壁开设有与导气管接通的压力转换板,所述限位机构的内侧位于压力转换板的一侧开设有导流槽,且导流槽也位于横杆的内部,所述限位机构的端部开设有与转板侧边相匹配的斜面,所述限位机构位于横杆内部的一端连接有回位弹簧。

20.通过采用上述技术方案,能够在转板需要转动时候,使限位机构向横杆内侧移动,使限位机构端部的斜面与转板的侧边贴合,使转板能够自由转动,当不需要转板移动时,限位机构在回位弹簧的推动下伸出,对转板进行限位。

21.本发明进一步设置为,所述扇叶与导气管的连接处开有圆弧槽,且圆弧槽的内壁与扇叶的外壁贴合,所述导气管与圆弧槽的上方位置接通,且圆弧槽一侧开设有与环形开孔接通的凹槽。

22.通过采用上述技术方案,使高压气体能够顺着导气管进入到扇叶外侧,从而对扇叶进行推动,并使用高压气体推动扇叶后能够进入到环形开孔内。

23.综上所述,本发明主要具有以下有益效果:

24.1、本发明通过设置的推送气缸、存气缸、转板以及存放机构,在对电阻进行镀层时,首先将电阻依次安装到存放机构上,随后将存放机构插入到转板内,通过推送气缸带动横杆以及转板移动,使电阻的端部插入到溶解盒中的锡液内,从而对电阻进行镀层,无需手动对电阻进行移动,提高了使用效率,以解决镀膜效率低下的问题。

25.2、本发明通过设置的存气缸、转板、存放机构以及支撑板,在对电阻向溶解盒方向移动时,能够对存气缸进行充气,在电阻一端镀层完毕后,横架带动转板、存放机构以及电阻向上移动的同时,会通过压杆挤压存气缸内的气体喷出,使气体通过斜开口进入到导气管内,推动扇叶带动转板转动,从而对存放机构进行转动,使电阻未镀层的一端向下,在进行第二次镀层时,能够对电阻的未镀层的端部进行镀层,提高了使用效率,以解决不能方便的对电容器两端进行镀膜的问题。

26.3、本发明通过设置的转板、存放机构、支撑板以及缓冲弹簧,在转板转动的过程中,会带动存放机构转动,存放机构转动会改变对支撑板的挤压力,在镀层完毕后,转板在气流的作用下转动,使存放机构的上下朝向发生变化,镀层的电阻端部从开口处收入到转板内,未镀层的一端伸出开口,如果此时有锡液附着在电阻与转板之间,电阻的上下移动能够拉断锡液,从而避免电阻与转板外壁发生粘接,提高使用效率,以解决镀膜时锡液易粘接在电容器与固定件之间的问题。

27.4、本发明还通过设置的转板,能够在转板转动的同时,将高压的气流通过环形开孔、散热管以及喷气孔喷向刚刚镀层的电阻端部,从而对电阻端部进行冷却,而且能够充分利用推动转板转动的气流,提高了使用效率。

附图说明

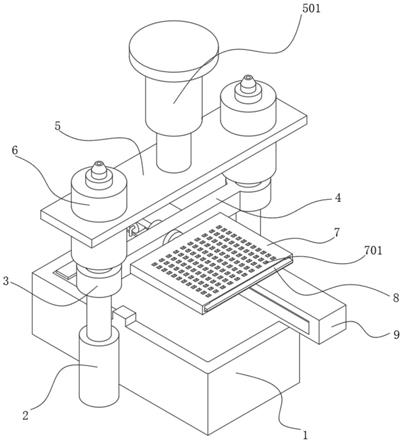

28.图1为本发明的结构示意图;

29.图2为本发明的横杆剖面结构示意图;

30.图3为本发明的导气管与转杆连接结构示意图;

31.图4为本发明的限位机构结构示意图;

32.图5为本发明的限位机构安装结构示意图;

33.图6为本发明的挂板安装结构示意图;

34.图7为本发明的存气缸剖面结构示意图;

35.图8为本发明的存气缸与横杆连接结构示意图;

36.图9为本发明的驱动机构剖面结构示意图;

37.图10为本发明的齿轮与齿条卡合结构示意图;

38.图11为本发明的存放机构结构示意图;

39.图12为本发明的散热网内部结构示意图;

40.图13为本发明的转板剖面结构示意图;

41.图14为本发明的存放机构安装结构示意图;

42.图15为本发明的密封板结构示意图。

43.图中:1、溶解盒;2、推送气缸;3、连接架;4、横杆;401、导气管;5、挂板;501、缓冲气缸;6、存气缸;601、压杆;602、螺纹转环;603、导通管;604、斜开口;605、第一单向阀;606、第二单向阀;7、转板;701、开口;702、转杆;703、扇叶;704、环形开孔;705、散热管;706、喷气孔;8、存放机构;801、散热网;802、斜面板;803、黄铜弹簧;804、黄铜顶头;805、导热板;9、驱动机构;901、电机;902、螺杆;903、齿条;10、限位机构;1001、梯形块;1002、压力转换板;1003、导流槽;1004、回位弹簧;11、移动块;1101、齿轮;1102、刮板;12、密封板;13、支撑板;14、缓冲弹簧。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

45.下面根据本发明的整体结构,对其实施例进行说明。

46.一种片式陶瓷电阻双端部镀层设备,如图1至图15所示,包括溶解盒1与推送气缸2,推送气缸2分布在溶解盒1的两侧,且每组推送气缸2的上方安装有连接架3,连接架3的内侧连接有横杆4,每组连接架3的顶端皆连接有存气缸6,存气缸6的顶端安装有第一单向阀605,存气缸6的内部设置有压杆601,且压杆601的端部延伸至连接架3的内部开设有斜开口604,横杆4的内壁开设有与斜开口604相匹配的导气管401,存气缸6的外侧套接有挂板5,挂板5的顶端安装有缓冲气缸501,且缓冲气缸501的顶端与外界的吊接设备连接,压杆601的端部位于斜开口604外侧开设有螺纹转环602,压杆601的内部开设有导通管603,压杆601位于存气缸6的内部的端部安装有第二单向阀606,第一单向阀605的开口方向朝存气缸6的内部,且第二单向阀606的开口朝向斜开口604,第二单向阀606通过导通管603与斜开口604接通,将压杆601的端部插入到连接架3内,并转动存气缸6,带动压杆601转动,从而使螺纹转环602与连接架3转动卡合连接,当螺纹转环602与连接架3紧密连接时,斜开口604与导气管401刚好接通,在推动电阻向下移动时,横杆4带动两侧的转板7、存放机构8以及电阻向下移动,并拉动压杆601从存气缸6抽出,第一单向阀605打开,将外界的空气抽入到存气缸6内,当压杆601完全抽出后,压杆601外壁开设的限位环会拉动存气缸6继续向下移动。

47.横杆4的两侧皆安装有转板7,转板7的内部套接有存放机构8,转板7的内壁开设有与存放机构8匹配的多组支撑板13,且支撑板13位于转板7内壁的上下端面,支撑板13通过连接杆连接有密封板12,且密封板12延伸至转板7的内部,转板7的一端连接有转杆702,且转杆702延伸至横杆4的内部连接有扇叶703,且转杆702与导气管401接通,横杆4的外壁安装有限位机构10,且限位机构10与导气管401接通,转板7的外壁开设有多组开口701,转杆702的外壁开设有多组环形开孔704,且环形开孔704延伸至转板7的内部开设有散热管705,散热管705位于转板7的内壁开设有多组喷气孔706,密封板12延伸至散热管705内部并与喷气孔706的内壁贴合,密封板12与支撑板13之间的连接杆外侧套接有缓冲弹簧14,存放机构8的内壁安装有多组散热网801,且每组散热网801内部皆安装有导热板805,导热板805的两

侧连接有黄铜弹簧803,每组黄铜弹簧803的端部皆安装有黄铜顶头804,每相邻两组散热网801外壁的黄铜顶头804皆相对设置,存放机构8的两端皆开设有斜面板802,存放机构8通过斜面板802插入两组密封板12之间,且密封板12的端部开设有与斜面板802相匹配的圆弧面,存放机构8通过自身重力挤压密封板12,且被挤压的密封板12推动支撑板13远离喷气孔706,在对电阻进行安装时,通过黄铜弹簧803以及黄铜顶头804对电阻进行固定,在电阻一端镀层完毕后,启动推送气缸2向上推动连接架3与横杆4,使压杆601挤压存气缸6内的空气,此时第一单向阀605关闭,第二单向阀606在气压的推动下打开,气流顺着导通管、斜开口604进入到导气管401内,通过高压气体推动扇叶703转动,使转板7转动,且转板7转动的同时,推动转板7转动的高压气体穿过环形开孔704进入到散热管705中,且散热管705延伸至存放机构8上下的两侧,存放机构8下方的密封板12皆与喷气孔706分离,使高压的气体能够通过喷气孔706喷出,高压气体沿着存放机构8的电阻端部刚刚镀层的一侧喷出,使高压气流对镀层进行及时的冷却,散热网801能够提高电阻的散热效率,从而能够加快镀层的冷却,防止在转动的过程中镀层为冷却而不均匀的附着在电阻外侧,提高了冷却的效率。

48.请参阅图1和图9,溶解盒1的一侧安装有驱动机构9,驱动机构9的两侧皆延伸至溶解盒1的两侧,驱动机构9的一侧安装有电机901,电机901的输出端延伸至驱动机构9的内部连接有螺杆902,螺杆902的外壁套接有移动块11,且移动块11靠近溶解盒1的一侧安装有齿轮1101,齿轮1101的外壁安装有刮板1102,且刮板1102的底端与溶解盒1的顶端平齐,驱动机构9的内部位于溶解盒1的两侧皆开有与齿轮1101相匹配的齿条903,能够对溶解盒1内的锡液进行刮除,避免锡液凝结。

49.请参阅图2至图5,限位机构10位于导气管401的内壁开设有梯形块1001,梯形块1001内壁开设有与导气管401接通的压力转换板1002,限位机构10的内侧位于压力转换板1002的一侧开设有导流槽1003,且导流槽1003也位于横杆4的内部,限位机构10的端部开设有与转板7侧边相匹配的斜面,限位机构10位于横杆4内部的一端连接有回位弹簧1004,能够在转板7需要转动时候,使限位机构10向横杆4内侧移动,使限位机构10端部的斜面与转板7的侧边贴合,使转板7能够自由转动,当不需要转板7移动时,限位机构10在回位弹簧1004的推动下伸出,对转板7进行限位。

50.请参阅图3,扇叶703与导气管401的连接处开有圆弧槽,且圆弧槽的内壁与扇叶703的外壁贴合,导气管401与圆弧槽的上方位置接通,且圆弧槽一侧开设有与环形开孔704接通的凹槽,能够方便高压气体推动扇叶703转动,且使推动扇叶703转动的高压气体能够顺利的进入到环形开孔704内。

51.本发明的工作原理为:首先将多组存气缸6与挂板5卡合,并将缓冲气缸501与外界的吊挂装置吊起固定,随后将挂板5移动至溶解盒1上方,将压杆601的端部插入到连接架3内,并转动存气缸6,带动压杆601转动,从而使螺纹转环602与连接架3转动卡合连接,当螺纹转环602与连接架3紧密连接时,斜开口604与导气管401刚好接通,随后将锡液注入到溶解盒1内,并启动溶解盒1内的加热装置时锡液保持熔融状态,完成加工前的准备;

52.随后将多组电阻依次插入到存放机构8内开设的散热网801两侧,且存放机构8的厚度远小于电阻的长度,使电阻的两端皆延伸至存放机构8外侧,通过黄铜弹簧803以及黄铜顶头804对电阻进行固定,电阻安装完毕后,将存放机构插入到转板7内部,存放机构8的端面开有斜面板802能够轻松的将支撑板13顶开,使存放机构8插入到两组支撑板13之间,

在重力的作用下,存放机构8对转板7靠近下方的支撑板13进行挤压,使下方的支撑板13推动密封板12远离对应的喷气孔706,使喷气孔706打开,电阻的一端从开口701伸出,完成对电阻的安装,随后在第二组存放机构8上安装电阻,以方便后续加工;

53.随后启动推送气缸2,推送气缸2的输出端拉动连接架3向下移动,从而拉动横杆4向下移动,横杆4带动两侧的转板7、存放机构8以及电阻向下移动,并拉动压杆601从存气缸6抽出,第一单向阀605打开,将外界的空气抽入到存气缸6内,当压杆601完全抽出后,压杆601外壁开设的限位环会拉动存气缸6继续向下移动,此时,启动缓冲气缸501,使挂板5以及存气缸6同步向下移动,直至电阻延伸至转板7外侧的端部插入到锡液内,从而对电阻的端部进行镀层;随后首先启动推送气缸2与缓冲气缸501,使缓冲气缸501拉动挂板5、存气缸6、连接架3、横杆4以及转板7向上移动,使电阻的从锡液内抽出,附着在电阻外侧的锡液预冷却层锡层,直至缓冲气缸501完全收起,此时推送气缸2继续向上推动连接架3与横杆4,使压杆601挤压存气缸6内的空气,此时第一单向阀605关闭,第二单向阀606在气压的推动下打开,气流顺着导通管、斜开口604进入到导气管401内,高压气体首先与限位机构10接触,高压气体穿过压力转换板1002,将气流的高压部分转换为梯形块1001对回位弹簧1004的挤压,使限位机构10箱横杆4内侧移动,使限位机构10端部的斜面与转板7的侧边贴合,高压气体继续向前流动,当与转杆702外侧开设的多组扇叶703接触后,高压气体会推动扇叶703转动,扇叶703通过转杆702带动转板7转动,从而使转板7的带动内部的存放机构8转动,并且在转板7转动的同时,会挤压限位机构10的端部斜面,从而使转板7再次推动限位机构10向横杆4内侧移动,此时导流槽1003与横杆4对齐,避免限位机构10将导气管401堵塞,随后转板7转动不再对限位机构10进行挤压,回位弹簧1004推动限位机构10部分伸出,高压气体通过转杆702外侧开设的环形开孔704排出导气管401内,当存气缸6内的气体完全排出后,转板7转动半圈,导气管401内不再存在高压气体,压力转换板1002不再受压气压的挤压,回位弹簧1004推动限位机构10完全恢复原位,使限位机构10端部的斜面不再与转板7的侧边对齐,且此时转板7在惯性的作用下继续转动,使转板7的侧边与限位机构10的外壁贴合,从而对转板7进行限位,使未镀层的电阻端部向下并通过开口701延伸至转板7外侧,使刚镀层外壁的电阻端部收入到转板7内部,且推动存放机构8上下的支撑板13移动带动多组密封板12上下移动,使之前关闭的喷气孔706打开,打开的喷气孔706关闭,随后再次按上述方法启动缓冲气缸501、推送气缸2使电阻的另一端也进行镀层,镀层完毕后,将存放机构8抽出,更换新的存放机构8,进行第二组的加工,能够方便的对电阻的两端进行镀层,且不需要对电阻进行拆卸更换,且在电阻上下的移动过程中,能够对附着在电阻与转板7的锡液进行拉断,避免电阻与转板粘接在一起,提高了使用效率;

54.在电阻的一端镀层完毕后,转板7向上一端远离溶解盒1,此时启动电机901,电机901的输出端带动螺杆902转动,螺杆推动移动块11移动,移动块11通过齿轮1101带动刮板1102在锡液表面移动,对锡液表面进行抹平,当移动块11移动到螺杆902端部时,齿轮1101与齿条903外壁啮合,从而带动齿轮1101转动,使刮板1102与锡液表面分离,避免了刮板对后续镀层造成干扰,随后停止电机901。

55.且在转板7转动的过程中,推动转板7转动的高压气体穿过环形开孔704进入到散热管705中,且散热管705延伸至存放机构8上下的两侧,存放机构8下方的密封板12皆与喷气孔706分离,使高压的气体能够通过喷气孔706喷出,高压气体沿着存放机构8的电阻端部

刚刚镀层的一侧喷出,使高压气流对镀层进行及时的冷却,散热网801能够提高电阻的散热效率,从而能够加快镀层的冷却,防止在转动的过程中镀层为冷却而不均匀的附着在电阻外侧,提高了冷却的效率。

56.尽管已经示出和描述了本发明的实施例,但本具体实施例仅仅是对本发明的解释,其并不是对发明的限制,描述的具体特征、结构、材料或者特点可以在任何一个或多个实施例或示例中以合适的方式结合,本领域技术人员在阅读完本说明书后可在不脱离本发明的原理和宗旨的情况下,可以根据需要对实施例做出没有创造性贡献的修改、替换和变型等,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1