太赫兹探测装置的制造方法及探测设备

1.本发明涉及太赫兹检测技术领域,更具体地涉及一种太赫兹探测装置的制造方法及太赫兹探测设备。

背景技术:

2.太赫兹波是指振荡频率在0.1thz至10thz之间的电磁波,该类电磁波具有穿透性好,单光子能量低、光谱信息丰富等特点,在安检成像、光谱探测、信息通讯等领域具有重要的应用价值。

3.相关技术中,探测装置的检测器需要安装透镜,从而对信号进行汇聚,一般通过机械件对检测器的衬底进行夹持,并通过机械件加工安装透镜的区域。由于机械加工的精度受到环境温度影响较大,机械夹持部件在进行安装透镜的区域加工时,机械件受热胀冷缩效应的影响,造成误差进一步加大,制造出的太赫兹探测设备的透镜的对准精度较差。

技术实现要素:

4.鉴于上述问题,本发明提供了一种太赫兹探测装置的制造方法及探测设备,可以有效解决现有技术中存在的上述问题和缺陷。

5.根据本发明的第一个方面提供了一种太赫兹探测装置的制造方法,所述探测装置包括呈阵列排布的检测器和透镜,所述制造方法包括:通过双面光刻工艺在衬底基板的第一表面的第一区域光刻出多个所述检测器,形成检测器阵列,在所述衬底基板的第一表面的第二区域设置至少一个第一对准标记;通过双面光刻工艺在衬底基板的第二表面的第三区域光刻出多个透镜安装部,在所述衬底基板的第二表面的第四区域设置至少一个第二对准标记;将所述透镜安装至所述透镜安装部以形成所述探测装置;其中,在所述第一对准标记设置后以及在所述第二对准标记设置前,通过双面光刻机确定所述第二对准标记的设置位置,完成所述第一对准标记和所述第二对准标记的对准,以使所述检测器的中心与所述透镜安装部的中心的偏移量在设定阈值。

6.在本发明的一些实施例中,所述检测器在所述衬底基板上的投影位于所述透镜安装部在所述衬底基板上的投影内。

7.在本发明的一些实施例中,所述检测器包括敏感单元和检测天线,所述检测器的中心与所述敏感单元的中心重合。

8.在本发明的一些实施例中,所述通过双面光刻工艺在衬底基板的第二表面的第三区域光刻出多个透镜安装部包括:在所述衬底基板的第二表面涂覆光刻胶,所述光刻胶的涂覆厚度在3微米至5微米的范围;对所述光刻胶进行烘干、曝光和显影;对所述衬底基板进行刻蚀,以形成透镜安装部。

9.在本发明的一些实施例中,所述在所述衬底基板的第二表面涂覆光刻胶包括:在所述衬底基板预涂所述光刻胶,所述预涂的转速为500至700转/分钟,所述预涂的时间为5至7秒;在预涂完成后,进行二次涂覆,所述二次涂覆的转速为5000至6000转/分钟,所述二

次涂覆的时间为15至25秒。

10.在本发明的一些实施例中,所述烘干包括第一次烘干和第二次烘干;所述第一次烘干的时间为1.8至2.2分钟,所述第一次烘干的温度为95至105摄氏度范围内;所述第二次烘干的时间为0.8至1.2分钟,所述第二次烘干的温度为85至95摄氏度范围内。

11.在本发明的一些实施例中,所述曝光时间为6至8秒,所述显影的时间为30至40秒。

12.在本发明的一些实施例中,所述透镜在所述衬底基板的投影为圆形,所述透镜安装部的内径大于所述透镜的外径;所述透镜安装部的内径与所述透镜的外径的差值小于或等于5微米。

13.在本发明的一些实施例中,所述透镜安装部的靠近所述衬底基板一侧的内径小于所述透镜安装部的远离所述衬底基板一侧的内径。

14.在本发明的一些实施例中,所述透镜安装部的刻蚀深度大于或等于30微米。

15.在本发明的一些实施例中,通过感应耦合等离子体刻蚀机对所述衬底基板进行刻蚀。

16.在本发明的一些实施例中,所述透镜的类型包括次半球透镜、半球透镜和超半球透镜中的至少一种。

17.在本发明的一些实施例中,在将所述透镜安装至所述透镜安装部以形成所述探测装置之后,还包括:在所述透镜与所述衬底基板的连接处涂覆粘合剂,以将所述透镜固定在所述衬底基板上;或者在所述衬底基板上安装固定件,以将所述透镜固定在所述衬底基板上。

18.在本发明的一些实施例中,所述设定阈值为0至10微米的范围。

19.本发明的第二方面提供了一种太赫兹探测设备,该太赫兹探测设备包括太赫兹探测装置,所述太赫兹探测装置是通过上文所述的制造方法制造的。

20.根据本发明上述各种实施例所述的太赫兹探测装置的制造方法,利用双面光刻工艺对透镜安装部进行加工,使透镜安装部的加工精度更高,同时利用双面光刻机将第一对准标记和第二对准标记进行对准,可以使位于衬底基板第二表面的透镜安装部与第一表面的检测器之间的对准精度更高,有效提高透镜与检测器的安装精度,有利于增强检测器的信号接收能力,提高检测器的响应率。

附图说明

21.通过以下参照附图对本发明实施例的描述,本发明的上述内容以及其他目的、特征和优点将更为清楚,在附图中:图1a示意性示出了根据本发明实施例的太赫兹探测装置的俯视图;图1b示意性示出了根据本发明实施例的太赫兹探测装置的仰视图;图1c示意性示出了根据本发明实施例的太赫兹探测装置的立体视图;图2示意性示出了根据本发明实施例的太赫兹探测装置的制造方法的流程图;图3a示意性示出了根据本发明实施例的太赫兹探测装置在制造流程s201的剖面结构示意图;图3b示意性示出了根据本发明实施例的太赫兹探测装置在制造流程s202的剖面结构示意图;

图3c示意性示出了根据本发明实施例的太赫兹探测装置在制造流程s203的剖面结构示意图;图3d示意性示出了根据本发明实施例的太赫兹探测装置在制造流程s203之后的剖面结构示意图;图4示意性示出了根据本发明实施例的太赫兹探测装置的制造方法在光刻出透镜安装部的流程图;图5示意性示出了根据本发明实施例的太赫兹探测装置的制造方法制造的透镜安装部的测试深度曲线。

具体实施方式

22.以下,将参照附图来描述本发明的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本发明的范围。在下面的详细描述中,为便于解释,阐述了许多具体的细节以提供对本发明实施例的全面理解。然而,明显地,一个或多个实施例在没有这些具体细节的情况下也可以被实施。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

23.在此使用的术语仅仅是为了描述具体实施例,而并非意在限制本发明。在此使用的术语“包括”、“包含”等表明了所述特征、步骤、操作和/或部件的存在,但是并不排除存在或添加一个或多个其他特征、步骤、操作或部件。

24.在此使用的所有术语(包括技术和科学术语)具有本领域技术人员通常所理解的含义,除非另外定义。应注意,这里使用的术语应解释为具有与本说明书的上下文相一致的含义,而不应以理想化或过于刻板的方式来解释。

25.本发明的实施例提供了一种太赫兹探测装置的制造方法,该太赫兹探测装置包括呈阵列排布的检测器和透镜,该制造方法包括:通过双面光刻工艺在衬底基板的第一表面的第一区域光刻出多个检测器,形成检测器阵列,在衬底基板的第一表面的第二区域设置至少一个第一对准标记;通过双面光刻工艺在衬底基板的第二表面的第三区域光刻出多个透镜安装部,在衬底基板的第二表面的第四区域设置至少一个第二对准标记;将透镜安装至透镜安装部以形成探测装置;其中,通过双面光刻机将第一对准标记与第二对准标记进行对准,以使检测器的中心与透镜安装部的中心的偏移量在设定阈值,即在第一对准标记设置后以及在第二对准标记设置前,通过双面光刻机确定第二对准标记的设置位置,完成第一对准标记和第二对准标记的对准。

26.根据本发明的实施例,通过采用双面光刻工艺来加工检测器和透镜安装部,可以有效提高加工精度,降低加工误差。此外,通过采用双面光刻机将第一对准标记和第二对准标记进行对准,可以进一步减小检测器中心与透镜安装部中心的偏移量,提高检测器和透镜安装部之间的对准精度,有效提高透镜与检测器的安装精度,有利于增强检测器的信号接收能力,提高检测器的响应率。

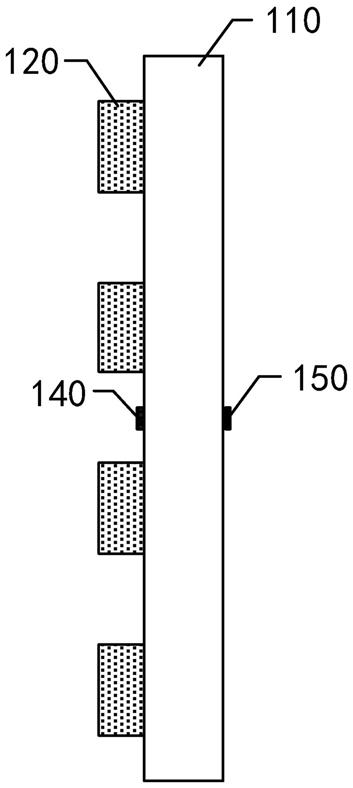

27.图1a示意性示出了根据本发明实施例的太赫兹探测装置的俯视图。图1b示意性示出了根据本发明实施例的太赫兹探测装置的仰视图。图1c示意性示出了根据本发明实施例的太赫兹探测装置的立体视图。

28.图1a至图1c示意性示出了本发明实施例的太赫兹探测装置100的示意图。需要注

意的是,图1所示仅为太赫兹探测装置100的结构的示例,以帮助本领域技术人员理解本发明的技术内容,但并不意味着本发明实施例不可以具有其他的结构。需要说明的是,本发明实施例提供的太赫兹探测装置的制造方法可用于太赫兹检测技术领域,也可用于除太赫兹检测技术领域之外的任意领域,本发明实施例提供的太赫兹探测装置的制造方法对应用领域不做限定。

29.如图1a至图1c所示,太赫兹探测装置100可以包括衬底基板110,衬底基板110具有相对设置的第一表面和第二表面。其中,在衬底基板110的第一表面设置有多个检测器120,多个检测器120构成检测器阵列。在衬底基板110的第二表面设置有多个透镜130。透镜130是通过在衬底基板110上的透镜安装部(见下文图3b中的131)安装的。透镜安装部通过将透镜130固定安装在衬底基板110上,并且透镜130位于与检测器120相对的位置,从而使透镜130可以增强检测器120的信号接收能力,提高检测器120的响应率。

30.检测器120设置在第一表面的第一区域,多个检测器120形成检测器阵列。检测器120包括设置在中心位置的敏感单元121以及检测天线122。敏感单元121用于对接收的信号进行转换,检测天线122用于接收信号,其中检测天线122的形状可以设置成螺旋天线、双缝天线等等,以满足不同信号接收的需求。

31.如图1c所示,在探测装置100制造过程中,在衬底基板110的第一表面的第二区域设置至少一个第一对准标记140。第二区域是不同于第一区域的区域。同时在衬底基板110的第二表面的第四区域设置至少一个第二对准标记150。第一对准标记140与第二对准标记150相对设置且位于两个表面上,根据第一对准标记140与检测器120之间的位置来定位第二对准标记150与位于第三区域的透镜安装部之间的位置。从而实现将第一表面的检测器120的中心与第二表面的透镜安装部的中心进行对准,以减小透镜130安装时的与检测器120之间的偏移量,有效提高透镜与检测器的安装精度,增强检测器的信号接收能力,提高检测器的响应率。

32.在本发明的实施例中,第一对准标记和第二对准标记设置在同一个衬底基板的两个面上,因此,衬底基板的第一表面设置第一对准标记后,需要确定在衬底基板的第二表面的第二对准标记的设置位置,并记录衬底基板的第二表面的第二对准标记的设置位置,然后在该位置设置第二对准标记,以实现设置的第一对准标记和第二对准标记的对准。

33.图2示意性示出了根据本发明实施例的太赫兹探测装置的制造方法的流程图。

34.如图2所示,本发明实施例的太赫兹探测装置的制造方法的流程200包括操作s201至操作s203。

35.在操作s201中,通过双面光刻工艺在衬底基板的第一表面的第一区域光刻出多个检测器,形成检测器阵列,在衬底基板的第一表面的第二区域设置至少一个第一对准标记。

36.例如,衬底基板可以是硅衬底,在可选实施例中,衬底材料可以是其他的半导体材料。

37.根据图1a至图1c所示,首先,通过双面光刻工艺在衬底基板110的第一表面的第一区域光刻出多个检测器120,多个检测器120形成检测器阵列,用于接收多个信号。在衬底基板110的异于第一区域的第二区域设置至少一个第一对准标记140,第一对准标记140与检测器120之间具有距离坐标和对应关系。具体地,每个检测器120的中心位置与第一对准标记140之间的距离坐标参数都被记录,便于后续加工工艺中对透镜安装部的定位和加工。

38.在本实施例中,第一对准标记140例如可以设置成一个。在可选的实施例中,第一对准标记140例如可以设置两个或者两个以上,以提高对准精度。

39.在操作s202中,通过双面光刻工艺在衬底基板110的第二表面的第三区域光刻出多个透镜安装部,在衬底基板110的第二表面的第四区域设置至少一个第二对准标记150。第一对准标记140与第二对准标记150是通过双面光刻机进行对准的,以使检测器120的中心与透镜安装部的中心的偏移量在设定阈值。

40.在本发明的实施例中,在使用双面光刻工艺光刻透镜安装部之前,需要先在衬底基板110的第二表面设置第二对准标记150,通过双面光刻机来将第一对准标记140和第二对准标记150进行对准。例如,确定第一对准标记140在第一表面的位置,根据第一对准标记140在第一表面的位置确定第一对准标记140与每个检测器120之间具有的距离坐标参数。接下来,确定第二对准标记150在第二表面的位置,即通过双面光刻机确定所述第二对准标记的设置位置,完成所述第一对准标记和所述第二对准标记的对准,在确定了第二对准标记150在第二表面的位置后,在第二表面设置第二对准标记150,接下来可以根据第一对准标记140与每个检测器120之间的距离坐标参数确定第二对准标记150与透镜安装部之间的距离坐标参数。例如,确定每个透镜安装部的中心和与之对应的检测器的中心的位置。然后,再通过双面光刻工艺对衬底基板110的第二表面进行光刻,光刻出透镜安装部。

41.在本发明的实施例中,将第一对准标记140与第二对准标记150进行对准,例如,可以是将第二对准标记150确定为在第二表面上的与第一表面的第一对准标记140相对的位置,即第一对准标记140在第二表面的投影与第二对准标记150重叠。在可选的实施例中,第一对准标记在第二表面的投影与第二对准标记不重叠,可以获取第一对准标记和第二对准标记在不同表面的距离坐标关系,基于该距离坐标关系可以计算第二对准标记与每个透镜安装部之间的距离关系,以使透镜安装部的中心在衬底基板上的投影的中心与检测器的中心在衬底基板上的投影的中心的偏移量在设定阈值。

42.在本发明的实施例中,设定阈值例如在0至10微米的范围内。例如,2微米、5微米或者10微米。即只要透镜安装部的中心与检测器的中心的偏移量在该阈值范围内,则可以保证检测器的信号接收能力,提高检测器的响应率。

43.根据本发明的实施例,双面光刻机的对准精度可以达到微米量级,甚至纳米量级,可以有效提高检测器与透镜安装部之间的位置精度。从而使透镜在安装后,与检测器的更好的对准,增强检测器的信号接收能力,提高检测器的响应率。

44.在操作s203中,将透镜安装至透镜安装部以形成探测装置。

45.根据操作s202确定的透镜安装部在衬底基板的第二表面的位置,透镜安装部与检测器之间具有很好的对准精度。通过将透镜安装至透镜安装部形成的探测装置具有更好的信号接收能力。

46.在本发明的实施例中,将透镜安装至透镜安装部,可以采用人工安装的方法,例如,在体视显微镜下进行安装,将多个透镜分别安装至透镜安装部,用镊子左右轻微触碰透镜,若透镜移动范围被限制,或者透镜不移动,则说明透镜已经成功安装在透镜安装部内。

47.在可选的实施例中,也可以选用高精度的安装设备将透镜安装至透镜安装部。

48.在本发明的实施例中,在将透镜安装至透镜安装部以形成探测装置之后,还包括:在透镜与衬底基板的连接处涂覆粘合剂,以将透镜固定在所述衬底基板上;或者在衬底基

板上安装固定件,以将透镜固定在衬底基板上。

49.根据本发明的实施例,通过涂覆粘合剂,或者设置固定件,可以有效将透镜与衬底基板上的透镜安装部进行固定,防止透镜从透镜安装部掉落。

50.在本发明的实施例中,检测器在衬底基板110上的投影位于透镜安装部在衬底基板上的投影内。

51.如图1a和1b所示,检测器120在衬底基板110上的投影(包括敏感单元121以及检测天线122)位于透镜安装部在衬底基板110上的投影内,由此,透镜130可以有效将信号聚集至检测器120,提高检测器120信号收集的能力。

52.在本发明的实施例中,检测器120的中心与敏感单元121的中心重合。通过将检测器120的中心与敏感单元121的中心重合,使透镜130进行信号收集时,能够更好的被敏感单元121所接收。此外,在检测器120与透镜安装部进行定位时,通过将第一对准标记与第二对准标记进行对准,将检测器120的中心与透镜安装部的中心进行对准,能够更好的实现将偏移量控制在设定阈值内,提高对准精度。

53.图3a示意性示出了根据本发明实施例的太赫兹探测装置在制造流程s201的剖面结构示意图。图3b示意性示出了根据本发明实施例的太赫兹探测装置在制造流程s202的剖面结构示意图。图3c示意性示出了根据本发明实施例的太赫兹探测装置在制造流程s203的剖面结构示意图。图3d示意性示出了根据本发明实施例的太赫兹探测装置在制造流程s203之后的剖面结构示意图。

54.如图3a所示,首先,在衬底基板110的第一表面的第一区域通过双面光刻工艺光刻出多个检测器120,形成检测器阵列。接下来,在衬底基板110的第一表面的第二区域设置第一对准标记140。第一对准标记140与每个检测器120之间具有距离坐标参数。接下来,根据第一对准标记140的位置,在衬底基板110的第二表面设置第二对准标记150。其中,第一对准标记140和第二对准标记150是通过双面光刻机进行对准的。根据第二对准标记150在第二表面的位置以及每个检测器120与第一对准标记140的距离坐标参数,确定透镜安装部与第二对准标记150的距离坐标参数,从而确定要进行光刻的透镜安装部的位置,以使检测器的中心与透镜安装部的中心的偏移量在设定阈值。即在与每一个检测器120相对的位置设置透镜安装部,通过采用双面光刻机将第一对准标记140与第二对准标记150进行对准,可以提高透镜安装的精确度,增强检测器的信号接收能力,提高检测器的响应率。

55.如图3b所示,在将第一对准标记140和第二对准标记150进行对准后,确定第二对准标记150与透镜安装部131的距离坐标参数以及透镜安装部131的光刻位置。接下来通过双面光刻工艺在衬底基板的第二表面的第三区域光刻出多个透镜安装部131。

56.如图3c所示,在光刻出多个透镜安装部131后,将透镜130安装至透镜安装部131内,例如,可以采用人工安装的方式,也可以是机器安装的方式。

57.如图3d所示,在将透镜130安装至透镜安装部131后,在衬底基板上安装固定件160,以将透镜130固定在衬底基板110上,可有效防止透镜130从衬底基板110的透镜安装部131上脱落。在可选的实施例中,也可以是通过在衬底基板110和透镜130接触的边缘涂覆粘合剂,从而将透镜130固定在衬底基板110上。

58.图4示意性示出了根据本发明实施例的太赫兹探测装置的制造方法在光刻出透镜安装部的流程图。

59.如图4所示,本发明实施例的太赫兹探测装置的制造方法在光刻出透镜安装部的流程400包括操作s401至操作s403。

60.在操作s401中,在衬底基板的第二表面涂覆光刻胶,光刻胶的涂覆厚度在3微米至5微米的范围。在本发明的实施例中,光刻胶例如可以选择az6130。该光刻胶抗刻蚀性能更好、厚度更高,在光刻完成后进行显影后便会裸露出衬底基板的硅衬底区域,以满足本发明实施例的深硅刻蚀工艺的需求。

61.在衬底基板110的第二表面预涂光刻胶,预涂的转速可以设置为500至700转每分钟,例如,500转/分钟、600转/分钟或者700转/分钟。预涂的时间可以设置为5至7秒,例如5秒、6秒或7秒。

62.在预涂完成后,进行二次涂覆,二次涂覆的转速可以设置为5000转/分钟至6000转/分钟,例如,转速设定为5000转/分钟,或者6000转/分钟。二次涂覆时间为15秒至25秒,例如设置为15秒、20秒,或者25秒。

63.在操作s402中,光刻胶涂覆完成后,对光刻胶进行烘干、曝光和显影。

64.在本发明的实施例中,烘干包括第一次烘干和第二次烘干。

65.其中,第一次烘干的时间可以设置为1.8至2.2分钟,例如2分钟。第一次烘干的温度为95至105摄氏度范围内,例如100摄氏度。

66.第二次烘干的时间可以设置为0.8至1.2分钟,例如1分钟。第二次烘干的温度为85至95摄氏度范围内,例如90摄氏度。

67.根据本发明的实施例,采用两次烘干的工艺,保证传热均匀性,同时保证光刻胶的溶剂挥发的效果。

68.在烘干完成后,进行曝光,例如曝光的时间可以设置为6至8秒,例如,设置为7秒。在曝光后,进行显影,显影的时间可以设置为30至40秒,例如设置为35秒。

69.在操作s403中,对衬底基板进行刻蚀,以形成透镜安装部。在刻蚀完成后,将衬底基板进行光刻胶的清理,以便于后续的操作。

70.在本发明的实施例中,通过感应耦合等离子体刻蚀机对衬底基板进行刻蚀,可以获得较大的刻蚀深度。

71.为了避免透镜在安装至透镜安装部后,由于透镜安装部的深度较小导致透镜偏移的情况,在进行刻蚀过程中,需要保证透镜安装部的刻蚀深度较深。例如,透镜安装部的刻蚀深度保持在30微米以上,以防止透镜在安装至透镜安装部出现偏移或者滑动的现象,影响检测器的检测精度。

72.当对衬底基板的刻蚀深度较深时,需要采用深硅刻蚀所需的感应耦合等离子体(icp)刻蚀机进行刻蚀,从而可以实现较深的刻蚀深度。同时采用该刻蚀机可以实现透镜安装部的边缘呈现陡直,并且光刻区域表面光滑,便于透镜的安装。

73.在本发明的实施例中,透镜在衬底基板的投影为圆形,透镜安装部的内径大于透镜的外径。例如,透镜的外周呈现圆柱形。透镜安装部内部呈现与透镜的外形相配合的圆柱形,便于透镜的安装。透镜安装部的内径大于透镜的外径,可以实现对透镜的定位作用。例如,透镜安装部的内径与透镜的外径的差值小于等于5微米,在该尺寸下,可以更好实现透镜与透镜安装部的配合安装。

74.在本发明的实施例中,透镜安装部的靠近衬底基板一侧的内径小于透镜安装部的

远离衬底基板一侧的内径。

75.图5示意性示出了根据本发明实施例的太赫兹探测装置的制造方法制造的透镜安装部的测试深度曲线。

76.如图5所示,根据测试结果,可以看出透镜安装部的边缘的深度变化曲线,透镜安装部的靠近衬底基板一侧(底部)的内径小于透镜安装部的远离衬底基板一侧(顶部)的内径。即透镜安装部呈现的是上大下小的近似圆柱形。该形状可以在不影响透镜的效果的情况下更好的对透镜进行固定。

77.从图5中可以看出,通过深硅刻蚀工艺刻蚀的透镜安装部,其侧壁平滑,并且透镜安装部的侧壁呈现近乎与底面垂直的形状,深度大于30纳米以上,便于透镜的安装。

78.在本发明的实施例中,透镜的类型包括次半球透镜、半球透镜和超半球透镜中的至少一种,其可以根据实际的需要进行选择。例如,在检测器阵列中,根据不同的需要,将全部透镜设置为半球透镜,或者将部分透镜设置为半球透镜,部分设置为次半球透镜或者超半球透镜。其中,透镜例如可以为硅透镜。

79.例如,采用超半球透镜能有效的汇聚太赫兹信号和消除介质表面波。采用次半球透镜,可以利用微加工工艺实现大规模检测器阵列,通过利用次半球透镜的汇聚作用,提高器件的信噪比。

80.在本发明的另一实施例中,还提供了一种太赫兹探测设备,其包括前文所述的太赫兹探测装置,其中该太赫兹探测装置是通过上文所述的制造方法制造的。

81.本领域技术人员可以理解,本发明的各个实施例和/或权利要求中记载的特征可以进行多种组合和/或结合,即使这样的组合或结合没有明确记载于本发明中。特别地,在不脱离本发明精神和教导的情况下,本发明的各个实施例和/或权利要求中记载的特征可以进行多种组合和/或结合。所有这些组合和/或结合均落入本发明的范围。

82.以上对本发明的实施例进行了描述。但是,这些实施例仅仅是为了说明的目的,而并非为了限制本发明的范围。尽管在以上分别描述了各实施例,但是这并不意味着各个实施例中的措施不能有利地结合使用。本发明的范围由所附权利要求及其等同物限定。不脱离本发明的范围,本领域技术人员可以做出多种替代和修改,这些替代和修改都应落在本发明的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1