一种接触件及连接器的制作方法

1.本实用新型属于连接器技术领域,具体涉及一种接触件及连接器。

背景技术:

2.电连接器作为型号设备之间和内部互联的必要元器件,广泛应用于航空、航天等领域,且随着空间型号应用可靠性不断提升,对连接器的设计低成本、使用过程中耐有机溶剂污染、抗振动冲击等性能要求也提出了更高要求,需要连接器弹性接触件实现结构简化、具有轻插拔力和易可靠装联使用。现有技术中,弹性插孔型接触件常常采用护管、引脚、接触圈的结构,如公开号为cn109149206a的中国专利提供了一种小型化冠簧式插孔合件,包括护管、引脚和冠簧式接触圈,护管内装有接触圈,引脚套装在护管和接触圈的后端,护管和引脚采用过盈配合段结构组装而成,插孔合件与连接器基座通过冲压过程的过渡台阶结构进行固定,并采用单撑刺的结构实现对插孔合件在基座中的径向防转功能,该技术中护管与引脚两个零件通过机械过盈配合固定在一起,零件结构数量多、结构及其装配工艺相对复杂,且由于插孔接触件高度尺寸限制,护管与引脚配合面高度一般不超过1mm,从而使得其配合面处存在物理缝隙的风险,在焊装和使用过程中或助焊剂等有机溶剂用量较多或过程防护不当存在多余物污染风险,导致接触不良。而护管与引脚配合面的径向结构强度也受护管壁厚和材料的影响,装联或使用过程中若受到径向机械应力可能造成配合结构松动,此处信号传输通道的接触点减少,增加了多余物污染和信号传输不良的风险。

3.而公开号为cn210006971u的中国专利提供了一种一体式冠簧插孔合件,包括插孔和冠簧接触圈,该结构在插孔内壁口部设计有一圈限位弧形凸起进行接触圈的固定,插孔合件通过冲压过程的过渡台阶结构进行固定,并通过在插孔尾端斜面上加工切扁面的结构实现对插孔合件在基座中的径向防转功能,该结构无法避免插孔接触件与连接器绝缘体径向配合周圈的配合间隙,有机溶剂等液体也容易由此通道从连接器尾端流至对接端造成污染,且对于插孔合件朝向有更高要求的端接形式产品(如弯插印制板式),切扁定位有效性不足。

4.同时,插孔接触件作为连接器的重要件,其结构和性能可靠性是决定连接器基本功能的关键,现有技术中存在尾端焊接处与对接端之间的流道,焊接过程控制难度大,若要实现自动化焊接,更是难上加难,极大程度地制约着大芯数连接器的加工和质量成本、生产周期。

技术实现要素:

5.为解决上述技术问题,本实用新型提供了一种接触件及连接器,具有一定的防止接触件径向转动的效果,并且具有焊接时阻断有机溶剂流动的功能,保护对接端不受污染,保证电连接的可靠性。

6.本实用新型通过以下技术方案得以实现:

7.一种接触件,包括本体,本体外壁间隔设置有两圈撑刺,撑刺绕本体外壁一周为完

整连续的整体,接触件装入连接器的基座时,撑刺与基座弹性过盈配合,使得两圈撑刺与本体外壁、基座之间围成相对密闭的空间,由于排气不畅,在外部流体需进入密闭的空间时,在内外两侧将形成压差,在焊接过程中所使用的阻焊剂等有机溶剂在自重下从压强较低区域流经压强较高的密闭空间则变得十分困难,从而将有机溶剂阻断在两圈撑刺结构外,保护对接端不受污染,保证电连接的可靠性。同时,由于本体结构单一,装配工序少,配合基准少,降低自动化定位的难度,提高连接器自动化装配的效率与质量,并且所具备的阻断有机溶剂的功能,能在后续的装配中实现自动化焊接,避免了污染的风险,降低控制难度,符合工业4.0的发展需求。

8.优选地,所述的本体外壁与基座内孔配合为间隙配合间隙不大于0.10mm,撑刺与基座内孔的最小过盈配合量为0.01mm。

9.所述撑刺包括引导锥面和止动面,便于接触件压配装入基座以及将接触件固定在基座中。

10.优选地,所述锥面顶角不大于90

°

,且两圈撑刺的间距(不含撑刺)尺寸不小于1mm。

11.所述锥面朝向接触件的对接端,或者所述锥面朝向接触件的尾端,接触件的尾端设置有与基座配合的定位台阶。

12.优选地,所述定位台阶与基座内孔相配合的限位凸环在径向上过盈配合尺寸不小于0,当该配合尺寸较小时需要将外部插孔外壁撑刺与基座内孔周圈最小过盈量增加为0.02mm。

13.所述本体的尾端为焊杯或引线脚。

14.所述本体的对接端为插针,或者所述本体的对接端为插孔,插孔的对接端设置有盲孔,盲孔中固定有用于与插针插合的弹性机构。

15.当本体的对接端为插孔时,优选地,所述盲孔孔口设置有翻铆结构,防止弹性机构脱出。

16.优选地,弹性机构在盲孔内部不能轴向活动,当存在轴向活动时,其活动量应能保证弹性机构与其对应的刚性插针最小有效接触长度不小于0.5mm。

17.优选地,所述盲孔口部内壁设计有径向周边不小于0.1mm的倒角,且该倒角不占用弹性机构与盲孔内壁的配合面。

18.所述弹性机构为簧爪或接触圈。

19.与上述方案不同,所述盲孔靠近孔底位置设置有工艺孔,两圈撑刺位于工艺孔与插孔尾端之间,弹性机构为簧爪或接触圈。

20.与上述方案不同,又一方案中所述盲孔靠近孔底位置设置有工艺孔,工艺孔位于两圈撑刺之间,所述弹性机构为接触圈,接触圈包括中部的冲凸和两端的支撑部,其中一端支撑部在自身弹性下与工艺孔紧贴。

21.本技术还提供一种连接器,包括基座和安装在基座中的接触件,接触件为任一上述的接触件。

22.本实用新型的有益效果在于:

23.与现有技术相比,通过采用一体式的接触件结构设计(对于插孔而言,省去了护管零件),接触件通过一次机加成型,降低了零件加工难度,无需护管铆接和点焊及其特殊工序检验,极大地提高了装配效率。接触件装入基座时通过外壁两圈撑刺实现与基座的紧密

配合,利用其摩擦力具有一定的防止接触件径向转动的效果,并且具有阻断有机溶剂流动的功能,保护对接端不受污染,保证电连接的可靠性。同时,由于本体结构单一,装配工序少,配合基准少,降低自动化定位的难度,提高连接器自动化装配的效率与质量,并且所具备的阻断有机溶剂的功能,能在后续的装配中实现自动化焊接,避免了污染的风险,降低控制难度,符合工业4.0的发展需求。

附图说明

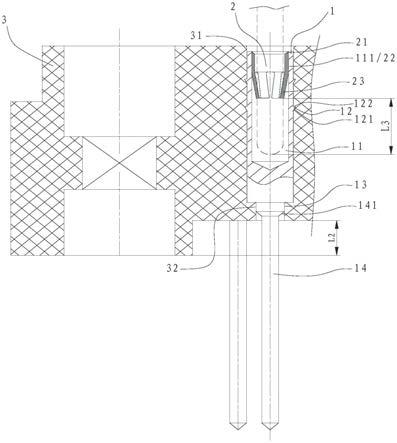

24.图1是本发明实施例一装入连接器基座中的结构示意图;

25.图2是本发明实施例一中接触件的结构示意图;

26.图3是本发明实施例二装入连接器基座中的结构示意图;

27.图4是本发明实施例二中接触件的结构示意图;

28.图5是本发明实施例三中接触件的结构示意图;

29.图6是图5中ⅰ处翻铆结构的放大图;

30.图7是本发明实施例四中接触件的结构示意图。

31.图中:1

‑

本体,2

‑

簧爪,3

‑

基座,4

‑

接触圈

32.11

‑

盲孔,12

‑

撑刺,13

‑

定位台阶,14

‑

引线脚,15

‑

外壁,16

‑

工艺孔,17

‑

翻铆结构,111

‑

口部,112

‑

底部,121

‑

锥面,122

‑

止动面,141

‑

斜面,171

‑

翻铆段,172

‑

翻铆斜面,173

‑

翻铆根部,

33.21

‑

倒角,22

‑

簧爪外圆,

34.31

‑

内孔,32

‑

限位凸环,

35.41

‑

冲凸,42

‑

支撑部。

具体实施方式

36.下面进一步描述本实用新型的技术方案,但要求保护的范围并不局限于所述。

37.实施例一

38.如图1、图2所示,一种接触件,包括本体1、弹性机构,本体1的对接端为标准口径的插孔,插孔设有盲孔11,用于装入弹性机构,弹性机构为簧爪2,并通过簧爪外圆22弹性过盈配合与盲孔11的口部111形成配合,周圈最小过盈配合量0.01mm,且配合段轴向高度l1不低于0.5mm,以保证簧爪外圆22与盲孔口部111的配合强度,避免簧爪2在连接器插拔时受力脱出。本体1的外壁15设计有与基座3过盈配合的双圈撑刺12,撑刺12绕外壁15一周为完整连续的整体,使得两圈撑刺与本体外壁、基座之间围成相对密闭的空间,由于排气不畅,在外部流体需进入密闭的空间时,在内外两侧将形成压差,在焊接过程常常使用松香等阻焊剂,焊接后常常使用酒精、丙酮、四氯乙烯等清洗剂清洁焊点,这些有机溶剂在自重下从压强较低区域流经压强较高的密闭空间则变得十分困难,从而将助焊剂阻断在两圈撑刺结构外,避免了焊装过程中助焊剂从引线脚14端流入对接端造成污染的风险,保证电连接的可靠性,并利用其摩擦力避免了接触件在径向上随意转动。同时,插孔的尾端为引线脚14,引线脚14与插孔的连接处设计有定位台阶13,基座3的内孔31一端孔口设置有与定位台阶13配合的限位凸环32,在插孔与基座3装配时实现轴向的装入限位,此时应保证限位凸环32的强度满足接触件过盈压入力的要求。此外,引线脚14根部设置有斜面141,通过斜面141处高度

尺寸的合理化设计保证斜面141距离印制板焊盘面的空气隙l2不低于0.7mm,从而加速焊接散热、提高透锡性、便于焊装后观察透锡状态。

39.为了便于装入,撑刺12设计在插孔靠近口部位置,降低过盈的压配距离,撑刺12包括锥面121和止动面122,且锥面121设置在靠近引线脚14一侧。外壁15与内孔31配合为微间隙配合(周圈最大配合间隙0.10mm),以便于实现插孔与基座3在过盈压配前的高效预装入。撑刺12与内孔31配合为过盈配合(周圈最小过盈配合量0.01mm),用以保证插孔与基座3的紧密配合,同时也防止过盈量过大造成过盈压入后基座3开裂。

40.所述定位台阶13与限位凸环32的径向过盈配合尺寸不小于0即可,该配合尺寸主要用于保证接触件固定性,也具有一定的接触件装入限位功能,当该配合尺寸较小时需要将插孔撑刺12与内孔31周圈最小过盈量改为0.02mm,此时需控制最大过盈量,避免接触件装入开裂。

41.为增加接触件的有效插合长度l3保证可靠接触,簧爪2在盲孔11中不能轴向活动,可通过插孔与簧爪2的弹性过盈量来保证,同时为进一步提高两个零件的过盈轴向固定力,可将插孔内壁111的粗糙度控制在ra1.6以上。同时,在簧爪2装入时控制其压入深度,保证弹性接触件与其对应的刚性插针最小有效接触长度l3不小于0.5mm。

42.进一步地,为减小插孔过盈压入力和压入过程中造成的基座3剪切作用,所述锥面121的顶角θ不大于90

°

,且两圈撑刺12的间距l4(不含撑刺)尺寸不小于1mm,以保证两处过盈的产生足够的接触件固定性。

43.进一步地,为了提高插孔与插针插合过程的导向量,所述簧爪2插合端开口设计有径向周边不小于0.05mm的倒角21。

44.实施例二

45.如图3、图4所示,在实施例一的结构基础上,所述插孔和基座3的结构有如下变更:

46.所述盲孔11的底部112侧壁处增加工艺孔16,且工艺孔16直径不能小于φ0.3mm,以保证内孔底部112镀层覆盖性和耐环境性能。此时,两圈撑刺12位于工艺孔16与插孔尾端之间,撑刺12的锥面121设置在靠近插孔的对接端一侧。此时,基座3的内孔31为通孔结构,插孔需从基座3尾端向对接端冲压装入。

47.本实施例结构优先适用于盲孔11孔径小于1mm且径深比小于1:3的结构中。

48.实施例三

49.如图5、图6所示,在实施例一的结构基础上,所述插孔和弹性机构结构有如下变更:

50.所述盲孔11靠近孔底112位置设置有工艺孔16,工艺孔16位于两圈撑刺12之间,弹性机构为具有轻插拔力和抗高振动、冲击性能的接触圈4,接触圈4包括中部的冲凸41和两端的支撑部42,支撑部42自身卷制产生的弹力抵靠在盲孔11的口部111和底部112,其中位于底部112的支撑部42紧贴工艺孔16,仍然使密闭空间保持相对密封的状态,达到阻断助焊剂等有机溶剂流动的效果。盲孔11孔口增加翻铆结构17,以提高内部接触圈4在插孔中的固定性,翻铆段171壁厚不得超过0.15mm,便于翻铆成型,并设计必要的翻铆斜面172,避免翻铆根部173应力开裂。

51.实施例四

52.如图7所示,在实施例一的结构基础上,所述本体1结构有如下变更:

53.所述本体1的对接端为插针,本体1的尾端为焊杯。

54.实施例五

55.如图1至图7所示,一种连接器,包括基座3和安装在基座3中的接触件,接触件为实施例一至实施例四任一所述的接触件。

56.本实用新型提供的一种接触件及连接器,通过采用一体式的接触件结构设计(对于插孔而言,省去了护管零件),接触件通过一次机加成型,降低了零件加工难度,无需护管铆接和点焊及其特殊工序检验,极大地提高了装配效率。接触件装入基座时通过外壁两圈撑刺实现与基座的紧密配合,利用其摩擦力具有一定的防止接触件径向转动的效果,并且具有阻断有机溶剂流动的功能,保护对接端不受污染,保证电连接的可靠性。同时,由于本体结构单一,装配工序少,配合基准少,降低自动化定位的难度,提高连接器自动化装配的效率与质量,并且所具备的阻断有机溶剂的功能,能在后续的装配中实现自动化焊接,避免了污染的风险,降低控制难度,符合工业4.0的发展需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1