具备倒装结构的垂直腔面发射激光器、垂直腔面发射激光器阵列的制作方法

1.本实用新型涉及半导体领域,具体涉及具备倒装结构的vcsel、 vcsel阵列。

背景技术:

2.vcsel是英文vertical cavity surface emitting laser的简称,中文名称为垂直腔面发射激光器,又称垂直共振腔表面放射激光或者面射型激光。vcsel的基本结构主要包括四部分,分别为衬底、设置于所述衬底之上的第一镜层、设置于所述第一镜层之上的活化层、和设置于所述活化层之上的第二镜层。

3.图1显示了vcsel制作的主流工艺流程,第(1)步进行晶片外延生长,即在衬底100上外延生长第一镜层110,在第一镜层110上生长活化层120,在活化层120上生长第二镜层130;第(2)步进行刻蚀形成平台;第(3)步进行氧化,形成氧化限制层140;第(4)步在第二镜层 130上沉积形成第一电极150;第(5)步在第一镜层110上沉积形成第二电极160。当前高功率阵列vcsel芯片的制作是一个主流方向,高功率阵列芯片的散热问题是必须解决的一个关键问题,否则会造成芯片被烧毁。因此很多对vcsel制作的主流工艺进行改进的工艺出现,形成了一些具备高导热特性的vcsel结构。

4.申请号为201910787390.4的中国发明专利申请公开了一种具有特殊金属连接层的垂直腔面发射激光器及制备方法,所述垂直腔面发射激光器包括基底结构及金属连接层,基底结构包括至少一个氧化孔窗口,已通过所述氧化孔窗口出射光线;金属连接层位于基底结构上,金属连接层包括与氧化孔窗口对应设置的金属连接层窗口,其中,金属连接层窗口显露氧化孔窗口,且金属连接层窗口的底部开口的宽度大于氧化孔窗口的宽度,金属连接层窗口的顶部开口的宽度大于底部开口的宽度。具备该发明的结构的vcsel在具有较强的电流注入的同时,可具有较厚的、不遮挡光线的金属连接层,以有效地散热,且可增强对氧化窗口的保护。但是该发明中的金属连接层位于vcsel出射光线的一侧,当采用该发明的方法和结构制作阵列vcsel芯片的时候,因为各个平台之间沟槽的存在导致金属连接层制作困难,因此不适宜制作高功率阵列vcsel芯片。

技术实现要素:

5.本实用新型提供了一种具备倒装结构的vcsel、vcsel阵列,其对金属散热层的位置进行调整,使金属散热层制备简单,且适宜制作高功率阵列vcsel芯片。

6.本实用新型的第一方面提供一种具备倒装结构的vcsel,包括衬底、设置于所述衬底之上的第一镜层、设置于所述第一镜层之上的活化层和设置于所述活化层之上的第二镜层,所述第二镜层之上设置钼金属层,所述第二镜层与所述钼金属层之间设置有上电极层,所述衬底与所述第一镜层之间设置有蚀刻制止层,所述蚀刻制止层材质不同于所述衬底材质,所述衬底设置光窗用于光线射出,且所述衬底的非光窗区域设置底部电极。

7.优选的是,所述钼金属层厚度为50~250微米,采用金属键合工艺设置于所述上电

极层之上。

8.上述任一方案优选的是,所述第二镜层、所述活化层及靠近所述活化层的部分所述第一镜层设置载流子限制区。

9.上述任一方案优选的是,所述载流子限制区采用主动区平台蚀刻及平台侧壁氧化工艺设置。

10.上述任一方案优选的是,所述主动区平台之外的区域设置有填充物,所述填充物的填充高度与所述主动区平台的高度之比r的取值范围为0.8 ≤r≤1.2,所述上电极层设置于所述填充物和所述第二镜层之上。

11.上述任一方案优选的是,所述填充物包括聚酰亚胺(pi)、苯并环丁烯(bcb)、su

‑

8、钛(ti)、铂(pt)、金(au)中的至少一种。

12.上述任一方案优选的是,所述载流子限制区采用离子植入工艺设置。

13.上述任一方案优选的是,所述上电极层设置于离子植入区和所述第二镜层之上。

14.上述任一方案优选的是,减薄所述衬底,在所述衬底对应于所述载流子限制区的位置设置光窗,除所述光窗之外的所述衬底下层设置底部电极。

15.本实用新型的第二方面提供一种具备倒装结构的vcsel阵列,其包括至少2个所述的具备倒装结构的vcsel。

16.本实用新型的具备倒装结构的vcsel、vcsel阵列的制备方法包括步骤:

17.晶片外延生长,在衬底上外延生长蚀刻制止层,在所述蚀刻制止层之上生长第一镜层,在第一镜层上生长活化层,在活化层上生长第二镜层;

18.制作载流子限制区,并制作上电极层;

19.在所述上电极层之上制作钼金属层;

20.衬底减薄,在衬底上进行光窗开孔,并在非光窗区域进行下电极制作。

21.优选的是,所述制备方法还包括依据所需的vcsel数目对经过前述工艺的晶片进行切割/劈裂。

22.上述任一方案优选的是,采用红外线对准光刻工艺在所述衬底上确定光窗的位置。

23.上述任一方案优选的是,采用湿法蚀刻工艺对所述衬底进行光窗开孔。

24.采用本实用新型的具备倒装结构的垂直腔面发射激光器、激光器阵列,金属散热层制备简单,且适宜制作高功率阵列vcsel芯片,同时对电极制作工艺也进行了简化,对光刻工艺精度要求降低。

附图说明

25.图1为vcsel制作的主流工艺流程示意图。

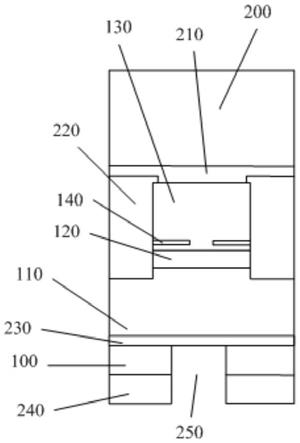

26.图2为按照本实用新型的具备倒装结构的垂直腔面发射激光器的一优选实施例的结构示意图。

27.图3为如图2所示的具备倒装结构的垂直腔面发射激光器构成的激光器阵列的一优选实施例结构示意图。

28.图4为制作如图2所述激光器或图3所示的激光器阵列的制备方法的流程示意图。

29.图5为按照本实用新型的具备倒装结构的垂直腔面发射激光器阵列另一实施例的

结构示意图。

30.图6为制作如图5所示的激光器阵列的制备方法的的流程示意图。

31.图中标号说明:

32.100

‑

衬底,110

‑

第一镜层,120

‑

活化层,130第二镜层,140

‑

氧化限制层,150

‑

第一电极,160

‑

第二电极;

33.200

‑

钼金属层,210

‑

上电极层,220

‑

填充物,230

‑

蚀刻制止层,240

‑ꢀ

底部电极,250

‑

光窗;

34.500

‑

离子植入区。

具体实施方式

35.为了更好地理解本实用新型,下面结合具体实施例对本实用新型作详细说明。

36.实施例1

37.如图2所示,具备倒装结构的垂直腔面发射激光器,包括衬底100、设置于所述衬底100之上的第一镜层110、设置于所述第一镜层110之上的活化层120和设置于所述活化层120之上的第二镜层130。所述衬底 100的材质采用n型砷化镓(n

‑

gaas),所述第一镜层110为n型分布式布拉格反射镜层(n

‑

type distributed bragg reflector,简称n

‑

dbr),所述活化层120由至少一个量子井(mqw)构成,所述第二镜层130为p 型分布式布拉格反射镜层(p

‑

type distributed bragg reflector,简称 p

‑

dbr)。所述n

‑

dbr和所述p

‑

dbr均由gaas和algaas两种不同折射率的材料层叠构成,其中所述第一镜层110即n

‑

dbr的反射率低于所述第二镜层130即p

‑

dbr的反射率,在本实施例中,所述第一镜层110即 n

‑

dbr的反射率为99.4%,所述第二镜层130即p

‑

dbr的反射率为99.9%。

38.所述第二镜层130即p

‑

dbr、所述活化层120及靠近所述活化层120 的部分所述第一镜层110即n

‑

dbr设置载流子限制区。在本实施例中,所述载流子限制区为采用主动区平台蚀刻及平台侧壁氧化工艺设置的,首先进行蚀刻形成主动区平台,然后对主动区平台侧壁进行氧化形成氧化限制层140,氧化限制层140中间形成氧化孔,用于载流子和光线通过,最后对蚀刻及氧化后的平台进行钝化,设置钝化层,所述钝化层包括aln 层、al2o3层、sio2层、si4n4层中的至少一种。蚀刻氧化工艺形成载流子限制区是成熟的工艺,并非本实用新型的重点,因为在本实用新型的说明书中不再进行详细的介绍。所述主动区平台之外的区域设置有填充物220,所述填充物220的填充高度与所述主动区平台的高度之比r的取值范围为0.8≤r≤1.2。所述填充物采用聚酰亚胺(pi)、苯并环丁烯(bcb)、 su

‑

8、钛(ti)、铂(pt)、金(au)中的至少一种。在平台上层的第二镜层130即p

‑

dbr之上以及包裹所述平台的填充物220之上设置有上电极层210,所述上电极层210完全覆盖所述平台及填充物220的上表面。所述上电极层220之上通过金属键合工艺设置有钼金属层200,所述钼金属层200的厚度范围为50~250微米,在本实施例中,所述钼金属层200 的厚度为100微米。

39.所述第一镜层110即n

‑

dbr与所述衬底100之间设置有蚀刻制止层 230,所述蚀刻制止层230采用alas材料。所述衬底100经过减薄之后在所述载流子限制区的下方设置光窗250,除所述光窗250之外的所述衬底下层设置有底部电极240。

40.再如图3所示,其为具备倒装结构的垂直腔面发射激光器阵列,该阵列中包括至少2个与图2所示激光器结构相同的激光器,图4示出了制作图2所示单个激光器或者图3所示

激光器阵列的制备方法流程图。

41.整个制备方法包括步骤:

42.晶片外延生长,在衬底上外延生长蚀刻制止层,在所述蚀刻制止层之上生长第一镜层,在第一镜层上生长活化层,在活化层上生长第二镜层;

43.制作载流子限制区,并制作上电极层;

44.在所述上电极层之上制作钼金属层;

45.衬底减薄,在衬底上进行光窗开孔,并在非光窗区域进行下电极制作。

46.具体的,在本实施例中,如图4所示,所述制备方法包括步骤:

47.(1)晶片外延生长,在衬底100上外延生长蚀刻制止层230,在所述蚀刻制止层230之上生长第一镜层110,在第一镜层110上生长活化层 120,在活化层120上生长第二镜层130。晶片外延生长可以采用分子束磊晶法或者有机金属气相沉积法或其他现有技术已经公开的其他方法,在n

‑

gaas的衬底100上生长alas材料,构成蚀刻制止层230;在蚀刻制止层230之上,交替生长数对gaas和algaas两种不同折射率的材料,构成反射率为99.4%的所述第一镜层110即n

‑

dbr;在所述第一镜层110 之上生长量子井构成的活化层120;在所述活化层120之上交替生长数对 gaas和algaas两种不同折射率的材料,构成反射率为99.9%的所述第二镜层130即p

‑

dbr。在所述第二镜层130即p

‑

dbr靠近所述活化层130 的位置处,生长有一al摩尔含量在95%以上的algaas层,用于在氧化过程中作为氧化限制层140并形成氧化孔。

48.(2)制作载流子限制区。首先对所述第二镜层130即p

‑

dbr、所述活化层120及靠近所述活化层120的部分所述第一镜层110即n

‑

dbr进行蚀刻,形成主动区平台,然后对经过蚀刻后形成的主动区平台进行侧壁氧化,主要是对al摩尔含量在95%以上的algaas层进行氧化使其形成氧化铝层,形成氧化限制层140,并在所述氧化限制层140中心形成氧化孔,供载流子和光线通过。对经过氧化的平台进行钝化,使其形成载流子限制区,即载流子和光线仅可以在载流子限制区内活动。在一个晶片上可以经过蚀刻形成很多的平台,进而制作很多个载流子限制区,据统计,在一块4寸的晶片上可以制作约十一万颗vcsel,也就是说在一块4寸的晶片上可以制作出约十一万个载流子限制区。

49.(3)对各主动区平台之外的空间进行填充物制备,使晶片上表面可以相对平整。经过蚀刻之后形成主动区平台的晶片上部是凹凸不平的,各个主动区平台之间存在凹陷区,因此采用填充物220对所述凹陷区,也就是主动区平台之外的区域进行填充,所述填充物220的填充高度与所述主动区平台的高度之比r的取值范围为0.8≤r≤1.2。所述填充物采用聚酰亚胺(pi)、苯并环丁烯(bcb)、su

‑

8、钛(ti)、铂(pt)、金(au) 中的至少一种。所述填充物220可以对所述载流子限制区的上表面的最外层进行覆盖,也可以不进行覆盖。经过填充之后,所述晶片上表面就相对平整了。

50.(4)对经过填充的晶片上表面制作上电极层210,并在所述上电极层210之上制作钼金属层200。通过蒸镀、溅镀或者电镀工艺在经过步骤 (3)处理的晶片上表面制作上电极层210,所述上电极层210完全覆盖所述平台及填充物220的上表面,然后在所述上电极层210之上采用金属键合工艺制作钼金属层200,所述钼金属层200的厚度范围为50~250 微米,在本实施例中,所述钼金属层200的厚度为100微米。

51.(5)衬底减薄,在衬底上进行光窗250开孔。采用物理或者化学的方法对所述n

‑

gaas衬底100进行减薄处理,然后采用红外线对准光刻工艺确定光窗250的位置,所述光窗250在所述载流子限制区的下方,特别的是在所述氧化限制层140围成的氧化孔的正下方,并且所述光窗250 的孔径尺寸不小于所述氧化限制层140围成的氧化孔的孔径尺寸。采用湿法蚀刻工艺对确定的所述光窗250位置处的衬底100进行蚀刻,特别的,所述湿法蚀刻采用的液体应当仅会对所述衬底100进行蚀刻,而不会与所述蚀刻制止层230进行化学反应,在本实施例中,进行光窗250 开孔选用的湿法蚀刻的液体为草酸,也可以采用其他任何一种仅会对衬底100进行蚀刻而不与蚀刻制止层230发生化学反应的液体。

52.(6)下电极制作。对所述衬底100除所述光窗250之外的区域,在所述衬底100下层制作底部电极240。

53.最后,根据所需的vcsel数目,对经过步骤(1)至(6)的晶片,从所述钼金属层200开始进行切割/劈裂。切割/劈裂的位置应当在所述填充物220部分,以保证每个载流子限制区的完整性。可以采用激光完成切割/劈裂工艺。

54.经过上述步骤即可制作出如图2所示的激光器或者如图3所示的激光器阵列。

55.钼金属层200的导热性能良好,因此所述激光器或者激光器阵列具备了良好的散热能力,特别的是对于高功率阵列芯片,采用如图3所示结构的激光器阵列,其散热性能非常好,可以有效避免芯片被烧毁或者因为散热差而造成芯片性能参数不稳定。因为在制作过程中,采用的是上电极层210的制作方法,而不是如常规方法对载流子限制区上制作环形电极,因此对电极制作工艺的要求大大降低了。同时对光刻工艺的精度要求也降低了。

56.实施例2

57.与实施例1所不同的是,所述第一镜层110为p

‑

dbr,所述第二镜层130为n

‑

dbr。

58.实施例3

59.与实施例1所不同的是,所述第一镜层110和所述第二镜层130由交替生长数对al

x

ga1‑

x

as和al

y

ga1‑

y

as两种不同折射率的材料组成,所述x的值与所述y的值不同,且所述x的取值可以为0。用于形成所述氧化限制层140的algaas层位于所述第一镜层110靠近所述活化区110 的位置处,且刻蚀形成平台的过程中应确保用于形成所述氧化限制层140 的algaas层在平台的侧面露出。

60.实施例4

61.与实施例1所不同的是,所述蚀刻制止层230可以采用alxga1

‑

xas 材料,其中x的取值范围为[0.05,1),表示的是该材料中al的摩尔百分比大于等于5%且小于100%。

[0062]

实施例5

[0063]

与实施例1所不同的是,采用主动区平台蚀刻及平台侧壁氧化工艺设置载流子限制区,首先进行蚀刻形成主动区平台,然后对主动区平台侧壁进行氧化形成氧化限制层140,氧化限制层140中间形成氧化孔,用于载流子和光线通过,然后直接对载流子限制区之外的区域设置填充物 220,而不对所述主动区平台进行钝化层设置。

[0064]

实施例6

[0065]

如图5和图6所示,与实施例1所不同的是,在本实施例中,采用离子植入的方式形成载流子限制区,即在所述第二镜层130、所述活化层 120和靠近所述活化层120的部分所述第一镜层110周围注入离子,形成离子植入区500。

[0066]

制备图5所示的激光器阵列的方法包括步骤:

[0067]

(1)晶片外延生长;

[0068]

(2)离子植入形成离子植入区500和载流子限制区,离子植入方式形成载流子限制区是一种比较常见的方法,在此不对离子植入的方法做具体的描述;

[0069]

(3)制作上电极层210,所述上电极层210覆盖所述载流子限制区和所述离子植入区500的上表面;

[0070]

(4)在所述上电极层210上制作钼金属层200;

[0071]

(5)减薄所述衬底100,并在所述衬底100之上通过红外线对准工艺定位光窗250的位置,选择仅对所述衬底100具备蚀刻作用但是对所述蚀刻制止层230没有蚀刻作用的液体进行蚀刻,形成光窗250;

[0072]

(6)下电极制作。对所述衬底100除所述光窗250之外的区域,在所述衬底100下层制作底部电极240。

[0073]

最后,根据所需的vcsel数目,对经过本实施例中的步骤(1)至 (6)的晶片,从所述钼金属层200开始进行切割/劈裂。切割/劈裂的位置应当在所述填充物220部分,以保证每个载流子限制区的完整性。可以采用激光完成切割/劈裂工艺。

[0074]

需要说明的是,以上实施例仅用于说明本实用新型的技术方案,而非对其限制;尽管前述实施例对本实用新型进行了详细的说明,本领域的技术人员应该理解:其可以对前述实施例记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换,而这些替换,并不使相应技术方案的本质脱离本实用新型技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1