一种高压大电流微动开关的制作方法

1.本实用新型涉及一种高压大电流微动开关。

背景技术:

2.微动开关是一种施压促动的快速转换开关,因其开关的触点间距比较小,故名微动开关;现有的微动开关一般为普通微动开关结构,此类普通微动开关其组成一般包含盖板、基座、按钮、可动片、嵌件、共用端子、常闭端子、常开端子及簧片,同时常闭端子、常开端子以及可动片上均包含有触点。其工作原理为:当外力通过按钮将力作用于簧片上,当簧片位移到临界点时产生瞬时动作,使动作簧片末端的可动片触点与常闭或常开端子触点快速接通或断开。当按钮上的作用力移去后,簧片产生反向动作力,当按钮反向行程达到簧片的动作临界点后,瞬时完成反向动作;同时此类普通结构的微动开关一般不具备灭弧功能。

3.由此使得此类普通结构的微动开关,如应用于高压大电流场景,由于可动片在使用过程中易发生强电弧,当在直流高电压情况下时,电弧能很容易导致开关在通电状态下迅速升温而发生开关烧毁。

4.此外,传统运用于微动开关中的簧片存在折弯角度不够优化,导致常开状态下簧片与常闭端子距离太近,容易导致电弧断不开,严重影响电气寿命。同时传统的部分常开及常闭端子的存在固定方式不够优化,造成电气间隙太小,也易出现电弧断不开,严重影响电气寿命。

5.市面上针对普通结构的微动开关,不具备灭弧功能的缺陷,部分厂商生产出具备磁吹灭弧的微动开关,但此类传统的磁吹灭弧微动开关只能达到25a的电流,超过25a时,开关极易烧坏。

技术实现要素:

6.鉴于上述不足,本实用新型提供了一种性能可靠,且可用于高压大电流场景中不会由于电弧出现产品烧毁的高压大电流微动开关。

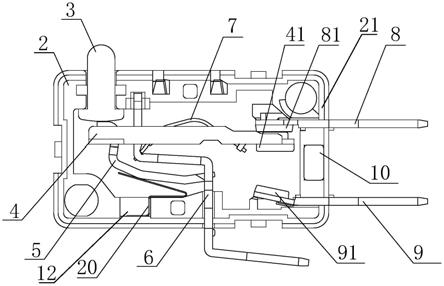

7.为了实现以上目的,本实用新型采用了一种高压大电流微动开关,包括基座以及与基座适配的盖板,所述的基座内设置有按钮、可动片、常闭端子、常开端子、与可动片呈交错设置的共用端子以及设于可动片上的簧片,所述的按钮其一端置于基座内,另一端延伸至基座外,所述的常闭、常开端子分布于基座内相对于设置有按钮的另一侧,所述常闭端子的一端设置有常闭触点,常开端子的一端设置有常开触点,该常开、常闭端子的另一端分别延伸至基座外,所述常闭触点与常开触点相对,可动片一端伸于按钮的方向,并与所述的按钮联动,另一端设置有动触点,所述的动触点分布于常闭触点与常开触点之间,所述的动触点的侧边包括有磁铁。

8.上述结构的有益效果在于:通过磁铁的设置,若该微动开关用于高压大电流场景,当通断过程中电弧产生时,由于磁铁存在有磁场,使得产生的电弧,会由于磁场的影响,使电弧受两个方向的牵引及排斥,使得电弧轨迹变长,实现电弧更快的熄灭,降低触点损耗、

延长电气寿命的目的,进而解决用于高压大电流场景中微动开关由于电弧影响,出现产品烧毁的情况,同时使得本实用新型所涉及的微动开关其电气寿命可达五万次以上,且此微动开关可承受30a以上的电流,而相对比传统直流微动开关而言,传统直流微动开关一般难以达到 25a 84vdc 5万次电气寿命,由此使得本实用新型涉及的高压大电流微动开关可替换传统直流微动开关进行使用,极大的解决用户对于此类微动开关使用时的困扰,同时也填补了市面对于此类微动开关的使用范围的局限性。

9.特别地,的磁铁其放置位的分布为设于常开端子与常闭端子之间、设于基座上、设于盖板上、设于靠近共用端子的位置、设于靠近常闭端子的位置或设于靠近常开端子的位置中的任意一处;通过上述对于磁铁分布位置的设定,使得磁铁的分布位置可位于动触点侧面的任意方向,不会出现像传统的磁铁的分布位置仅局限于常开、常闭端子之间的情况。

10.特别地,基座及盖板上相对于常开端子及常闭端子伸出基座的该面处,并于常开端子与常闭端子之间开设有端子间散热槽;通过上述端子间散热槽的设置,实现对于微动开关在使用中进行降温。

11.特别地,基座上于靠近基座边缘的位置形成有凸块,盖板上于形成有凸块的位置开设有凹槽,通过基座与盖板配合,该凸块嵌于所述的凹槽,且两者之间设有供散热的座盖间隙散热槽;通过上述座盖间隙散热槽的设置,可实现在工作过程中,对微动开关的内部进行降温。

12.特别地,可动片上相对于设有动触点的该侧端部与相对于伸于按钮该侧的端部之间形成有置入槽,与可动片呈交错设置的共用端子于该所述的置入槽内穿过,并于基座上形成限位,所述的簧片包括依次设置的第一折弯段、第一折弯部、平行延伸段、第二折弯部以及第二折弯段,所述簧片通过第一折弯段卡设于共用端子上,第二折弯段伸向设有动触点的该侧端部并卡装,所述的第二折弯部远离设有动触点的该侧端部;簧片其一端向内形成凹陷槽,另一端形成有凸起块;通过上述将第二折弯部远离设有动触点的该侧端部,使得第二折弯段的斜度更大,也使常开状态下簧片与常闭端子之间的电气间隙达到3mm 以上,实现极大提高常闭端的电气寿命;同时由于本实用新型将簧片的第二折弯部进行了调整,而通过将簧片两端设置成不同的结构样式,使得装配过程中,易于区分,簧片两端的安装位置,避免出现反装或错装的情况。

13.特别地,常开端子及常闭端子于两者中端区域的边侧位置分别向两边侧延伸并形成定位块,且该定位块上并开设定位槽,所述常开端子及常闭端子于两者中端区域相对于定位槽的边侧形成内凸泡及外凸泡,所述常开、常闭端子与基座及盖板配合,通过定位槽的一侧槽壁及外凸泡于基座及盖板外表面的接触,以及定位槽的另一侧槽壁与内凸泡于基座及盖板的接触,构成常开、常闭端子于基座及盖板的卡装。通过上述设置,由于常规的一般会在常开或常闭端子上加装定位卡槽的方式,实现常开及常闭端子限位在基座内,而本实用新型通过凸泡的方式对常开及常闭端子进行定位,使得替代了定位卡槽,也使得由于免去定位卡槽的取消,缩短了常开及常闭端子的尺寸,实现增加了电气间隙。

14.特别地,常开端子上相对于设有常开触点的位置向内形成折弯,所述微动开关接通状态下,可动片上的动触点与常开端子上的常开触点贴合;通过上述设置,由于一般的微动开关中,只会考虑可动片基于按钮按动进行上下活动时,动触点与能否接触,且一般不会考虑能接触到什么程度,若存在配合不良会出现触点的银层消耗过快的情况,而本实用新

型通过将常开端子进行折弯,使得动触点可与常开触点完全接触,使得微动开关在使用过程中,触点上的银层得到合理的利用,实现提升电气寿命。

15.特别地,基座上还包括有分布于基座边角位置的基座安装孔,所述的基座安装孔位于常闭端子边侧,基座安装孔的边缘于朝向常闭端子的位置形成绝缘加强块,所述绝缘加强块的形成高度大于或等于常闭端子置于基座内定位块的高度,所述的盖板上相对于设置有绝缘加强块的位置,形成配合凹陷;通过上述设置,由于基座安装孔与常闭端子之间较为靠近,同时基座安装孔为后期微动开关安装使用时所使用,会出现常闭端子上高于基座安装孔的高度,造成爬电距离不够的情况,而通过绝缘加强块的设置,可使得基座安装孔与常闭端子之间的爬电距离增加,使绝缘强度也得到提升,也可避免微动开关使用时,用于插入到螺钉基座安装孔内实现的微动开关安装的螺钉与常开端子出现耐压不良、发生击穿的情况。

16.特别地,基座及盖板上还包括有供基座及盖板卡合固定的卡扣机构,所述的卡扣机构个数为3个或3个以上;通过上述设置,由于传统的微动开关所使用的卡扣机构为两个,但在实际使用发现,基座与盖板配合出现配合强度不足的情况,而通过将卡扣的个数进行增设,可使微动开关配合达到更紧密效果,且不易出现脱扣的情况。

17.特别地,基座内还设置有嵌件及复位件,基座内相对于按钮伸出基座该侧面的对象面的形成有限位腔,所述的复位件的一端置于限位腔内,另一端与所述的嵌件接触,且嵌件一端伸向共用端子,并于所述的共用端子上限位,另一端穿过所述的置入槽伸于按钮与可动片之间,并与按钮接触;复位件为复位弹片或复位弹簧;通过复位件及限位腔的增设,使得装于基座内的复位件可避免出现位移的情况,保证了微动开关使用的可靠性,而将复位件定义为复位弹片或复位弹簧,其中复位弹片与复位弹簧相比,复位弹片与嵌件的接触面积大于复位弹簧,同时由于复位弹片与嵌件为面与面的接触,使得复位弹片起到微动开关进行辅助复位的作用外,还能进行辅助散热,但使用复位弹簧的成本低于复位弹片的成本,使得当该类微动开关用于电流不是很大的环境下时,可考虑将复位弹片更换为复位弹簧,使得微动开关的成本相应降低。

18.特别地,常开端子上相对于分布有常开触点的该端的厚度小于常开端子的厚度;通过上述设置,常开端子上一般常开触点的设置高度一般固定,而通过将该设置常开触点的位置其厚度做薄,使得安装其上的常开触点的高度可增加,也使得电气间隙得到增加。

19.特别地,基座与盖板配合,形成的端子间散热槽呈“z”字型,且其槽宽为0.1mm

‑

0.3mm;通过将端子间散热槽设定为“z”字型槽,且将槽宽仅设为0.1mm

‑

0.3mm,实现该类微动开关工作中,不会出现由于槽结构不合适,或槽过宽,造成可从外部看到产品内拉弧生产的光亮的情况。

20.特别地,设于基座上或设于盖板上的磁铁,其外侧包覆有绝缘层;通过绝缘层的设置,由于若将磁铁设于基座上或盖板上时,该磁铁为裸露于微动开关外,使得通过该方式设置的磁铁,会出现被使用者或操作者易触及到的情况,由此使得设置在基座上或盖板上的磁铁,其外侧需包含有一定的绝缘防护措施,同时本实用新型对于涉及的绝缘防护措施不局限于仅为绝缘层,凡可对磁铁进行防护的方案,均为本实用新型的保护范围内。

21.特别地,磁铁为永磁体,且该永磁体可为铝镍钴系永磁合金、铁铬钴系永磁合金、永磁铁氧体、稀土钴永磁材料、钕铁硼永磁材料、磁钢或者其他磁性材料制成。

5 万次电气寿命,由此使得本实用新型涉及的高压大电流微动开关可替换传统直流微动开关进行使用,极大的解决用户对于此类微动开关使用时的困扰,同时也填补了市面对于此类微动开关的使用范围的局限性;而通过上述对于磁铁70分布位置的设定,使得磁铁70的分布位置可位于动触点41侧面的任意方向,不会出现像传统的磁铁70的分布位置仅局限于常开、常闭端子8之间的情况。

44.上述基座2及盖板1上相对于常开端子9及常闭端子8伸出基座 2的该面处,并于常开端子9与常闭端子8之间开设有端子间散热槽 b;基座2上于靠近基座2边缘的位置形成有凸块11,盖板1上于形成有凸块11的位置开设有凹槽21,通过基座2与盖板1配合,该凸块11嵌于凹槽21,且两者之间设有供散热的座盖间隙散热槽c。

45.此外,可动片4上相对于设有动触点41的该侧端部与相对于伸于按钮3该侧的端部之间形成有置入槽42,与可动片4呈交错设置的共用端子6于该置入槽42内穿过,并于基座2上形成限位,簧片 7包括依次设置的第一折弯段73、第一折弯部74、平行延伸段74、第二折弯部75以及第二折弯段76,簧片7通过第一折弯段73卡设于共用端子6上,第二折弯段76伸向设有动触点41的该侧端部并卡装,第二折弯部75远离设有动触点41的该侧端部。

46.常开端子9及常闭端子8于两者中端区域的边侧位置分别向两边侧延伸并形成定位块40,且该定位块40上并开设定位槽401,常开端子9及常闭端子8于两者中端区域相对于定位槽401的边侧形成内凸泡60及外凸泡50,常开、常闭端子与基座2及盖板1配合,通过定位槽401的一侧槽壁及外凸泡50于基座2及盖板1外表面的接触,以及定位槽401的另一侧槽壁与内凸泡60于基座2及盖板1的接触,构成常开、常闭端子于基座2及盖板1的卡装,常开端子9上相对于分布有常开触点91的该端的厚度小于常开端子9的厚度。

47.常开端子9上相对于设有常开触点91的位置向内形成折弯,微动开关接通状态下,可动片4上的动触点41与常开端子9上的常开触点91贴合。

48.上述基座2上还包括有分布于基座2边角位置的基座安装孔23,基座安装孔23位于常闭端子8边侧,基座安装孔23的边缘于朝向常闭端子8的位置形成绝缘加强块22,绝缘加强块22的形成高度大于或等于常闭端子8置于基座2内定位块40的高度,盖板1上相对于设置有绝缘加强块22的位置,形成配合凹陷12。

49.上述基座2内还设置有嵌件5及复位件,基座2内相对于按钮3 伸出基座2该侧面的对象面的形成有限位腔,复位件的一端置于限位腔内,另一端与嵌件5接触,且嵌件5一端伸向共用端子6,并于共用端子6上限位,另一端穿过置入槽42伸于按钮3与可动片4之间,并与按钮3接触;复位件为复位弹片20或复位弹簧30。

50.上述基座2及盖板1上还包括有供基座2及盖板1卡合固定的卡扣机构a,卡扣机构a个数为3个或3个以上。基座2与盖板1配合,形成的端子间散热槽b呈“z”字型,且其槽宽为0.1mm

‑

0.3mm。

51.上述设于基座2上或设于盖板1上的磁铁70,其外侧包覆有绝缘层。磁铁70为永磁体,且该永磁体可为铝镍钴系永磁合金、铁铬钴系永磁合金、永磁铁氧体、稀土钴永磁材料、钕铁硼永磁材料、磁钢或者其他磁性材料制成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1