一种镀金铜箔C型、M型包裹导电泡棉的制作方法

一种镀金铜箔c型、m型包裹导电泡棉

技术领域

1.本技术涉及导电泡棉领域,尤其涉及一种镀金铜箔c型、m型包裹导电泡棉。

背景技术:

2.目前对于电子产品追求的轻薄化,使电子产品内置电子元件的占用面积较小,常使用导电布进行电子元件之间的连接并实现导电和电磁屏蔽功能。

3.如图1所示,导电布0通常使用编织工艺,通过经线01和纬线02相互交叉形成,中间交叉位置存在空洞03,并且线条重叠位置无法电镀透彻,空洞03无法与被连接面接触,导致导电面积小,导电性能差,屏蔽效能低。

技术实现要素:

4.为了改善导电泡棉的导电性能,本技术提供一种镀金铜箔c型、m型包裹导电泡棉。

5.本技术提供的一种镀金铜箔c型、m型包裹导电泡棉采用如下的技术方案:

6.一种镀金铜箔c型、m型包裹导电泡棉,包括导电泡棉本体,所述导电泡棉本体包括阻燃泡棉,所述阻燃泡棉外包裹有一层铜箔层,所述铜箔层和所述阻燃泡棉之间设置有粘连层。

7.通过采用上述技术方案,在阻燃泡棉外包裹铜箔层,对导电布进行取代,由于铜箔层具有完整性,没有像导电布一样有交叉形成的空洞,使与连接面接触的面积增大,与导电布相比,单位面积的导电面积更大,导电性能更好。

8.可选的,所述铜箔层外包裹有一层镀镍层,所述镀镍层外还包裹有一层镀金层。

9.通过采用上述技术方案,由于铜易于在空气中氧化,故在铜箔层外镀上一层镀镍层,起到防止铜箔的氧化,对铜箔层起到保护作用,在镀镍层外再镀上一层镀金层,由于金有着较好的导电性能且性质不活泼,故可提升导电泡棉本体的导电性能,且对导电泡棉本体内的铜箔层起到保护作用,且镀镍层可防止铜原子的扩散,起到铜箔层与镀金层的隔绝作用。

10.可选的,所述铜箔层与粘连层之间设置有薄膜层,所述薄膜层和所述铜箔层之间设有一层粘接层。

11.通过采用上述技术方案,通过在铜箔层与阻燃泡棉之间设置薄膜层,并通过粘接层进行粘连,通过整体的连接,伸缩性能较好的薄膜层通过粘接层,可起到在铜箔层受到拉伸时的缓冲作用,减小铜箔应拉伸或收缩而遭受形变破损的情况发生。

12.可选的,所述导电泡棉本体外设置有用于贴合相应工作环境的局部保护层,所述局部保护层粘贴于所述导电泡棉本体,所述局部保护层由导电材质组成。

13.通过采用上述技术方案,设置的局部保护层可对导电泡棉本体起到局部的保护作用,且局部保护层的可与所述导电泡棉本体安装环境进行形状的调整,更好的贴合安装环境。

14.可选的,所述阻燃泡棉内设置有若干缓冲气囊。

15.通过采用上述技术方案,阻燃泡棉内设置的若干的缓冲气囊,用于充当导电泡棉本体受到力产生形变缓冲,可提高导电泡棉本体的内应力,增强导电泡棉本体的抗应变能力,防止过度的变形导致铜箔层出现破损。

16.可选的,所述阻燃泡棉内设置有若干导热丝,所述导热丝的两端分别连接有散热板,所述散热板设置于所述阻燃泡棉外表面。

17.通过采用上述技术方案,在阻燃泡棉内设置有导热丝,并在阻燃泡棉表面设置散热板,与导电泡棉本体相贴合的电子元件产热,容易堆积于导电泡棉本体上,导致热量难以发散,影响电子元件的使用寿命,通过导热丝将传递至导电泡棉本体内的热量快速传递至阻燃泡棉的散热板上,加快导电泡棉本体的散热速度,减少电子元件的使用寿命的缩减。

18.可选的,所述阻燃泡棉整体分为多块块状的泡棉块,相邻的泡棉块之间的连接处设置有粘接结构,所述粘接结构包括两层粘胶,两层所述粘胶之间设有隔离层,各所述粘胶靠近所述隔离层的侧面皆设置有衬纸层,所述衬纸层部分穿过所述隔离层与另一侧的衬纸层相连,所述粘胶粘连于泡棉块。

19.通过采用上述技术方案,相邻的泡棉块之间设置有粘连结构,当沿粘连结构处分割泡棉块后,相连接的衬纸层便会被切断形成缺口,从缺口中可剥离隔离层和衬纸层,露出内层的粘胶,可直接利用粘胶实现导电泡棉本体在部分环境的直接安装,无需使用额外的粘剂,使导电泡棉本体的使用更加简便。

20.可选的,所述局部保护层侧面上等间距设置有凹槽,所述凹槽对齐设置于所述隔离层。

21.通过采用上述技术方案,保护层侧面上开设有与粘连结构位置相对应的凹槽,便于对准隔离层的相对位置,进行准确分割。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.通过设置在阻燃泡棉上的铜箔层和镀金层,与纺织工艺制造的导电布相比没有空洞等空隙,导电面积增大,提升了导电泡棉本体的导电能力,通过设置镀金层,由于金的导电性大于铜,更提升了导电泡棉本体的导电性能;

24.2.阻燃泡棉内设置的缓冲气囊可提高阻燃泡棉的内应力,防止较大的应变造成铜箔层出现破损,同时阻燃泡棉内设置的导热丝和散热板可加速附着的电子元件散热,对电子元件起到保护作用;

25.3.粘连结构的设置,通过切割后直接撕开衬纸层,通过两侧粘胶导对导电泡棉本体进行安装,无需用到第三方粘连工具,方便了使用过程。

附图说明

26.图1是导电布的局部结构示意图;

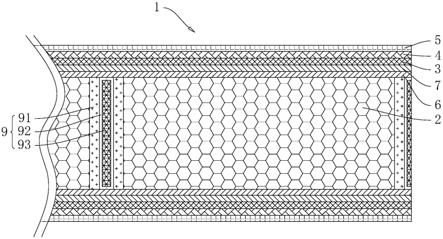

27.图2是本技术实施例的导电泡棉的结构示意图;

28.图3是本技术实施例的阻燃泡棉结构示意图;

29.图4是本技术实施例的两种局部保护层示意图。

30.附图标记说明:

31.0、导电布;01、经线;02、纬线;03、空洞;1、导电泡棉本体;2、阻燃泡棉; 21、缓冲气囊;22、导热丝;23、散热板;3、铜箔层;4、镀镍层;5、镀金层;6、薄膜层;7、粘接层;8、局部保

护层;9、粘接结构;91、粘胶;92、衬纸层;93;隔离层;10、凹槽。

具体实施方式

32.以下结合附图2

‑

4对本技术作进一步详细说明。

33.本技术实施例公开一种镀金铜箔c型、m型包裹导电泡棉。参照图2,包括导电泡棉本体1,导电泡棉本体1包括阻燃泡棉2,阻燃泡棉2外设置有一层铜箔层3,铜箔层3和阻燃泡棉2之间设置有粘连层,与导电布0相比,铜箔层3具有更高的完整性,没有像导电布0一样由交叉形成的空洞03,可增加与电子元件连接部分的导电面积,提高导电性能。

34.铜箔层3外包裹有一层镀镍层4,镀镍层4外还包裹有一层镀金层5,由于金比铜具有更加优良的导电性能,镀金层5的设置可以提高导电泡棉本体1导电性能,且金的性质较铜而言性质更不活泼,不易与外界环境发生反应,镀镍层4起到对铜箔层3与镀金层5隔离和保护的作用。

35.铜箔层3与粘连层之间设置有薄膜层6,薄膜层6的材料为pet材质,薄膜层6和铜箔层3之间设有一层粘接层7,粘接层7为热熔胶,伸缩性能较好的薄膜层6通过粘接层7与铜箔层3粘连,可起到铜箔层2在受到形变时的缓冲作用,减小铜箔层3的应变量,避免铜箔层3受到过大的应变而破损。阻燃泡棉2整体分为多块块状的泡棉块,相邻的泡棉块之间设置有粘接结构9,粘接结构9包括有两层粘胶91,两层粘胶91之间设有隔离层93,各粘胶91靠近隔离层93的侧面设有衬纸层92,各衬纸层92的两端穿过隔离层93并分别与另一侧的衬纸层92的两端相连,形成闭环,在使用时沿隔离层93处切割后,相连接的衬纸层92便会被切断形成缺口,从缺口中可剥离隔离层93和衬纸层92,露出其中的粘胶91,并通过粘胶91进行固定安装。

36.参照图3,阻燃泡棉2内设置有若干缓冲气囊21,当导电泡棉本体1收到外力时,为防止铜箔层3出现较大形变造成破损,缓冲气囊21的设置可提高阻燃泡棉2的内应力,间接提高导电泡棉本体1的抗变形能力。阻燃泡棉2内还设置有若干水平的导热丝22,若干导热丝22竖直等间距分为三排,各导热丝22的两端皆分别固定连接有散热板23,散热板23贴近粘接结构9设置,通过导热丝22将从电子元件中传递至导电泡棉本体1中的热量转送至散热板23,实现导电泡棉本体1附着的电子元件的快速降温。

37.参照图4,导电泡棉本体1外设置有用于贴合相应工作环境的局部保护层8,局部保护层8由导电材质组成,图示自上而下分别为c型、m型样式的局部保护层8,局部保护层8可贴合相应电子元件中,并起到一定的保护作用。局部保护层8侧面上等间距设置有凹槽10,凹槽10与对齐于隔离层93,便于校准泡棉块之间的粘连结构9位置,沿凹槽10进行切割可快速的分割导电泡棉本体。

38.本技术实施例一种镀金铜箔c型、m型包裹导电泡棉的实施原理为:在使用导电泡棉本体1时,选取适应工作环境限制的带有局部保护层9的导电泡棉本体1,对导电泡棉本体1沿凹槽10进行分割,从切断的衬纸层92的缺口处撕开隔离层93和其余的衬纸层92后露出粘胶91,在安装位置进行粘连后完成安装。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1