一种新型硼扩散湿氧工艺的制作方法

1.本发明具体涉及一种新型硼扩散湿氧工艺。

背景技术:

2.在n型电池整个工艺流程中,pn结制备的质量是决定电池效率的关键步骤。目前,n型的pn结制备技术即掺杂硼技术主要有四种:管式bbr3或bcl3扩散,旋涂硼源+扩散,apcvd硼源+扩散,离子注入+退火,其中管式bbr3/bcl3扩散由于工艺难度低,性价比高,能有效避免金属离子污染,少子寿命高等特点而成为主流的硼掺杂技术,但扩散炉在工艺生产过程中有很多问题仍需要解决。

3.硼扩散预沉积过程中,由于反应产物b2o3的沸点在1600℃以上,扩散过程中始终处于液态,只能以大量氮气稀释分散分布到硅片表面,扩散均匀性难于控制。反应产物b与b2o3对石英器件的腐蚀严重,在恒温区外快速冷却凝固,易造成尾管堵塞,引起扩散石英炉门与石英炉管的粘连,维护成本高。后端工序匹配问题需要一定厚度且均匀的氧化层,所以需要长时间的高温氧化,这无疑又增加了工艺时间,间接增加电池的成本。

技术实现要素:

4.针对上述情况,为克服现有技术的缺陷,本发明提供一种新型硼扩散湿氧工艺。

5.为了实现上述目的,本发明提供以下技术方案:

6.一种新型硼扩散湿氧工艺,包括以下步骤:

7.(1)将载有硅片的舟送入炉管中;

8.(2)抽真空,检漏;

9.(3)升温至800-810℃,通入n2,炉管压力为150-180mbar;

10.(4)在800-810℃下,通入n2,o2,进行氧化;

11.(5)升温至800-810℃后,通入n2、o2、硼源,炉管压力为 150-180mbar;

12.(6)升温至830-840℃后,通入n2、o2、硼源,炉管压力为 150-180mbar;

13.(7)升温至850-860℃后,通入n2、o2、硼源,炉管压力为 150-180mbar;

14.(8)升温至950-960℃,升温过程中通入n2,炉管压力为 400-450mbar;

15.(9)950-960℃恒温推进,用时20-23min,推进过程中通入n2,炉管压力为400-450mbar;

16.(10)升温到1040~1050℃,升温过程中通入n2、o2,炉管压力为600-650mbar;

17.(11)在1040-1050℃下进行氧化20-22min,氧化过程中通入 n2,o2,炉管压力为600-650mbar;

18.(12)在1040-1050℃下进行氧化40-42min,氧化过程中通入 h2,o2,炉管压力为250-300mbar;

19.(13)从1040-1050℃降温至800℃,降温过程中通入氮气,氧气,压力600-650mbar;

20.(14)破真空至常压。

21.(15)出舟。

22.进一步地,步骤(3)中,由700℃-710℃斜率升温至800-810℃,用时12-15min。本发明中,选择以上所述的升温速率有助于提高热量的均匀性,有利于后续氧化步骤的进行。如果升温速率过快,会导致炉管内硅片接收到的热辐射产生差异,不利于炉管内硅片热量的均匀性;如果升温速率太慢,会延长工艺时间,产能降低。

23.进一步地,步骤(4)中,通入n2、o2的流量分别为1000-1100sccm、 2000-2100sccm,通入10-12min。

24.进一步地,步骤(5)中,硼源为bcl3或/和bbr3。

25.进一步地,步骤(5)中,通入n2、o2、硼源的流量分别为: 1500-1600sccm、540-560sccm、200-250sccm,通入时间为2-3min。

26.进一步地,步骤(6)中,通入n2、o2、硼源的流量分别为: 1500-1600sccm、540-560sccm、200-250sccm,通入时间为4-6min。

27.进一步地,步骤(7)中,通入n2、o2、硼源的流量分别为: 1500-1600sccm、540-560sccm、200-250sccm,通入时间为4-6min。

28.进一步地,步骤(8)中,通入n2的流量分别为2000-2100sccm,通入时间为20-23min。

29.进一步地,步骤(9)中,通入n2的流量为2000-2100sccm,通入时间为20-23min。

30.进一步地,步骤(10)中,由950-960℃斜率升温到1040~1050 ℃,用时10-12min。本发明中,选择以上所述的升温速率有助于提高热量的均匀性,有利于后续氧化步骤的进行。如果升温速率过快,会导致炉管内硅片接收到的热辐射产生差异,不利于炉管内硅片热量的均匀性;如果升温速率太慢,会延长工艺时间,产能降低。

31.进一步地,步骤(10)中,通入n2、o2的流量分别为: 1000-1100sccm、10000-11000sccm,通入时间为10-13min。

32.进一步地,步骤(11)中,通入n2、o2的流量分别为 1000-1100sccm、10000-11000sccm。

33.进一步地,步骤(12)中,通入h2,o2的流量分别为1500-1700sccm、3500-3700sccm。

34.进一步地,步骤(13)中,通入氮气、氧气的流量分别为 100-500sccm、10000-11000sccm,通入时间为30-35min。

35.本发明的有益效果是:

36.(1)本发明采用h2+o2进行湿法氧化工艺,两者在一定的压力和温度下生成水蒸气,水蒸气可以溶解管壁上的b2o3,再通过尾排泵的抽空系统排出管外,多余的水蒸气会经过尾排管路,同样对尾排管路和泵中残余的b2o3进行清理,这样在做工艺的同时对管路和炉管进行清洗,进一步延长了设备的维护时间。

37.(2)本发明中,h2,o2在低压环境下在炉管中会快速均匀扩散,对于氧化硅生长的均匀性有较大改善,且湿氧工艺氧化层生长速率较快,可大大降低硼扩的工艺时间。

38.(3)本发明中,h2,o2都是气体,相对于水瓶鼓泡湿氧而言,可以精确控制流量,有利于工艺的稳定性。且水瓶鼓泡容易造成管内水汽浓度差,导致整管氧化层的不均匀性增大。

39.(4)本发明中,h2,o2湿氧工艺温度范围较宽,可从800-1100℃可调节,常规水瓶鼓泡式湿氧方法,一般控制温度为了保证均匀性,温度控制在900-950℃左右。

40.(5)本发明的湿氧工艺能够用于太阳能电池的硼扩散工序,用于快速均匀生长氧化层,均匀的氧化层对于后续工序的酸碱刻蚀起到了很好的保护作用。同时随着氧化层的快速生长,会加速硅片表面b的析出,降低表面浓度,使得在较短的推进时间内可以达到干法氧化差不多的表面浓度,节约成本。

附图说明

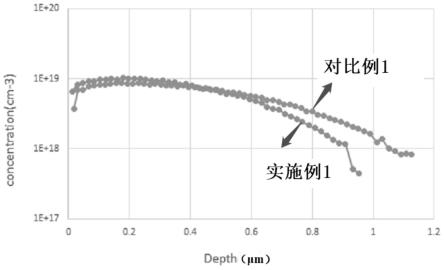

41.图1是对比例1中工艺与实施例1中湿氧工艺的ecv检测结果示意图。

具体实施方式

42.以下结合附图对本发明的技术方案做进一步详细说明,应当指出的是,具体实施方式只是对本发明的详细说明,不应视为对本发明的限定。

43.实施例1

44.一种新型硼扩散湿氧工艺,包括以下步骤:

45.(1)将载有硅片的舟送入炉管中;

46.(2)抽真空,检漏;

47.(3)升温:由700℃斜率升温至800℃用时15min,通入n2,炉管压力为150mbar;

48.(4)前氧化:在800℃下,通入1000sccmn2,2000sccmo2,均通入10min,进行氧化;

49.(5)dep1:炉管升温至800℃后,通入1500sccmn2,540sccmo2,200sccmbcl3,均通入2min,炉管压力为150mbar;

50.(6)dep2:炉管升温至830℃后,通入1500sccmn2,540sccmo2,200sccmbcl3,均通入4min,炉管压力为150mbar;

51.(7)dep3:炉管升温至850℃后,通入1500sccmn2,540sccmo2,200sccmbcl3,均通入4min;炉管压力为150mbar;

52.(8)升温:由850℃斜率升温至950℃用时20min,升温过程中通入2000sccmn2,通入20min,炉管压力为400mbar;

53.(9)恒温推进:950℃恒温推进用时20min,推进过程中通入2000sccmn2,通入20min;炉管压力为400mbar;

54.(10)升温:950℃斜率升温到1050℃用时10min,升温过程中通入1000sccmn2,10000sccmo2,均通入10min,炉管压力为600mbar;

55.(11)氧化:在1050℃下进行20min氧化,过程中通入1000sccmn2,10000sccmo2,均通入20min;炉管压力为600mbar;

56.(12)湿法氧化:在1050℃下进行40min湿法氧化,过程中通入1500sccmh2,3500sccmo2,均通入40min,炉管压力为250mbar;

57.本发明中在湿法氧化之前,先进行氧化(即步骤11),使氧气均匀充满炉管,提前营造炉管内富氧环境,为h2通入做准备,使得h2可以充分与o2反应生成水汽,减少h2的浓度,降低h2浓度过高爆炸的风险。

58.高温氧化过程对于硼原子有向硅内部推进的作用,步骤(11)干氧生长速度慢,可以减缓推进速度,有利于方阻的均匀性。

59.(13)降温氧化:从1050℃降温至800℃,过程中通入100sccmn2,10000sccmo2,均

通入30min,压力600mbar;

60.本实施例中,步骤(13)降温氧化时,没有采用湿法氧化,主要因为bsg层已达到厚度要求。本发明中,可以根据工艺需要的bsg层的厚度,在步骤(13)选择进行湿法氧化或干氧氧化;

61.(14)破真空:通入n2破真空至常压;

62.(15)出舟。

63.实施例2

64.一种新型硼扩散湿氧工艺,包括以下步骤:

65.(1)将载有硅片的舟送入炉管中;

66.(2)抽真空,检漏;

67.(3)升温:由700℃斜率升温至800℃用时12min,通入n2,炉管压力为150mbar;

68.(4)前氧化:在800℃下,通入1100sccmn2,2000sccmo2,均通入10min,进行氧化;

69.(5)dep1:炉管升温至800℃后,通入1500sccmn2,540sccmo2,200sccmbcl3,均通入2min,炉管压力为150mbar;

70.(6)dep2:炉管升温至830℃后,通入1500sccmn2,540sccmo2,200sccmbcl3,均通入4min,炉管压力为150mbar;

71.(7)dep3:炉管升温至850℃后,通入1500sccmn2,540sccmo2,200sccmbcl3,均通入4min;炉管压力为150mbar;

72.(8)升温:由850℃斜率升温至960℃用时22min,升温过程中通入2100sccmn2,通入20min,炉管压力为440mbar;

73.(9)恒温推进:960℃恒温推进用时22min,推进过程中通入2000sccmn2,通入20min;炉管压力为400mbar;

74.(10)升温:960℃斜率升温到1050℃用时12min,升温过程中通入1000sccmn2,10000sccmo2,均通入10min,炉管压力为600mbar;

75.(11)氧化:在1050℃下进行20min氧化,过程中通入1000sccmn2,10000sccmo2,均通入20min;炉管压力为600mbar;

76.(12)湿法氧化:在1050℃下进行40min湿法氧化,过程中通入1500sccmh2,3500sccmo2,均通入40min,炉管压力为250mbar;

77.(13)降温氧化:从1050℃降温至800℃,过程中通入100sccmn2,10000sccmo2,均通入30min,压力600mbar;

78.(14)破真空:通入n2破真空至常压;

79.(15)出舟。

80.对比例1

81.一种新型硼扩散湿氧工艺,包括以下步骤:

82.(1)将载有硅片的舟送入炉管中;

83.(2)抽真空,检漏;

84.(3)升温:由700℃斜率升温至800℃用时15min,通入n2,炉管压力为150mbar;

85.(4)前氧化:在800℃下,通入1000sccmn2,2000sccmo2,均通入10min,进行氧化;

86.(5)dep1:炉管升温至800℃后,通入1500sccmn2,540sccmo2,200sccmbcl3,均通

入2min,炉管压力为150mbar;

87.(6)dep2:炉管升温至830℃后,通入1500sccmn2,540sccmo2,200sccmbcl3,均通入4min,炉管压力为150mbar;

88.(7)dep3:炉管升温至850℃后,通入1500sccmn2,540sccmo2,200sccmbcl3,均通入4min;炉管压力为150mbar;

89.(8)升温:由850℃斜率升温至950℃用时20min,升温过程中通入2000sccmn2,均通入20min,炉管压力为400mbar;

90.(9)恒温推进:950℃恒温推进用时20min,推进过程中通入2000sccmn2,通入20min;炉管压力为400mbar;

91.(10)升温:950℃斜率升温到1050℃用时10min,升温过程中通入1000sccmn2,10000sccmo2,均通入10min,炉管压力为600mbar;

92.(11)氧化:在1050℃下进行120min干法氧化,过程中通入1000sccmn2,10000sccmo2,均通入120min;炉管压力为600mbar;

93.(12)降温氧化:从1050℃降温至800℃,过程中通入100sccmn2,10000sccmo2,均通入30min,压力600mbar;

94.(13)破真空:通入n2破真空至常压;

95.(14)出舟。

96.1.表1

[0097][0098]

表1中推进压力分别是:实施例1湿氧氧化步骤(12)中的压力,对比例1干氧氧化步骤(11)中的压力。尾排维护周期指的是尾排相关的部件维护,主要是针对于真空泵的维护。

[0099]

与对比例1中的o2干氧化工艺相比,实施例1中氧化层生长速率是o2干氧化工艺中氧化层生长速率的2.5倍,而且本发明工艺压力较低,有利于增加石英件和密封件的寿命;整个工艺时间缩短60min,极大地降低了生产成本;由于水汽对于尾排和炉管的清洗,使得维护周期也大大延长,维护次数减少。

[0100]

2.ecv&电性能数据对比:

[0101]

ecv掺杂浓度检测数据如图1所示,采用实施例1工艺与对比例1工艺中方法进行硼扩散,最终制得电池的电性能数据如表2所示。

[0102]

表2电性能数据

[0103]

[0104]

注:eta表示转化效率,uoc表示开路电压,isc表示短路电流, ff表示填充因子,rs表示:太阳电池的串联电阻,rsh表示太阳电池的并联电阻;表中,测试数量指的是:实验测试电池片数量,表2 中的电性能数据为平均值。

[0105]

相对于对比例1中干氧氧化工艺,由于本发明工艺的时间缩短 60min,导致本发明的ecv曲线结深变浅,表面浓度有所升高,

[0106]

但这带来了ff的提升和isc的提升,导致最终的转化效率比对比例1中氧化工艺高0.08%。

[0107]

表3

[0108][0109]

由表3数据可知,本发明中,硅片方阻均匀性及方阻值基本与干氧化工艺一致,所以在缩短工艺时间,提升生长速率后,氧化层和方阻的均匀性并没有恶化。

[0110]

显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1