一种便于装卸的半导体封装结构的制作方法

1.本发明涉及半导体技术领域,具体为一种便于装卸的半导体封装结构。

背景技术:

2.半导体生产流程由晶圆制造、晶圆测试、芯片封装和封装后测试组成,塑封之后,还要进行一系列操作,如后固化、切筋和成型、电镀以及打印等工艺,典型的封装工艺流程为:划片、装片、键合、塑封、去飞边、电镀、打印、切筋和成型、外观检查、成品测试和包装出货,并在塑封时,往往通过胶层固化配合结构封装。

3.当前的半导体芯片在封装时,难以将芯片准确的嵌入封装结构的中心处进行稳固,从而导致结构封装后芯片产生松动,并且封装结构往往通过上盖板和下基座密封形成,使用胶层塑封,然而胶层尽管保证了封装结构的密封功效,但难以将其二次拆卸,促使芯片的检测排查和维修受阻,增加胶层封装结构的局限性,此外,封装结构在通过胶层结合整体后,结构的腔内容易积蓄较多的热量,若热量长时间积蓄在腔内,会使芯片表面产生形变,减少封装结构的散热性能,降低芯片的使用寿命。

技术实现要素:

4.本发明的目的在于提供一种便于装卸的半导体封装结构,以解决上述背景技术中提出的相关问题。

5.为实现上述目的,本发明提供如下技术方案:一种便于装卸的半导体封装结构,包括机台,所述机台的端面分别设有输送总线和第一输送线与第二输送线,所述输送总线一端的两侧设有与机台固接的龙门架,两组所述龙门架的内侧设有抓取位移机构,一组所述抓取位移机构位于第二输送线和输送总线的一侧,另一组所述抓取位移机构位于第一输送线和输送总线的一侧,所述机台一端底部的一侧设有控制台,所述输送总线的表面输送有封装基座,所述第一输送线的表面输送有封装盖板,所述第二输送线的表面输送有半导体芯片。

6.优选的,所述封装基座分别包括u型座、封装凹槽、散热通口、硅胶层、导热板、吸热板、卡槽和定位凹槽,所述u型座顶部两侧的两端开设有定位凹槽,所述u型座顶部两侧的中间位置处开设有卡槽,所述u型座内侧的两侧固接有吸热板,所述u型座顶部的中间位置处开设有封装凹槽,所述封装凹槽内侧的底部铺设有硅胶层,所述封装凹槽内侧的两端设有导热板,所述u型座的两端开设有与导热板相互配合的散热通口。

7.优选的,所述封装盖板分别包括u型架、开槽、散热网框、定位凸块和卡扣,所述u型架内部的两侧设有卡扣,所述u型架内侧两侧的两端固接有与定位凹槽相互适配的定位凸块,所述u型架底部的两端设有开槽,所述u型架的底部设有散热网框。

8.优选的,所述机台一端的中间位置处对称设有检测机构,且检测机构与输送总线相互对应,所述机台一端两侧的中间位置处设有定位区,且定位区分别与龙门架和抓取位移机构位置对应。

9.优选的,两组所述抓取位移机构分别由水平位移装置和真空吸盘组构成,且真空吸盘组的吸盘位置处设有红外线传感器。

10.优选的,所述封装凹槽边缘的四角处开设有凹口,两组所述散热通口与导热板和封装凹槽相互连通,两组所述吸热板呈斜坡式结构固接于u型座内侧边角处,两组所述吸热板与散热网框相互贴合。

11.优选的,同侧两组所述定位凹槽内侧的底面设有磁吸块,且磁吸块与定位凸块底部的磁吸层异性相吸,同侧两组所述定位凹槽与定位凸块呈插合滑动结构相互适配。

12.优选的,所述u型架呈倒u型结构卡设于u型座的表面,所述u型架的顶部设有凸起部。

13.优选的,两组所述开槽呈通槽结构覆盖于散热通口外部,两组所述开槽的外侧设有防尘过滤网。

14.优选的,所述散热网框底部的两侧设有导热硅片,所述散热网框通过导热硅片与吸热板相互贴合,所述散热网框覆盖于封装凹槽的外侧。

15.与现有技术相比,本发明提供了一种便于装卸的半导体封装结构,具备以下有益效果:

16.1、本发明通过封装基座和封装盖板的结构配合,可在两组u型结构的板体合拢下,对嵌入内部的芯片进行封装防护,并利用定位凸块与定位凹槽的结构配合,促使两组u型板的合拢操作得到辅助导向和限位功能,同时加强半导体芯片封装的密封性,而通过散热通口和硅胶层以及导热板的相互配合,可吸收嵌入芯片的底面热量,结合吸热板与相贴的散热网框形成对芯片表面的吸热框架,从而使封装状态的芯片得到优质的散热功效,进一步提高芯片封装的防护性及综合性能。

17.2、本发明利用输送总线和第一输送线与第二输送线的结构输送,可分别对封装结构的u型座和u型架以及需要封装的半导体芯片在三组输送机构表面同时进行,并通过龙门架和抓取位移机构的相互配合自动将半导体芯片嵌入u型座内层的封装凹槽,促使u型架自动与u型座相互结合拼接形成完整的封装体系,期间在定位凸块和定位凹槽的定位下,加强封装结构的拼合精度,而随着u型架整体的下压与u型座相互合拢的同时,可使卡扣自动卡入卡槽内自锁,从而利用该卡扣式结构将封装结构进行定位,省去了普遍塑封胶层的涂抹和固化操作流程,提高封装结构对芯片生产的连续性和工作效率,且便于对封装结构二次拆除,增加芯片检测和维修的便捷性及封装结构的装卸效率。

附图说明

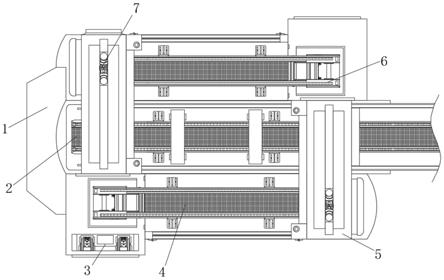

18.图1为本发明的俯视图;

19.图2为本发明的俯视剖视图;

20.图3为本发明的封装基座和封装盖板的封装图;

21.图4为本发明的封装基座立体图;

22.图5为本发明的封装盖板立体图;

23.图6为本发明的散热网框立体图。

24.图中:1、机台;2、输送总线;3、控制台;4、第一输送线;5、龙门架;6、第二输送线;7、抓取位移机构;8、封装基座;81、u型座;82、封装凹槽;83、散热通口;84、硅胶层;85、导热板;

86、吸热板;87、卡槽;88、定位凹槽;9、封装盖板;91、u型架;92、开槽;93、散热网框;94、定位凸块;95、卡扣;10、半导体芯片。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.请参阅图1-6,本发明提供一种技术方案:一种便于装卸的半导体封装结构,包括机台1,机台1的端面分别设有输送总线2和第一输送线4与第二输送线6,输送总线2一端的两侧设有与机台1固接的龙门架5,两组龙门架5的内侧设有抓取位移机构7,一组抓取位移机构7位于第二输送线6和输送总线2的一侧,另一组抓取位移机构7位于第一输送线4和输送总线2的一侧,机台1一端底部的一侧设有控制台3,输送总线2的表面输送有封装基座8,第一输送线4的表面输送有封装盖板9,第二输送线6的表面输送有半导体芯片10。

27.作为本实施例的优选方案:封装基座8分别包括u型座81、封装凹槽82、散热通口83、硅胶层84、导热板85、吸热板86、卡槽87和定位凹槽88,u型座81顶部两侧的两端开设有定位凹槽88,u型座81顶部两侧的中间位置处开设有卡槽87,u型座81内侧的两侧固接有吸热板86,u型座81顶部的中间位置处开设有封装凹槽82,封装凹槽82内侧的底部铺设有硅胶层84,封装凹槽82内侧的两端设有导热板85,u型座81的两端开设有与导热板85相互配合的散热通口83。

28.作为本实施例的优选方案:封装盖板9分别包括u型架91、开槽92、散热网框93、定位凸块94和卡扣95,u型架91内部的两侧设有卡扣95,u型架91内侧两侧的两端固接有与定位凹槽88相互适配的定位凸块94,u型架91底部的两端设有开槽92,u型架91的底部设有散热网框93。

29.作为本实施例的优选方案:机台1一端的中间位置处对称设有检测机构,且检测机构与输送总线2相互对应,机台1一端两侧的中间位置处设有定位区,且定位区分别与龙门架5和抓取位移机构7位置对应,可利用两组定位区的安设,促使输送总线2表面输送的封装基座8得以在指定位置处定位,从而自动进行半导体芯片10及封装盖板9的装配作业。

30.作为本实施例的优选方案:两组抓取位移机构7分别由水平位移装置和真空吸盘组构成,且真空吸盘组的吸盘位置处设有红外线传感器,可利用真空吸盘组的吸收,抓取半导体芯片10和封装盖板9进行水平位移和装配,并可在红外线传感器的配合下,提高封装结构的抓取定位精度。

31.作为本实施例的优选方案:封装凹槽82边缘的四角处开设有凹口,两组散热通口83与导热板85和封装凹槽82相互连通,两组吸热板86呈斜坡式结构固接于u型座81内侧边角处,两组吸热板86与散热网框93相互贴合,促使导热和吸热结构相互贴合,进而对封装结构腔内的热量进行吸收和散热排出。

32.作为本实施例的优选方案:同侧两组定位凹槽88内侧的底面设有磁吸块,且磁吸块与定位凸块94底部的磁吸层异性相吸,同侧两组定位凹槽88与定位凸块94呈插合滑动结构相互适配,可通过该异性相吸的结构配合,促使定位凸块94嵌入定位凹槽88的缝合处更

为稳固,增加结构合拢的密封性和固定效果。

33.作为本实施例的优选方案:u型架91呈倒u型结构卡设于u型座81的表面,u型架91的顶部设有凸起部,促使两组u型结构的u型座81和u型架91呈不同端面合拢结合,进而形成对芯片的封装防护结构。

34.作为本实施例的优选方案:两组开槽92呈通槽结构覆盖于散热通口83外部,两组开槽92的外侧设有防尘过滤网,便于将热量进行排通,并在防尘过滤网的配合下,避免外界灰尘渗入装置内部。

35.作为本实施例的优选方案:散热网框93底部的两侧设有导热硅片,散热网框93通过导热硅片与吸热板86相互贴合,散热网框93覆盖于封装凹槽82的外侧,提高散热结构的吸热及导热性能,加强半导体芯片的封装结构腔内的散热功效。

36.实施例1,如图1-6所示,一种便于装卸的半导体封装结构的封装方法,方法步骤如下:

37.步骤一;将半导体芯片10在第二输送线6的表面进行输送,将封装基座8在输送总线2的表面进行输送,将封装盖板9在第一输送线4的表面进行输送;

38.步骤二;当封装基座8在输送总线2的表面输送至第一指定位置后,可通过一组龙门架5上方的抓取位移机构7的结构启动,抓取输送定位的半导体芯片10,并将半导体芯片10嵌入封装凹槽82的内侧定位,此时即可继续通过输送总线2带动封装基座8和嵌入的半导体芯片10一同输送;

39.步骤三;当封装基座8在输送总线2的表面输送至第二指定位置后,可利用另一组龙门架5上方的抓取位移机构7抓取输送的封装盖板9,并使封装盖板9压入封装基座8的表面,促使u型架91和u型座81相互结合进行封装;

40.步骤四;随着u型架91压入u型座81在定位凸块94和定位凹槽88的导引下定位,并最终使u型架91带动卡扣95卡入卡槽87内侧形成完整封合定位,从而使封装结构在输送总线2的表面自动拼合定位,之后即可继续通过输送总线2的输送将封装结构输送后续的加工流程,进行自动连续化加工作业。

41.实施例2,如图3-6所示,可在需要安设芯片的四角固接定位插板,并使嵌入封装凹槽82的芯片带动插板卡入封装凹槽82边缘开设的四组凹口处,促使芯片完美与硅胶层84相互贴合,提高芯片装配的稳定性,而利用u型架91和u型座81的拼合可带动散热网框93的底面卡入插板和凹口表面,即可进一步对嵌入的芯片进行贴合稳固,保证芯片的固定效果,而当需要对u型架91和u型座81拆卸分离时,可同时按压两组卡扣95即可取消与卡槽87的固定,此时便可将u型架91向上抬起,从而将u型架91与u型座81拆卸,将芯片暴露。

42.工作原理:当半导体芯片进行封装时,可通过将芯片嵌入封装凹槽82内层,进行焊线连接,促使芯片固定u型座81顶面的中心处,接着可将u型架91卡入u型座81表面,通过u型架91两端的封面安设的定位凸块94作为定位体系,可使u型架91带动定位凸块94卡入定位凹槽88进行滑动,从而使u型架91精确的与u型座81合拢结合,并最终使u型架91上方的两组卡扣95卡入u型座81上方的卡槽87自锁定位,即可使u型架91与u型座81完美结合,对芯片封装,且随着u型架91与u型座81的封合可使散热网框93卡入吸热板86表面,对封装凹槽82嵌入的芯片外层形成网框,此时可通过吸热板86和散热网框93的热量吸收进行分散,而利用硅胶层84和导热板85的吸热导引,促使芯片散发的热量最终从散热通口83和开槽92的底面

排通,从而使封装结构的腔内热量得以排散,提高半导体芯片封装的综合性能。

43.最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1