晶圆载具的制作方法

1.本实用新型涉及一种半导体集成电路晶圆(wafer)测试装置,特别是涉及一种晶圆载具。

背景技术:

2.在半导体集成电路制造中,往往需要对晶圆进行减薄。一种比较常用的减薄工艺为太鼓(taiko)减薄,太鼓减薄仅将晶圆的中间部分减薄,在晶圆的边沿则会形成未减薄的半导体衬底组成支撑环。在背面工艺过程中,通过支撑环来实现晶圆的移动放置等操作。背面工艺完成后,需要进行切环工艺将taiko工艺晶圆的支撑环去除,这时,晶圆仅具有中间减薄部分,容易发生翘曲。现有晶圆片架都是通过晶圆边缘来承载晶圆,晶圆支撑环去除后,则将无法承载晶圆。

3.以6英寸的taiko工艺晶圆为例,晶圆在切环以后,晶圆直径由150mm变为140mm,晶圆厚度也由常规的200μm变成80μm,晶圆翘曲非常大,现有常规晶圆片架无法承载。

4.在功率器件如igbt器件的背面工艺中,为了实现达到预期源漏导通电压(vdson) 参数,会将晶圆减薄至80微米左右,在晶圆减薄以后还要完成注入,退火及背面金属化等工艺,80微米的厚度会使晶圆变的非常翘曲。为达到减薄后能继续加工,通常采用taiko工艺减薄,即边缘会形成一圈宽度约为5mm以及厚度为200μm的支撑环用于支撑,支撑环的内部中间区域则研磨至80μm,方便后续加工。

5.对于芯片设计公司来说通常晶圆制造由外协完成,也即会委托晶圆代工厂来制作,最后芯片测试则由芯片设计公司内部来做,芯片测试包括晶圆测试(cp),此时,支撑环已经被去除,这样就需要一种用于可承载切环以后用于承载晶圆的载具。

技术实现要素:

6.本实用新型所要解决的技术问题是提供一种晶圆载具,能避免通过对晶圆的边缘进行支撑来载片,能使晶圆背面均匀受力,防止晶圆产生翘曲,适用于对减薄晶圆进行载片。

7.为解决上述技术问题,本实用新型提供的晶圆载具,包括:片架和多个托盘;

8.所述片架上设置有多层安装槽,各所述安装槽用于所述托盘。

9.所述托盘用于放置晶圆并对所述晶圆进行背面整体支撑,使所述晶圆的背面受力均匀,用以防止所述晶圆产生翘曲。

10.所述托盘上设置有镂空结构,多层所述托盘的镂空结构用于在所述片架内形成空气流通通道,以保证所述片架内温度均匀。

11.进一步的改进是,所述晶圆经过减薄,所述晶圆的厚度为100微米以下。

12.进一步的改进是,所述晶圆经过太鼓减薄且所述太鼓减薄形成的支撑环被去除。

13.进一步的改进是,晶圆载具的应用环境包括所述晶圆的cp测试、打点墨水以及打点墨水后的烘烤。

14.进一步的改进是,所述托盘的材料包括6061铝合金。

15.进一步的改进是,所述托盘的镂空结构为x型掏空切割结构且切割转角都设置为圆角。

16.进一步的改进是,所述托盘的表面涂布有特氟龙,用以减少所述托盘和所述晶圆背面的摩擦。

17.进一步的改进是,所述片架包括:左侧板,右侧板,上连接板,下拉杆。

18.所述左侧板上设置有多层第一凹槽,所述右侧板上设置有多层第二凹槽,各层所述安装槽由同一层的所述第一凹槽和所述第二凹槽组合而成。

19.所述托盘具有第一侧边和第二侧边,所述第一侧边和所述第一凹槽的形状相匹配,所述第二侧边和所述第二凹槽的形状相匹配,通过将所述第一侧边插入到所述第一凹槽以及将所述第二侧边插入到所述第二凹槽中实现将所述托盘安装到所述安装槽中。

20.所述上连接板固定连接在所述左侧板的顶端和所述右侧板的顶端之间。

21.所述下拉杆板固定连接在所述左侧板的底端和所述右侧板的底端之间。

22.进一步的改进是,所述下拉杆的数量包括2根。

23.进一步的改进是,所述左侧板上设置有第一定位销,在所述右侧板设置有第二定位销,所述第一定位销用于实现所述左侧板和所述托盘的定位连接,所述第二定位销用于实现所述右侧板和所述托盘的定位连接。

24.进一步的改进是,所述片架还包括自动挡杆,所述自动挡杆设置在所述左侧板的前端或所述右侧板的前端;

25.所述自动挡杆由挡杆和弹簧组成,所述挡杆能绕所述弹簧转达并卡位;在所述托盘安装在所述安装槽后,所述挡杆通过转动卡位在所述托盘的前端,用于防止晶圆滑出所述片架。

26.进一步的改进是,所述片架还包括后保护板,所述后保护板固定连接在所述左侧板的后端和所述右侧板的后端之间。

27.进一步的改进是,所述片架还包括上盖板,设置在所述上连接板的顶部。

28.进一步的改进是,在所述上盖板栅设置有落位把手。

29.进一步的改进是,所述左侧板、所述右侧板和所述上连接板的材料都采用6063-t5 铝合金;所述下拉杆的材料采用6063铝合金。

30.本实用新型将晶圆载具设置为由片架加托盘的组合结构,晶圆是通过放置在托盘上,然后通过托盘放置在片架上,这样,晶圆的边缘不会和片架直接接触并使晶圆边缘受力来支撑,而是通过托盘来使晶圆的背面均匀受力,这样就能防止晶圆的边缘受力时晶圆边缘和中间区域的受力大小相差较大而产生翘曲,所以,本实用新型能避免通过对晶圆的边缘进行支撑来载片,能使晶圆背面均匀受力,防止晶圆产生翘曲,适用于对减薄晶圆进行载片。

31.本实用新型的托盘还进行了镂空处理,托盘的镂空结构能在片架内形成空气流通通道,以保证片架内温度均匀,这特别适用于晶圆减薄后需要进行热处理的情形,避免晶圆受热不均并避免由受热不均而产生的不利影响。

32.本实用新型特别适用于对太鼓减薄后且支撑环切除后的晶圆进行载片,方便晶圆进行后续工艺,如进行cp测试、打点墨水以及打点墨水后的烘烤。

附图说明

33.下面结合附图和具体实施方式对本实用新型作进一步详细的说明:

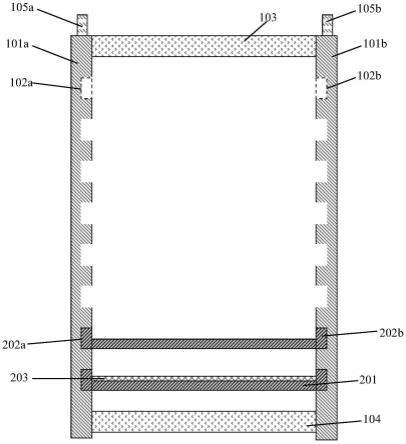

34.图1是本实用新型实施例晶圆载具的片架的结构示意图;

35.图2是本实用新型实施例晶圆载具的托盘的结构示意图;

36.图3a是本实用新型实施例晶圆载具应用于6英寸的晶圆载片时的片架的正面平视图;

37.图3b是本实用新型实施例晶圆载具应用于6英寸的晶圆载片时的片架的右侧面平视图;

38.图3c是本实用新型实施例晶圆载具应用于6英寸的晶圆载片时的片架的俯视图;

39.图3d是本实用新型实施例晶圆载具应用于6英寸的晶圆载片时的托盘的结构示意图。

具体实施方式

40.如图1所示,是本实用新型实施例晶圆载具的片架的结构示意图;如图2所示,是本实用新型实施例晶圆载具的托盘201的结构示意图;本实用新型实施例晶圆载具,包括:片架和多个托盘201;

41.所述片架上设置有多层安装槽,各所述安装槽用于所述托盘201。

42.所述托盘201用于放置晶圆203并对所述晶圆203进行背面整体支撑,使所述晶圆203的背面受力均匀,用以防止所述晶圆203产生翘曲。

43.所述托盘201上设置有镂空结构,多层所述托盘201的镂空结构用于在所述片架内形成空气流通通道,以保证所述片架内温度均匀。

44.本实用新型实施例中,所述晶圆203经过减薄,所述晶圆203的厚度为100微米以下。

45.所述晶圆203经过太鼓减薄且所述太鼓减薄形成的支撑环被去除。

46.晶圆载具的应用环境包括所述晶圆203的cp测试、打点墨水以及打点墨水后的烘烤。在所述烘烤工艺中,所述空气流通通道能使所述片架内部温度均匀,实现均匀烘烤。

47.所述托盘201的材料包括6061铝合金。

48.如图2所示,所述托盘201的镂空结构为x型掏空切割结构且切割转角都设置为圆角。图2中,显示了区域204中被掏空,且切割转角都进行了圆角化。

49.所述托盘201的表面涂布有特氟龙,用以减少所述托盘201和所述晶圆203背面的摩擦,从而能避免所述晶圆203被划伤。

50.本实用新型实施例中,如图1所示,所述片架包括:左侧板101a,右侧板101b,上连接板103,下拉杆104。

51.所述左侧板101a上设置有多层第一凹槽102a,所述右侧板101b上设置有多层第二凹槽102b,各层所述安装槽由同一层的所述第一凹槽102a和所述第二凹槽102b 组合而成。

52.所述托盘201具有第一侧边202a和第二侧边202b,所述第一侧边202a和所述第一凹槽102a的形状相匹配,所述第二侧边202b和所述第二凹槽102b的形状相匹配,通过将所述第一侧边202a插入到所述第一凹槽102a以及将所述第二侧边202b插入到所述第二凹槽102b中实现将所述托盘201安装到所述安装槽中。图1中,显示了所述第一凹槽102a和所述

第二凹槽102b的剖面都为矩形;在其他实施例中也能为:所述第一凹槽102a和所述第二凹槽102b的剖面为梯形或三角形等其他各种形状。

53.所述上连接板103固定连接在所述左侧板101a的顶端和所述右侧板101b的顶端之间。

54.所述下拉杆104板固定连接在所述左侧板101a的底端和所述右侧板101b的底端之间。

55.由图3b所示可知,所述上连接板103和所述左侧板101a以及所述右侧板101b 之间以及所述下拉杆104和所述左侧板101a以及所述右侧板101b之间都能通过对应的螺丝109固定。

56.所述下拉杆104的数量包括2根。

57.所述左侧板101a上设置有第一定位销105a,在所述右侧板101b设置有第二定位销105b,所述第一定位销105a用于实现所述左侧板101a和所述托盘201的定位连接,所述第二定位销105b用于实现所述右侧板101b和所述托盘201的定位连接。

58.如图3b所示,所述片架还包括自动挡杆,所述自动挡杆设置在所述左侧板101a 的前端或所述右侧板101b的前端;

59.所述自动挡杆由挡杆107和弹簧106组成,所述挡杆能绕所述弹簧106转达并卡位;在所述托盘201安装在所述安装槽后,所述挡杆107通过转动卡位在所述托盘201 的前端,用于防止晶圆203滑出所述片架。

60.如图3b所示,所述片架还包括后保护板108,所述后保护板108固定连接在所述左侧板101a的后端和所述右侧板101b的后端之间。

61.如图3c所示,所述片架还包括上盖板110,设置在所述上连接板103的顶部。

62.在所述上盖板110栅设置有落位把手111。图3c中显示了两把所述落位把手111,便于单手提拉所述片架。

63.本实用新型实施例中,所述左侧板101a、所述右侧板101b和所述上连接板103 的材料都采用6063-t5铝合金;所述下拉杆104的材料采用6063铝合金。

64.所述第一定位销105a和所述第二定位销105b的材料都为sus304不锈钢。

65.所述挡杆107的材料采用sus304不锈钢。

66.所述上盖板110的材料采用sus304不锈钢。

67.所述落位把手111的手柄的材料采用sus304不锈钢。

68.所述后保护板108的材料的材料采用al。

69.如图3a所示,是本实用新型实施例晶圆载具应用于6英寸的晶圆载片时的片架的正面平视图;和图1相比,图3a显示了尺寸,图3a中的尺寸专门用于6英寸的晶圆载片。6英寸晶圆的直径为150mm。图3a中的尺寸的单位都是毫米。经过对尺寸进行相应的放大,也能实现对8英寸以及12英寸以上的晶圆载片。图3a中还显示了8 个所述安装槽,能同时放置9个所述托盘201。在其他实施例中,所述安装槽也能设置为其他数量。

70.如图3b所示,是本实用新型实施例晶圆载具应用于6英寸的晶圆载片时的片架的右侧面平视图;图3b是从图3a的右侧进行观察形成的结构图,显示了所述右侧板 101b的结构和相应的尺寸。

71.如图3c所示,是本实用新型实施例晶圆载具应用于6英寸的晶圆载片时的片架的

俯视图;图3c对图3a的所述片架的顶部表面进行观察形成的结构图,显示了所述上盖板110和所述落位把手111的结构和相应的尺寸。

72.如图3d所示,是本实用新型实施例晶圆载具应用于6英寸的晶圆载片时的托盘的结构示意图;和图2相比,图3d显示了相应的尺寸,在俯视图的顶部还显示了侧视图。

73.本实用新型实施例将晶圆载具设置为由片架加托盘201的组合结构,晶圆203是通过放置在托盘201上,然后通过托盘201放置在片架上,这样,晶圆203的边缘不会和片架直接接触并使晶圆203边缘受力来支撑,而是通过托盘201来使晶圆203的背面均匀受力,这样就能防止晶圆203的边缘受力时晶圆203边缘和中间区域的受力大小相差较大而产生翘曲,所以,本实用新型实施例能避免通过对晶圆203的边缘进行支撑来载片,能使晶圆203背面均匀受力,防止晶圆203产生翘曲,适用于对减薄晶圆203进行载片。

74.本实用新型实施例的托盘201还进行了镂空处理,托盘201的镂空结构能在片架内形成空气流通通道,以保证片架内温度均匀,这特别适用于晶圆203减薄后需要进行热处理的情形,避免晶圆203受热不均并避免由受热不均而产生的不利影响。

75.本实用新型实施例特别适用于对太鼓减薄后且支撑环切除后的晶圆203进行载片,方便晶圆203进行后续工艺,如进行cp测试、打点墨水以及打点墨水后的烘烤。

76.以上通过具体实施例对本实用新型进行了详细的说明,但这些并非构成对本实用新型的限制。在不脱离本实用新型原理的情况下,本领域的技术人员还可做出许多变形和改进,这些也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1