一种带DCS控制的自动切换控制柜的制作方法

一种带dcs控制的自动切换控制柜

技术领域

1.本实用新型涉及电动机启动控制领域。

背景技术:

2.由于大功率三相异步电动机(75kw以上)全压直接起动时有最大的转差率,因此启动电流也最大(类似于电机转动中轴被卡死),启动电流与额定电流约为6

‑

8倍,过大的起动电流将造成电机过热,影响电机寿命,同时电机绕组在电动力的作用下,会发生变形,可能造成短路而烧坏电机,而且还会造成电网电压显著下降,还会对动力变压器产生一定的冲击,而影响同一电网上其它负载的正常工作。所以大功率电机要采取降压启动以或限制起动电流。

3.大功率电机启动多半会采取自耦降压启动的方式和软启动的方式,其中,

4.自耦降压启动中,自耦变压器降压起动的主要缺点是在开关切换的过程中电动机有短时断电的情况,这会造成大电流冲击和转矩突变,因此不适合频繁起动,且自耦降压启动过程可实现小电流启动,但小电流启动时伴随着转矩跟随减小。

5.软起动器启动中,软起动器启动的主要缺陷是不能长时间用于起动转矩要求很高的电动机驱动装置上。这种局限性主要是由软起动器的工作特性决定的:软起动器是将自身电压斜坡式抬升至最大值来从而来完成起动的过程,由于转矩与电压平方成正比,导致连接电动机不能从一开始就达到最大转矩,且软起动器启动过程可实现小电流启动,但小电流启动时伴随着转矩跟随减小,因此,软起动器更适合于轻载电动机,不适用于重载起动的大型电动机。

6.因此,如何实现小启动电流和大启动转矩同时兼具的问题,亟需解决。

技术实现要素:

7.本实用新型目的是为了解决实现小启动电流和大启动转矩同时兼具的问题,提供了一种带dcs控制的自动切换控制柜。

8.一种带dcs控制的自动切换控制柜,控制柜包括主回路和控制回路;

9.主回路包括三相断路器dk、主交流接触器kmz、副交流接触器km、运行补偿电容器cx和启动补偿电容器ck;

10.自励三相异步电动机通过主交流接触器kmz常开主触点和三相断路器dk连接动力电源;

11.副交流接触器km常开主触点与启动补偿电容器ck串联后,并联在自励三相异步电动机的输入侧三相绕组两端和运行补偿电容器cx两端;

12.通过dcs控制系统对控制回路进行控制,从而实现控制回路对主回路中接入的自励三相异步电动机的启动和停止进行控制。

13.优选的是,控制回路包括电动保护器bj、中间继电器ka1、ka2、ka4和ka5、时间继电器kt1至kt3、中间继电器k0、控制按钮盒as、停止按钮sb0和启动按钮sb3;控制按钮盒as包

括停止按钮sb1、启动按钮sb2和转换开关zk;

14.控制回路并联在三相断路器dk与主交流接触器kmz常开主触点之间的一根火线w1和零线n之间;

15.中间继电器ka1线圈的一端与三相断路器dk与主交流接触器kmz常开主触点之间的一根火线w1连接,中间继电器ka1线圈的另一端接零线n;

16.中间继电器ka1常开触点ka1

‑

1、按钮sb0、按钮sb1、转换开关zk的第一对触点、启动按钮sb2和中间继电器ka2线圈依次串联在火线u1和零线n之间,启动按钮sb3和中间继电器ka2常开触点ka2

‑

1均并联在启动按钮sb2两端;

17.转换开关zk的第一对触点和第二对触点的第一端连接在一起,转换开关zk的第一对触点的第一端还与中间继电器ka2常开触点ka2

‑

2的一端连接;中间继电器k0常开触点、中间继电器ka5常开触点和主交流接触器kmz线圈依次串联后,该串联支路的首尾分别连接在转换开关zk的第二对触点的第二端和零线n上;中间继电器k0线圈串联在dcs控制系统的驱动功能回路中;中间继电器ka5常开触点与中间继电器k0常开触点连接的那端同时与中间继电器k0常开触点的一端、中间继电器ka2常开触点ka2

‑

1的一端和启动按钮sb2的一端和启动按钮sb3的一端连接;

18.主交流接触器kmz常开辅助触点kmz

‑

1与中间继电器ka5常开触点并联连接;主交流接触器kmz常闭辅助触点kmz

‑

2的两端分别连接在转换开关zk的第二对触点的第二端和零线n上;

19.时间继电器kt1常闭触点、时间继电器kt2常闭触点和中间继电器ka4线圈依次串联连接,且串联后支路的首尾分别连接在中间继电器ka2常开触点ka2

‑

2的另一端和零线n上;

20.副交流接触器km常开辅助触点km

‑

1与时间继电器kt3线圈依次串联后并联在中间继电器ka4线圈两端;时间继电器kt3常开触点与中间继电器ka5线圈依次串联后并联在中间继电器ka4线圈两端;

21.中间继电器ka4常开触点与副交流接触器km线圈依次串联连接,且串联后支路的首尾分别连接在中间继电器ka2常开触点ka2

‑

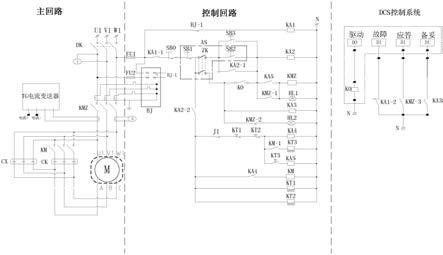

2的另一端和零线n上;

22.时间继电器kt1线圈和时间继电器kt2线圈的两端均分别连接在中间继电器ka2常开触点ka2

‑

2的另一端和零线n上;

23.中间继电器ka1常闭触点ka1

‑

2串联在dcs控制系统的故障功能回路中;

24.主交流接触器kmz常开辅助触点kmz

‑

3串联在dcs控制系统的应答功能回路中。

25.优选的是,控制电路还包括电动保护器bj;

26.三相断路器dk与主交流接触器kmz常开主触点之间的两根火线u1和w1分别与电动保护器bj的两个电源输入端连接;

27.电动保护器bj通过3个电流互感器分别采集三根火线u1、v1和w1上的电流,并发送给电动保护器bj;

28.电动保护器bj上的常闭触点bj

‑

1两端分别与火线u1和中间继电器ka1线圈的一端连接。

29.优选的是,控制柜还包括tg电流变送器和一个电流互感器,该电流互感器用于采集自励三相异步电动机与主交流接触器kmz常开主触点之间火线u1的电流,并将采集的电

流发送至tg电流变送器,tg电流变送器用于对接收的电流进行幅值转化后供外部电路使用。

30.优选的是,控制柜还包括运行指示灯hl1和停止指示灯hl2;

31.运行指示灯hl1串联在主交流接触器kmz常开辅助触点kmz

‑

1的供电回路中,且运行指示灯hl1并联在主交流接触器kmz线圈两端;

32.停止指示灯hl2串联在主交流接触器kmz常闭辅助触点kmz

‑

2的供电回路中。

33.优选的是,控制柜还包括熔断器fu1和fu2;

34.熔断器fu1连接在三相断路器dk与主交流接触器kmz常开主触点之间的一根火线w1与电动保护器bj的一个电源输入端之间;

35.熔断器fu2连接在三相断路器dk与主交流接触器kmz常开主触点之间的一根火线u1与电动保护器bj的另一个电源输入端之间。

36.优选的是,控制柜还包括转速传感器和电机转速表;

37.转速传感器用于采集自励三相异步电动机的转速,转速传感器的数据输出端与电机转速表的数据输入端连接,电机转速表的常闭触点j1设置在时间继电器kt1常闭触点所在串联支路中。

38.优选的是,控制柜还包括一个电压表和一个电流表;

39.电压表用于采集三相断路器dk与主交流接触器kmz常开主触点之间的两根火线u1和v1之间的相电压;

40.电流表通过一个电流互感器采集动力电源的任一根火线上的电流。

41.优选的是,控制柜还包括中间继电器ka3;

42.中间继电器ka3的线圈连接在转换开关zk的第二对触点的第二端和零线n之间;

43.中间继电器ka3的常开触点串联在dcs控制系统的备妥功能回路中。

44.本实用新型带来的有益效果为:一种带dcs控制的自动切换控制柜配套自励三相异步电动机启动使用,可以将启动电流降至软启动器同样的启动电流,电动机启动电流由原来的额定电流6

‑

8倍降低至额定电流3

‑

4倍,减少了电动机启动电流大对电网的冲击,而启动转矩增加到2.6倍以上,启动时间缩短为3

‑

5秒左右,特别适用于重载起动。

45.当自励三相异步电动机启动达到75%的额定转速后,启动补偿电容器ck自动切断,运行补偿电容器cx保持运行,自身得以无功补偿,使其在不变更无功补偿容量的情况下,由满载到轻载的全过程运行中,其功率因数都能保持最佳的理想化水平;此外,还能避免异步电动机和电网开断后的自激等,进一步优化电动机性能,提高了运行效率。其安全可靠、结构简单,接线、维修方便,耐低温、耐震、使用寿命长。运行补偿电容器cx和启动补偿电容器ck的参数与电机最佳起动补偿和无功补偿需求相匹配,凸显高效率、高功率因数、高起动转矩“三高”特性。使自励三相异步电动机得以高效运转。

附图说明

46.图1是本实用新型所述一种带dcs控制的自动切换控制柜的原理示意图。

具体实施方式

47.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

48.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

49.参见图1说明本实施方式,本实施方式所述的一种带dcs控制的自动切换控制柜,控制柜包括主回路和控制回路;

50.主回路包括三相断路器dk、主交流接触器kmz、副交流接触器km、运行补偿电容器cx和启动补偿电容器ck;

51.自励三相异步电动机通过主交流接触器kmz常开主触点和三相断路器dk连接动力电源;

52.副交流接触器km常开主触点与启动补偿电容器ck串联后,并联在自励三相异步电动机的输入侧三相绕组两端和运行补偿电容器cx两端;

53.通过dcs控制系统对控制回路进行控制,从而实现控制回路对主回路中接入的自励三相异步电动机的启动和停止进行控制。

54.本实施方式在具体应用时,该控制柜在启动电动机前,先将运行补偿电容器cx和启动补偿电容器ck接入到电动机三相绕组中,然后在启动电动机运行,当电动机运行转数达到75%额定转数时,启动补偿电容器ck断开,运行补偿电容器cx继续串接在电动机绕组运行,提供无功励磁电流,电动机自身得以无功补偿,使其在不变更无功补偿容量的情况下,由满载到轻载的全过程运行中,其功率因数都能保持最佳的理想化水平。此外,还能避免异步电动机和电网开断后的自激等,进一步优化电动机性能,提高了运行效率。其安全可靠、结构简单,接线、维修方便,耐低温、耐震、使用寿命长。运行补偿电容器cx和启动补偿电容器ck的参数与电机最佳起动补偿和无功补偿需求相匹配,凸显高效率、高功率因数、高起动转矩“三高”特性。使自励三相异步电动机得以高效运转。

55.本实施方式所述的一种带dcs控制的自动切换控制柜具体应用时,一种带dcs控制的自动切换控制柜配套自励三相异步电动机启动使用,可以将启动电流降至软启动器同样的启动电流,电动机启动电流由原来的额定电流6

‑

8倍降低至额定电流3

‑

4倍,减少了电动机启动电流大对电网的冲击,而启动转矩增加到2.6倍以上,启动时间缩短为3

‑

5秒左右,特别适用于重载起动。

56.进一步的,具体参见图1,控制回路包括电动保护器bj、中间继电器ka1、ka2、ka4和ka5、时间继电器kt1至kt3、中间继电器k0、控制按钮盒as、停止按钮sb0和启动按钮sb3;控制按钮盒as包括停止按钮sb1、启动按钮sb2和转换开关zk;

57.控制回路并联在三相断路器dk与主交流接触器kmz常开主触点之间的一根火线w1和零线n之间;

58.中间继电器ka1线圈的一端与三相断路器dk与主交流接触器kmz常开主触点之间的一根火线w1连接,中间继电器ka1线圈的另一端接零线n;

59.中间继电器ka1常开触点ka1

‑

1、按钮sb0、按钮sb1、转换开关zk的第一对触点、启动按钮sb2和中间继电器ka2线圈依次串联在火线u1和零线n之间,启动按钮sb3和中间继电器ka2常开触点ka2

‑

1均并联在启动按钮sb2两端;

60.转换开关zk的第一对触点和第二对触点的第一端连接在一起,转换开关zk的第一对触点的第一端还与中间继电器ka2常开触点ka2

‑

2的一端连接;中间继电器k0常开触点、中间继电器ka5常开触点和主交流接触器kmz线圈依次串联后,该串联支路的首尾分别连接在转换开关zk的第二对触点的第二端和零线n上;中间继电器k0线圈串联在dcs控制系统的驱动功能回路中;中间继电器ka5常开触点与中间继电器k0常开触点连接的那端同时与中间继电器k0常开触点的一端、中间继电器ka2常开触点ka2

‑

1的一端和启动按钮sb2的一端和启动按钮sb3的一端连接;

61.主交流接触器kmz常开辅助触点kmz

‑

1与中间继电器ka5常开触点并联连接;主交流接触器kmz常闭辅助触点kmz

‑

2的两端分别连接在转换开关zk的第二对触点的第二端和零线n上;

62.时间继电器kt1常闭触点、时间继电器kt2常闭触点和中间继电器ka4线圈依次串联连接,且串联后支路的首尾分别连接在中间继电器ka2常开触点ka2

‑

2的另一端和零线n上;

63.副交流接触器km常开辅助触点km

‑

1与时间继电器kt3线圈依次串联后并联在中间继电器ka4线圈两端;时间继电器kt3常开触点与中间继电器ka5线圈依次串联后并联在中间继电器ka4线圈两端;

64.中间继电器ka4常开触点与副交流接触器km线圈依次串联连接,且串联后支路的首尾分别连接在中间继电器ka2常开触点ka2

‑

2的另一端和零线n上;

65.时间继电器kt1线圈和时间继电器kt2线圈的两端均分别连接在中间继电器ka2常开触点ka2

‑

2的另一端和零线n上;

66.中间继电器ka1常闭触点ka1

‑

2串联在dcs控制系统的故障功能回路中;

67.主交流接触器kmz常开辅助触点kmz

‑

3串联在dcs控制系统的应答功能回路中。

68.更进一步的,具体参见图1,控制柜还包括tg电流变送器和一个电流互感器,该电流互感器用于采集自励三相异步电动机与主交流接触器kmz常开主触点之间火线u1的电流,并将采集的电流发送至tg电流变送器,tg电流变送器用于对接收的电流进行幅值转化后供外部电路使用。

69.更进一步的,具体参见图1,控制柜还包括运行指示灯hl1和停止指示灯hl2;

70.运行指示灯hl1串联在主交流接触器kmz常开辅助触点kmz

‑

1的供电回路中,且运行指示灯hl1并联在主交流接触器kmz线圈两端;

71.停止指示灯hl2串联在主交流接触器kmz常闭辅助触点kmz

‑

2的供电回路中。

72.本优选实施方式中,运行指示灯hl1和停止指示灯hl2设置在相应的供电回路中,通过观察指示灯的亮暗,可确定相应供电回路的通断,便于观察电路运行情况。

73.更进一步的,具体参见图1,控制柜还包括熔断器fu1和fu2;

74.熔断器fu1连接在三相断路器dk与主交流接触器kmz常开主触点之间的一根火线w1与电动保护器bj的一个电源输入端之间;

75.熔断器fu2连接在三相断路器dk与主交流接触器kmz常开主触点之间的一根火线u1与电动保护器bj的另一个电源输入端之间。

76.本优选实施方式中,熔断器fu1和fu2可对电动保护器bj的供电电流进行保护。

77.更进一步的,具体参见图1,控制柜还包括转速传感器和电机转速表;

78.转速传感器用于采集自励三相异步电动机的转速,转速传感器的数据输出端与电机转速表的数据输入端连接,电机转速表的常闭触点j1设置在时间继电器kt1常闭触点所在串联支路中。

79.更进一步的,具体参见图1,控制柜还包括一个电压表和一个电流表;

80.电压表用于采集三相断路器dk与主交流接触器kmz常开主触点之间的两根火线u1和v1之间的相电压;

81.电流表通过一个电流互感器采集动力电源的任一根火线上的电流。

82.本优选实施方式中,可通过电压表和电流表对相应火线上的电压和电流进行监控。

83.更进一步的,具体参见图1,控制柜还包括中间继电器ka3;

84.中间继电器ka3的线圈连接在转换开关zk的第二对触点的第二端和零线n之间;

85.中间继电器ka3的常开触点串联在dcs控制系统的备妥功能回路中。

86.原理分析:

87.起动:可以通过dcs控制系统控制起动、远程按钮起动或控制按钮盒as现场起动;

88.三相断路器dk合闸,控制回路得电,电动保护器bj得电,中间继电器ka1线圈得电,中间继电器ka1的常开触点ka1

‑

1闭合,转换开关zk的的第一对触点闭合,第二对触点打开的情况下,该支路已为起动做好准备,dcs故障指示中间继电器ka1常闭触点ka1

‑

2打开,在转换开关zk第二对触点闭合,第一对触点打开的情况下,中间继电器ka3线圈得电,中间继电器ka3的常开触点闭合,为dcs控制系统给出备妥信号,然后按下sb2、按下sb3或dcs控制系统给出起动信号,中间继电器k0线圈得电,k0常开触点闭合,中间继电器ka2线圈得电,中间继电器ka2常开触点ka2

‑

1闭合,实现启动自锁,中间继电器ka2常开触点ka2

‑

2闭合,时间继电器kt1、kt2得电开始计时,中间继电器ka4线圈得电,中间继电器ka4常开点闭合,副交流接触器km接线圈得电,副交流接触器km常开主触点闭合,启动补偿电容器ck投入。副交流接触器km常开辅助触点闭合,时间继电器kt3得电计时,kt3常开触点延时2秒闭合,中间继电器ka5线圈得电,ka5常开触点闭合,主交流接触器kmz线圈得电,主交流接触器kmz常开主触点闭合,电机启动运行,同时主交流接触器kmz常开辅助触点kmz

‑

1闭合自锁。kt1、kt2的常开触点延时8秒后打开,中间继电器ka4线圈失电,ka4常开触点打开,副交流接触器km线圈失电,副交流接触器km常开主触点打开,启动补偿电容器ck断开。

89.当电机达到75%额定转速时,安装在电机轴端传感器感应到信号,电机转速表的常闭触点j1打开,同样可以切断启动补偿电容器ck。

90.停止:

91.按下sbs、sb1或dcs控制系统给出停机信号,中间继电器k0常开触点打开,kmz线圈失电,电机停止运行。

92.虽然在本文中参照了特定的实施方式来描述本实用新型,但是应该理解的是,这些实施例仅仅是本实用新型的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本实用新型的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1