一种PCB铝基板孔内金属层与非金属层同步金属化的方法与流程

一种pcb铝基板孔内金属层与非金属层同步金属化的方法

技术领域

1.本发明涉及印制线路板领域,具体地,涉及一种pcb铝基板孔内金属层与非金属层同步金属化的方法。

背景技术:

2.pcb线路板又称印刷电路板,是电子元器件电气连接的提供者。印制电路板从单层板发展到双面板、多层板和挠性板,并不断地向高精度、高密度和高可靠性方向发展,不断缩小体积、减少成本、提高性能,使得印制电路板在未来电子产品的发展过程中,仍然保持强大的生命力。随着电子产品向轻、薄、小、高密度、多功能化发展,印制板上元件组装密度和集成度越来越高,使用功率消耗越来越大,对pcb基板的散热性要求越来越迫切,如果pcb基板的散热性不好,就会导致电路板上元器件过热而影响整机性能。

3.铝基板作为一种独特的金属基覆铜板,具有良好的导热性、电气绝缘性、高耐压性、耐弯曲加工性和耐机械加工性等,被广泛用于航空电子、汽车、通讯、医疗、音响等行业。但铝元素是较活泼的金属元素之一,标准电极电位低,在空气中易氧化生成疏松状氧化膜,抗腐蚀性能差,硬度低,耐磨性差。在pcb铝基板加工过程中,由于金属铝的活性较大,若直接沉铜,沉铜液为强碱性溶液,会与铝基材发生反应,导致无法沉铜成功。在我们的研究工作中,发明专利cn109898115a的技术方案已经成功解决了上述问题,可以选择化学镀镍对铝合金进行金属化,然后再进行沉铜。

4.然而,由于pcb铝基板的结构是:环氧树脂-铝合金-环氧树脂,这样铝基板孔内就会同时存在环氧树脂层和铝合金层,即非金属层与金属层。常规铝合金金属化处理采用的是浸锌法,利用锌层与化学镀镍液中的镍离子发生置换,从而进行化学镀镍,得到镀镍层,但是该方法在树脂上无法实现化学反应,故而在树脂上无法完成金属化,即不能实现金属层和非金属层同步金属化。发明专利cn109898115a采用的是离子钯活化液对基材进行活化处理,可以很好的解决铝合金层的金属化问题,但是对于环氧树脂的非金属层,在活化时,因其无法吸附离子钯活化液,故而无法实现化学镀镍,因此,无法做到pcb铝基板孔内金属层与非金属层的同步金属化,这就会对孔壁后续镀层的结合力产生严重影响。

5.对于常规pcb基板而言,如fr-4覆铜板,其孔金属化工艺是:除油

→

孔壁调整

→

粗化

→

预浸

→

胶体钯活化

→

解胶

→

化学沉铜,但该工艺不适合用于pcb铝基板孔金属化,主要原因有:胶体钯活化是在酸性环境中进行的,当pcb铝基板放入活化液中,孔内的非金属层(环氧树脂)表面可以吸附钯胶体,但是金属层(铝合金)的标准电极电位低,在酸性中极易发生反应,这样就会导致得到的钯层疏松,从而在后续的金属化过程中会影响镀层性能;其次,在胶体钯活化后,还需要进行解胶处理,若解胶不完全,则具有催化活性的钯层不会裸露出来,从而导致漏镀现象,并且解胶液一般为酸或碱,这也会对铝层造成腐蚀,从而对后续金属化镀层结合力造成影响;最后,该工艺工序繁琐,且大部分步骤都是在强酸或碱性环境下反应,对铝合金层造成过度的蚀刻,使铝层出现不平整的情况,进而导致后续镀层的不平整问题,不利于大规模生产。

6.综上所述,至今还没有一种实现pcb铝基板孔金属化的方法,常规基板的孔金属化工艺存在诸多缺点,且工艺繁琐,无法满足现如今的企业要求。因此,研究开发出适用于工业大规模生产、工艺简单、环保型等要求的pcb铝基板孔内金属层与非金属层同步金属化技术成为本领域研究重点。

技术实现要素:

7.为了克服现有技术中存在的工艺繁琐、漏镀、镀层不平整,以及孔内金属层与非金属层无法同步金属化等缺点与不足,本发明提供一种pcb铝基板孔内金属层与非金属层同步金属化的方法。

8.一种pcb铝基板孔内金属层与非金属层同步金属化的方法,所述方法包括如下步骤:

9.s1:将铝基板置于碱性除油液中,对铝基板的孔内进行除油处理,去除孔内金属层表面氧化膜;

10.s2:将经过步骤s1处理后的铝基板放入碱蚀刻液中进行蚀刻;

11.s3:将经过步骤s2处理后的铝基板放入硅烷液中进行硅烷化;

12.s4:对经过步骤s3处理后的铝基板放入烘箱中进行烘烤固化;

13.s5:将经过步骤s4处理后的铝基板放入活化液中进行活化;

14.s6:将经过步骤s5处理后的铝基板放入镀镍液中进行金属化,得到镀镍产品;

15.所述硅烷液包括质量比为1~5:0.1~10:0.1~1的硅烷偶联剂、稳定剂和促进剂。

16.在本发明中,上述各个步骤之间先将处理过的铝基板用去离子水冲洗干净,再进行下一个步骤,避免对下一步骤溶液污染。

17.可选的,所述促进剂为氢氧化钠、氢氧化钾、氨水、醋酸钠、碳酸钠和碳酸氢钠中的一种或多种。

18.可选的,所述稳定剂为醇类和/或表面活性剂,所述稳定剂的浓度为1~100ml/l。

19.可选的,所述醇类为甲醇、乙醇和丙醇中的一种或多种;所述表面活性剂为聚乙二醇、辛基酚聚氧乙烯醚和十二烷基硫酸钠中的一种或多种。

20.可选的,所述硅烷液的温度为0~70℃,硅烷化的时间为10~120s,有利于提高硅烷化的效果。

21.可选的,所述碱性除油液包括磷酸钠、碳酸钠和氢氧化钠,所述磷酸钠的浓度为10~50g/l,所述碳酸钠的浓度为10~50g/l,所述氢氧化钠的浓度为5~10g/l,碱性除油液去除铝基板表面和孔内的油污,有利于提高后续形成的镀层结合力。

22.可选的,所述碱蚀刻液为氢氧化钠或氢氧化钾中的一种或两种,所述碱蚀刻液浓度为10~100g/l,蚀刻有利于提高后续镀镍的效果,确保镀层的质量。

23.可选的,所述活化液包括氯化钯、盐酸和氯化铵,氯化钯的浓度为30~500ppm,盐酸的浓度为1~100ml/l,氯化铵的浓度为10~1000ppm,活化有利于提高后续镀镍的效果,提高电镀效率。

24.可选的,所述碱性除油液的温度为30~80℃,所述除油处理的时间为3~6min;所述碱蚀刻液的温度为20~80℃,所述蚀刻时间为10~100s;所述活化液的温度为20~50℃,活化时间为30~120s;所述化学镀镍液的温度为70~90℃,镀镍时间为5~15min;所述烘烤

固化温度为50~120℃,所述烘烤固化时间为1~5min。

25.可选的,所述镀镍液包括以下组分:质量比为(15~30):(20~30):(5~15):(10~20):(5~10):(6~12):(5~10)的镍盐、次亚磷酸钠、乙酸钠、柠檬酸类化合物、苹果酸、乳酸和丁二酸钠

26.与现有技术相比,本发明具有以下有益效果:

27.1.本发明采用硅烷化处理再进行活化,铝基板孔内金属层与非金属层在镀镍液中形成活性中心,该活性中心与两者表面吸附能力强,可以很好的避免漏镀的问题,并且能大大提高化学镀镍和活化的效率,且启镀很快,镀层均匀致密;

28.2.铝合金上金属化的常规方法为浸锌法,其无法实现在树脂上金属化,而常规基板的孔金属化方法又会导致孔内铝层的严重腐蚀,影响后续镀层的结合力,与之相比较,本方法的工艺简单,无需胶体钯活化和解胶工序,降低了生产成本,可以很好的实现pcb铝基板孔内金层属与非金属层的同步金属化,获得的镀层与孔壁结合力良好。

29.3.本方法对pcb铝基板的铝合金层的腐蚀性较小,从而保证金属化镀层的平整性较好。

附图说明

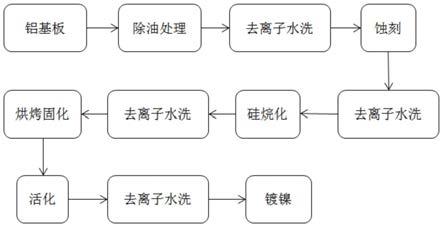

30.图1为本发明提供的pcb铝基板孔内金属层与非金属层同步金属化方法的工艺流程图;

具体实施方式

31.下面结合具体实施例进一步说明本发明的内容,但不应理解为对本发明保护内容的限制。

32.为了更好的体现pcb铝基板孔内金属层与非金属层的同步金属化,以下实施例1~5采用铝合金层和环氧树脂层分别代表铝基板孔内的金属层与非金属层结构,其工艺流程图如附图1所示。

33.实施例1

34.配置以下溶液:

35.1.碱性除油液的配制,碱性除油液包括以下组分:将氢氧化钠10g、碳酸钠20g和磷酸钠10g水溶后,混合搅拌均匀,制备成1升的碱性除油液。

36.2.碱蚀刻液的配制:称取50g氢氧化钠,加入到500ml去离子水中,边加入边搅拌,全部加入后搅拌均匀,最后加入去离子水定容至1l,得到碱蚀刻液。

37.3.硅烷液的配制,硅烷液包括以下组分:质量比为1~5:0.1~10:0.1~1的硅烷偶联剂、稳定剂和促进剂,稳定剂为醇类或/和表面活性剂,稳定剂的浓度为1~100ml/l。本实施例中,硅烷偶联剂的浓度为30ml/l,稳定剂为50ml/l的乙醇,促进剂为2ml/l的氨水。

38.4.活化液的配制,活化液包括30~50ppm的氯化钯、1~100ml/l的盐酸和10~1000ppm的氯化铵,本实施例中将50mg氯化钯、1ml盐酸(37%浓度)和10mg氯化铵,水溶后混合均匀制备成1升的活化液。

39.5.镀镍液的配制,镀镍液包括质量比为(15~30):(20~30):(5~15):(10~20):(5~10):(6~12):(5~10)的镍盐、次亚磷酸钠、乙酸钠、柠檬酸类化合物、苹果酸、乳酸和

丁二酸钠;镍盐为硫酸镍、氯化镍、次亚磷酸镍或硝酸镍中的一种或者多种;柠檬酸类化合物为柠檬酸或/和柠檬酸的钠盐。本实施例中采用20g/l硫酸镍、20g/l次亚磷酸钠、5g/l无水乙酸钠、6ml/l乳酸、10g/l柠檬酸钠、5g/l苹果酸和5g/l丁二酸钠。

40.本实施例中,本发明的方法依次包括以下步骤:

41.(1)将铝基板置于碱性除油液中,即将金属层和非金属层同时置于碱性除油液中,对铝基板的孔内进行除油处理,去除孔内金属层表面氧化膜,进行除油处理的时间为5min,碱性除油液的温度为50℃,之后用去离子水进行充分的水洗;

42.(2)将除油后的铝基板放入碱蚀刻液中进行蚀刻,蚀刻时间为30s,蚀刻液的温度为50℃,之后用去离子水进行充分水洗;

43.(3)将铝基板放入硅烷液中进行硅烷化,硅烷化的时间为60s,硅烷液的温度为50℃,之后用去离子水进行充分水洗;

44.(4)将硅烷化后的铝基板放入烘箱中进行烘烤固化,烘烤固化时间为2min,烘烤固化的温度为80℃,之后用去离子水进行充分水洗;

45.(5)将烘烤固化后的铝基板放入活化液中进行活化,活化时间为60s,活化液的温度为25℃,之后用去离子水进行充分的水洗;

46.(6)将活化后的铝基板放入镀镍液中进行金属化,镀镍的反应时间为10min,镀镍液的温度为80℃,得到镀镍产品,实现金属层和非金属层的同步金属化。

47.实施例2

48.配置以下溶液:

49.1.碱性除油液的配制,将氢氧化钠20g、碳酸钠20g和磷酸钠8g,水溶后混合搅拌均匀,制备成1升碱性除油液。

50.2.碱蚀刻液的配制:称取40g氢氧化钠,加入到500ml去离子水中,边加入边搅拌,全部加入后搅拌均匀,最后加入去离子水定容至1l,得到碱蚀刻液。

51.3.硅烷液的配制,硅烷液包括以下组分:质量比为1~5:0.1~10:0.1~1的硅烷偶联剂、稳定剂和促进剂,稳定剂为醇类或/和表面活性剂,稳定剂的浓度为1~100ml/l。本实施例中,硅烷偶联剂的浓度为20ml/l,稳定剂为40ml/l的乙醇和1ml/l的辛基酚聚氧乙烯醚(op-10),促进剂为0.2g/l的氢氧化钠。

52.4.活化液的配制,活化液包括30~50ppm的氯化钯、1~100ml/l的盐酸和10~1000ppm的氯化铵,本实施例中将40mg氯化钯、1ml盐酸(37%浓度)和10mg氯化铵,水溶后混合均匀制备成1升活化液。

53.5.镀镍液的配制,镀镍液包括质量比为(15~30):(20~30):(5~15):(10~20):(5~10):(6~12):(5~10)的镍盐、次亚磷酸钠、乙酸钠、柠檬酸类化合物、苹果酸、乳酸和丁二酸钠,镍盐为硫酸镍、氯化镍、次亚磷酸镍或硝酸镍中的一种或者多种;柠檬酸类化合物为柠檬酸或/和柠檬酸的钠盐。本实施例中采用25g/l硫酸镍、25g/l次亚磷酸钠、7g/l无水乙酸钠、8ml/l乳酸、12g/l柠檬酸钠、5g/l苹果酸和7g/l丁二酸钠。

54.本实施例中,本发明的方法依次包括以下步骤:

55.(1)将铝基板置于碱性除油液中,即将金属层和非金属层同时置于碱性除油液中,对铝基板的孔内进行除油处理,去除孔内金属层表面氧化膜,进行除油处理的时间为3min,碱性除油液的温度为60℃,之后用去离子水进行充分的水洗;

56.(2)将除油后的铝基板放入碱蚀刻液中进行蚀刻,蚀刻时间为60s,蚀刻液的温度为60℃,之后用去离子水进行充分水洗;

57.(3)将铝基板放入硅烷液中进行硅烷化,硅烷化的时间为90s,硅烷液的温度为60℃,之后用去离子水进行充分水洗;

58.(4)将硅烷化后的铝基板放入烘箱中进行烘烤固化,烘烤固化时间为5min,烘烤固化的温度为100℃,之后用去离子水进行充分水洗;

59.(5)将烘烤固化后的铝基板放入活化液中进行活化,活化时间为60s,活化液的温度为25℃,之后用去离子水进行充分的水洗;

60.(6)将活化后的铝基板放入镀镍液中进行金属化,镀镍的反应时间为10min,镀镍液的温度为80℃,得到镀镍产品,实现金属层和非金属层的同步金属化。

61.实施例3

62.配置以下溶液:

63.1.碱性除油液的配制,碱性除油液包括以下组分:氢氧化钠、碳酸钠和磷酸钠,将氢氧化钠15g、碳酸钠15g和磷酸钠5g水溶后混合搅拌均匀,制备成1升的碱性除油液。

64.2.碱蚀刻液的配制:称取30g氢氧化钠,加入到500ml去离子水中,边加入边搅拌,全部加入后搅拌均匀,最后加入去离子水定容至1l,得到碱蚀刻液。

65.3.硅烷液的配制,硅烷液包括以下组分:质量比为1~5:0.1~10:0.1~1的硅烷偶联剂、稳定剂和促进剂,稳定剂为醇类或/和表面活性剂,稳定剂的浓度为1~100ml/l。本实施例中,硅烷偶联剂的浓度为30ml/l,表面活性剂为10ml/l的聚乙二醇,促进剂为0.1g/l的氢氧化钠。

66.4.活化液的配制,活化液包括30~50ppm的氯化钯、1~100ml/l的盐酸和10~1000ppm的氯化铵,本实施例中将50mg氯化钯、1ml盐酸(37%浓度)和20mg氯化铵,水溶后混合均匀制备成1升活化液。

67.5.镀镍液的配制,镀镍液包括质量比为(15~30):(20~30):(5~15):(10~20):(5~10):(6~12):(5~10)的镍盐、次亚磷酸钠、乙酸钠、柠檬酸类化合物、苹果酸、乳酸和丁二酸钠,镍盐为硫酸镍、氯化镍、次亚磷酸镍或硝酸镍中的一种或者多种;柠檬酸类化合物为柠檬酸或/和柠檬酸的钠盐。本实施例中采用20g/l硫酸镍、25g/l次亚磷酸钠、5g/l无水乙酸钠、8ml/l乳酸、10g/l柠檬酸钠、5g/l苹果酸和5g/l丁二酸钠。

68.本实施例中,本发明的方法依次包括以下步骤:

69.(1)将铝基板置于碱性除油液中,即将金属层和非金属层同时置于碱性除油液中,对铝基板的孔内进行除油处理,去除孔内金属层表面氧化膜,进行除油处理的时间为5min,碱性除油液的温度为70℃,之后用去离子水进行充分的水洗;

70.(2)将除油后的铝基板放入碱蚀刻液中进行蚀刻,蚀刻时间为20s,蚀刻液的温度为50℃,之后用去离子水进行充分水洗;

71.(3)将铝基板放入硅烷液中进行硅烷化,硅烷化的时间为120s,硅烷液的温度为50℃,之后用去离子水进行充分水洗;

72.(4)将硅烷化后的铝基板放入烘箱中进行烘烤固化,烘烤固化时间为2min,烘烤固化的温度为100℃,之后用去离子水进行充分水洗;

73.(5)将烘烤固化后的铝基板放入活化液中进行活化,活化时间为30s,活化液的温

度为25℃,之后用去离子水进行充分的水洗;

74.(6)将活化后的铝基板放入镀镍液中进行金属化,镀镍的反应时间为15min,镀镍液的温度为80℃,得到镀镍产品,实现金属层和非金属层的同步金属化。

75.实施例4

76.配置以下溶液:

77.1.碱性除油液的配制,碱性除油液包括以下组分:氢氧化钠、碳酸钠和磷酸钠,将氢氧化钠50g、碳酸钠10g和磷酸钠5g水溶后混合搅拌均匀,制备成1升碱性除油液。

78.2.碱蚀刻液的配制:称取30g氢氧化钠和10g氢氧化钾,加入到500ml去离子水中,边加入边搅拌,全部加入后搅拌均匀,最后加入去离子水定容至1l,得到碱蚀刻液。

79.3.硅烷液的配制,硅烷液包括以下组分:质量比为1~5:0.1~10:0.1~1的硅烷偶联剂、稳定剂和促进剂,稳定剂为醇类或/和表面活性剂,稳定剂的浓度为1~100ml/l。本实施例中,硅烷偶联剂的浓度为30ml/l,稳定剂为20ml/l的甲醇和20ml/l的丙醇,促进剂为8g/l碳酸钠和10g/l碳酸氢钠。

80.4.活化液的配制,活化液包括30~50ppm的氯化钯、1~100ml/l的盐酸和10~1000ppm的氯化铵,本实施例中将50mg氯化钯、1ml盐酸(37%浓度)和20mg氯化铵,水溶后,混合均匀制备成1升活化液。

81.5.镀镍液的配制,镀镍液包括质量比为(15~30):(20~30):(5~15):(10~20):(5~10):(6~12):(5~10)的镍盐、次亚磷酸钠、乙酸钠、柠檬酸类化合物、苹果酸、乳酸和丁二酸钠;镍盐为硫酸镍、氯化镍、次亚磷酸镍或硝酸镍中的一种或者多种;柠檬酸类化合物为柠檬酸或/和柠檬酸的钠盐。本实施例中采用20g/l硫酸镍、25g/l次亚磷酸钠、5g/l无水乙酸钠、8ml/l乳酸、10g/l柠檬酸钠、5g/l苹果酸和5g/l丁二酸钠。

82.本实施例中,本发明的方法依次包括以下步骤:

83.(1)将铝基板置于碱性除油液中,即将金属层和非金属层同时置于碱性除油液中,对铝基板的孔内进行除油处理,去除孔内金属层表面氧化膜,进行除油处理的时间为6min,碱性除油液的温度为30℃,之后用去离子水进行充分的水洗;

84.(2)将除油后的铝基板放入碱蚀刻液中进行蚀刻,蚀刻时间为10s,蚀刻液的温度为80℃,之后用去离子水进行充分水洗;

85.(3)将铝基板放入硅烷液中进行硅烷化,硅烷化的时间为10s,硅烷液的温度为70℃,之后用去离子水进行充分水洗;

86.(4)将硅烷化后的铝基板放入烘箱中进行烘烤固化,烘烤固化时间为5min,烘烤固化的温度为50℃,之后用去离子水进行充分水洗;

87.(5)将烘烤固化后的铝基板放入活化液中进行活化,活化时间为100s,活化液的温度为50℃,之后用去离子水进行充分的水洗;

88.(6)将活化后的铝基板放入镀镍液中进行金属化,镀镍的反应时间为12min,镀镍液的温度为70℃,得到镀镍产品,实现金属层和非金属层的同步金属化。

89.实施例5

90.配置以下溶液:

91.1.碱性除油液的配制,碱性除油液包括以下组分:氢氧化钠、碳酸钠和磷酸钠,将氢氧化钠25g、碳酸钠50g和磷酸钠10g,水溶后混合搅拌均匀,制备成1升碱性除油液。

92.2.碱蚀刻液的配制:称取40g氢氧化钾,加入到500ml去离子水中,边加入边搅拌,全部加入后搅拌均匀,最后加入去离子水定容至1l,得到碱蚀刻液。

93.3.硅烷液的配制,硅烷液包括以下组分:质量比为1~5:0.1~10:0.1~1的硅烷偶联剂、稳定剂和促进剂,稳定剂为醇类或/和表面活性剂,稳定剂的浓度为1~100ml/l。在本实施例中,硅烷偶联剂的浓度为25ml/l,稳定剂为30ml/l的十二烷基硫酸钠,促进剂为0.2g/l氢氧化钾和0.3g/l醋酸钠。

94.4.活化液的配制,活化液包括30~50ppm的氯化钯、1~100ml/l的盐酸和10~1000ppm的氯化铵,本实施例中将30mg氯化钯、1ml盐酸(37%浓度)和15mg氯化铵,水溶后,混合均匀制成1升活化液。

95.5.镀镍液的配制,镀镍液包括质量比为(15~30):(20~30):(5~15):(10~20):(5~10):(6~12):(5~10)的镍盐、次亚磷酸钠、乙酸钠、柠檬酸类化合物、苹果酸、乳酸和丁二酸钠;镍盐为硫酸镍、氯化镍、次亚磷酸镍或硝酸镍中的一种或者多种;柠檬酸类化合物为柠檬酸或/和柠檬酸的钠盐。本实施例中采用22g/l硫酸镍、25g/l次亚磷酸钠、6g/l无水乙酸钠、8ml/l乳酸、11g/l柠檬酸钠、5g/l苹果酸和6g/l丁二酸钠。

96.本实施例中,本发明的方法依次包括以下步骤:

97.(1)将铝基板置于碱性除油液中,即将金属层和非金属层同时置于碱性除油液中,对铝基板的孔内进行除油处理,去除孔内金属层表面氧化膜,进行除油处理的时间为4min,碱性除油液的温度为80℃,之后用去离子水进行充分的水洗;

98.(2)将除油后的铝基板放入碱蚀刻液中进行蚀刻,蚀刻时间为100s,蚀刻液的温度为20℃,之后用去离子水进行充分水洗;

99.(3)将铝基板放入硅烷液中进行硅烷化,硅烷化的时间为110s,硅烷液的温度为0℃,之后用去离子水进行充分水洗;

100.(4)将硅烷化后的铝基板放入烘箱中进行烘烤固化,烘烤固化时间为1min,烘烤固化的温度为120℃,之后用去离子水进行充分水洗;

101.(5)将烘烤固化后的铝基板放入活化液中进行活化,活化时间为120s,活化液的温度为20℃,之后用去离子水进行充分的水洗;

102.(6)将活化后的铝基板放入镀镍液中进行金属化,镀镍的反应时间为5min,镀镍液的温度为90℃,得到镀镍产品,实现金属层和非金属层的同步金属化。

103.按照上述实施例1~5的方法得到镀镍产品,通过观察其孔内截面的金相显微镜图,可以发现,孔内树脂层与铝合金层上均设有镀镍层,且镀镍层无脱离破碎现象,这说明孔壁上的镍镀层与铝基板的结合力良好,pcb铝基板孔内金属层与非金属层实现了同步金属化。

104.依照gb-5270-85金属基体上的金属覆盖层(电沉积层和化学沉积层)附着强度试验方法,将上述工艺得到的镀镍产品,经过划痕试验法进行测试三次,以及进行热震试验,试验结果如下表所示:

[0105][0106]

铝基板进行除油处理是为了去除铝基板表面的有机油脂和孔内铝合金层的氧化膜,有机油脂可能是生产、转运过程中附着在铝基板表面的机油,或者是工人的指纹印等残留,有机油脂会影响后续镀层与铝基板的结合力,必须在放入镀镍液前完全除净;表面氧化膜是由于铝具有在空气中易氧化生成疏松状氧化膜的特殊性,导致铝基板抗腐蚀性能差,严重影响镀层的性能。

[0107]

本发明通过对铝基板进行硅烷化处理,在铝基板孔内的金属层和非金属层表面生成一层硅烷膜,再放入活化液中进行活化处理,之后进行化学镀镍,从而实现在孔内金属层和非金属层的同步金属化,得到致密的镀镍层。其主要原理是:硅烷溶液中含有硅烷偶联剂,硅烷偶联剂分子含有两种不同的反应性基团,其化学结构可以用y-r-six3表示,x和y反应特性不同,x是结合在硅原子上的可进行水解反应并生成硅羟基(si-oh)的基团,y为有机官能团,如氨基、环氧基、乙烯基、疏基等,其可以与一些金属离子发生络合,从而使金属离子吸附于表面。当铝合金和环氧树脂放入硅烷液中,由于硅烷液中硅烷偶联剂发生水解和缩合反应生成硅羟基(si-oh),而铝合金和环氧树脂表面含有较多的羟基-oh,溶液中的si-oh与铝基板表面的羟基-oh链接形成氢键,之后,再通过加热烘烤固化,将伴随脱水反应与铝基板形成共价键连接,从而在铝合金和树脂表面形成一层硅烷膜,结合力较好。硅烷偶联剂y-r-six3中的x与铝基板形成了共价键,则外端悬挂着y基团,应用比较广泛的y基团是氨基,氨基又具有容易和一些金属离子络合的能力,金属离子如pd2+,利用这一特点,将硅烷化后的铝合金层和树脂层放入钯活化液中,硅烷膜上的氨基很容易与钯活化液中的pd进行络合,使钯离子附着于铝基板表面,在镀镍液中与还原剂反应生成钯原子,从而形成活性中心,之后催化化学镀镍反应,这样对铝合金的金属层和环氧树脂的非金属层可以实现同步金属化,从而获得镀镍层。

[0108]

本发明提供一种pcb铝基板孔内金属层与非金属层同步金属化方法,采用硅烷化处理再进行活化,可以很好的避免漏镀的问题,并且能大大提高化学镀镍和活化的效率,且启镀很快,镀层均匀致密;本方法工艺简单,降低了生产成本,可以很好的实现pcb铝基板孔内金层层与非金属层的同步金属化,获得的镀层与孔壁结合力良好;本方法对pcb铝基板的铝合金层的腐蚀性较小,从而保证金属化镀层的平整性较好。

[0109]

本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无需也无法对所有的实施方式予以穷举。凡在本发明的

精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1