一种电源转换器的冷却装置及电源转换器的制作方法

[0001]

本发明涉及电源转换器技术领域,尤其涉及一种电源转换器的冷却装置及电源转换器。

背景技术:

[0002]

电源转换器用于将直流电压转换为较低或较高的直流电压,用于广泛。大功率的电源转换器使用中会产生热量,需要进行冷却以延长使用寿命。现有技术中,一种方式是将电源转换器和冷却装置采用独立设置,这种设计方式简单、维修和检测方便,但是占用空间大、重量大、成本也较高。另一种方式是将电源转换器和冷却装置设置为一体结构,然而其结构复杂,零部件数量多,装配工艺复杂,可靠性差,成本较高,且散热性能差。

技术实现要素:

[0003]

本发明的目的在于提供一种电源转换器,提高集成度,简化结构,减小结构体积,降低成本。

[0004]

为达此目的,本发明采用以下技术方案:

[0005]

一种电源转换器,包括:

[0006]

印刷电路板;

[0007]

壳体组件,包括壳体以及设置在壳体上的上盖板和下盖板,壳体上开设有安装腔和连通槽,上盖板与安装腔形成容纳空间,印刷电路板设置在容纳空间内,下盖板与连通槽形成水路通道,水路通道内通入冷却液用于冷却容纳空间内的印刷电路板;

[0008]

接插件,可拆卸安装于壳体上,接插件的一端电连接于电源转换器的外部线束,另一端电连接于印刷电路板。

[0009]

可选地,下盖板焊接连接在壳体上。

[0010]

可选地,壳体上还设置有第一水管和第二水管,第一水管与第二水管分别与连通槽连通设置,第一水管和第二水管中的一个用于水路通道进水,另一个用于水路通道出水,第一水管与第二水管均与壳体一体成型。

[0011]

可选地,连通槽上设置有导流筋以分隔连通槽,导流筋分隔水路通道为分流通道。

[0012]

可选地,连通槽上设置有至少两个导流筋,任意一个分流通道的横截面积为s1,其他分流通道的横截面积为s2,其中,0.8≤s1/s2≤1.2。

[0013]

可选地,印刷电路板上设置有功率器件和控制器件,壳体内设置有挡墙,印刷电路板抵接于挡墙,且挡墙围设于接插件外侧,以使功率器件和控制器件均与接插件隔离。

[0014]

可选地,接插件包括:

[0015]

第一接插头,其设置有第一功率端子,第一功率端子的第一端连接于外部线束;

[0016]

第二接插头,其设置有第二功率端子,第一功率端子的第二端与第二功率端子固定且电性连接,第一功率端子通过第二功率端子电性连接于印刷电路板。

[0017]

可选地,接插件还包括磁环,磁环粘接于第二接插头上。

可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

[0038]

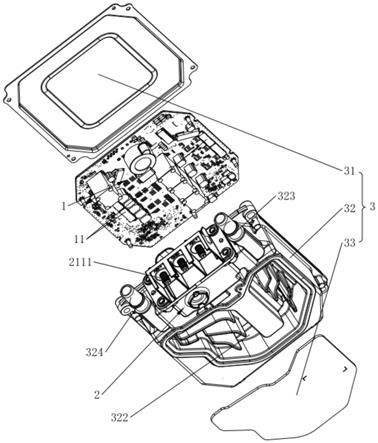

本实施例提供了一种电源转换器,如图1-图8所示,其包括壳体组件3、印刷电路板1和接插件2。具体地,壳体组件3包括壳体32以及设置在壳体32上的上盖板31和下盖板33,壳体32上开设有安装腔325和连通槽322,上盖板31与安装腔325形成容纳空间,印刷电路板1设置在容纳空间内,下盖板33与连通槽322形成水路通道,水路通道内通入冷却液用于冷却容纳空间内的印刷电路板1;接插件2可拆卸安装于壳体32上,接插件2的一端电连接于电源转换器的外部线束,另一端电连接于印刷电路板1。

[0039]

壳体32与下盖板33形成用于冷却的水路通道、壳体32与上盖板31形成容纳空间用于为印刷电路板1提供固定点和安装空间,壳体组件3将水路通道、印刷电路板1和接插件2集成设置,提高了结构集成度,减小了结构体积,简化了结构并降低了成本。为进一步提高电源转换器的可靠性,具体如下:

[0040]

参照现有技术,下盖板33可以采用卡接或螺钉固定等可拆卸连接的方式安装于连通槽322的开口上,下盖板33与连通槽322之间设置有密封圈或金属垫片,以实现下盖板33与连通槽322之间的密封,然而这种连接方式结构复杂,操作不便。为简化结构,提高电源转换器的冷却性能,降低冷却水泄漏风险,可选地,下盖板33焊接连接在壳体32上,连接可靠,降低了水路通道泄漏风险,提高了冷却装置的可靠性,且下盖板33和壳体32焊接连接,工艺简单可靠;具体地,下盖板33和壳体32可以采用同种材质制成,也可以是不同材质制成,本实施例中优选地,下盖板33粘结或焊接于连通槽322的开口上,以实现下盖板33与连通槽322之间的密封组装。具体地,下盖板33和壳体32采用搅拌摩擦焊的方式进行焊接,以便于同种材质或不同种材质的下盖板33和壳体32之间的连接;可选地,下盖板33和壳体32均采用金属材质制成。

[0041]

为进一步简化结构,提高电源转换器的冷却性能,降低冷却水泄漏风险。具体地,如图1和图2所示,壳体32上还设置有第一水管323和第二水管324,第一水管323与第二水管324分别与连通槽322连通设置,第一水管323和第二水管324中的一个用于水路通道进水,另一个用于水路通道出水,以实现冷却液在水路通道内的流通;具体地,电源转换器外部设置有水泵,水泵的水经第一水管323进入连通槽322,经第二水管324排出,连通槽322内形成冷却水路,以提高散热效果。具体地,第一水管323与第二水管324均与壳体32一体成型,简化了结构,减少组装工艺步骤,且降低了连接处的泄漏风险,进一步提高了冷却装置的可靠性。

[0042]

由于水管占用较大空间,当第一水管323和第二水管324设置在壳体32的两侧时,两侧均需占用较大空间,导致空间利用率低。可选地,第一水管323和第二水管324在壳体32的同一侧面上,节省了壳体32另一侧面的空间,提高了空间利用率;第一水管323和第二水管324对称设置,提高了冷却装置的外观性。

[0043]

现有设计中,冷却液在水管内流动时容易出现流动死区,导致冷却效果差。为解决上述问题,本实施例中,如图2和图3所示,连通槽322上设置有导流筋3221以分隔连通槽

322,导流筋3221分隔水路通道为分流通道,冷却液在分流通道内流通,减少了冷却液在水路通道内的流动死区,提高了冷却液流通的顺畅性,进而提高了散热效率。

[0044]

根据流量公式1和伯努利方程2,

[0045]

q=sv=常量

ꢀꢀꢀ

(1)

[0046]

p+(1/2)ρv2+ρgh=c

ꢀꢀꢀ

(2)

[0047]

其中,

[0048]

q为流量,s为截面面积,v为水流速度;

[0049]

p为流体中某点的压强,v为流体该点的流速,ρ为流体密度,g为重力加速度,h为该点所在高度,c是一个常量。

[0050]

根据伯努利方程,各个分流通道内的压力差值越小,则流速差值越小,冷却效果越好;根据流量公式,由于流量是整车冷却系统提供的一个定值,流速差值越小,则各个分流通道的截面面积差值越小,从而推导出各个分流通道的截面面积越接近,则冷却装置的冷却效果越好。

[0051]

可选地,连通槽322上设置有至少两个导流筋3221,任意一个分流通道的横截面积为s1,其他分流通道的横截面积为s2,其中,0.8≤s1/s2≤1.2,使每条分流通道的容积大致相等,在此范围内各个分流通道的压力大致相等,减小了压力损失,降低不同分流通道内的流速差值,提高了散热效率,提高各个分流通道内冷却液流速均匀性,减少了对分流通道壁面的冲击。

[0052]

可选地,导流筋3221为光滑的曲面板或平面板,具体形状可根据水路通道的形状进行设置,使水路通道内的水流沿导流筋3221流动,减少导流筋3221对冷却液流动时产生阻力,提高了流通效果。具体地,导流筋3221与连通槽322的槽壁形状相适应,避免导流筋3221与连通槽322的槽壁之间形成较大夹角而影响冷却液流通。具体地,可通过流体仿真分析来设置导流筋3221,具体地,可在水路通道内给与冷却液一定的流量,当有位置形成涡流时,在涡流位置加导流筋3221;再次给予冷却液一定的流量,当有涡流产生时,调整导流筋3221的数量、扭向或断开导流筋3221的结构;如此反复上述过程,以消除涡流影响。

[0053]

本实施例中,如图2所示,连通槽322内设置有7条导流筋3221,每条分流通道的横截面面积大致相同,流速均匀,提高了冷却效果,且流速均小于5m/s,降低了冲击力;具体地,可根据流体仿真进行计算,根据要求的冷却效率,反推出各个分流通道之间的压力差值,得出预设压力差值,使压力差值小于预设压力差值,即可满足冷却要求;根据压力差值再推出各个分流通道的截面面积之间的关系。优选地,s1=s2,各个分流通道截面面积之差达到最低值,v1=v2,此时,水路通道内各点的压强相等,各个分流通道通过横截面的流速相同,冷却效率最高。

[0054]

可选地,导流筋3221远离连通槽322槽底的一端抵接在下盖板33上,即导流筋3221的高度和下盖板33平齐,提高了分流通道对冷却液的分流效果。可选地,导流筋3221的厚度为2.5mm-3.5mm,避免导流筋3221厚度过大而减小了分流通道的容积,也避免导流筋3221厚度过小而导致结构强度不足,优选地,导流筋3221的厚度为3mm。

[0055]

可选地,导流筋3221垂直于连通槽322的槽底,便于加工成型。本实施例中,导流筋3221与壳体32一体成型,简化了结构,减少组装工艺步骤,进一步提高了结构连接的可靠性。其他实施例中,导流筋3221与壳体32为分体式结构,具体地,导流筋3221可以粘接或者

焊接在壳体32上,导流筋3221也可以通过紧固件可拆卸连接在壳体32上。

[0056]

可选地,印刷电路板1上设置有功率器件和控制器件,壳体32内设置有挡墙321,印刷电路板1安装于壳体32内,印刷电路板1抵接于挡墙321。接插件2与印刷电路板1连接后,工作时产生辐射干扰,挡墙321围设于接插件2外侧,挡墙321的高度高于接插件2连接端口的高度,将功率器件和控制器件与接插件2隔离开,在空间上完全阻隔辐射干扰通过接插件2的连接部位向内或者向外传输,能够很好的起到屏蔽作用,从而提高电磁兼容的辐射骚扰性能。

[0057]

优选地,挡墙321上设置有螺丝孔3211,印刷电路板1上设置有固定孔,螺丝穿设于固定孔并螺纹连接于螺丝孔3211,以使印刷电路板1固定于挡墙321上方。再者,印刷电路板1上的共模噪声,可通过金属材质的螺丝、挡墙321传导至壳体32,更好的消除共模噪声。在其他实施例中,挡墙321的顶面设置有焊接引脚,印刷电路板1上设置有焊接孔,焊接引脚能够穿设于焊接孔,且焊接引脚焊接连接于焊接孔。

[0058]

进一步优选地,挡墙321和壳体32的材质为金属,挡墙321和壳体32通过铸造工艺一体成型。铸造铝材质隔离电磁干扰效果较好,且挡墙321与壳体32之间没有间隙,提高了共模噪声的散出。当然,在其他实施例中,挡墙321和壳体32也可以为分体结构。本实施例优选地,挡墙321和壳体32的材质为铸造铝,节约加工成本,同时满足性能需求。在其他实施例中,还可以为不锈钢、普通冷轧板、铝板、热镀锌钢板、铝合金板和夹层彩钢板等其他金属。

[0059]

可选地,接插件2包括第一接插头21和第二接插头22,其中,第一接插头21设置有第一功率端子211,第一功率端子211的第一端连接于外部线束,第一功率端子211的第一端设置有接线螺柱2111,第一功率端子211的第一端通过接线螺柱2111连接于外部的功率线束。优选地,本实施例中,第一接插头21还包括信号端子212,信号端子212一端连接于外部的信号线束,另一端连接于印刷电路板1,以实现信号传递。第二接插头22设置于印刷电路板1的下方,第二接插头22设置有第二功率端子221,第一功率端子211的第二端与第二功率端子221固定且电性连接,第一功率端子211通过第二功率端子221电性连接于印刷电路板1,以实现电路连接。本实施例中,接插件2为分体结构,减少接插件2内端子的体积,简化模具结构,第一接插头21和第二接插头22分别相较于现有技术的接插件,每个接插头的内部端子体积减小,产品设计简单,简化模具结构;两个独立的接插头,体积较小,铜排上的塑料包裹面积小,不容易开裂产生泄漏。

[0060]

优选地,本实施例中第一功率端子211与第二功率端子221之间焊接连接,其中,焊接的方式为钎焊连接。在其他实施例中,第一功率端子211与第二功率端子221之间通过螺钉连接。上述方式,不仅实现了二者之间固定连接,还实现了二者之间通电连接。

[0061]

本实施例中,第一接插头21包括第一本体213,第一功率端子211和信号端子212设置于第一本体213内,第一本体213为塑料,第一本体213、第一功率端子211和信号端子212通过注塑模具一体成型。第二接插头22包括第二本体222,第二功率端子221设置于第二本体222内,第二本体222为塑料,第二本体222与第二功率端子221通过注塑模具一体成型。

[0062]

现有技术中,接插件内的端子结构复杂,由于注塑模具制作工艺的问题,很难把端子做成紧凑的结构,无法连接差模电感以降低接插件对外部器件的电磁干扰。本实施例中,第二接插头22内端子结构简单,所以能够在第二功率端子221上设置差模电感端子2211,印刷电路板1上设置有差模电感。差模电感端子2211电性连接于印刷电路板1上的差模电感,

以实现降低接插件2对外部器件的电磁干扰。

[0063]

可选地,接插件2还包括磁环23,磁环23粘接于第二接插头22上。

[0064]

具体地,第二接插头22的第二本体222上设置有安装位,磁环23安装于安装位内,且磁环23环设于差模电感端子2211外侧。磁环23的设置能够抑制电磁辐射向内或者向外的传输,提高了电磁兼容性能。进一步优选地,安装位为安装筋。需要说明的是,本实施例中磁环23为emc磁环。

[0065]

优选地,本实施例中,安装筋为至少两个相对设置的半圆筋2221,磁环23通过点胶粘结于各个半圆筋2221之间。在其他实施例中,磁环23能够卡接于安装筋内。或者,磁环23安装于安装筋之间,安装筋上设置有螺纹孔,螺栓螺纹连接于螺纹孔,以使螺栓端面抵接于磁环23。

[0066]

本实施例中,差模电感端子2211包括多个差模电感子端子,多个差模电感子端子排布在直径不大于17mm的圆内;且多个差模电感子端子两两之间的间距不小于3mm,满足hte(hazardous thermal event,危险热事件)的要求,防止差模电感子端子之间内部短路。本实施例中,差模电感子端子为三个,分别为12v差模电感端子、48v差模电感端子和接地差模电感端子,48v差模电感端子和接地差模电感端子之间的距离为5mm,接地差模电感端子和12v差模电感端子之间的距离为3.3mm。本实施例中,磁环23的内径为19mm,磁环23外径为38mm。进一步优选地,磁环23的外表面还设置有绝缘镀层,绝缘镀层为高分子材料(树胶、橡胶或动物胶)、环氧基树脂等,避免磁环23破裂以后造成短路。

[0067]

进一步地,第二功率端子221上还设置有共模电容端子2212,印刷电路板1上设置有的共模电容,共模电容端子2212电性连接于印刷电路板1上的共模电容,使电路连接线路最短。

[0068]

需要特别说明的是,本实施例中,第一功率端子211和第二功率端子221均包括相对应的三个端子,且三个端子分别为12v端子、接地端子和48v端子。为了满足焊接要求,端子表面做了镀层处理,镀层为锡、锌、银和镍四者中的一种或至少两种以上的任意组合。每个第一功率端子211的第一端均设置有用于连接外部功率线束的接线螺柱2111。每个第二功率端子221上均设置有差模电感端子2211和共模电容端子2212。为了满足210a的峰值通电电流,第二功率端子221的横截面积设计成21mm2。

[0069]

可选地,如图5和图8所示,印刷电路板1包括busbar11,busbar11固定于印刷电路板1的背面,busbar11远离印刷电路板1一侧为壳体32。由于印刷电路板1背面电子元器件较少,所以busbar11能够水平设置且两端焊接在印刷电路板1的背面,增加了busbar11的固定强度。

[0070]

可选地,busbar11呈扁平状,busbar11平铺于印刷电路板1的背面;或busbar11呈拱形状,busbar11两端固定于印刷电路板1的背面。而且,busbar11沿长度方向中心设置有通孔;或busbar11沿长度方向中心设置有一端开口的型腔,均能满足使用需求。

[0071]

优选地,由于印刷电路板1的背面有部分零部件高于busbar11的高度,为了避让较高的零部件,以及减小壳体32与busbar11的距离,壳体32凹设有连通槽322,连通槽322的位置与busbar11的位置相匹配,连通槽322的底壁涂有散热介质,以便于将busbar产生的热量传导至水路通道,同时减少壳体32与busbar11的距离。

[0072]

进一步地,本实施例中,busbar11的长度方向为轴向,busbar11的沿长度方向的径

向的有效的横截面积需满足单位面积(mm2)过电流不大于10a。本实施例中电源转换器中busbar11的最大承载电流为210a,根据公式:实际电流/横截面积≤10a/mm2。本实施例中,busbar11的有效横截面积不小于21mm2。进一步优选地,考虑busbar11高度如果过高不易进行冲压,busbar11宽度如果过大水道没有足够的面积去散热,busbar11长度如果过长加工困难,产品尺寸稳定性不好,振动时容易脱落。所以本实施例中,busbar11的长、宽和高分别为25mm、7mm及3mm。

[0073]

优选地,本实施例中,busbar11的外表面设置有焊接镀层,busbar11通过焊接镀层采用双面回流焊焊接于印刷电路板1的背面,相对于现有技术的组装方式,提高了busbar11组装效率。本实施例中,焊接镀层为锡、锌、银和镍四者中的一种或至少两种以上的任意组合。

[0074]

可选地,印刷电路板1上还设置有电容和电感等电子元件,电子元件经过双面回流焊的工艺焊接在印刷电路板1。具体地,印刷电路板1采用螺栓固定在壳体32上,以使结构安装稳定。水路通道能降低电感和电容等电子元件产生的热量,提高了电子元件的使用寿命,进而提高了电源转换器的使用寿命。

[0075]

为提高冷却效果,具体地,安装腔325用于安装电感的第一腔体沉设在连通槽322之间,使连通槽322分隔为第一连通槽和第二连通槽,第一连通槽和第二连通槽连通,第一连通槽和第二连通槽设置在第一腔体的两侧;当印刷电路板1设置在安装腔325内时,第一腔体两侧的第一连通槽和第二连通槽内的冷却水同时对第一腔体内的电感进行冷却,提高冷却效果。。

[0076]

由于印刷电路板1的热量直接通过水管传导时,散热效率较低,例如,对于贴片电容的散热也仅限于底部涂散热胶,可能会导致电容的发热量不能及时的传导出去,为此,可选地,安装腔325内设置有散热部,印刷电路板1设置在散热部上,印刷电路板1通过散热部将产生的热量传递到水路通道上,提高了印刷电路板1与水路通道之间的热传导,以便于通过冷却液进行热量交换,进一步提高了散热效率。可选地,散热部与印刷电路板1的外形相适配,散热部与印刷电路板1之间设置有散热胶层,散热胶层提高了印刷电路板1与散热部之间的热传导,提高了冷却效果。

[0077]

本实施例中,如图5和图8所示,印刷电路板1上设置有busbar11以及电容等电子元件,散热部至少包括第一散热部3251和第二散热部3252,具体地,如图3所示,第一散热部3251与电容的外形相适配,本实施例中,电容为圆柱状,第一散热部3251呈圆弧状,圆弧状的第一散热部3251与圆柱状的电容能配合,以提高电容与散热胶层之间的接触面积,进而提高了电容与第一散热部3251之间的热传导,提高了散热效果。具体地,第一散热部3251与电容之间涂有散热胶形成散热胶层,进一步提高了电容与第一散热部3251之间的散热效果;同理,本实施例中,busbar11设置在第二散热部3252,busbar11与第二散热部3252接触的面呈平面结构,第二散热部3252同样呈平面结构,提高了busbar11与第二散热部3252之间的接触面积,进而提高了热传导,从而提高了散热效果,具体地,第二散热部3252与busbar11之间涂有散热胶,进一步提高了busbar11与第二散热部3252之间的散热效果;同理,本实施例中,散热部还包括第三散热部3253,印刷电路板1除了安装有电容及busbar11之外,还设置有大功率的mosfet结构,大功率的mosfet与第三散热部3253相对应并涂有散热胶层,提高了散热效果。

[0078]

安装腔325上设置有散热胶层,具体地,散热胶填充在印刷电路板1和壳体32之间,散热胶会把印刷电路板1上电子元件工作时散发的热量传导给壳体32,起到散热作用,以提高印刷电路板1向壳体32传递热量,水路通道通入冷却水后,冷却水流动将散热胶层传导的热量带走,避免印刷电路板1上的电子元件等因温度过高而导致的功能失效,从而提高了电源转换器的冷却效率。可选地,壳体32为金属壳体,具有较好的散热性能。

[0079]

同理,可选地,散热部与印刷电路板1之间也可以设置有导热绝缘垫片,通过导热绝缘垫片提高了印刷电路板1与散热部之间的热传导,提高了冷却效果。导热绝缘垫片直接安装在第一散热部3251与电容之间,提高了电容与第一散热部3251之间的散热效果;导热绝缘垫片直接安装在第二散热部3252与busbar之间,提高了第二散热部3252与busbar之间的散热效果。导热绝缘垫片直接安装在第三散热部3253与大功率mosfet相对应的印刷电路板1之间,提高了第三散热部3253与大功率mosfet之间的散热效果。具体可根据实际情况选择使用散热胶或导热绝缘垫片,不作限定。

[0080]

本实施例中,散热部与壳体32一体成型,简化了结构,进一步提高了结构连接的可靠性。其他实施例中,散热部与壳体32分体式结构。

[0081]

可选地,上盖板31与壳体32可拆卸连接,上盖板31用于保护安装腔325内的印刷电路板1不受异物冲击,避免导致电子元件的损伤和短路,提高了印刷电路板1的可靠性。可选地,上盖板31为冲压盖板,冲压盖板上开设有安装孔,壳体32上开设有对应的连接孔,冲压盖板和壳体32通过穿设在安装孔和连接孔上的紧固件可拆卸连接。

[0082]

可选地,上盖板31与壳体32之间设置有密封胶层34,以防止液体或者固体颗粒进入到产品内部,破坏印刷电路板1结构,导致印刷电路板1的电性能失效,具体地,密封胶涂在壳体32的边沿上,之后上盖板31安装在壳体32的边沿上,操作简单方便,密封可靠性好。

[0083]

可选地,壳体32上设置有透气塞,其具有防尘防水的作用,同时可以有效的保持内外气体的交换,从而保证有害气体不会影响到电子元件的正常工作,进一步提高了电源转换器的使用可靠性。

[0084]

显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1