组装电路板(PCBA)承载治具结构的制作方法

组装电路板(pcba)承载治具结构

技术领域

[0001]

本实用新型是有关一种治具,特别是一种用以支撑和定位组装电路板(pcba)的组装电路板(pcba)承载治具结构。

背景技术:

[0002]

印刷电路板是电子配件的支撑体,在印刷电路板上有导体作为各种配件的线路。因为印刷电路板具有许多电子配件,电子配件忌讳接触或碰撞到任何物体,所以在输送印刷电路板时,需要利用一组装电路板(pcba)承载治具结构支撑和定位印刷电路板,以防电子配件因接触或碰撞到任何物体而受损。

[0003]

现有技术的组装电路板(pcba)承载治具结构包含一托盘及多个载具,所述载具设置于托盘上,每个载具分别用以支撑和定位一片印刷电路板。因为所述载具支撑和定位所述印刷电路板,所以当一马达驱动一输送装置移动现有技术的组装电路板(pcba)承载治具结构时,所述印刷电路板上的电子配件不会接触或碰撞到任何物体。

[0004]

然而,因为托盘和载具的材质均为不锈钢,不锈钢的重量相当重,所以现有技术的组装电路板(pcba)承载治具结构的重量相当重,导致马达的承载负荷过大,降低输送效率,进而减少产能。

[0005]

再者,每个载具的体积大于每片印刷电路板的体积,导致托盘上能够设置的载具数量有限,相对影响到每个托盘能够承载的印刷电路板的数量。一般来说,托盘可提供四个载具设置于其上,造成托盘只能够承载四片印刷电路板。

技术实现要素:

[0006]

本实用新型的主要目的在于提供一种组装电路板(pcba)承载治具结构,重量轻,马达的承载负荷小,提升输送效率,进而增加产能。

[0007]

本实用新型的另一目的在于提供一种组装电路板(pcba)承载治具结构,组装电路板(pcba)承载量大于现有技术的组装电路板(pcba)承载治具结构的组装电路板(pcba)承载量。

[0008]

为了达成前述的目的,本实用新型提供一种组装电路板(pcba)承载治具结构,包括一托盘以及至少二支柱。所述支柱设置于托盘上,并且用以支撑和定位至少一组装电路板(pcba)。

[0009]

较佳地,各支柱包括一支撑部及一定位部,支撑部设置于托盘上,定位部凸设于支撑部的顶端,所述定位部分别位于至少一组装电路板(pcba)的边缘的至少二定位孔中,至少一组装电路板(pcba)的边缘抵靠于所述支撑部。

[0010]

较佳地,各支撑部开设一固定孔,组装电路板(pcba)承载治具结构更包括至少二紧固件,所述紧固件设置于托盘上并且分别固定于所述固定孔中。

[0011]

较佳地,托盘开设至少二贯孔,所述紧固件分别穿过所述贯孔并且固定于所述固定孔中。

[0012]

较佳地,各支柱包括一凸部,凸部凸设于支撑部的底端,所述凸部分别嵌设于所述贯孔中。

[0013]

较佳地,支撑部的直径大于定位部的直径,所述组装电路板(pcba)的边缘的底面抵靠于所述支撑部的顶面。

[0014]

较佳地,组装电路板(pcba)承载治具结构包括至少四支柱,设置于托盘上,并且用以支柱支撑和定位至少一组装电路板(pcba)的四个角落。

[0015]

较佳地,组装电路板(pcba)承载治具结构包括多个支柱,设置于托盘上,并且用以支撑和定位多个组装电路板(pcba);其中,所述组装电路板(pcba)的数量大于四片。

[0016]

较佳地,托盘的材质的重量小于不锈钢的重量,所述支柱的材质的重量小于不锈钢的重量。

[0017]

较佳地,托盘的材质的耐热温度在摄氏230度以上,所述支柱的材质的耐热温度在摄氏230度以上。

[0018]

本实用新型的功效在于,本实用新型的组装电路板(pcba)承载治具结构的重量较轻,马达的承载负荷较小,输送装置在单位时间内能够以较快的速度输送更多片组装电路板(pcba),提升输送效率,进而增加产能。

[0019]

再者,因为每根支柱的体积小于一片组装电路板(pcba)的体积,所以在提供相同的承载面积为前提之下,本实用新型的组装电路板(pcba)承载治具结构的托盘能够承载的组装电路板(pcba)的数量大于四片,现有技术的组装电路板(pcba)承载治具结构的托盘只能够承载四片组装电路板(pcba),本实用新型的组装电路板(pcba)承载治具结构的组装电路板(pcba)承载量明显大于现有技术的组装电路板(pcba)承载治具结构的组装电路板(pcba)承载量。

附图说明

[0020]

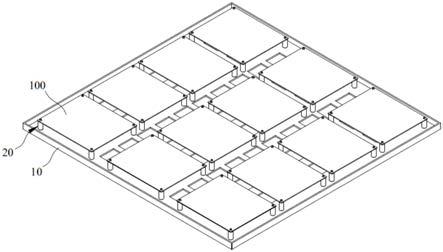

图1为本实用新型的组装电路板(pcba)承载治具结构的立体图。

[0021]

图2为本实用新型的组装电路板(pcba)承载治具结构的分解图。

[0022]

图3为本实用新型的组装电路板(pcba)承载治具结构的俯视图。

[0023]

图4为本实用新型的组装电路板(pcba)承载治具结构的侧视图。

[0024]

图5为沿着图4的a-a线截取的剖面图。

[0025]

图6为本实用新型的组装电路板(pcba)承载治具结构的仰视图,其中紧固件并未示出。

[0026]

附图标记说明

[0027]

10:托盘

[0028]

11:贯孔

[0029]

111:非圆形孔

[0030]

112:开孔

[0031]

20:支柱

[0032]

21:支撑部

[0033]

211:固定孔

[0034]

22:定位部

[0035]

23:凸部

[0036]

30:紧固件

[0037]

31:头部

[0038]

32:杆部

[0039]

100:组装电路板(pcba)

[0040]

101:角落

[0041]

102:定位孔

具体实施方式

[0042]

以下配合图式及组件符号对本实用新型的实施方式做更详细的说明,使本领域的技术人员在研读本说明书后能据以实施。

[0043]

请参阅图1至图3,图1为本实用新型的组装电路板(pcba)承载治具结构的立体图、分解图和俯视图。如图1至图3所示,本实用新型提供一种组装电路板(pcba)承载治具结构,包括一托盘10以及至少二支柱20。所述支柱20设置于托盘10上,并且用以支撑和定位至少一组装电路板(pcba)100。

[0044]

进一步地说,本实用新型的组装电路板(pcba)承载治具结构可用于输送组装电路板(pcba)100。图1所示的组装电路板(pcba)100为印刷电路板,印刷电路板具有许多电子配件。当一马达(图未示)驱动一输送装置(图未示)移动本实用新型的组装电路板(pcba)承载治具结构时,印刷电路板受到所述支柱20良好的支撑和定位,因此印刷电路板上的电子配件(图未示)不会接触或碰撞到任何物体。

[0045]

本实用新型以最少两根支柱20支撑和定位一片组装电路板(pcba)100,两根支柱20的总体积小于一片组装电路板(pcba)100的体积,两根支柱20的总重小于现有技术的组装电路板(pcba)承载治具结构的一个载具的重量。因此,相较于现有技术的组装电路板(pcba)承载治具结构,本实用新型的组装电路板(pcba)承载治具结构的重量较轻,马达的承载负荷较小,输送装置在单位时间内能够以较快的速度输送更多片组装电路板(pcba)100,提升输送效率,进而增加产能。

[0046]

在较佳实施例中,本实用新型的组装电路板(pcba)承载治具结构包括至少四支柱20,所述支柱20设置于托盘10上,并且用以支撑和定位至少一组装电路板(pcba)100的四个角落101,提供至少一组装电路板(pcba)100更稳定的支撑和定位的效果。

[0047]

在较佳实施例中,本实用新型的组装电路板(pcba)承载治具结构包括多个支柱20,所述支柱20设置于托盘10上,并且用以支撑和定位多个组装电路板(pcba)100,所述组装电路板(pcba)100的数量大于四片。因为每根支柱20的体积小于一片组装电路板(pcba)100的体积,所以在提供相同的承载面积为前提之下,本实用新型的组装电路板(pcba)承载治具结构的托盘10能够承载的组装电路板(pcba)100的数量大于四片,现有技术的组装电路板(pcba)承载治具结构的托盘只能够承载四片组装电路板(pcba),本实用新型的组装电路板(pcba)承载治具结构的组装电路板(pcba)承载量明显大于现有技术的组装电路板(pcba)承载治具结构的组装电路板(pcba)承载量。如图1及图3所示,本实用新型的所述支柱20的数量总共是四十八根,四根支柱20支撑和定位一片组装电路板(pcba)100,四十八根支柱20能够支撑和定位十二片组装电路板(pcba)100,比现有技术的组装电路板(pcba)承

载治具结构的组装电路板(pcba)承载量足足多了一倍。

[0048]

请参阅图4及图5,图4为本实用新型的组装电路板(pcba)承载治具结构的侧视图,图5为沿着图4的a-a线截取的剖面图。如图1至图5所示,各支柱20包括一支撑部21及一定位部22,支撑部21设置于托盘10上,定位部22凸设于支撑部21的顶端。所述定位部22分别位于所述组装电路板(pcba)100的边缘的四定位孔102中,所述组装电路板(pcba)100的边缘抵靠于所述支撑部21。

[0049]

较佳地,支撑部21的直径大于定位部22的直径,所述组装电路板(pcba)100的边缘的底面抵靠于所述支撑部21的顶面。藉此,所述支撑部21的顶面能够提供足够的面积支撑所述组装电路板(pcba)100,使得所述支柱20能够提供所述组装电路板(pcba)100更好的支撑和定位效果。

[0050]

在较佳实施例中,如图2及图5所示,各支撑部21开设一固定孔211,本实用新型的组装电路板(pcba)承载治具结构更包括多个紧固件30,所述紧固件30设置于托盘10上并且分别固定于所述固定孔211中。藉此,所述支柱20能够藉由所述紧固件30固定于托盘10上。

[0051]

较佳地,如图2及图5所示,托盘10开设多个贯孔11,所述紧固件30分别穿过所述贯孔11并且固定于所述固定孔211中。

[0052]

进一步地说,如图2及图5所示,各支柱20包括一凸部23,凸部23凸设于支撑部21的底端,所述凸部23分别嵌设于所述贯孔11中。是以,使用者在将所述支柱20组装于托盘10的过程中,可藉由所述凸部23对准并插入所述贯孔11中,以达到迅速定位的效果。

[0053]

请参阅图6,图6为本实用新型的组装电路板(pcba)承载治具结构的仰视图,其中紧固件30并未示出。如图2、图5及图6所示,各贯孔11包括一非圆形孔111及一开孔112,所述凸部23为非圆形并且分别嵌设于所述非圆形孔111中。各紧固件30包括一头部31及一杆部32,所述头部31分别嵌设于所述开孔112中,所述杆部32分别固定于所述固定孔211中。在较佳实施例中,各非圆形孔111为六角孔,各凸部23为六角形。在其他实施例中,各非圆形孔111可以是其他多角孔,各凸部23可以是其他多角形。据此,所述凸部23能够牢固地定位于所述非圆形孔111中,所述紧固件30不仅能够将所述支柱20固定在托盘10上,且其头部31不会突出于托盘10。

[0054]

如图2及图5所示,支撑部21的直径大于凸部23的直径,支撑部21的底面抵靠于托盘10上。据此,所述支撑部21的底面能够提供足够的面积抵靠托盘10,从而能够将支撑组装电路板(pcba)100的力量分散至托盘10上,使得所述支柱20能够提供所述组装电路板(pcba)100更好的支撑和定位效果。

[0055]

值得一提的是,托盘10及所述支柱20的材质的重量小于不锈钢的重量。比不锈钢的重量小的材质,例如铝合金或钛合金,相当适合作为托盘10和所述支柱20的材质。因为现有技术的组装电路板(pcba)承载治具结构的托盘和所述载具的材质是不锈钢,所以在相同的体积为前提之下,本实用新型的组装电路板(pcba)承载治具结构的重量比现有技术的组装电路板(pcba)承载治具结构的重量轻,马达的承载负荷较小,输送装置在单位时间内能够以较快的速度输送更多片组装电路板(pcba)100,提升输送效率,进而增加产能。

[0056]

此外,托盘10及所述支柱20的材质的耐热温度摄氏230度以上,较不易变形。

[0057]

以上所述仅为用以解释本实用新型的较佳实施例,并非企图据以对本实用新型做任何形式上的限制,因此,凡有在相同的实用新型精神下所作有关本实用新型的任何修饰

或变更,皆仍应包括在本实用新型意图保护的范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1