一种基于PCB板蚀刻、检测、钻孔的自动化设备的制作方法

一种基于pcb板蚀刻、检测、钻孔的自动化设备

技术领域

1.本发明属于自动化领域,尤其涉及到一种基于pcb板蚀刻、检测、钻孔的自动化设备。

背景技术:

2.pcb板广泛应用于电子设备上,尤其是无线通讯行业,随着人们生活水平的提高,电子产品更新换代加快,自动化程度也较高,但现有的技术具有以下不足之处:1)工人在生产过程,容易造成身体伤害,尤其是蚀刻时,会产生有毒气体;2)设备庞大,人工成本较大,无形中造成企业负担;3)采用人工,工人技术水平良莠不齐,产品良率无法保证;鉴于以上所述,需要进行技术改造。

技术实现要素:

3.本发明提供一种基于pcb板蚀刻、检测、钻孔的自动化设备,解决的上述问题。

4.为解决上述问题,本发明提供的技术方案如下:一种基于pcb板蚀刻、检测、钻孔的自动化设备,包括工作台,所述工作台的前端的左侧设置上料辊道,所述上料辊道的右侧设置超声波蚀刻装置,所述超声波蚀刻装置的前端设置搬运装置,所述超声波蚀刻装置的右侧设置清洗风干装置,所述清洗风干装置的右端设置数控钻孔装置,所述数控钻孔装置的右端设置设置ccd检测装置,所述工作台的后端的右侧设置通电检测装置,所述通电检测装置包括检测治具和模拟通电检测板,所述模拟通电检测板上设置通电探针,所述通电检测装置的左侧设置喷印装置,所述喷印装置的左端设置叠装搬运装置,所述叠装装置的前端设置供盒下料装置。

5.优选的,所述超声波蚀刻装置包括超声波支架,所述超声波支架上设置超声波蚀刻机,所述超声波蚀刻机包括超声波发生器,所述超声波发生器的上方设置蚀刻控制装置,所述超声波发生器的左侧设置有蚀刻槽,所述蚀刻槽的底部均匀设置若干个换能器,所述换能器和所述超声波发生器电连接,所述蚀刻槽的内部设置有托架,所述托架的一侧设置检测装置,所述检测装置和所述蚀刻控制装置电连接,对超声波清洗机原理由超声波发生器发出的高频振荡信号,通过换能器转换成高频机械振荡而传播到介质

‑‑

酸洗溶剂中,超声波在酸洗溶剂中中疏密相间的向前辐射,使液体流动而产生数以万计的直径为50

‑

500μm 的微小气泡,存在于液体中的微小气泡在声场的作用下振动。这些气泡在超声波纵向传播的负压区形成、生长,而在正压区,当声压达到一定值时,气泡迅速增大,然后突然闭合,并在气泡闭合时产生冲击波,在其周围产生上千个大气压,破坏不溶性污物而使他们分散于酸洗溶剂中中,当团体粒子被固体粒子脱离,从而达到蚀刻的目的,而且检测装置可以进行实时检测蚀刻溶液的浓度变化。

6.优选的,包括搬运装置包括搬运支架,所述搬运支架上水平设置横向板,所述横向板的两侧对称设置第一同步齿轮和第二同步齿轮,所述第一同步齿轮和所述第二同步齿轮

的中间环绕设置有同步齿形带,所述第二同步齿轮的后端设置有搬运驱动电机,所述搬运驱动电机和所述第二同步齿轮固定连接,所述同步齿形带上设置有固定卡扣,所述横向板上端和下端对称设置搬运直线滑轨,所述搬运直线滑轨的滑动端垂直设置搬运安装板,所述搬运安装板和所述卡扣可拆卸链接,所述搬运安装板的顶端设置搬运气缸,所述搬运气缸的下端对称设置有取料直线导轨,所述取料直线导轨的活动端设置有取料支架,所述搬运气缸的活动端和所述取料支架连接,所述取料支架上设置吸嘴,通过吸嘴的洗礼将pcb板从上料辊道吸住进行蚀刻和清洗,可以有效避免人工接触。

7.优选的,所述数控钻孔装置包括数控工作台,所述数控工作台上设置有真空吸盘装置,所述真空吸盘装置和所述数控工作台可拆卸链接,所述真空吸盘装置包括基座,所述基座内设置若干个管道,所述数控工作台设置有y轴驱动装置,所述y轴驱动装置的活动端设置有x轴驱动装置,所述x轴驱动装置设置z轴驱动装置,所述z轴驱动装置设置有主动轴,所述主动轴上设置有刀具。所述数控钻孔装置包括数控工作台,所述数控工作台上设置有真空吸盘装置,所述真空吸盘装置和所述数控工作台可拆卸链接,所述真空吸盘装置包括基座,所述基座内设置若干个管道,所述数控工作台设置有y轴驱动装置,所述y轴驱动装置的活动端设置有x轴驱动装置,所述x轴驱动装置设置z轴驱动装置,所述z轴驱动装置设置有主动轴,所述主动轴上设置有刀具,通过真空吸盘,可以在不损伤pcb板的前提下将pcb板固定牢固。

8.优选的,所述ccd检测装置包括检测支架,所述检测支架的一侧设置有y轴检测电缸,所述y轴检测电缸的活动端设置z轴检测电缸,所述z轴检测电缸的活动端设置x轴安装板,所述x轴安装板的末端设置ccd检测相机。通过ccd检测相机可以有效检测到蚀刻效果和钻孔效果,并剔除不良品。

9.优选的,所述通电检测装置包括检测底座,所述检测底座的内部设置有推拉气缸,所述检测底座的顶部的中间设置设置检测滑轨,所述检测滑轨上设置有下载板,所述下载板和所述检测底座滑动连接,所述下载板和所述推拉气缸的输出端连接块连接,所述下载板的中间设置定位凹槽,所述定位凹槽的周侧设置定位锥孔,所述下载板的四个角对称设置有定位孔,通过定位孔和定位锥孔可以在压合时候快速定位。

10.优选的,所述检测底座的后端垂直设置检测立柱,所述检测立柱上水平设置检测板,所述检测板上垂直设置检测气缸,所述检测气缸的后端设置滑杆,所述滑杆上设置滑套,所述滑套上设置载板连接板,所述检测气缸的输出端与所述载板连接板可拆卸连接,所述载板连接板的中间设置所述模拟通电检测板,所述模拟通电检测板上设置若干所述通电探针,所述载板连接板上设置有定位锥,所述定位锥和所述定位锥孔匹配,所述载板连接板的下方设置上载板,所述上载板对应所述通电探针设置有若干个针孔,所述上载板和所述载板连接板之间设置若干个定距离螺栓,所述定距离螺栓的周侧设置若干个弹簧,所述上载板和所述载板连接板浮动连接,通过模拟通电检测,可以精确检测pcb板是否合格。

11.优选的,所述喷印装置包括喷印平台,所述喷印平台的侧边设置有喷印支架,所述喷印支架上设置喷印气缸,所述喷印气缸的活动端设置提升缸,所述提升缸的活动端设置喷印安装板,所述喷印安装板的末端设置喷印头,通过喷印头可以准确地将pcb板上各个零件部位和产品信息标识出来。

12.优选的,所述叠装搬运装置包括叠装架,所述叠装架上设置y轴伺服电缸,所述y轴

伺服电缸的输出端设置x轴伺服电缸,所述x轴伺服电缸的活动端设置z轴伺服电缸,所述z轴伺服电缸的活动端设置手爪安装板,所述手爪安装板上设置叠装支架,所述叠装支架的正下方设置旋转气缸,所述旋转气缸的正下方设置叠装手爪,所述叠装支架的前端设置叠装搬运气缸,所述叠装搬运气缸的活动端设置u型安装板,所述u型安装板的两侧设置夹取手爪,所述u型安装板的前端设置叠装安装板,所述叠装安装板的末端设置吸嘴,通过叠装手爪可以将成品pcb板放入物料盒中,通过夹取手爪可以实现物料盒的搬运。

13.优选的,所述供盒下料装置包括下料支架,所述下料支架上设置下料辊道,所述下料辊道的左侧设置供盒机构,所述供盒机构的正下方设置顶升机构,通过供盒下料装置实现自动下料。

14.相对于现有技术的有益效果是,采用上述方案,本发明通过采用自动化替代人工,不仅能够减少人力成本,而且有效减少人体伤害,提高产品质量的同时,能够提高产量,具有良好的市场经济效益。

附图说明

15.为了更清楚的说明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需使用的附图作简单介绍,显而易见的,下面描述中的附图仅仅是发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

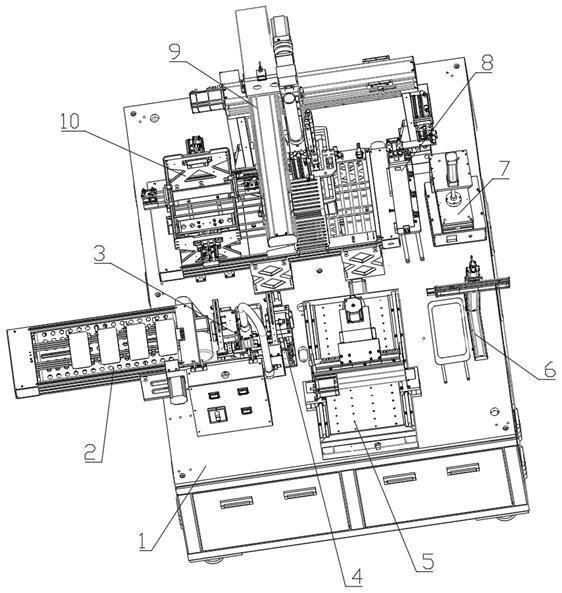

16.图1为本发明的结构总示意图;图2为本发明的超声波蚀刻装置结构示意图;图3为本发明的搬运装置结构示意图;图4为本发明的ccd检测装置结构示意图;图5为本发明的通电检测装置结构示意图;图6为本发明的喷码装置结构示意图;图7为本发明的叠装搬运装置结构示意图;图8为本发明的叠装手爪装置结构示意图;图9为本发明的供盒下料装置结构示意图;以上附图所示:工作台1、上料辊道2、超声波蚀刻装置3、清洗风干装置4、数控钻孔装置5、ccd检测装置6、通电检测装置7、喷印装置8、叠装搬运装置9、供盒下料装置10、超声波支架31、超声波发生器32、蚀刻槽34、换能器33、托架35、检测装置36、搬运支架21、横向板22、搬运驱动电机23、搬运气缸24、取料支架25、检测支架61、y轴检测电缸62、x轴安装板64、z轴检测电缸63、ccd检测相机65、检测底座71、检测立柱72、检测顶板73、检测气缸74、滑杆75、载板连接板76、上载板77、模拟通电检测板78、下载板79、喷印平台81、喷印支架82、喷印气缸83、提升缸84、喷印安装板85、喷印头86、叠装架91、y轴伺服电缸92、z轴伺服电缸94、x轴伺服电缸93、手爪安装板951、叠装支架952、叠装搬运气缸953、u型安装板956、叠装安装板954、旋转气缸957、叠装手爪958、夹取手爪959、吸嘴955、下料支架101、下料辊道102、供盒机构103、顶升机构104。

具体实施方式

17.为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本说明书所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

18.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本说明书所使用的术语“固定”、“一体成型”、“左”、“右”以及类似的表述只是为了说明的目的,在图中,结构相似的单元是用以相同标号标示。

19.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本说明书中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。

20.具体实施例1,如图1所述,一种基于pcb板蚀刻、检测、钻孔的自动化设备,包括工作台1,在工作台1上设置若干个定位孔,用以安装各个装置模块,在所述工作台1的前端的左侧设置上料辊道2,是为了利用自动化,从而减轻人力劳动,在所述上料辊道2的右侧设置超声波蚀刻装置3,是为了利用超声波将需要蚀刻掉的金属层去除,留下需要的,在所述超声波蚀刻装置3的前端设置搬运装置,是利用搬运装置上的吸嘴将上料辊道2上的产品吸附固定后,直接放入超声波蚀刻装置3中,蚀刻完成后再放入清洗风干装置4中,在所述超声波蚀刻装置3的右侧设置清洗风干装置4,是为了将蚀刻前的保护膜清洗掉并进行风干,在所述清洗风干装置4的右端设置数控钻孔装置5,是为了将蚀刻完成后的pcb板进行钻孔,方便电子元件的拆入和锡焊,在所述数控钻孔装置5的右端设置ccd检测装置6是为了将蚀刻和钻孔后的pcb板进行外观检测,挑选出不良品,在所述工作台1的后端的右侧设置通电检测装置7,所述通电检测装置7包括检测治具和模拟通电检测板,所述模拟通电检测板上设置通电探针,是为了通过模拟通电检测板对pcb板通电,进一步精确地检测pcb板是否合格,所述通电检测装置7的左侧设置喷印装置8,设置喷印装置,一方面对pcb板各个功能区的标注方便后期维修,另一个是对产品进行身份标注可以进行追根溯源,在所述喷印装置8的左端设置叠装搬运装置9是为了是产品在各个工站之间能够来回移动,减少人工,在所述叠装装置9的前端设置供盒下料装置10是为了将加工好的产品放入盒子中并整齐堆叠,方便取料。

21.具体实施例2,如图2所述,在所述超声波支架31上设置超声波蚀刻机是为了通过超声波加快所需蚀刻的金属,设置超声波所述超声波蚀刻机包括超声波发生器32,在所述超声波发生器32的上方设置蚀刻控制装置,通过调节蚀刻装置来控制超声波发生器32,从而调整蚀刻速度的快慢,在所述超声波发生器32的左侧设置有蚀刻槽34是为了存放蚀刻液体,通过蚀刻液体将多余的金属消融,在所述蚀刻槽34的底部均匀设置若干个换能器33,所述换能器33和所述超声波发生器32电连接,通过换能器33将超声波发生器32产生的超声波转变成为机械能,从而作用于蚀刻槽34,在所述蚀刻槽34的内部设置有托架35是为了防止pcb板掉入蚀刻槽34中,所述托架的一侧设置检测装置36,所述检测装置和所述蚀刻控制装置电连接,是为了通过检测蚀刻槽34中蚀刻液的物质成分有无大的变化,是否需要添加和更换。

22.具体实施例3,如图3所述,在所述搬运支架21上水平设置横向板22是为了安装搬运装置,所述横向板22的两侧对称设置第一同步齿轮和第二同步齿轮,所述第一同步齿轮和所述第二同步齿轮的中间环绕设置有同步齿形带,所述第二同步齿轮的后端设置有搬运驱动电机23,所述搬运驱动电机23和所述第二同步齿轮固定连接,通过搬运驱动电机23的转动,带动第一同步齿轮和第二同步齿轮的转动,同步齿形带将在第一同步齿轮和第二同步齿轮之间做往复直线运动,所述同步齿形带上设置有固定卡扣,同步齿形带往复直线运动带动固定卡扣直线往复运动,所述横向板22上端和下端对称设置搬运直线滑轨,所述搬运直线滑轨的滑动端垂直设置搬运安装板,所述搬运安装板和所述卡扣可拆卸链接,此时卡扣带动搬运安装板做直线往复运动,所述搬运安装板的顶端设置搬运气缸24,所述搬运气缸24的下端对称设置有取料直线导轨,所述取料直线导轨的活动端设置有取料支架25,所述搬运气缸24的活动端和所述取料支架25连接,所述取料支架25上设置吸嘴,当取料时,搬运气缸24下压伸出,吸嘴吸合,产品在吸力作用下被吸起,取料支架25随着搬运气缸24抬起收缩,产品随同步齿形带一起往复运动,当清洗风干放料时,搬运气缸24下压伸出,吸嘴闭合,搬运气缸24收缩返回。

23.具体实施例4,如图4所述,所述检测支架61的一侧设置有y轴检测电缸62,所述y轴检测电缸62的活动端设置z轴检测电缸63,所述z轴检测电缸63的活动端设置x轴安装板64,所述x轴安装板64的末端设置ccd检测相机65,通过y轴往复直线运动和z轴设置一定高度,使x轴安装板上64的ccd检测相机65能够对pcb板上的蚀刻和钻孔有全面的检测,通过对比,从而找到不良品。

24.具体实施例5,如图5所述,所述检测底座71的内部设置有推拉气缸,所述检测底座71的顶部的中间设置设置检测滑轨,所述检测滑轨上设置有下载板79,所述下载板79和所述检测底座71滑动连接,所述下载板79和所述推拉气缸的输出端连接块连接,所述下载板79的中间设置定位凹槽,所述定位凹槽的周侧设置定位锥孔,所述下载板79的四个角对称设置有定位孔,所述检测底座71的后端垂直设置检测立柱72,所述检测立柱72上水平设置检测顶板73,所述检测顶板73上垂直设置检测气缸74,所述检测气缸74的后端设置滑杆75,所述滑杆75上设置滑套,所述滑套上设置载板连接板76,所述检测气缸74的输出端与所述载板连接板76可拆卸连接,所述载板连接板76的中间设置所述模拟通电检测板78,所述模拟通电检测板78上设置若干所述通电探针,所述载板连接板76上设置有定位锥,所述定位锥和所述定位锥孔匹配,所述载板连接板76的下方设置上载板77,所述上载板77对应所述通电探针设置有若干个针孔,所述上载板77和所述载板连接板76之间设置若干个定距离螺栓,所述定距离螺栓的周侧设置若干个弹簧,所述上载板77和所述载板连接板76浮动连接,当测试时,推拉气缸伸出,在推拉气缸和检测滑轨的共同作用下,下载板伸出,将pcb板放入下载板79的定位凹槽中,推拉气缸缩回,在推拉气缸和检测滑轨的共同作用下下载板79缩回,此时载板连接板76在检测气缸74的作用下下压,连接在载板连接板上76的模拟通电检测板78和上载板77一起下压,安装在载板连接板上76的定位锥和下载板79上的定位锥孔定位,下压完成后,模拟通电检测板78开始通电,通电探针将接触到pcb板,并对pcb板进行通电检测,检测是否为良品。

25.具体实施例6,如图6所述,所述喷印平台81的侧边设置有喷印支架82,所述喷印支架82上设置喷印气缸83,所述喷印气缸83的活动端设置提升缸84,所述提升缸84的活动端

设置喷印安装板85,所述喷印安装板85的末端设置喷印头86,通过喷印气缸83和提升缸84的共同作用,使喷印安装板85末端的喷印头86在pcb板上端能够往复运动进行喷印。

26.具体实施例7,如图7、8所述,所述叠装架952上设置y轴伺服电缸92,所述y轴伺服电缸92的输出端设置x轴伺服电缸93,所述x轴伺服电缸93的活动端设置z轴伺服电缸94,所述z轴伺服电缸94的活动端设置手爪安装板951,通过x轴伺服电缸93、y轴伺服电缸92和z轴伺服电缸94的共同作用对产品进行定位,在所述手爪安装板951上设置叠装支架952,所述叠装支架952的正下方设置旋转气缸957,所述旋转气缸957的正下方设置叠装手爪958,再通过叠装安装板954上的吸嘴将pcb板叠摞在一起,最后通过叠装手爪958将成摞的pcb板装入盒子中,在所述叠装支架952的前端设置叠装搬运气缸953,所述叠装搬运气缸953的活动端设置u型安装板956,所述u型安装板956的两侧设置夹取手爪959,当盒子装满后,夹取手爪959可以将盒子抓起,并摞起来,最大限度的节省空间,所述u型安装板956的前端设置叠装安装板954,所述叠装安装板954的末端设置吸嘴,当需要搬运pcb板时,叠装搬运气缸953伸出,吸嘴吸合将pcb板吸起,放入每个加工工站。

27.具体实施例8,如图9所述,所述下料支架上101设置下料辊道102,所述下料辊道102的左侧设置供盒机构103,所述供盒机构103的正下方设置顶升机构104,将纸盒放入供盒机构103中,顶升机构104将根据需要将供盒机构103中的盒子落下,通过下料辊道102将盒子输送到叠装搬运装置9下方。

28.基本工作原理:将需要蚀刻的pcb板放入上料辊道上,上料辊道将pcb板传送至上料辊道末端,搬运装置上运动至pcb板正上方,吸起pcb板,搬运装置的吸嘴和pcb板一块进入超声波蚀刻装置中进行蚀刻,当蚀刻完成后,搬运装置再将pcb板放入清洗风干装置中进行清洗风干,搬运装置回到上料辊道上方吸取下一片pcb板,叠装搬运装置中叠装安装板的吸嘴将清洗风干后的pcb板搬运至数控钻孔装置中进行钻孔,当钻孔完成后叠装搬运装置将pcb板放至ccd检测装置中进行外观检测,外观检测完成后叠装搬运装置将pcb板放至通电检测装置进行模拟通电检测,检测完成后再将pcb板放至喷印装置中进行喷印,喷印完成后,将pcb板放至供盒下料装置提供的盒子里,当盒子里的pcb板达到一定数量时,叠装搬运装置可以将盒子摞起来,通过供盒下料装置传送出去完成下料。

29.需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1