一种线路板排气结构的制作方法

1.本实用新型属于线路板技术领域,具体涉及一种线路板排气结构。

背景技术:

2.随着技术的发展,产品的性能等要求越来越高,越来越多的元器件集成在柔性线路板上,从而占用的空间越来越大,柔性线路板背后的支撑板也要相应的加大,导致排气有难度,产生的气泡会影响smt的良率。目前的常规方案都是在柔性线路板背面的补强上打孔的方式排气,此方式对补强的要求高,增加了补强的制作流程,还影响了元器件的放置。

技术实现要素:

3.本实用新型需要解决的技术问题是提供一种不影响元器件放置,制作流程简单的线路板排气结构。

4.为解决上述问题,本实用新型所采取的技术方案是:

5.一种线路板排气结构,包括柔性线路板,所述柔性线路板包括覆铜基板以及保护覆铜基板上覆铜电路的覆盖膜,所述覆铜基板包括绝缘基板层以及覆铜电路层,所述覆铜基板上开有排气孔,所述覆盖膜上对应排气孔的位置开有通孔。

6.优选的,所述覆铜基板为单面覆铜基板。

7.优选的,所述覆铜基板为双面覆铜基板或者多个单面覆铜基板堆叠而成的多层覆铜基板,或者多个双面覆铜基板堆叠而成的多层覆铜基板,或者多个单面覆铜基板和双面覆铜基板堆叠而成的多层覆铜基板,多层覆铜基板的双面覆铜基板之间或者单面覆铜基板与双面覆铜基板之间设置覆盖膜。

8.进一步的,所述覆铜基板上开有过孔。

9.进一步的,所述覆盖膜上对应过孔的位置开有通孔。

10.进一步的,所述排气孔或过孔为多个。

11.优选的,所述覆铜基板上覆铜电路层上的排气孔直径略大于绝缘基板层上的排气孔直径,所述通孔直径等于过孔直径或者绝缘基板层上的排气孔直径。

12.进一步的,还包括补强板,所述补强板通过胶黏层贴合在柔性线路板设置排气孔的区域背面上。

13.优选的,所述补强板为sus或fr4材料。

14.进一步的,还包括pcb板,所述柔性线路板通过胶黏层贴合在pcb板上。

15.采用上述技术方案所产生的有益效果在于:

16.本实用新型通过在柔性电路板上开设排气孔,并利用过孔进行排气,避免在柔性线路板上开一个大孔排气或在背面补强上开孔排气,不影响元器件放置,同时对于软硬结合板来说,避免了在pcb板上开排气孔,便于pcb板布线和放置元器件。本实用新型在制作过程中,先打排气孔和过孔,后贴合,制作流程简单。

附图说明

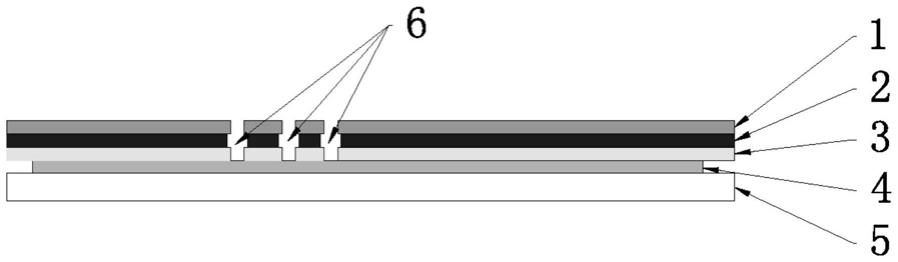

17.图1是本实用新型实施例1结构示意图;

18.图2是本实用新型实施例2结构示意图;

19.图3是本实用新型实施例3结构示意图;

20.图4是本实用新型实施例4结构示意图;

21.其中:1、覆盖膜,2、覆铜电路层,3、绝缘基板层,4、胶黏层,5、pcb板,6、排气孔,7、补强板,8、过孔。

具体实施方式

22.下面结合附图对实用新型做进一步详细描述:

23.本实用新型是一种线路板排气结构,主要用于柔性线路板背面贴合支撑板(补强板或者pcb板)时的排气,与传统排气方式不同,本实用新型通过在柔性线路板上开设排气孔排气,如果柔性线路板是双面板或多层板时在开排气孔的同时利用过孔进行排气。本实用新型的柔性线路板在制作过程中,采用常规的打孔方式先在覆铜基板以及覆盖膜上把排气孔和过孔同时打好,再把外层的覆盖膜对位压合。最后再和补强板或者pcb板贴合,并排气泡,气体从软板排气孔和过孔出来,补强板或者pcb板不需要做排气孔,不妨碍对元器件布置以及布线,提升产品良率和可靠性,降低生产成本。

24.实施例1

25.如图1所示,本实施例的线路板排气结构,包括柔性线路板以及pcb板5,所述柔性线路板通过胶黏层4贴合在pcb板5上。所述柔性线路板包括覆铜基板以及保护覆铜基板上覆铜电路的覆盖膜1,所述覆铜基板包括绝缘基板层3以及覆铜电路层2,所述覆铜基板上开有排气孔6,所述覆盖膜上对应排气孔6的位置开有通孔。所述排气孔为多个,并且所述覆铜基板上覆铜电路层2上的排气孔直径略大于绝缘基板层1上的排气孔直径,所述覆盖膜上通孔直径等于者绝缘基板层上的排气孔直径。

26.对于本实施例,所述覆铜基板为单面覆铜基板。

27.实施例2

28.如图2所示,本实施例与实施例1的不同之处在于:本实施例的线路板排气结构,包括柔性线路板以及补强板7,所述补强板7通过胶黏层4贴合在柔性线路板上。贴合的区域是柔性线路板设置排气孔的区域背面。对于本实施例,所述补强板为sus(不锈钢)或fr4(玻璃纤维环氧树脂板)材料。

29.实施例3

30.如图3所示,本实施例与实施例2的不同之处在于:所述覆铜基板为双面覆铜基板,所述覆铜基板上开有过孔8,所述过孔根据实际线路设置多个,在所述覆盖膜上对应过孔的位置开有通孔,这样就可以利用过孔来进行排气。

31.本实施例是柔性线路板与补强板的结合,对于支撑板是pcb板的情况,其排气结构和本实施例相近,在此不再一一细述。

32.实施例4

33.如图4所示,本实施例与实施例2的不同之处在于:本实施例是多个单面覆铜基板堆叠而成的多层覆铜基板,所述覆铜基板上开有过孔8,所述过孔根据实际线路设置多个,

在所述覆盖膜上对应过孔的位置开有通孔,这样就可以利用过孔来进行排气。

34.同样的,本实施例是柔性线路板与补强板的结合,对于支撑板是pcb板的情况,其排气结构和本实施例相近,在此不再一一细述。

35.对于本实用新型,所述覆铜基板还可以是多个双面覆铜基板堆叠而成的多层覆铜基板,或者多个单面覆铜基板和双面覆铜基板堆叠而成的多层覆铜基板,多层覆铜基板的双面覆铜基板之间或者单面覆铜基板与双面覆铜基板之间设置覆盖膜。覆盖膜的设置可以根据实际情况进行选择,只要保证覆铜电路层之间具有绝缘层即可。对于上述的多层电路板,一般都会设计过孔,在进行排气孔设计时,可以充分利用过孔进行排气,从而减少排气孔数量。

36.同样的上述多层柔性电路板的排气机构适用于支撑板为补强板或者pcb板的情形。对于支撑板是pcb板的情况,通常是软硬结合板(柔性线路板fpc与pcb板结合)结构。

技术特征:

1.一种线路板排气结构,其特征在于:包括柔性线路板,所述柔性线路板包括覆铜基板以及保护覆铜基板上覆铜电路的覆盖膜,所述覆铜基板包括绝缘基板层以及覆铜电路层,所述覆铜基板上开有排气孔,所述覆盖膜上对应排气孔的位置开有通孔。2.根据权利要求1所述的一种线路板排气结构,其特征在于:所述覆铜基板为单面覆铜基板。3.根据权利要求1所述的一种线路板排气结构,其特征在于:所述覆铜基板为双面覆铜基板或者多个单面覆铜基板堆叠而成的多层覆铜基板,或者多个双面覆铜基板堆叠而成的多层覆铜基板,或者多个单面覆铜基板和双面覆铜基板堆叠而成的多层覆铜基板,多层覆铜基板的双面覆铜基板之间或者单面覆铜基板与双面覆铜基板之间设置覆盖膜。4.根据权利要求3所述的一种线路板排气结构,其特征在于:所述覆铜基板上开有过孔。5.根据权利要求4所述的一种线路板排气结构,其特征在于:所述覆盖膜上对应过孔的位置开有通孔。6.根据权利要求5所述的一种线路板排气结构,其特征在于:所述排气孔或过孔为多个。7.根据权利要求6所述的一种线路板排气结构,其特征在于:所述覆铜基板上覆铜电路层上的排气孔直径略大于绝缘基板层上的排气孔直径,所述通孔直径等于过孔直径或者绝缘基板层上的排气孔直径。8.根据权利要求1-7任一项所述的一种线路板排气结构,其特征在于:还包括补强板,所述补强板通过胶黏层贴合在柔性线路板设置排气孔的区域背面上。9.根据权利要求8所述的一种线路板排气结构,其特征在于:所述补强板为sus或fr4材料。10.根据权利要求1-7任一项所述的一种线路板排气结构,其特征在于:还包括pcb板,所述柔性线路板通过胶黏层贴合在pcb板上。

技术总结

本实用新型公开了一种线路板排气结构,包括柔性线路板,所述柔性线路板包括覆铜基板以及保护覆铜基板上覆铜电路的覆盖膜,所述覆铜基板包括绝缘基板层以及覆铜电路层,所述覆铜基板上开有排气孔,所述覆盖膜上对应排气孔的位置开有通孔。本实用新型通过在柔性电路板上开设排气孔,并利用过孔进行排气,避免在柔性线路板上开一个大孔排气或在背面补强上开孔排气,不影响元器件放置,同时对于软硬结合板来说,避免了在PCB板上开排气孔,便于PCB板布线和放置元器件。本实用新型在制作过程中,先打排气孔和过孔,后贴合,制作流程简单。制作流程简单。制作流程简单。

技术研发人员:邱泽银

受保护的技术使用者:信利光电股份有限公司

技术研发日:2021.10.11

技术公布日:2022/5/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1