提高浮空器囊体材料热合可靠性的方法与流程

1.本发明涉及浮空器制造领域,具体涉及一种提高浮空器囊体材料热合可靠性的方法。

背景技术:

2.浮空器是主要依靠静浮力升空的飞行器,一般可分为飞艇、系留气球和自由气球。浮空器在通信保障、战场感知、信息对抗、气象测绘、指挥控制等方面极具发展潜力,在空间科学、通信、气象、军事等领域有着巨大的开发价值。

3.浮空器球体由多幅膜片焊接而成,根据球体大小、材料、载荷等不同,球体结构设计有所不同。浮空器囊体材料、结构和工艺不仅影响系统的可靠性与安全性,也影响到氦气泄漏率,从而影响其滞空时间和使用成本。在外场放飞浮空器之前通常采用氦气密性检测仪检测囊体材料的气密性,把所有可能的泄漏点在放飞之前进行修补,排除掉材料本身或加工、运输、放飞过程中对囊体材料的影响。

4.目前国内外从提高囊体材料气密性、优化结构连接方式、提高囊体加工质量等方面进行了很多研究,用于提高浮空器的气密性。浮空器热合技术是浮空器囊体加工的核心技术之一,直接影响囊体热合质量。目前存在多种热合方式:高频热合、脉冲热合、红外热合、热板热合、带式连续热合等。现有技术中,例如公开号为cn111959086a的中国发明专利申请公开了一种浮空器囊体材料试制件的快捷制备方法,其中便采用了热板热合、高频热合及热风热合方式中的一种或多种将耐候层薄膜材料与阻隔层膜进行热合形成复合膜,将制备的所述复合膜与承力层复合形成囊体材料。如何根据材料选择合适的热合时间、热合温度、热合功率等参数,提高热合强度、气密性,对于浮空器的可靠性和安全性有重要的意义。

技术实现要素:

5.本发明所要解决的技术问题在于:

6.现有技术中如何提高浮空器囊体材料热合可靠性的技术问题。

7.本发明是通过以下技术手段实现解决上述技术问题的:

8.一种提高浮空器囊体材料热合可靠性的方法,包括如下步骤:

9.s01、裁剪

10.按照设计对囊体材料进行裁剪;

11.s02、热合

12.通过热合设备将裁剪好的囊体材料搭接热合成大的片幅,热合过程中在热合设备的上底板和/或下底板表面设置一层附加材料,设置并记录热合参数;

13.s03、测试连接性能

14.对热合缝的连接性能进行测试,考核热合可靠性。

15.本发明中的提高浮空器囊体材料热合可靠性的方法在实际应用时,附加材料的设

置能够有效提高热传递效率,从而提高热合可靠性;经过多次对片幅之间的热合质量进行试验,保证了焊接可靠性,热合可靠性较高。可有效延长浮空器的单次工作时长。

16.优化的,所述囊体材料为聚芳酯织物复合材料、尼龙织物复合材料、聚酰亚胺织物复合材料、聚乙烯薄膜材料中的一种或多种。

17.优化的,所述囊体材料的厚度为30-500μm。

18.优化的,步骤s02中,搭接宽度为20-70mm。

19.优化的,步骤s02中,热合方式为高频热合,热合参数设置为:热合电流为0.2-1.0a,热合时间为5-40s。

20.优化的,步骤s02中,所述附加材料为pvc膜、tpu膜、pva膜的一种。

21.优化的,所述附加材料垫在热合设备的下底板表面。

22.优化的,所述附加材料厚度为0.1-0.5mm。

23.优化的,步骤s03中,测试项目包括剥离强度、透氦率、热合损伤中的一种或者多种。

24.优化的,剥离强度测试时,剥离强度测试值需满足1.0-4.5kn/m;

25.透氦率测试时,透氦率测试值需满足0.1-4.0l/m2.24h.atm;

26.热合损伤测试时,热合损伤测试值需满足0-20%。

27.本发明的优点在于:

28.本发明中的提高浮空器囊体材料热合可靠性的方法在实际应用时,附加材料的设置能够有效提高热传递效率,从而提高热合可靠性;经过多次对片幅之间的热合质量进行试验,保证了焊接可靠性,热合可靠性较高。可有效延长浮空器的单次工作时长。

附图说明

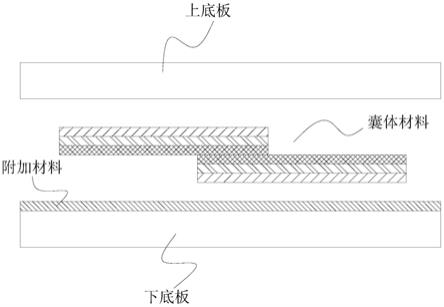

29.图1为本发明实施例中浮空器囊体材料片幅之间连接形式的示意图;

30.图2为本发明实施例中浮空器囊体材料热合过程示意图。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例一:

33.一种提高浮空器囊体材料热合可靠性的方法,包括如下步骤:

34.s01、裁剪

35.按照设计对成卷的囊体材料进行裁剪;所述囊体材料为聚芳酯织物复合材料、尼龙织物复合材料、聚酰亚胺织物复合材料、聚乙烯薄膜材料中的一种或多种,本实施例中囊体材料采用聚乙烯薄膜材料。所述囊体材料的厚度为30-500μm,本实施例中囊体材料的厚度为50μm。

36.s02、热合

37.如图1所示,通过热合设备将裁剪好的囊体材料搭接热合成大的片幅,搭接宽度为

20-70mm,本实施例中搭接宽度为40mm。

38.如图2所示,热合过程中在热合设备的上底板和/或下底板表面设置一层附加材料,所述附加材料为pvc膜、tpu膜、pva膜的一种,本实施例中,所述附加材料垫在热合设备的下底板表面,本实施例中附加材料采用pva膜,所述附加材料厚度为0.1-0.5mm,本实施例中附加材料厚度为0.2mm。热合设备为现有技术,市购即可。

39.设置并记录热合参数;热合方式为高频热合,热合参数设置为:热合电流为0.2-1.0a,热合时间为5-40s。本实施例中,热合参数设置为:热合电流为0.3a,热合时间为8s。

40.s03、测试连接性能

41.对热合缝的连接性能进行测试,考核热合可靠性。

42.测试项目包括剥离强度、透氦率、热合损伤中的一种或者多种。剥离强度测试时,剥离强度测试值需满足1.0-4.5kn/m;透氦率测试时,透氦率测试值需满足0.1-4.0l/m2.24h.atm;热合损伤测试时,热合损伤测试值需满足0-20%。

43.本实施例中,热合后进行透氦率及剥离强度测试。若测试结果不符合上述要求,则调整热合参数,直至测试结果符合上述要求。

44.实施例二:

45.本实施例与实施例一的区别在于:

46.选取厚度为180μm的尼龙织物复合材料进行热合,搭接宽度为30mm,热合电流为0.5a,热合时间为15s,整个热合过程中在下底板表面垫一层厚度为0.3mm的pvc膜,热合后进行透氦率、剥离强度及热合损伤测试。

47.实施例三:

48.本实施例与实施例一的区别在于:

49.选取厚度为120μm的聚酰亚胺织物复合材料进行热合,搭接宽度为60mm,热合电流为0.6a,热合时间为18s,整个热合过程中在下底板表面垫一层厚度为0.2mm的tpu膜,热合后进行透氦率测试及热合损伤测试。

50.实施例四:

51.本实施例与实施例一的区别在于:

52.选取厚度为230μm的聚芳酯织物复合材料进行热合,搭接宽度为50mm,热合电流为1.0a,热合时间为25s,整个热合过程中在下底板表面垫一层厚度为0.2mm的pvc膜,热合后进行透氦率及剥离强度测试。

53.实施例五:

54.本实施例与实施例一的区别在于:

55.选取厚度为200μm的尼龙织物复合材料进行热合,搭接宽度为70mm,热合电流为0.6a,热合时间为20s,整个热合过程中在下底板表面垫一层厚度为0.25mm的pva膜,热合后进行透氦率、剥离强度及热合损伤测试。

56.实施例六:

57.本实施例与实施例一的区别在于:

58.选取厚度为100μm的聚酰亚胺织物复合材料进行热合,搭接宽度为20mm,热合电流为0.4a,热合时间为20s,整个热合过程中在下底板表面垫一层厚度为0.4mm的tpu膜,热合后进行透氦率测试。

59.实施例七:

60.本实施例与实施例一的区别在于:

61.囊体材料厚度为30μm,热合电流为0.2a,热合时间为5s,附加材料厚度为0.1mm。

62.实施例八:

63.本实施例与实施例一的区别在于:

64.囊体材料厚度为500μm,热合电流为0.9a,热合时间为40s,附加材料厚度为0.5mm。

65.本发明中的提高浮空器囊体材料热合可靠性的方法在实际应用时,附加材料的设置能够有效提高热传递效率,从而提高热合可靠性;经过多次对片幅之间的热合质量进行试验,保证了焊接可靠性,热合可靠性较高。可有效延长浮空器的单次工作时长。

66.本发明还提供了三个对比实施例:

67.对比实施例一:

68.本对比实施例与实施例一过程相同,区别在于未设置附加材料,具体为:

69.选取厚度为50μm的聚乙烯薄膜材料进行热合,搭接宽度为40mm,热合电流为0.3a,热合时间为8s,热合过程中不设置附加材料,热合后进行透氦率及剥离强度测试。

70.对比实施例二:

71.本对比实施例与实施例二过程相同,区别在于未设置附加材料,具体为:

72.选取厚度为180μm的尼龙织物复合材料进行热合,搭接宽度为30mm,热合电流为0.5a,热合时间为15s,热合过程中不设置附加材料,热合后进行透氦率及剥离强度测试。

73.对比实施例三:

74.本对比实施例与实施例三过程相同,区别在于未设置附加材料,具体为:

75.选取厚度为120μm的聚酰亚胺织物复合材料进行热合,搭接宽度为60mm,热合电流为0.6a,热合时间为18s,热合过程中不设置附加材料,热合后进行透氦率测试。

76.上述实施例一至八以及对比实施例一至三的性能测试结果如表1所示:

77.表1性能测试结果

[0078][0079]

通过实施例及对比实施例的试验数据分析可知,热合过程中垫一层附加材料,得到的片幅之间氦气渗透率明显下降,剥离强度值显著增加,明显可以提高焊接的可靠性。

[0080]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1