一种集装箱底板用竹胶板及其制备方法与流程

1.本发明涉及集装箱材料领域,具体为一种集装箱底板用竹胶板及其制备方法。

背景技术:

2.集装箱作为一种装载货物进行运输,并便于用机械设备进行装卸搬运的工具,被广泛地应用各种领域,集装箱底板作为货物承载的载体,既可以用于固定货物,也可以防止货物在运输过程中与集装箱直接发生剐蹭、撞击,目前集装箱底板多为木材或竹材,然而,由于世界热带阔叶木材资源的减少和环保措施的实施,使得制备集装箱底板的木材原料来源受到限制,竹材生长速度快,成材时间短,逐渐成为制造集装箱底板的主要原料,但是其力学性能、防潮性能较差,难以被广泛推广使用。

技术实现要素:

3.发明目的:针对上述技术问题,本发明提供了一种集装箱底板用竹胶板及其制备方法。

4.所采用的技术方案如下:

5.一种集装箱底板用竹胶板,包括上面层、下面层和设于所述上面层、下面层之间的竹坯层,所述竹坯层由沿第一方向排列的第一竹板层和沿第二方向排列的第二竹板层组成;

6.所述上面层、下面层、第一竹板层、第二竹板层之间通过胶黏剂连接。

7.进一步地,所述第一方向、第二方向互相之间平行或垂直。

8.进一步地,所述第一竹板层和第二竹板层的层数相同,均≥3层。

9.进一步地,所述第一竹板层和第二竹板层沿厚度方向交错设置。

10.进一步地,所述上面层、下面层的材质相同,由abs、pvc、增韧剂按重量比7-10:4-5:1组成。

11.进一步地,所述增韧剂包括增韧纤维组分和增韧高分子组分,所述增韧纤维组分和增韧高分子组分的质量比为1:1。

12.进一步地,所述增韧纤维组分为玻璃纤维、碳纤维、碳纳米管纤维、芳纶纤维、奥纶纤维、聚酯纤维、尼龙纤维中的任意一种或多种组合。

13.进一步地,所述增韧高分子组分由sbs和e/vac按重量比2:1组成。

14.进一步地,所述胶黏剂包括主剂和dy-5508固化剂;

15.所述主剂的制备方法如下:

16.氮气保护下,将二苯甲烷二异氰酸酯加入反应器中,升温至70-75℃,搅拌使其熔化后,再将蓖麻油加入,保温反应3-3.5h,再升温至80-85℃,加入环氧树脂、二月桂酸二丁基锡和环氧丙烷丁基醚,继续反应1-2h,即可。

17.本发明还提供了一种集装箱底板用竹胶板及其制备方法,其特征在于,具体如下:

18.将主剂和dy-5508固化剂混合均匀得到胶黏剂,将竹片一次烘干后再于胶黏剂中

浸渍5-10min后取出二次烘干,分别将竹片于模具中按第一方向和第二方向排列得到第一竹板层和第二竹板层,再于150-160℃,4-5mpa下热压,热压时间1-2min/mm厚度,恢复室温冷压,冷压时间1-2min/mm厚度,得到竹坯层,再用胶黏剂将上面层、下面层与竹坯层连接,于25-30℃养护3-5d即可。

19.本发明的有益效果:

20.本发明提供了一种集装箱底板用竹胶板,上面层、下面层均由具有极佳的力学性能高分子材料制成,可以对位于其中的竹坯层起到很好的抗压防护效果,由于集装箱底板需要经常装卸货物,所以对上面层、下面层的耐冲击性、耐压性和韧性要求较高,在受冲击时,其中的增韧纤维组分可以产生集中效应,引发体系产生大量裂纹,纤维拔出与断裂、纤维与基体的脱黏以及形成新表面、基体材料塑性变形可以吸收一定的能量,由sbs和e/vac组成的增韧高分子组分具有良好的柔软性和弹性,受到外力作用时,分子链易于伸展,链段之间易于相互滑移,使应力很好的分散,竹坯层作为基体,作为主要承压结构,使用本发明自制的主剂和dy-5508固化剂组成的胶黏剂进行粘结,具有较高的结合强度且防水防潮,力学性能优良,还具有更长的开放时间,有利于加工。

附图说明

21.图1为本发明实施例1中竹胶板的结构示意图;

22.图2为本发明实施例2中竹胶板的结构示意图;

23.图中标号分别代表如下:

24.1-上面层、2-第一竹板层、3-第二竹板层、4-下面层。

具体实施方式

25.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

26.实施例1:

27.参考图1,一种集装箱底板用竹胶板,包括上面层(1)、下面层(4)和设于所述上面层(1)、下面层(4)之间的竹坯层,竹坯层由沿第一方向排列的第一竹板层(2)和沿第二方向排列的第二竹板层(3)组成,第一方向、第二方向互相之间平行,第一竹板层(2)和第二竹板层(3)的层数相同,均为3层,且第一竹板层(2)和第二竹板层(3)沿厚度方向交错设置,上面层(1)、下面层(4)、第一竹板层(2)、第二竹板层(3)之间通过胶黏剂连接。

28.其中,上面层(1)、下面层(4)的材质相同,由abs、pvc、增韧剂按重量比10:4:1组成,增韧剂包括质量比为1:1的玻璃纤维和增韧高分子组分,增韧高分子组分由sbs和e/vac按重量比2:1组成。

29.胶黏剂包括主剂和dy-5508固化剂;

30.所述主剂的制备方法如下:

31.氮气保护下,将二苯甲烷二异氰酸酯加入反应器中,升温至75℃,搅拌使其熔化后,再将蓖麻油加入,保温反应3.5h,再升温至80℃,加入环氧树脂、二月桂酸二丁基锡和环氧丙烷丁基醚,继续反应2h,即可,二苯甲烷二异氰酸酯、蓖麻油、环氧树脂、二月桂酸二丁基锡和环氧丙烷丁基醚的重量比为100:22:46:0.02:15。

32.本发明还提供了一种集装箱底板用竹胶板及其制备方法,其特征在于,具体如下:

33.将主剂和dy-5508固化剂按质量比15:1混合均匀得到胶黏剂,选择2年生毛竹,刨除毛竹外竹壁表面微薄蜡质成分,在靠近最外层竹青面制取厚度1

±

0.2mm,宽度10

±

1mm竹片,一次烘干后再于胶黏剂中浸渍5min后取出二次烘干,分别将竹片于模具中按第一方向和第二方向排列得到第一竹板层(2)和第二竹板层(3),再于160℃,4mpa下热压,热压时间2min/mm厚度,恢复室温冷压,冷压时间1min/mm厚度,得到竹坯层,再用胶黏剂将上面层(1)、下面层(4)与竹坯层连接,于25-30℃养护5d即可。

34.实施例2:

35.与实施例1基本相同,区别在于,第一方向、第二方向互相之间垂直。

36.对比例1:

37.与实施例1基本相同,区别在于,上面层、下面层的材质中不包括增韧剂。

38.对比例2:

39.与实施例1基本相同,区别在于,增韧剂不包括增韧高分子组分。

40.对比例3:

41.与实施例1基本相同,区别在于,增韧剂的增韧高分子组分中不含sbs。

42.对比例4:

43.与实施例1基本相同,区别在于,增韧剂的增韧高分子组分中不含e/vac。

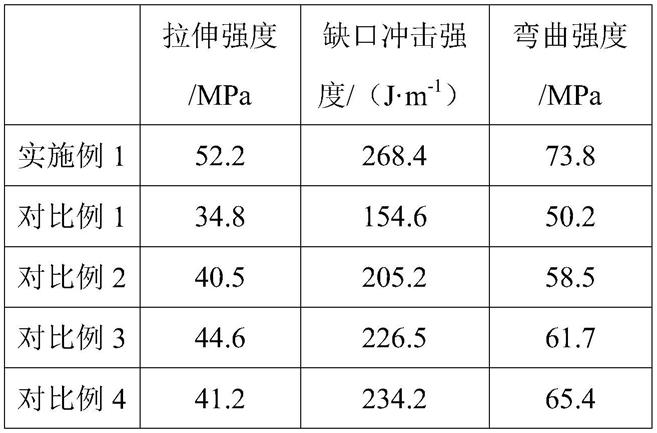

44.性能测试:

45.①

对本发明实施例1及对比例1-4中所制备的上面层进行性能测试;

46.冲击强度按astmd256-2010测试;

47.拉伸强度按astmd638-2003测试,拉伸速率为5mm/min;

48.弯曲强度按astmd790-2010测试,弯曲速率为2mm/min;

49.测试结果如下表1所示:

50.表1:

[0051][0052]

由上表1可知,本发明所制备的上面层(下面层)具有极佳的力学性能,作为竹胶板的面板可以起到很好的防护效果。

[0053]

②

对本发明实施例1-2所制备的竹坯层进行性能测试;

[0054]

测试结果如下表2所示:

[0055]

表2

[0056][0057][0058]

由上表2可知,本发明中的竹坯层具有良好的力学性能,且由实施例1-2对比可知,虽然第一方向、第二方向互相之间平行时,竹坯层的弹性模量、静曲强度、粘合强度均优于第一方向、第二方向互相之间垂直时,但是抗弯强度和抗剪强度却是稍差,应该根据实际应用场景选择第一方向、第二方向互相之间是垂直还是平行。

[0059]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1