谷物酵素液及其制备方法与流程

1.本发明涉及一种谷物酵素液及其制备方法。

背景技术:

2.酵素是发酵基质经微生物发酵制得的产物,富含酶、氨基酸、肽类、多糖、维生素、醇类、酯类等功能活性物质,具有多种保健功能。

3.发芽谷物由稻米经发芽干燥制得,其谷芽具有启脾、开胃的作用,常作食积不消、腹胀口臭、脾胃虚弱者煮水食用。稻米发芽是一个复杂的生理生化转变过程。研究发现,稻米经过发芽处理后,蛋白质和氨基酸含量升高,谷芽中含有丰富的谷胱甘肽、神经酰胺、油酸、亚油酸、b族维生素等营养物质。选用发芽谷物作为酵素原料,其产物的营养是更丰富而全面的,所得酵素中含有超氧化物歧化酶(sod)等抗氧化物质,可用于保健食品和化妆品行业。

4.广州大学刘毅超硕士论文《谷物酵素及其抗自由基的研究》提供了一种谷物酵素液的制备方法,选用发芽谷物依次经α

‑

淀粉酶和木瓜蛋白酶酶解,然后采用酵母进行有氧发酵,乳酸菌进行无氧发酵,再经超声破壁获得谷物酵素液。相比于采用未发芽大米作为基质的酵素液,该发芽谷物酵素液中的抗氧化物质超氧化物歧化酶(sod)活力更高。

5.中国发明专利申请号cn2018101090361发明名称蓝铜胜肽抗衰保湿精华霜,公开了一种谷物酵素液的制备方法,包括:(1)谷物发芽:将谷物用30~32℃的水浸泡24~48小时,沥干,于30~35℃发芽16~24小时,将发芽后的谷物烘干,粉碎过筛,得到发芽谷物粉;(2)酶解:将发芽谷物粉和水以重量比1:(10~ 20)混合,于80~85℃糊化5~10分钟;采用0.1~0.2mol/l的氢氧化钠水溶液调节ph至6.0~6.2,自然降温至60~65℃,加入发芽谷物粉重量0.001~0.003 倍的淀粉酶,于60~65℃酶解4~10小时后,于90~100℃灭酶10~15分钟;随后自然降温至50~55℃,用0.1~0.2mol/l的氢氧化钠水溶液调节ph至6.5~ 6.6,加入发芽谷物粉重量0.001~0.003倍的木瓜蛋白酶,于50~55℃酶解4~ 10小时后,于90~100℃灭酶10~15分钟;将灭酶后的酶解液冷却至20~30℃,真空冷冻干燥,得到酶解后的发芽谷物粉;(3)酵母发酵:按照以下原料组成配置发酵培养基:发芽谷物粉500~600g、水4000g、红糖6~10g、蜂蜜30~40g、麦芽提取物3~5g、食盐3~5g;将酵母粉与水以重量比1:(10~15)混合,于 28~35℃活化30~40分钟,得到酵母活化液;将发酵培养基重量0.002~0.003 倍的酵母活化液加入到发酵培养基中,于30~32℃、ph3.8的条件下有氧发酵 12~14小时,得到发酵物a;(4)乳酸菌发酵:在发酵物a中添加发酵物a重量 0.01~0.02倍的红糖,以100~300转/分钟搅拌至红糖完全溶解后,继续加入发酵物a重量0.009~0.012倍的乳酸菌,于40~43℃密封发酵3~5小时,得到发酵物b;(5)收集:将发酵物b于60~70℃水浴中灭菌20~30分钟后,自然冷却至20~30℃,采用100~200目滤布过滤,收集滤液;将滤液以3000~4000 转/分钟离心10~15分钟,取上清液,得到所述谷物酵素液。该发明选用酵母和乳酸菌进行二级发酵,所得酵素液中成分较单一,且当乳酸菌和酵母进行混合发酵时,乳酸菌产生的苯乳酸等化合物会抑制酵母的生长,而酵母新陈代谢产生的脂肪酸也抑制了

乳酸菌的生长,导致有效成分的含量不高。

6.如何进一步提高酵素液中有效成分的含量、丰富营养成分,提升风味成为需要解决的问题。

技术实现要素:

7.本发明在现有技术基础上进一步研发,发明人发现虽然制备的谷物酵素液功效良好,但功能性成分的产率有待提高、营养物质有待丰富,风味有待提升。发明人初步构思是加入纤维素酶提高酶解物产率,进一步加入醋酸菌获得新的发酵产物与乳酸菌发酵产物混合以获得更丰富的营养物质,更高的生物活性并提升风味。

8.依据上述发明构思,本发明的技术方案如下:

9.本发明提供了一种谷物酵素液的制备方法,包括下述步骤:

10.(1)谷物发芽:将谷物用水浸泡,沥干,发芽,烘干,粉碎过筛,得到发芽谷物;

11.(2)酶解:将所述发芽谷物粉与水混合,糊化,然后酶解,得到酶解后的发芽谷物粉;

12.(3)发酵:将所述酶解后的发芽谷物粉进行发酵,然后经灭菌、冷却、过滤、离心分离取上清液,得到所述谷物酵素液。

13.优选的,一种谷物酵素液的制备方法,包括下述步骤:

14.(1)谷物发芽:将谷物用水浸泡,沥干,发芽,烘干,粉碎过筛,得到发芽谷物;

15.(2)酶解:将所述发芽谷物粉与水混合,糊化,然后依次经纤维素酶、α

‑ꢀ

淀粉酶、木瓜蛋白酶酶解,得到酶解后的发芽谷物粉;

16.(3)一级发酵:选用产酯酵母和/或酿酒酵母对所述酶解后的发芽谷物进行发酵,得到一级发酵产物;

17.(4)二级发酵:选用乳酸菌和/或醋酸菌对所述一级发酵产物进行二级发酵,然后经灭菌、冷却、过滤、离心分离取上清液;

18.(5)混合:将所述上清液混合得到所述谷物酵素液。

19.更优选的,一种谷物酵素液的制备方法,包括下述步骤:

20.(1)谷物发芽:将谷物用30~32℃的水浸泡24~48小时,沥干,于30~35℃发芽16~24小时,将发芽后的谷物烘干,粉碎过筛,得到发芽谷物粉;

21.(2)酶解:将所述发芽谷物粉和水以重量比1:(10~20)混合,于80~85℃糊化5~10分钟;自然降温至50~55℃,采用0.1~0.2mol/l的柠檬酸水溶液调节 ph至5.0~5.5,加入所述发芽谷物粉重量0.001~0.003倍的纤维素酶,于50~55℃酶解4~10小时后,于90~100℃灭酶10~15分钟;自然降温至60~65℃,采用 0.1~0.2mol/l的氢氧化钠水溶液调节ph至6.0~6.2,加入发芽谷物粉重量 0.001~0.003倍的α

‑

淀粉酶,于60~65℃酶解4~10小时后,于90~100℃灭酶10~15 分钟;随后自然降温至50~55℃,用0.1~0.2mol/l的氢氧化钠水溶液调节ph至 6.5~6.6,加入发芽谷物粉重量0.001~0.003倍的木瓜蛋白酶,于50~55℃酶解4~10 小时后,于90~100℃灭酶10~15分钟;将灭酶后的酶解液冷却至20~30℃,真空冷冻干燥,得到酶解后的发芽谷物粉;

22.(3)一级发酵:

23.产酯酵母有氧发酵:按照以下原料组成配置发酵培养基:所述酶解后的发芽谷物

粉250~300g、水2000g、红糖3~5g、蜂蜜15~20g、麦芽提取物1.5~2.5g、食盐1.5~2.5g;将所述发酵培养基搅拌均匀装入酵素发酵罐,再将酵素发酵罐在灭菌锅中121℃灭菌10

‑

20min;将产酯酵母与水以重量比1:(10~15)混合,加入产酯酵母与水总重量1~2%的红糖,于28~35℃活化30~40分钟,得到产酯酵母活化液;将发酵培养基重量0.002~0.003倍的所述产酯酵母活化液加入到发酵培养基中,于30~32℃、ph3.8的条件下有氧发酵12~14小时,得到发酵物 a1;

24.优选的,所述产酯酵母为假丝酵母、汉逊酵母、球拟酵母中的一种或几种;

25.优选的,所述产酯酵母可以是萨地假丝酵母、异常汉逊酵母、柠檬形克勒克氏酵母、季也蒙汉逊酵母、易变球拟酵母中的一种或几种;

26.更优选的,所述产酯酵母可以是异常汉逊酵母、柠檬形克勒克氏酵母中的一种或两种;进一步优选的,所述产酯酵母可以是异常汉逊酵母与柠檬形克勒克氏酵母按重量比1:1混合而成。

27.酿酒酵母无氧发酵:按照以下原料组成配置发酵培养基:所述酶解后的发芽谷物粉250~300g、水2000g、红糖3~5g、蜂蜜15~20g、麦芽提取物1.5~2.5g、食盐1.5~2.5g;将所述发酵培养基搅拌均匀装入酵素发酵罐,再将酵素发酵罐在灭菌锅中121℃灭菌10

‑

20min;酿酒酵母与水以重量比1:(10~15)混合,加入酿酒酵母与水总重量1~2%的红糖,于28~35℃活化30~40分钟,得到酿酒酵母活化液;将发酵培养基重量0.002~0.003倍的酿酒酵母活化液加入到发酵培养基中,于30~32℃、ph3.8的条件下密封无氧发酵12~14小时,得到发酵物a2;

28.(4)二级发酵:

29.乳酸菌无氧发酵:在所述发酵物a1中添加所述发酵物a1重量0.01~0.02 倍的红糖,以100~300转/分钟搅拌至红糖完全溶解后,继续加入所述发酵物a1 重量0.009~0.012倍的乳酸菌,于40~43℃密封发酵3~5小时,得到发酵物b1;将所述发酵物b1于60~70℃水浴中灭菌20~30分钟后,自然冷却至20~30℃,采用100~200目滤布过滤,收集滤液;将滤液以3000~4000转/分钟离心10~15 分钟,取上清液得到上清液c1;

30.醋酸菌有氧发酵:在所述发酵物a2中添加所述发酵物a2重量0.004

‑

0.008 倍的醋酸菌,于25

‑

30℃有氧发酵4

‑

8小时,得到发酵物b2;将所述发酵物b2 于60~70℃水浴中灭菌20~30分钟后,自然冷却至20~30℃,采用100~200目滤布过滤,收集滤液;将滤液以3000~4000转/分钟离心10~15分钟,取上清液得到上清液c2;

31.(5)混合:将所述上清液c1和所述上清液c2混合得到所述谷物酵素液。

32.本发明还提供了一种谷物酵素液,采用上述方法制备而成。

33.酵母泛指能发酵糖类的各种单细胞真菌,可用于酿造生产。最常见的为酿酒酵母,用于制作面包和馒头等食品及酿酒,属兼性厌氧微生物。在厌氧条件下进行葡萄糖乙醇发酵:葡萄糖通过糖酵解途径分解成丙酮酸;丙酮酸由脱羧酶催化生成乙醛和二氧化碳,乙醛进一步被还原成乙醇。产酯酵母也称生香酵母,比酿酒酵母具备更强的好气性,在有氧条件下,主要产生乙酸乙酯,参与酿造发酵,形成香味成分。

34.乳酸菌是某些能利用可发酵性糖,主要生成乳酸的革兰氏阳性细菌的统称,兼性厌氧或专性厌氧。乳酸可作为底物与其他物质合成多种酯类,形成香味成分。发酵过程中乳酸菌还能为其他微生物提供可用于生长繁殖的氨基酸和各种维生素,促进其他微生物的生

长和繁殖。

35.醋酸菌是一种能够利用醇类或糖类物质生成乙酸的细菌,属于好氧微生物。在发酵过程中将乙醇转化为乙酸的过程分为两步:乙醇在乙醇脱氢酶作用下生成乙醛,然后在乙醛脱氢酶作用下生成乙酸。

36.有益效果:加入纤维素酶后,发芽谷物中的纤维素被分解成寡糖或单糖,再经发酵生成酵素,配合α

‑

淀粉酶、木瓜蛋白酶的使用,提高了对发芽谷物有效成分的利用,从而提高酵素得率。将产酯酵母有氧发酵配合乳酸菌无氧发酵、将酿酒酵母无氧发酵配合醋酸菌有氧发酵,再将两部分发酵产物混合,而非采用多菌种混合发酵的方式,可有效地保证各菌种的发酵条件,使每一发酵步骤达到最佳发酵效果。既能具备单一菌种发酵带来的发酵纯正,相关产物生成率高的优点,也能获得两部分发酵物混合后产物多元而丰富的优势。所生产的酵素液超氧化物歧化酶(sod)的活性高、总酯量、总酸度均有提高,风味得到有效提升。

附图说明

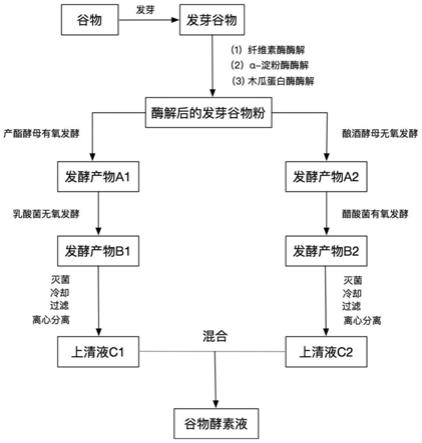

37.图1为本发明谷物酵素液的制备工艺流程图。

具体实施方式

38.实施例中谷物为糙米,产地黑龙江,购自哈尔滨市兴利米制品有限公司。

39.实施例中纤维素酶,酶活力10万u/g,由河北百味生物科技有限公司提供。

40.实施例中α

‑

淀粉酶,酶活力2万u/g,耐高温,由青岛海维森生物科技有限公司提供。

41.实施例中木瓜蛋白酶,酶活力10万u/g,由青岛海维森生物科技有限公司提供。

42.实施例中灭菌锅为威兹力立式压力蒸汽灭菌锅,由绍兴万力仪器有限公司提供,型号为立式30l自控型。

43.实施例中异常汉逊酵母(as2.297),由瑞楚生物科技(江苏)有限公司提供。

44.实施例中柠檬形克勒克氏酵母(cicc1466),由中国工业微生物菌种保藏中心管理提供。

45.实施例中酿酒酵母(cicc1221),由瑞楚生物科技(江苏)有限公司提供。

46.实施例中乳酸菌(atcc11739),由瑞楚生物科技(江苏)有限公司提供。

47.实施例中醋酸菌(atcc23768),由瑞楚生物科技(江苏)有限公司提供。

48.实施例中超氧化物歧化酶(sod)活力的测定方法:gb/t 5009.171

‑

2003《保健食品中超氧化物歧化酶(sod)活性的测定》。

49.实施例中总酸的测定方法:gb/t 12456

‑

2008《食品中总酸的测定》。

50.实施例中总酯量的测定方法:按照《食醋中总酸、总酯含量的连续测定》中的方法进行。

51.实施例1

52.(1)谷物发芽:将谷物用30℃的水浸泡24小时,沥干,于30℃发芽24 小时,将发芽后的谷物烘干,粉碎过筛,得到发芽谷物粉;

53.(2)酶解:将所述发芽谷物粉和水以重量比1:10混合,于85℃糊化5分钟;自然降温至55℃,采用0.1mol/l的柠檬酸水溶液调节ph至5.0,加入所述发芽谷物粉重量0.001倍的

纤维素酶,于55℃酶解5小时后,于90℃灭酶10分钟;自然降温至60℃,采用0.1mol/l的氢氧化钠水溶液调节ph至6,加入所述发芽谷物粉重量0.001倍的α

‑

淀粉酶,于60℃酶解5小时后,于90℃灭酶10 分钟;随后自然降温至50℃,用0.1mol/l的氢氧化钠水溶液调节ph至6.5,加入所述发芽谷物粉重量0.001倍的木瓜蛋白酶,于50℃酶解5小时后,于90℃灭酶10分钟;将灭酶后的酶解液冷却至25℃,真空冷冻干燥,得到酶解后的发芽谷物粉;

54.(3)一级发酵:

55.异常汉逊酵母有氧发酵:按照以下原料组成配置发酵培养基:所述酶解后的发芽谷物粉250g、水2000g、红糖3g、蜂蜜15g、麦芽提取物1.5g、食盐1.5g;将所述发酵培养基搅拌均匀装入酵素发酵罐,再将酵素发酵罐在灭菌锅中121℃灭菌15min;将异常汉逊酵母与水以重量比1:10混合,加入异常汉逊酵母与水总重量2%的红糖,于35℃活化30分钟,得到异常汉逊酵母活化液;将发酵培养基重量0.002倍的所述异常汉逊酵母活化液加入到发酵培养基中,于30℃、 ph3.8的条件下有氧发酵12小时,得到发酵物a1;

56.酿酒酵母无氧发酵:按照以下原料组成配置发酵培养基:所述酶解后的发芽谷物粉250g、水2000g、红糖3g、蜂蜜15g、麦芽提取物1.5g、食盐1.5g;将所述发酵培养基搅拌均匀装入酵素发酵罐,再将酵素发酵罐在灭菌锅中121℃灭菌15min;将酿酒酵母与水以重量比1:10混合,加入酿酒酵母与水总重量 2%的红糖,于35℃活化30分钟,得到酿酒酵母活化液;将发酵培养基重量0.002 倍的所述酿酒酵母活化液加入到发酵培养基中,于30℃、ph3.8的条件下密封无氧发酵12小时,得到发酵物a2;

57.(4)二级发酵:

58.乳酸菌无氧发酵:在所述发酵物a1中添加发酵物a1重量0.01倍的红糖,以200转/分钟搅拌至红糖完全溶解后,继续加入发酵物a1重量0.01倍的乳酸菌,于40℃密封发酵5小时,得到发酵物b1。将所述发酵物b1于70℃水浴中灭菌30分钟后,自然冷却至25℃,采用200目滤布过滤,收集滤液;将滤液以 4000转/分钟离心10分钟,取上清液得到上清液c1;

59.醋酸菌有氧发酵:在所述发酵物a2中添加发酵物a2重量0.005倍的醋酸菌,于25℃有氧发酵5小时,得到发酵物b2;将所述发酵物b2于70℃水浴中灭菌30分钟后,自然冷却至25℃,采用200目滤布过滤,收集滤液;将滤液以 4000转/分钟离心10分钟,取上清液得到上清液c2;

60.(5)混合:将所述上清液c1和所述上清液c2混合得到所述谷物酵素液。

61.实施例2

62.(1)谷物发芽:将谷物用30℃的水浸泡24小时,沥干,于30℃发芽24 小时,将发芽后的谷物烘干,粉碎过筛,得到发芽谷物粉;

63.(2)酶解:将所述发芽谷物粉和水以重量比1:10混合,于85℃糊化5分钟;自然降温至55℃,采用0.1mol/l的柠檬酸水溶液调节ph至5.0,加入所述发芽谷物粉重量0.001倍的纤维素酶,于55℃酶解5小时后,于90℃灭酶10分钟;自然降温至60℃,采用0.1mol/l的氢氧化钠水溶液调节ph至6,加入所述发芽谷物粉重量0.001倍的α

‑

淀粉酶,于60℃酶解5小时后,于90℃灭酶10 分钟;随后自然降温至50℃,用0.1mol/l的氢氧化钠水溶液调节ph至6.5,加入所述发芽谷物粉重量0.001倍的木瓜蛋白酶,于50℃酶解5小时后,于90℃灭酶10分钟;将灭酶后的酶解液冷却至25℃,真空冷冻干燥,得到酶解后的发芽谷物粉;

64.(3)一级发酵:

65.异常汉逊酵母有氧发酵:按照以下原料组成配置发酵培养基:所述酶解后的发芽谷物粉500g、水4000g、红糖6g、蜂蜜30g、麦芽提取物3g、食盐3g;将所述发酵培养基搅拌均匀装入酵素发酵罐,再将酵素发酵罐在灭菌锅中121℃灭菌15min;将异常汉逊酵母与水以重量比1:10混合,加入异常汉逊酵母与水总重量2%的红糖,于35℃活化30分钟,得到异常汉逊酵母活化液;将发酵培养基重量0.002倍的所述异常汉逊酵母活化液加入到发酵培养基中,于30℃、 ph3.8的条件下有氧发酵12小时,得到发酵物a;

66.(4)二级发酵:

67.乳酸菌无氧发酵:在所述发酵物a中添加发酵物a重量0.01倍的红糖,以 200转/分钟搅拌至红糖完全溶解后,继续加入所述发酵物a重量0.01倍的乳酸菌,于40℃密封发酵5小时,得到发酵物b。将所述发酵物b于70℃水浴中灭菌30分钟后,自然冷却至25℃,采用200目滤布过滤,收集滤液;将滤液以 4000转/分钟离心10分钟,取上清液得到所述谷物酵素液。

68.实施例3

69.本发明的实施例3提供一种谷物酵素液的制备方法,其具体实施方式同实施例1,不同之处在于,步骤(2)酶解中未采用纤维素酶进行。

70.实施例3的步骤(2)酶解具体为:

71.将所述发芽谷物粉和水以重量比1:10混合,于85℃糊化5分钟;自然降温至至60℃,采用0.1mol/l的氢氧化钠水溶液调节ph至6,加入所述发芽谷物粉重量0.001倍的α

‑

淀粉酶,于60℃酶解5小时后,于90℃灭酶10分钟;随后自然降温至50℃,用0.1mol/l的氢氧化钠水溶液调节ph至6.5,加入所述发芽谷物粉重量0.001倍的木瓜蛋白酶,于50℃酶解5小时后,于90℃灭酶10分钟;将灭酶后的酶解液冷却至25℃,真空冷冻干燥,得到酶解后的发芽谷物粉。

72.实施例4

73.本发明的实施例4提供一种谷物酵素液的制备方法,其具体实施方式同实施例2,不同之处在于,步骤(2)酶解中未采用纤维素酶进行酶解。

74.实施例4的步骤(2)酶解具体为:

75.将所述发芽谷物粉和水以重量比1:10混合,于85℃糊化5分钟;自然降温至60℃,采用0.1mol/l的氢氧化钠水溶液调节ph至6,加入所述发芽谷物粉重量0.001倍的α

‑

淀粉酶,于60℃酶解5小时后,于90℃灭酶10分钟;随后自然降温至50℃,用0.1mol/l的氢氧化钠水溶液调节ph至6.5,加入所述发芽谷物粉重量0.001倍的木瓜蛋白酶,于50℃酶解5小时后,于90℃灭酶10分钟;将灭酶后的酶解液冷却至25℃,真空冷冻干燥,得到酶解后的发芽谷物粉。

76.实施例5

77.本发明的实施例5提供一种谷物酵素液的制备方法,其具体实施方式同实施例1,不同之处在于,步骤(3)一级发酵中酿酒酵母为有氧发酵。

78.实施例5步骤(3)中酿酒酵母有氧发酵具体步骤为:

79.按照以下原料组成配置发酵培养基:所述酶解后的发芽谷物粉250g、水 2000g、红糖3g、蜂蜜15g、麦芽提取物1.5g、食盐1.5g;将所述发酵培养基搅拌均匀装入酵素发酵罐,再将酵素发酵罐在灭菌锅中121℃灭菌15min;将酿酒酵母与水以重量比1:10混合,加入酿

酒酵母与水总重量2%的红糖,于35℃活化30分钟,得到酿酒酵母活化液;将发酵培养基重量0.002倍的所述酿酒酵母活化液加入到发酵培养基中,于30℃、ph3.8的条件下有氧发酵12小时,得到发酵物a2;

80.实施例6

81.(1)谷物发芽:将谷物用30℃的水浸泡24小时,沥干,于30℃发芽24 小时,将发芽后的谷物烘干,粉碎过筛,得到发芽谷物粉;

82.(2)酶解:将所述发芽谷物粉和水以重量比1:10混合,于85℃糊化5分钟;自然降温至55℃,采用0.1mol/l的柠檬酸水溶液调节ph至5.0,加入所述发芽谷物粉重量0.001倍的纤维素酶,于55℃酶解5小时后,于90℃灭酶10分钟;自然降温至60℃,采用0.1mol/l的氢氧化钠水溶液调节ph至6,加入所述发芽谷物粉重量0.001倍的α

‑

淀粉酶,于60℃酶解5小时后,于90℃灭酶10 分钟;随后自然降温至50℃,用0.1mol/l的氢氧化钠水溶液调节ph至6.5,加入所述发芽谷物粉重量0.001倍的木瓜蛋白酶,于50℃酶解5小时后,于90℃灭酶10分钟;将灭酶后的酶解液冷却至25℃,真空冷冻干燥,得到酶解后的发芽谷物粉;

83.(3)一级发酵:

84.柠檬形克勒克氏酵母有氧发酵:按照以下原料组成配置发酵培养基:所述酶解后的发芽谷物粉250g、水2000g、红糖3g、蜂蜜15g、麦芽提取物1.5g、食盐1.5g;将所述发酵培养基搅拌均匀装入酵素发酵罐,再将酵素发酵罐在灭菌锅中121℃灭菌15min;将柠檬形克勒克氏酵母与水以重量比1:10混合,加入柠檬形克勒克氏酵母与水总重量2%的红糖,于35℃活化30分钟,得到柠檬形克勒克氏酵母活化液;将发酵培养基重量0.002倍的所述柠檬形克勒克氏酵母活化液加入到发酵培养基中,于30℃、ph3.8的条件下有氧发酵12小时,得到发酵物a1;

85.酿酒酵母无氧发酵:按照以下原料组成配置发酵培养基:所述酶解后的发芽谷物粉250g、水2000g、红糖3g、蜂蜜15g、麦芽提取物1.5g、食盐1.5g;将所述发酵培养基搅拌均匀装入酵素发酵罐,再将酵素发酵罐在灭菌锅中121℃灭菌15min;将酿酒酵母与水以重量比1:10混合,加入酿酒酵母与水总重量 2%的红糖,于35℃活化30分钟,得到酿酒酵母活化液;将发酵培养基重量0.002 倍的所述酿酒酵母活化液加入到发酵培养基中,于30℃、ph3.8的条件下密封无氧发酵12小时,得到发酵物a2;

86.(4)二级发酵:

87.乳酸菌无氧发酵:在所述发酵物a1中添加发酵物a1重量0.01倍的红糖,以200转/分钟搅拌至红糖完全溶解后,继续加入发酵物a1重量0.01倍的乳酸菌,于40℃密封发酵5小时,得到发酵物b1。将所述发酵物b1于70℃水浴中灭菌30分钟后,自然冷却至25℃,采用200目滤布过滤,收集滤液;将滤液以 4000转/分钟离心10分钟,取上清液得到上清液c1;

88.醋酸菌有氧发酵:在所述发酵物a2中添加发酵物a2重量0.005倍的醋酸菌,于25℃有氧发酵5小时,得到发酵物b2;将所述发酵物b2于70℃水浴中灭菌30分钟后,自然冷却至25℃,采用200目滤布过滤,收集滤液;将滤液以 4000转/分钟离心10分钟,取上清液得到上清液c2;

89.(5)混合:将所述上清液c1和所述上清液c2混合得到所述谷物酵素液。

90.实施例7

91.(1)谷物发芽:将谷物用30℃的水浸泡24小时,沥干,于30℃发芽24 小时,将发芽

后的谷物烘干,粉碎过筛,得到发芽谷物粉;

92.(2)酶解:将所述发芽谷物粉和水以重量比1:10混合,于85℃糊化5分钟;自然降温至55℃,采用0.1mol/l的柠檬酸水溶液调节ph至5.0,加入所述发芽谷物粉重量0.001倍的纤维素酶,于55℃酶解5小时后,于90℃灭酶10分钟;自然降温至60℃,采用0.1mol/l的氢氧化钠水溶液调节ph至6,加入所述发芽谷物粉重量0.001倍的α

‑

淀粉酶,于60℃酶解5小时后,于90℃灭酶10 分钟;随后自然降温至50℃,用0.1mol/l的氢氧化钠水溶液调节ph至6.5,加入所述发芽谷物粉重量0.001倍的木瓜蛋白酶,于50℃酶解5小时后,于90℃灭酶10分钟;将灭酶后的酶解液冷却至25℃,真空冷冻干燥,得到酶解后的发芽谷物粉;

93.(3)一级发酵:

94.异常汉逊酵母与柠檬形克勒克氏酵母混合有氧发酵:按照以下原料组成配置发酵培养基:所述酶解后的发芽谷物粉250g、水2000g、红糖3g、蜂蜜15g、麦芽提取物1.5g、食盐1.5g;将所述发酵培养基搅拌均匀装入酵素发酵罐,再将酵素发酵罐在灭菌锅中121℃灭菌15min;将异常汉逊酵母和柠檬形克勒克氏酵母以质量比1:1混合,再将异常汉逊酵母和柠檬形克勒克氏酵母的混合物与水以重量比1:10混合,加入异常汉逊酵母和柠檬形克勒克氏酵母的混合物与水总重量2%的红糖,于35℃活化30分钟,得到异常汉逊酵母和柠檬形克勒克氏酵母的混合酵母活化液;将发酵培养基重量0.002倍的所述异常汉逊酵母和柠檬形克勒克氏酵母的混合酵母活化液加入到发酵培养基中,于30℃、ph3.8的条件下有氧发酵12小时,得到发酵物a1;

95.酿酒酵母无氧发酵:按照以下原料组成配置发酵培养基:所述酶解后的发芽谷物粉250g、水2000g、红糖3g、蜂蜜15g、麦芽提取物1.5g、食盐1.5g;将所述发酵培养基搅拌均匀装入酵素发酵罐,再将酵素发酵罐在灭菌锅中121℃灭菌15min;将酿酒酵母与水以重量比1:10混合,加入酿酒酵母与水总重量 2%的红糖,于35℃活化30分钟,得到酿酒酵母活化液;将发酵培养基重量0.002 倍的所述酿酒酵母活化液加入到发酵培养基中,于30℃、ph3.8的条件下密封无氧发酵12小时,得到发酵物a2;

96.(4)二级发酵:

97.乳酸菌无氧发酵:在所述发酵物a1中添加发酵物a1重量0.01倍的红糖,以200转/分钟搅拌至红糖完全溶解后,继续加入发酵物a1重量0.01倍的乳酸菌,于40℃密封发酵5小时,得到发酵物b1。将所述发酵物b1于70℃水浴中灭菌30分钟后,自然冷却至25℃,采用200目滤布过滤,收集滤液;将滤液以 4000转/分钟离心10分钟,取上清液得到上清液c1;

98.醋酸菌有氧发酵:在所述发酵物a2中添加发酵物a2重量0.005倍的醋酸菌,于25℃有氧发酵5小时,得到发酵物b2;将所述发酵物b2于70℃灭菌锅中灭菌30分钟后,自然冷却至25℃,采用200目滤布过滤,收集滤液;将滤液以4000转/分钟离心10分钟,取上清液得到上清液c2;

99.(5)混合:将所述上清液c1和所述上清液c2混合得到所述谷物酵素液。

100.对比例1

101.(1)谷物发芽:将谷物用30℃的水浸泡24小时,沥干,于30℃发芽24 小时,将发芽后的谷物烘干,粉碎过筛,得到发芽谷物粉;

102.(2)酶解:将所述发芽谷物粉和水以重量比1:10混合,于85℃糊化5分钟;自然降温至55℃,采用0.1mol/l的柠檬酸水溶液调节ph至5.0,加入所述发芽谷物粉重量0.001倍的

纤维素酶,于55℃酶解5小时后,于90℃灭酶10分钟;自然降温至60℃,采用0.1mol/l的氢氧化钠水溶液调节ph至6,加入所述发芽谷物粉重量0.001倍的α

‑

淀粉酶,于60℃酶解5小时后,于90℃灭酶10 分钟;随后自然降温至50℃,用0.1mol/l的氢氧化钠水溶液调节ph至6.5,加入所述发芽谷物粉重量0.001倍的木瓜蛋白酶,于50℃酶解5小时后,于90℃灭酶10分钟;将灭酶后的酶解液冷却至25℃,真空冷冻干燥,得到酶解后的发芽谷物粉;

103.(3)一级发酵:

104.异常汉逊酵母、酿酒酵母混合发酵:按照以下原料组成配置发酵培养基:所述酶解后的发芽谷物粉500g、水4000g、红糖6g、蜂蜜30g、麦芽提取物3g、食盐3g;将所述发酵培养基搅拌均匀装入酵素发酵罐,再将酵素发酵罐在灭菌锅中121℃灭菌15min;将异常汉逊酵母与酿酒酵母以重量比1:1混合得到混合酵母,再将所述混合酵母与水以重量比1:10混合,加入混合酵母与水总重量2%的红糖,于35℃活化30分钟,得到混合酵母活化液;将发酵培养基重量 0.002倍的所述混合酵母活化液加入到发酵培养基中,于30℃、ph3.8的条件下有氧发酵6小时,再无氧发酵6小时,得到发酵物a;

105.(4)二级发酵:

106.乳酸菌、醋酸菌混合发酵:在所述发酵物a中添加发酵物a重量0.01倍的红糖,以200转/分钟搅拌至红糖完全溶解后,继续加入所述发酵物a重量0.01 倍的乳酸菌和醋酸菌混合物,其中乳酸菌和醋酸菌重量比为1:1,于25℃有氧发酵2.5小时,再40℃密封发酵2.5小时,得到发酵物b。将所述发酵物b于 70℃水浴中灭菌30分钟后,自然冷却至25℃,采用200目滤布过滤,收集滤液;将滤液以4000转/分钟离心10分钟,取上清液得到所述谷物酵素液;

107.测试例

108.将实施例1

‑

7、对比例1的超氧化物歧化酶活力、总酯量、总酸度进行测试,测试结果见表1。

109.表1测试数据

[0110][0111]

[0112]

实施例1和实施例3的区别、实施例2和实施例4的区别都在于增加了纤维素酶酶解步骤。可以看出,实施例1所得酵素液中各项指标都高于实施例3,实施例2所得酵素液中各项指标都高于实施例4。这是由于实施例1和实施例2 所添加的纤维素酶能分解发芽谷物中纤维素生成糖类物质,以供后续各菌种发酵生成酵素产物,提高了原料发芽谷物有效成分的利用率,从而提高谷物酵素液中各产物的含量。

[0113]

实施例1和实施例2的区别、实施例3和实施例4的区别都在于增加了酿酒酵母和醋酸菌发酵步骤,可以看出实施例1所得酵素液各项指标都高于实施例2,实施例3所得酵素液各项指标都高于实施例4。分析原因:就各发酵条件下菌种最主要的产物生成路径来看,酶解为发酵提供了原料糖类,异常汉逊酵母利用糖进行有氧发酵可生成一定量的乙醇和乙酸乙酯,加入乳酸菌后,乳酸菌与异常汉逊酵母竞争,利用糖进行无氧发酵生成乳酸,部分乳酸通过酯化生成乳酸乙酯;同时乳酸菌产生的苯乳酸等化合物会抑制产酯酵母的生长,而异常汉逊酵母新陈代谢产生的脂肪酸也抑制了乳酸菌的生长。在增加了酿酒酵母和醋酸菌发酵步骤的实施例1、实施例3中,酿酒酵母利用糖进行无氧发酵生成大量乙醇,这为后续酸类和酯类物质的产生提供了更多的原料;当加入醋酸菌后进行有氧发酵,消耗乙醇生成乙酸,部分乙酸酯化生成乙酸乙酯,醋酸菌与酿酒酵母之间有协同作用。因此从数量上和类型上来看,实施例1、实施例3的酵素液总酸度和总酯量也将更高,超氧化物歧化酶活性更高。

[0114]

实施例5在实施例1的基础上,将酿酒酵母无氧发酵改为有氧发酵,所得产物中超氧化物歧化酶、总酯量、总酸度都降低,是因为酿酒酵母的有氧发酵所产生的乙醇量比无氧发酵低很多,而醋酸菌主要以乙醇为发酵底物进行发酵产生醋酸等物质,醋酸菌的发酵能力得不到很好的发挥。

[0115]

实施例6在实施例1基础上,将异常汉逊酵母替换为柠檬形克勒克氏酵母。柠檬形克勒克氏酵母属于汉逊酵母属异常汉逊酵母的无性后代,对发酵底物

‑‑ꢀ

糖分的利用能力强,产乙酸和乙酸乙酯能力强。所得谷物发酵液超氧化物歧化酶活性、总酯量、总酸度都有提高。

[0116]

实施例7在实施例1基础上,将异常汉逊酵母替换为重量比为1:1的异常汉逊酵母与柠檬形克勒克氏酵母的混合物,各项指标的测试结果均得到提升,说明这两种酵母之间产生了协同增效作用。分析原因,由于柠檬形克勒克氏酵母对糖分的利用能力强,耗糖速度快,部分糖分被用于柠檬形克勒克氏酵母自身的繁殖,而非代谢产物的积累。当使用异常汉逊酵母与柠檬形克勒克氏酵母共同发酵时,二者对糖分进行竞争,柠檬形克勒克氏酵母自身繁殖速度受到控制,更多的积累酸、酯等代谢产物。另外,柠檬形克勒克氏酵母在产酯酵母中产高级醇能力最强,异常汉逊酵母或可利用高级醇作为碳源,生产更多的酸类、酯类等成分。

[0117]

不同的生产工艺及发酵阶段其优势菌群是不一样的,这直接影响产品的品质。对比例1将酿酒酵母和产酯酵母混合进行一级发酵,然后将乳酸菌和醋酸菌混合进行二级发酵,发酵过程中,各菌种为了生存、生长和占据主导地位,不同菌株之间会发生相互作用,形成竞争环境,导致各项指标偏低。

[0118]

本发明提供了一种谷物酵素液及其制备方法。该制备方法的原料利用率高,所生产的酵素液中有效成分含量丰富,生物活性好,适用于保健食品和化妆品行业。

[0119]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何

不经过创造性劳动想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书所限定的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1