猪饲料及其加工装置的制作方法

1.本发明涉及饲料加工领域。更具体地说,本发明涉及一种猪饲料及其加工装置。

背景技术:

2.猪饲料按类别可分全价料、浓缩料和预混料。其中全价料是由蛋白质饲料、能量饲料、粗饲料和添加剂四部分组成的配合料,是广受养殖场喜爱的猪饲料种类。现有的全价料主要是经过机器简单加工制粒的颗粒状饲料,其深加工程度低,加工方法不够精细,所得全价料的适口性、消化性、营养平衡性、耐贮藏性以及促进生长性不能多全,只能根据需要适当舍弃其中某些性能。

技术实现要素:

3.本发明的一个目的是解决至少上述问题,并提供至少后面将说明的优点。

4.本发明还有一个目的是提供一种猪饲料,所得猪饲料是经过精细加工的,其适口性、消化性、营养平衡性、耐贮藏性以及促进生长性均保持在较高水平上。

5.为了实现根据本发明的这些目的和其它优点,提供了一种猪饲料,包括:重量比为1:1:8~10的预备粉剂、预备水剂以及预备糊剂;其中:

6.所述预备粉剂包括重量份计的如下原料:杏仁5~10份、大豆10~20份、骨粉10~20份、食盐10~30份、石粉10~20份、微量元素粉5~15份、抗氧剂粉5~10份以及维生素3~8份;所述大豆炒制5~10min后破碎成细粉,所述微量元素粉中微量元素包括铁、铜、锌、锰、硒以及碘;

7.所述预备水剂包括重量份计的如下原料:蔬菜汁10~20份、茶叶水提液20~30份、鸡蛋清10~20份、壳聚糖3~10份、果胶3~10份以及酶制剂10~20份;所述酶制剂中酶包括蛋白酶、酯化酶、淀粉酶以及糖化酶;

8.所述预备糊剂包括重量份计的如下原材料:豆粕3~10份、玉米15~25份、麦麸10~20份、大豆油10~30份以及抑菌剂5~10份;所述预备粉剂、预备水剂以及预备糊剂单独存放。

9.本发明进一步要求保护所述的猪饲料的加工方法,包括:

10.步骤一、将所述预备糊剂进行脱毒处理;

11.步骤二、将所述预备水剂分成两等份,取用第一份预备水剂与脱毒后的预备糊剂混合,控制温度在60~70℃下,边搅拌边进行一次熟化,时间为6~12h;

12.步骤三、继续添加第二份预备水剂,控制温度在100~105℃下,边搅拌边进行二次熟化,时间为2~6h;

13.步骤四、继续添加所述预备粉剂,常温下搅拌均匀,并挤粒成型。

14.优选的是,步骤一中臭氧脱毒处理时,臭氧浓度为5~10mg/l。

15.优选的是,步骤四中挤粒成型前添加适量水,以适于挤料成型。

16.本发明进一步要求保护所述猪饲料的加工装置,包括:

17.脱毒箱,其顶部设有预备糊剂进料口,底部设有第一抽拉门;所述脱毒箱两侧内壁上设有臭氧发生器,且所述脱毒箱上设有出气口;

18.第一导料槽,其为漏斗状,其喇叭口部上沿连接至脱毒箱出料口;

19.两级熟化箱,其通过第一开口连接至所述第一导料槽的出料口;所述两级熟化箱的顶部还设置有预备水剂进料口;侧壁内侧设有加热装置,另一侧壁为可视半箱门;所述两级熟化箱内部设有第一搅拌器;所述两级熟化箱的底部设有第二出料口,所述第二出料口上设置有第二抽拉门;

20.第二导料槽,其为漏斗状,设置在所述两级熟化箱的下游,所述第二导料槽的喇叭口对应所述第二出料口;

21.混合箱,其通过第二开口连通所述第二导料槽,在所述混合箱的顶部还设置有粉剂进料口;所述混合箱内设有第二搅拌器;所述混合箱的一侧为可视半箱门;所述混合箱的底部设有第三出料口,所述第三出料口上设置有第三抽拉门;

22.第三导料槽,其为漏斗状,设置在所述混合箱下游,所述第三导料槽的喇叭口部对应所述第三出料口;

23.挤料箱,其连通所述所述第三导料槽,所述挤料箱侧壁设有出料口,所述挤料箱内部设有水平螺杆,所述水平螺杆由减速机带动。

24.优选的是,所述脱毒箱与所述两级熟化箱之间设有第一支撑柱,所述两级熟化箱与所述混合箱之间设有第二支撑柱,所述混合箱与所述挤料箱之间设有第三支撑柱。

25.优选的是,所述混合箱另一侧内壁上设有喷液口。

26.优选的是,所述第一导料槽、第二导料槽、第三导料槽上均设有出料开关。

27.优选的是,第一搅拌器和第二搅拌器为螺旋搅拌器。

28.本发明至少包括以下有益效果:其一、本发明提供的猪饲料配方科学,适口性、消化性、营养平衡性、耐贮藏性以及促进生长性均保持在较高水平上;其二、本发明提供的猪饲料加工方法中区别原料的差异性,对原料进行深加工、精细加工,提高猪饲料的性能;其三、本发明提供的猪饲料加工装置能针对不同的原料分步加工,提高猪饲料加工的精细度。

29.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

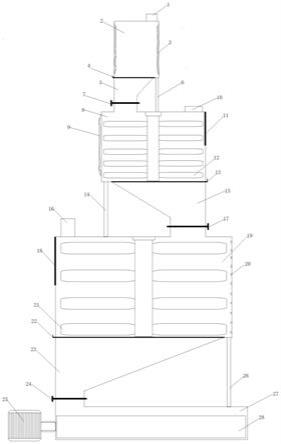

30.图1为本发明一个技术方案中所述加工装置的结构示意图。

具体实施方式

31.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

32.应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不配出一个或多个其它元件或其组合的存在或添加。

33.本发明提供一种猪饲料,包括:重量比为1:1:8~10的预备粉剂、预备水剂以及预备糊剂;其中:

34.所述预备粉剂包括重量份计的如下原料:杏仁5~10份、大豆10~20份、骨粉10~

20份、食盐10~30份、石粉10~20份、微量元素粉5~15份、抗氧剂粉5~10份以及维生素3~8份;所述大豆炒制5~10min后破碎成细粉,所述微量元素粉中微量元素包括铁、铜、锌、锰、硒以及碘;

35.所述预备水剂包括重量份计的如下原料:蔬菜汁10~20份、茶叶水提液20~30份、鸡蛋清10~20份、壳聚糖3~10份、果胶3~10份以及酶制剂10~20份;所述酶制剂中酶包括蛋白酶、酯化酶、淀粉酶、糖化酶;

36.所述预备糊剂包括重量份计的如下原材料:豆粕3~10份、玉米15~25份、麦麸10~20份、大豆油10~30份以及抑菌剂5~10份;所述预备粉剂、预备水剂以及预备糊剂单独存放。

37.在上述方案中,所述预备糊剂是通过如下方法制备而成:先将豆粕、玉米、麦麸以及抑菌剂粉碎成细粉,再加入大豆油,以及助剂淀粉,适量加水调成糊状。

38.本发明进一步要求保护所述的猪饲料的加工方法,包括:

39.步骤一、将所述预备糊剂进行脱毒处理;

40.步骤二、将所述预备水剂分成两等份,取用第一份预备水剂与脱毒后的预备糊剂混合,控制温度在60~70℃下,边搅拌边进行一次熟化6~12h;

41.步骤三、继续添加第二份预备水剂,控制温度在100~105℃下,边搅拌边进行二次熟化2~6h;

42.步骤四、继续添加所述预备粉剂,常温下搅拌均匀,并挤粒成型。

43.在其中一个技术方案中,步骤一中臭氧脱毒处理时,臭氧浓度为5~10mg/l。

44.在其中一个技术方案中,步骤四中挤粒成型前添加适量水,以适于挤料成型。

45.如图1,本发明进一步要求保护所述猪饲料的加工装置,包括:

46.脱毒箱2,其顶部设有预备糊剂进料口,底部设有第一抽拉门4;所述脱毒箱2两侧内壁上设有臭氧发生器3,且所述脱毒箱2上设有出气口;

47.第一导料槽5,其为漏斗状,其喇叭口部上沿连接至脱毒箱2出料口;

48.两级熟化箱8,其通过第一开口连接至所述第一导料槽5的出料口;所述两级熟化箱8的顶部还设置有预备水剂进料口10;侧壁内侧设有加热装置9,另一侧壁为可视半箱门11;所述两级熟化箱8内部设有第一搅拌器12;所述两级熟化箱8的底部设有第二出料口,所述第二出料口上设置有第二抽拉门13;

49.第二导料槽15,其为漏斗状,设置在所述两级熟化箱8的下游,所述第二导料槽15的喇叭口对应所述第二出料口;

50.混合箱19,其通过第二开口连通所述第二导料槽15,在所述混合箱19的顶部还设置有粉剂进料口16;所述混合箱19内设有第二搅拌器21;所述混合箱19的一侧为可视半箱门18;所述混合箱19的底部设有第三出料口,所述第三出料口上设置有第三抽拉门22;

51.第三导料槽23,其为漏斗状,设置在所述混合箱19下游,所述第三导料槽23的喇叭口部对应所述第三出料口;

52.挤料箱27,其连通所述所述第三导料槽23,所述挤料箱27侧壁设有出料口,所述挤料箱27内部设有水平螺杆28,图中未画出螺旋体,所述水平螺杆28由减速机25带动。

53.在上述技术方案中,本发明提供的猪饲料的加工装置可以对预备水剂、预备粉剂和预备糊剂分步处理,不是一步直接加入到机器中简单加工制粒,原料中谷物是小麦、玉米

或燕麦等植物的种子,一颗完整的谷粒包括麦麸、胚乳(中层)和胚芽(内层)三个部分,每一层都拥有不可代替的有机营养物质,更营养,更健康。谷物种子50%以上的矿物质含在皮层,含有大量的维生素,微量元素,不饱和脂肪酸,抗氧化物等,同时皮层含有大量的纤维素,粘附大量微生物以及霉菌,甚至于霉菌毒素很难去净,其需要特殊处理。还有少部分原料或者添加剂是不适合高温处理,高温会影响其作用和活性。在本申请中,有仅混合的预备粉剂,也有脱毒处理的预备糊剂,还有熟化处理的预备糊剂和预备水剂,分类处理有利于猪饲料深入精加工,对猪饲料的适口性、消化性、营养平衡性、耐贮藏性以及促进生长性均有普遍提高。臭氧脱毒菌株所产生的的菌株不发生突变形成菌落,且在本技术方案中,先将谷物粉碎制备成糊剂再脱毒,相较于先脱毒再粉碎,其一是提高物料质量与反应容器的体积之比,在一定体积的容器中,可以处理更多的物料;其二、进行糊化处理过的物料中含水,与臭氧接触可产生氧化性更强的

·

oh自由基,其脱毒效率更高。

54.如图1,在其中一个技术方案中,所述脱毒箱2与所述两级熟化箱8之间设有第一支撑柱6,所述两级熟化箱8与所述混合箱19之间设有第二支撑14柱,所述混合箱19与所述挤料箱27之间设有第三支撑柱26,提高加工装置的稳定性。

55.如图1,在其中一个技术方案中,所述混合箱19另一侧内壁上设有喷液口20,调节产品湿度,使其适于挤粒成型。

56.如图1,在其中一个技术方案中,所述第一导料,5、第二导料15槽、第三导料槽23上均设有出料开关,用于即时控制出料量。

57.如图1,在其中一个技术方案中,第一搅拌器12和第二搅拌器21为螺旋搅拌器。

58.实施例1

59.步骤一、将所述预备糊剂进行脱毒处理;所述预备糊剂包括重量份计的如下原材料:豆粕3份、玉米15份、麦麸10份、大豆油10份以及抑菌剂5份。

60.步骤二、将所述预备水剂分成两等份,取用第一份预备水剂与脱毒后的预备糊剂混合,控制温度在60℃下,边搅拌边进行一次熟化;所述预备水剂包括重量份计的如下原料:蔬菜汁10份、茶叶水提液20份、鸡蛋清10份、壳聚糖3份、果胶3份、酶制剂10份;所述酶制剂中酶包括蛋白酶、酯化酶、淀粉酶、糖化酶;

61.步骤三、继续添加第二份预备水剂,控制温度在100℃下,边搅拌边进行二次熟化;

62.步骤四、继续添加所述预备粉剂,常温下搅拌均匀,并挤粒成型,所述预备粉剂包括重量份计的如下原料:杏仁5份、大豆10份、骨粉10份、食盐10份、石粉10份、微量元素粉5份、抗氧剂粉5份、维生素3~8份;所述大豆炒制5min后破碎成细粉,所述微量元素粉中微量元素包括铁、铜、锌、锰、硒、碘;且所述预备粉剂、预备水剂、预备糊剂的重量比为1:1:8。

63.实施例2

64.步骤一、将所述预备糊剂进行脱毒处理;所述预备糊剂包括重量份计的如下原材料:豆粕10份、玉米25份、麦麸20份、大豆油30份以及抑菌剂10份。

65.步骤二、将所述预备水剂分成两等份,取用第一份预备水剂与脱毒后的预备糊剂混合,控制温度在70℃下,边搅拌边进行一次熟化;所述预备水剂包括重量份计的如下原料:蔬菜汁20份、茶叶水提液30份、鸡蛋清20份、壳聚糖10份、果胶10份、酶制剂20份;所述酶制剂中酶包括蛋白酶、酯化酶、淀粉酶、糖化酶;

66.步骤三、继续添加第二份预备水剂,控制温度在100~105℃下,边搅拌边进行二次

熟化2~6h;

67.步骤四、继续添加所述预备粉剂,常温下搅拌均匀,并挤粒成型,所述预备粉剂包括重量份计的如下原料:杏仁10份、大豆120份、骨粉120份、食盐30份、石粉20份、微量元素粉15份、抗氧剂粉10份、维生素8份;所述大豆炒制10min后破碎成细粉,所述微量元素粉中微量元素包括铁、铜、锌、锰、硒、碘;且所述预备粉剂、预备水剂、预备糊剂的重量比为1:1:10。

68.实施例3

69.步骤一、将所述预备糊剂进行脱毒处理;所述预备糊剂包括重量份计的如下原材料:豆粕8份、玉米20份、麦麸15份、大豆油20份以及抑菌剂8份。

70.步骤二、将所述预备水剂分成两等份,取用第一份预备水剂与脱毒后的预备糊剂混合,控制温度在65℃下,边搅拌边进行一次熟化;所述预备水剂包括重量份计的如下原料:蔬菜汁15份、茶叶水提液25份、鸡蛋清15份、壳聚糖6份、果胶6份、酶制剂15份;所述酶制剂中酶包括蛋白酶、酯化酶、淀粉酶、糖化酶;

71.步骤三、继续添加第二份预备水剂,控制温度在100℃下,边搅拌边进行二次熟化;

72.步骤四、继续添加所述预备粉剂,常温下搅拌均匀,并挤粒成型,所述预备粉剂包括重量份计的如下原料:杏仁8份、大豆15份、骨粉15份、食盐20份、石粉15份、微量元素粉10份、抗氧剂粉6份、维生素3~8份;所述大豆炒制8min后破碎成细粉,所述微量元素粉中微量元素包括铁、铜、锌、锰、硒、碘;且所述预备粉剂、预备水剂、预备糊剂的重量比为1:1:9。

73.实施例1~3所得猪饲料各取5kg,先粉碎过40目筛,再取10个样本,采用定量试纸卡对猪饲料的黄曲霉毒素b1含量进行测定,其具体方法是:称取5.0g实施例1~3所得猪饲料粉碎(40目过筛)的样品于50ml离心管中,加入25.0ml、70%甲醇水提取液,置于旋转摇床上旋转振荡提取10min,采用定量试纸卡测量。实施例1~3所得猪饲料的黄曲霉毒素b1的含量均小于10μg/kg,乳猪,中大猪和种猪均可适用,远远低于行业标准中中大猪用猪饲料黄曲霉毒素b1含量标准,贮藏3个月、6个月和9个月后,其黄曲霉毒素b1的含量均小于10μg/kg,远远超过现有饲料保质期,现有饲料一般保质期为夏秋3个月,春冬6个。

74.取实施例1~3所得猪饲料喂养体重为3~10kg、10~20kg、20~35kg、35~60kg、60~90kg的猪各60头,跟踪其饲养效果(自由采食的喂养方式),所得结果如表1。

75.表1猪每千克饲料可消化氨基酸含量(自由采食)

76.体重范围,kg3~1010~2020~3535~6060~90平均体重,kg6.215.625.749.374.9平均日增重,kg/d0.260.470.690.730.86平均日采食量,kg/d0.350.811.522.012.63回肠中真可消化氨基酸

‑

赖氨酸,%1.311.120.860.790.67回肠中真可消化氨基酸

‑

蛋氨酸,%0.390.310.290.200.19回肠中真可消化氨基酸

‑

色氨酸,%0.250.220.200.190.17回肠中真可消化氨基酸

‑

亮氨酸,%1.341.120.890.830.71回肠中真可消化氨基酸

‑

缬氨酸,%0.940.780.620.560.49回肠中真可消化氨基酸

‑

苯丙氨酸,%0.820.680.520.460.41

77.上述表格中回肠真可消化氨基酸是从猪小肠消失并经内源性矫正的部分,通过回

肠末端收集食糜技术测定的,经过公式食入氨基酸与回肠食糜氨基酸减去内源氨基酸值的差值,再除以食入氨基酸的值所得。从表格数据可以看出,每个体重范围内的猪平均日增重量以以及回肠中真可消化氨基酸量的数据分析可知,实施例1~3所得猪饲料的消化性、促进生长性是高于行业一般标准的。在平均日采食量上,同时考察了另一个样本,样本中包含体重为3~10kg、10~20kg、20~35kg、35~60kg、60~90kg的猪各60头,喂养市场所购常规猪饲料,本方案所试验的各个体重范围内的猪的日采食量高于另一个样本中各个体重范围内的猪的日采食量,基本可以证明,本方案提供的猪饲料更适口。同时对试验血液常规指标、血液生化指标,肝脏、肾脏、胸腺、脾脏的指数和病理切片与常规饲料喂养组相比无显著差异。

78.如上所述,根据本发明,本发明至少包括以下有益效果:其一、本发明提供的猪饲料配方科学,适口性、消化性、营养平衡性、耐贮藏性以及促进生长性均保持在较高水平上;其二、本发明提供的猪饲料加工方法中区别原料的差异性,对原料进行深加工、精细加工,提高猪饲料的性能;其三、本发明提供的猪饲料加工装置能针对不同的原料分步加工,提高猪饲料加工的精细度。

79.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1