一种减盐酱油的酿造方法及低食盐含量的减盐酱油与流程

1.本发明属于生物发酵技术领域,尤其涉及一种减盐酱油的酿造方法及低食盐含量的减盐酱油。

背景技术:

2.酿造酱油作为生活中常用的调味品,其生产方式是通过原料蒸煮制曲、成曲与盐水混合发酵、压榨或抽(淋)取酱油,经调配、灭菌、精滤后,最终得到我们所需的酱油。

3.酿造酱油含有18种氨基酸以及多种肽、还原糖、多糖、醇类、醛、酯和有机酸等营养成分。色泽红亮、具有浓郁的酱香及酯香气、滋味鲜美醇厚。但是,酱油的食盐含量较高,一般含食盐16~20%。人们摄入过量的食盐容易导致心脏病、高血压、高血脂等多种疾病,对人们的身体健康带来隐形的隐患。

[0004][0005]

针对消费者对酱油消费升级提档以及低盐化的发展趋势,越来越多的企业开始了对低盐酱油的研究,例如cn201110220891.8的中国发明专利主要是通过将生酱油用电渗析法进行脱盐处理而得到的,这样虽然达到了消费者对减盐的要求,但是也改变了酱油的风味,降低了酱油品质,而且设备投资大,能源消耗以及生产成本较高。另外,专利申请号200910000385.0的中国发明专利通过液态发酵法制备酱油复合发酵液,将盐水与常规酱油曲料混合进行常温固态发酵,然后加入酱油复合发酵液再进行低食盐稀态常温后发酵,熟成后进行分离、加热、过滤和调配,再加入天然防腐剂获得高品质的低食盐酱油。尽管所得酱油品质影响较小,但也存在工艺复杂,设备投资强度较大的缺陷。

[0006]

针对目前减盐酱油生产存在的缺陷和不足,本发明采用以鲁氏酵母等4种复合菌种耦合发酵制备酱油曲,制曲方法有别与目前常规制曲工艺;一是入曲床曲料的水分降低至41~42%,二是采用三次翻曲,并精准、严格控制每次翻曲前后曲料的水分;培养48~56h后获得高酶活率优质酱油曲;本发明将优质酱油曲与糖化麦曲发酵醪混合后厌气发酵;解决了低食盐条件下酱醪发酵容易发生酸败变质问题。采用本发明的酿造方法,使用常规酱油生产设备,可直接发酵获得低食盐含量的减盐酱油;工艺过程容易操作,简便易行。

技术实现要素:

[0007]

本发明所解决的技术问题是提供一种减盐酱油及其酿造方法,制得减盐酱油的食盐含量≤12.5g/100ml,氨基酸态氮含量≥1.10g/100ml。

[0008]

本发明的目的是这样实现的:一种减盐酱油的酿造方法,其特征在于:包括以下步骤:s1:脱脂大豆按常规方法蒸煮后接入鲁氏酵母、米曲霉、红曲霉、黑曲霉复合菌种培养制备酱油曲;s2:小麦筛选破碎蒸煮后接入复合米曲霉制备糖化麦曲;s3:糖化麦曲加食盐水发酵6~18h后,制成糖化麦曲醪,然后与酱油曲料混合通气

搅拌发酵48h,然后保持厌氧发酵7~14d后转入常规酱醪发酵;s4:发酵成熟的酱醪,按常规工艺压榨、精制加工后获得一种低食盐含量的减盐酱油。

[0009]

优选地,所述s1中蒸煮冷却后的豆粕接入含有鲁氏酵母等4种复合菌种:

①

as 2.180鲁氏酵母培养液(酵母数为3.0~3.5

×

108cfu/ml)0.8~1.5%;

②

as.3.782红曲霉为0.2~0.3%;

③

as3.350黑曲霉0.1~0.2%;

④

沪酿3.042米曲霉(孢子数50

×

108个/g)菌种量为0.2~0.5%,在25~32℃条件下培养48~56h。

[0010]

优选地,所述s1中在制曲培养过程需要进行三次翻曲,

①

曲料入曲床水分控制在41~42%;

②

精准、严格控制翻曲前后曲料的水分;

③

第一次翻曲前控制曲料水分在41~42%,翻曲后曲料控制在水分在46~47%;

④

第二次翻曲前控制曲料水分在39~41%,翻曲后水分控制在45~46%,

⑤

第三次翻曲前控制曲料水分在38~39%;翻曲后曲料水分在39~40%;制曲时长48~56h,制备获得一种高酶活率优质酱油曲,其中:碱性蛋白酶酶活率≥1800u/g,中性蛋白酶酶活率≥3000u/g,酸性蛋白酶酶活率≥1200u/g。

[0011]

优选地,所述s2中小麦按照常规方法润水蒸煮,接入复合米曲霉制备糖化麦曲。复合米曲霉菌种为:as3.951米曲霉与as3.800米曲霉复配菌种,as3.951米曲霉与as3.800米曲霉混合比为3:2;复配菌种接种量为0.2~0.5%;在28~32℃条件下培养26~36h,制备成糖化麦曲。

[0012]

优选地,所述s3中小麦糖化麦曲加入9.5~11.5

°bé

食盐水进行发酵,控制发酵醪温度42~55℃,发酵时间为6~18h,盐水与糖化曲的液固比5~10:1。

[0013]

优选地,所述s3中糖化麦曲醪发酵结束后降至常温,然后与酱油曲混合。酱油曲与糖化麦曲配比为2~4:1;酱油曲与糖化麦曲醪混合后使用净化空气搅拌通风发酵48h,然后转入厌氧发酵7~14d,发酵过程控制温度28~30℃。厌氧发酵后转入常规酱醪发酵并后熟。

[0014]

本发明还公开了一种低食盐含量的减盐酱油,由上述步骤发酵成熟的酱醪,按常规工艺压榨并精制加工而成。

[0015]

上述技术方案可以得到以下有益效果:(1)本发明的制曲菌种使用鲁氏酵母、米曲霉、红曲霉和黑曲霉复合菌种,过程控制不同于常规制曲方法,制备获得一种高酶活率优质酱油曲,然后将酱油曲与糖化麦曲发酵醪混和,发酵初期进行低盐厌氧发酵,促进酱油曲中培养增殖的鲁氏酵母在发酵初始阶段即可同化酱醪中糖质原料而快速产酒,从而创造了酱醪在低食盐浓度厌氧条件下蛋白质快速分解并产生的酒精以及与食盐多重作用,抑制了酱醪中腐败菌的生长,解决了低盐发酵过程中酱醪腐败的问题。

[0016]

(2)本发明的酿造方法可以通过常规设备的调整直接发酵获得减盐酱油,不需要对酱油进行电渗析或膜过滤等脱盐处理。本发明获得的低盐酱油香气浓郁,口感鲜美。

附图说明

[0017]

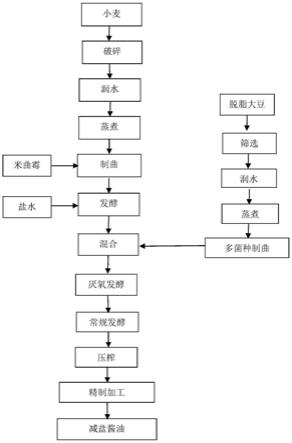

图1减盐酱油的工艺流程图。

具体实施方式

[0018]

下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整

地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创作性劳动的前提下所获得的所有其它实施例,都属于本发明的保护的范围。

[0019]

图1所示,一种减盐酱油的酿造方法,所述方法如下:s1:脱脂大豆按常规方法蒸煮后接入鲁氏酵母、米曲霉、红曲霉、黑曲霉复合菌种培养制备酱油曲;s2:小麦筛选破碎蒸煮后接入复合米曲霉制备糖化麦曲;s3:糖化麦曲加食盐水发酵6~18h后,制成糖化麦曲醪,然后与酱油曲混合通气搅拌发酵48h,然后保持厌氧发酵7~14d后转入常规酱醪发酵;s4:发酵成熟的酱醪按常规工艺压榨、精制加工成一种低食盐含量的减盐酱油。

[0020]

所述s1中蒸煮冷却后的豆粕接入含有鲁氏酵母的4种复合菌种:

①

as 2.180鲁氏酵母培养液(酵母数为3.0~3.5

×

108cfu/ml)0.8~1.5%,

②

as.3.782红曲霉为0.2~0.3%,

③

as3.350黑曲霉0.1~0.2%,

④

沪酿3.042米曲霉(孢子数50

×

108个/g)菌种量为0.2~0.5%,在25~32℃条件下培养48~56h。

[0021]

所述s1中制曲培养过程不同于常规制曲;精准、严格控制翻曲前后曲料的水分;曲料入曲床水分控制在41~42%;在制曲培养过程需要进行三次翻曲,第一次翻曲前控制曲料水分在41~42%,翻曲后曲料控制在水分在46~47%;第二次翻曲前控制曲料水分在39~41%,翻曲后水分控制在45~46%,第三次翻曲前控制曲料水分在38~39%;翻曲后曲料水分在39~40%;制曲时长48~56h,制备获得一种酶活率优质酱油曲,其中:碱性蛋白酶酶活率≥1800u/g,中性蛋白酶酶活率≥3000u/g,酸性蛋白酶酶活率≥1200u/g.所述s2中小麦按照常规方法润水蒸煮,接入复合米曲霉制备糖化麦曲。复合米曲霉菌种为:as3.951米曲霉与as3.800米曲霉的复配菌种,as3.951米曲霉与as3.800米曲霉混合比为3:2;复配菌种接种量为0.2~0.5%;在28~32℃条件下培养26~36h,制备成糖化麦曲。

[0022]

所述s3中小麦糖化麦曲加入9.5~11.5

°bé

食盐水进行发酵,控制发酵醪温度42~55℃,发酵时间为6~18h,盐水与糖化曲的液固比5~10:1。

[0023]

所述s3中糖化麦曲醪发酵结束后降至常温,然后与酱油曲混合;酱油曲与糖化麦曲配比为2~4:1;酱油曲与糖化麦曲发酵醪混合后使用净化空气搅拌通风发酵48h,然后转入厌氧发酵7~14d,发酵过程控制温度28~30℃。厌氧发酵后转入常规酱醪发酵并后熟。

[0024]

发酵成熟的酱醪,按常规工艺压榨精制加工后获得一种低食盐含量的减盐酱油。

[0025]

实施例 1(1)以脱脂大豆和小麦2:1作为原料,其中脱脂大豆进行筛选后按照常规方法蒸煮后冷却至32℃左右,接入含有鲁氏酵母的4种复合菌种,其中as 2.180鲁氏酵母培养液(酵母数为3.0~3.5

×

108cfu/ml)0.8%,

②

as.3.782红曲霉为0.2%,

③

as3.350黑曲霉0.1%,

④

沪酿3.042米曲霉(孢子数50

×

108个/g)菌种量为0.3%,在25~32℃条件下培养48h;(2)制曲培养过程进行3次翻曲。第一次翻曲前控制曲料水分在41~42%,翻曲后控制曲料在水分在46~47%;第二次翻曲前控制曲料水分在39~41%,翻曲后水分控制在45~46%;第三次翻曲前控制曲料水分在38~39%,翻曲后曲料水分在39~40%;制曲时长48h,制备获得一种ph6.6,水分32%,碱性蛋白酶酶活率2150u/g,中性蛋白酶酶活率3820u/g,酸性

蛋白酶酶活率1290u/g优质酱油曲。

[0026]

(3)小麦经筛选破碎后按常规方法蒸煮冷却至30℃左右,接入复合米曲霉制备糖化麦曲。复合米曲霉菌种为:as3.951米曲霉与as3.800米曲霉复配菌种,as3.951米曲霉与as3.800米曲霉混合比为3:2;复配菌种接种量为0.3%;在28~32℃条件下培养34h,制备成糖化麦曲。

[0027]

(4)小麦糖化曲料加盐水进行发酵,盐水与糖化曲的液固比6:1,其中盐水浓度10.2

°bé

,发酵温度42~45℃,发酵时间为8h后降温加入酱油曲料,其中酱油曲添加量为糖化曲的2倍,使用净化空气搅拌通风发酵48h后转入低盐稀态常温厌氧发酵12d,发酵温度28~30℃。厌氧发酵结束后转入常规发酵并进行后熟。

[0028]

(5)熟成后的酱醪按常规工艺压榨并精制加工成一种低食盐含量的减盐酱油。

[0029]

实施例 2(1)以脱脂大豆和小麦3:1作为原料,其中脱脂大豆进行筛选后按照常规方法蒸煮后冷却至32℃左右,接入含有鲁氏酵母的4种复合菌种,其中as 2.180鲁氏酵母培养液(酵母数为3.0~3.5

×

108cfu/ml)1.0%;as.3.782红曲霉为0.2%,

③

as3.350黑曲霉0.1%;沪酿3.042米曲霉(孢子数50

×

108个/g)菌种量为0.4%,在25~32℃条件下培养56h;(2)制曲培养过程进行3次翻曲。第一次翻曲前控制曲料水分在41~42%,翻曲后曲料控制在水分在46~47%;第二次翻曲前控制曲料水分在39~41%,翻曲后水分控制在45~46%;第三次翻曲前控制曲料水分在38~39%,翻曲后曲料水分在39~40%;制曲时长56h,制备获得一种ph6.8,水分29%,碱性蛋白酶酶活率2380u/g,中性蛋白酶酶活率3320u/g,酸性蛋白酶酶活率1370u/g优质酱油曲。

[0030]

(3)小麦筛选破碎后按常规方法蒸煮冷却至30℃左右,接入复合米曲霉制备糖化麦曲。复合米曲霉菌种为:as3.951米曲霉与as3.800米曲霉复配菌种,as3.951米曲霉与as3.800米曲霉混合比为3:2;复配菌种接种量为0.4%;在28~32℃条件下培养32h,制备成糖化麦曲。

[0031]

(4)小麦糖化曲料加盐水进行发酵,盐水与糖化曲的液固比7:1,其中盐水浓度10.0

°bé

,发酵温度42~45℃,发酵时间为7.5h后降温加入酱油曲料,其中酱油曲添加量为糖化曲的3倍,使用净化空气搅拌通风发酵48h后转入低盐稀态常温厌氧发酵14d,发酵温度28~30℃。厌氧发酵结束后转入常规发酵并进行后熟。

[0032]

(5)熟成后的酱醪按常规工艺压榨并精制加工成一种低食盐含量的减盐酱油。

[0033]

实施例 3(1)以脱脂大豆和小麦4:1作为原料,其中脱脂大豆进行筛选后按照常规方法蒸煮后冷却至32℃左右,接入含有鲁氏酵母的4种复合菌种,其中as 2.180鲁氏酵母培养液(酵母数为3.0~3.5

×

108cfu/ml)1.2%;as.3.782红曲霉为0.2%,

③

as3.350黑曲霉0.1%;沪酿3.042米曲霉(孢子数50

×

108个/g)菌种量为0.5%,在25~32℃条件下培52h;(2)制曲过程中进行3次翻曲。第一次翻曲前控制曲料水分在41~42%,翻曲后曲料控制在水分在46~47%;第二次翻曲前控制曲料水分在39~41%,翻曲后水分控制在45~46%;第三次翻曲前控制曲料水分在38~39%,翻曲后曲料水分在39~40%;制曲时长52h,制备获得制备获得一种ph6.9,水分30%,碱性蛋白酶酶活率2410u/g,中性蛋白酶酶活率3370u/g,酸性蛋白酶酶活率1270u/g优质酱油曲。

[0034]

(3)小麦筛选破碎后常规方法蒸煮后冷却至30℃左右,接入复合米曲霉制备糖化麦曲。复合米曲霉菌种为:as3.951米曲霉与as3.800米曲霉复配菌种,as3.951米曲霉与as3.800米曲霉混合比为3:2;复配菌种接种量为0.5%;在28~32℃条件下培养30h,制备成糖化麦曲。

[0035]

(4)小麦糖化曲料加盐水进行发酵,盐水与糖化曲的液固比8:1,其中盐水浓度9.5

°bé

,发酵温度42~45℃,发酵时间为7.2h后降温加入酱油曲料,其中酱油曲添加量为糖化曲的4倍,使用净化空气搅拌通风发酵48h后转入低盐稀态常温厌氧发酵18d,发酵温度28~30℃。厌氧发酵结束后转入常规发酵并进行后熟。

[0036]

(5)熟成后的酱醪按常规工艺压榨并精制加工成一种低食盐含量的减盐酱油。

[0037]

将本发明的减盐酱油制备实施例试验的产品,检测其食盐(nacl)、氨基酸态氮(a.n.)和总酸(t.a.)含量,并与对照例对比,结果见表1。结果表明,本发明方法制备的减盐酱油香气浓郁、口感鲜美、品质较好。

[0038]

表1酱油检测数据与感官指标鉴评对比表以上所述,仅为本发明的具体实施方式,但发明的保护范围并不局限于此,任何熟悉本领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1