一种泡腾粉及其制备方法与流程

1.本发明涉及营养品及其保健品技术领域,特别涉及能够改善消费者体验的低能耗、高效的一种泡腾粉,以及该泡腾粉的制备方法。

背景技术:

2.泡腾片是近年来兴起的一种新颖片剂,在国外开发应用广泛。泡腾片在制作过程中除了主剂和泡腾剂外,还可以添加矫味剂、甜味剂、着色剂以及赋形剂等,对营养品而言,可以改进营养品的风味,开发系列风味的泡腾营养品。将泡腾片放入饮用水中,迅速产生大量气泡,使片剂迅速崩解和融化,片剂崩解时产生的二氧化碳部分溶解于饮水中,使饮水喝入口中时有汽水般的美感。有时崩解产生的气泡还会使在水中的泡腾片上下翻滚,使其崩解和融化加速。泡腾片色香味俱佳,即冲即饮,尤其迎合了青少年喜爱新、奇、特的优点,在儿童、青少年领域具有明显的优势。直接吞服片剂会让消费者体验感差,有服药的感觉,同时存在难以吞服下咽的情况,尤其是小孩、老人。吞服片可能存在体内崩解不完全,影响吸收。

3.经过多年的研发,泡腾粉在国内外市场已经有产品陆续上市,由于其与泡腾片不同的表现形式,受到市场的欢迎。但是,目前泡腾粉产品存在粉末漂浮于水面、粉末溶解性差、制备方法复杂等问题,一方面影响消费者体验,另一方面,增加了生产成本。因此,本发明提供一种泡腾粉,以及该泡腾粉的制备方法。

技术实现要素:

4.本发明的目的在于克服现有技术的缺陷,提供一种泡腾粉包括柠檬酸、糖及糖醇、复合矿物质、碳酸氢钠、复合维生素,原料经过预混干燥、总混而得泡腾粉。该泡腾粉倒入水中后,可快速入水、泡腾,无粉末漂浮现象。

5.为了实现上述目的,本发明提供一种泡腾粉,包括柠檬酸、糖及糖醇、复合矿物质、碳酸氢钠、复合维生素;各组成占总配方重量的百分比为:柠檬酸:4.8~24.8%,糖及糖醇:5~91%,复合矿物质:1~40%,碳酸氢钠:3.2~23.2%,复合维生素:0.01~7%。

6.作为进一步改进,所述柠檬酸为粒度20目~30目的无水柠檬酸;

7.所述糖及糖醇选自:异麦芽酮糖醇、木糖醇、赤藓糖醇、麦芽糖醇、山梨糖醇、葡萄糖一种或多种混合;所述葡萄糖为无水葡萄糖粉末;

8.所述复合矿物质选自乳酸钙、氯化钾、硫酸镁一种或多种混合;所述乳酸钙为l-乳酸钙;所述氯化钾为粒度20目~30目的颗粒;

9.所述碳酸氢钠选自:粒度60目~80目的碳酸氢钠、粒度45目~60目的碳酸氢钠一种或两种混合;所述粒度60目~80目的碳酸氢钠与粒度45目~60目的碳酸氢钠的比例为1∶1。

10.所述复合维生素选自:维生素b1(vb1)、维生素b2(vb2)、维生素b6(vb6)、维生素c(vc)一种或多种混合。

11.为了实现上述目的,本发明还提供制备该泡腾粉的制备方法,该制备方法包括以下步骤:

12.步骤一、预混:将柠檬酸、糖及糖醇、乳酸钙、氯化钾、硫酸镁在预混罐进行混合,做成预混料a;

13.步骤二、真空减压干燥:将所述预混料a采用真空干燥机,真空度控制-0.08~-0.10mpa,夹套水温控制70~75℃,并在60℃

±

5℃保温120~180分钟;

14.步骤三、总混:将所述预混料a、碳酸氢钠、复合维生素在混合罐中,保持总混30

±

5分钟,进行灌装得到所述泡腾粉。

15.控制环境条件:湿度≤30%,温度18-26℃。

16.步骤二所述真空干燥机为hzg2000双锥回转真空干燥机。

17.步骤二所述保温结束后检测预混料a水活度≤0.15,将物料温度降至≤28℃后出料。

18.相比于现有技术,本发明具有如下有益效果:

19.1、解决泡腾粉粉末漂浮的问题:使用粉末碳酸氢钠及颗粒碳酸氢钠两个规格的碱源,同时配方中控制颗粒物料的比例,可有效解决粉末漂浮问题。消费者在拿到本泡腾粉产品后,大多数场景是向水中倒入泡腾粉。泡腾粉倒入水中后,可快速入水、泡腾,无粉末漂浮现象。而市场上的同类泡腾粉产品,存在严重的粉末漂浮问题,粉末浮在水面,泡腾效果就不明显,严重影响泡腾体验。

20.2、解决泡腾粉溶解性差的问题:对比不同粒度的糖醇、糖原料,筛选溶解速度快的辅料。泡腾粉倒入水中后,一般情况下泡腾过程会持续2-3分钟。泡腾粉倒入水中后,泡腾过程持续2-3分钟后,所有粉末即可完全溶解,溶液清澈透明。市场上的同类泡腾粉产品,2-3分钟后粉末仍不能完全溶解,严重影响消费者体验。

21.3、解决泡腾粉制备方法复杂的问题:改进并简化制备方法,控制水分及水分活度,大大降低能耗并且保证货架期稳定性。对配方中水分含量高的物料,做成预混料,并对该预混料进行真空减压干燥,控制水分活度≤0.2%。同时,灌装车间温湿度进行适当控制,可有效解决吸潮结块问题,保证货架期稳定性。该方案制备方法简单,能耗较低。

22.4、与现有泡腾粉制备方法相比,本发明的制备方法简单,效率高;产品保持期长,不易吸湿结块。例如相比于cn110663857a专利“一种青萝卜口味膳食纤维泡腾粉及其制备”和cn110558566a专利“一种西瓜维生素泡腾粉及其制备方法”中对碱源进行了包裹,然后将物料混合后制粒、干燥,制备方法复杂、能耗较高。而相比于cn104621433a专利“一种保护视力的泡腾粉剂配方制剂及制备方法”中采用普通粉剂的制备方法,难免会导致粉体水分含量高,易吸湿结块,影响产品货架期。即本发明的制备方法简单,效率高;且产品保持期长,不易吸湿结块。

附图说明

23.图1为制备方法(1.1)制备的泡腾粉冲调时粉末在水面的漂浮图(每袋用150ml水);

24.图2为制备方法(1.2)制备的泡腾粉冲调时粉末在水面的漂浮图(每袋用150ml水);

25.图3为制备方法(1.3)制备的泡腾粉冲调时粉末在水面的漂浮图(每袋用150ml水);

26.图4为制备方法(2.1)制备的泡腾粉冲调后30分钟杯底颗粒变化图;

27.图5为制备方法(2.2)制备的泡腾粉冲调后30分钟杯底颗粒变化图;

28.图6为制备方法(2.3)制备的泡腾粉冲调后30分钟杯底颗粒变化图;

29.图7为制备方法(2.4)制备的泡腾粉冲调后30分钟杯底颗粒变化图;

30.图8为制备方法(2.5)制备的泡腾粉冲调后30分钟杯底颗粒变化图;

31.图9为制备方法(2.6)制备的泡腾粉冲调后30分钟杯底颗粒变化图;

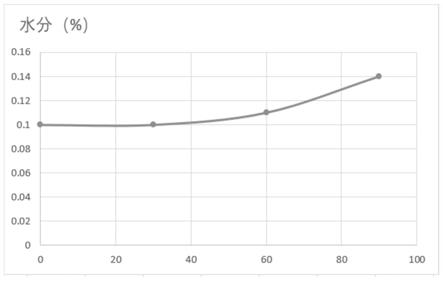

32.图10为制备方法(3.2)制备的泡腾粉在稳定性试验箱放置90天后水分变化曲线。

具体实施方式

33.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明作进一步的详细说明,以使本领域技术人员能够充分理解本发明的技术内容。应理解,以下实施例用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的制备方法参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

34.一种制备泡腾粉的原料各组成占总配方重量的百分比为柠檬酸:4.8~24.8%,糖及糖醇:5~91%,复合矿物质:1~40%,碳酸氢钠:3.2~23.2%,复合维生素:0.01~7%。该泡腾粉的制备方法,控制环境条件:湿度≤30%,温度18-26℃,进行下列步骤操作:

35.1)预混:将柠檬酸、糖及糖醇、乳酸钙、氯化钾、硫酸镁在预混罐进行混合,做成预混料a;

36.2)真空减压干燥:将预混料a采用真空干燥机为hzg2000双锥回转真空干燥机,真空度控制-0.08~-0.10mpa,夹套水温控制70~75℃,并在60℃

±

5℃保温120~180分钟;保温结束后检测预混料a水活度≤0.15,将物料温度降至≤28℃后出料。

37.3)总混:将预混料a、碳酸氢钠、复合维生素在混合罐中,保持总混30

±

5分钟,进行灌装得到泡腾粉。

38.下面结合具体的实施例,用于进一步说明和描述本发明的构思,但并不意味着本发明仅限于下列描述的具体方案。在实施例中取值为本发明所述范围的任一具体数值,均为可实施。

39.实施例1(不同粒度碳酸氢钠对冲调时漂浮的影响)

40.1.1实验材料

41.粉末碳酸氢钠:gb,食品级,粉末,粒度(60目-80目),记为“粉末碳酸氢钠”;

42.颗粒碳酸氢钠:gb,食品级,颗粒,粒度(45目-60目),记为“颗粒碳酸氢钠”;

43.无水柠檬酸:gb,食品级,颗粒,粒度(20目-30目)

44.异麦芽酮糖醇:gb,食品级,颗粒,粒度(20目-30目)

45.l-乳酸钙:gb,食品级,粉末

46.氯化钾:gb,食品级,颗粒,粒度(20目-30目)

47.硫酸镁:gb,食品级,粉末

48.vb1:gb,食品级,粉末

49.vb2:gb,食品级,粉末

50.vb6:gb,食品级,粉末

51.vc:gb,食品级,粉末

52.1.2实验方法

53.1.2.1制备方法(1.1):泡腾粉的制备(使用粉末碳酸氢钠)

54.1)分别称取14.76%无水柠檬酸、45.631%异麦芽酮糖醇、11.479%l-乳酸钙、7.254%氯化钾、6.944%硫酸镁,混合、做成预混料a,真空减压干燥:真空度控制-0.08~-0.10mpa,60℃(

±

5℃)保温120-180分钟。保温结束后检测物料水活度,若≤0.15,停止保温,将物料温度降至≤28℃后出料。

55.2)将预混料a、13.2%粉末碳酸氢钠、0.034%vb1、0.014%vb2、0.017%vb6、0.667%vc置于混合罐中,总混30分钟,即可灌装,5g/袋。控制环境条件:湿度≤30%,温度18-26℃。

56.1.2.2制备方法(1.2):泡腾粉的制备(使用颗粒碳酸氢钠)

57.1)分别称取14.76%无水柠檬酸、45.631%异麦芽酮糖醇、11.479%l-乳酸钙、7.254%氯化钾、6.944%硫酸镁,混合、做成预混料a,真空减压干燥:真空度控制-0.08~-0.10mpa,60℃(

±

5℃)保温120-180分钟。保温结束后检测物料水活度,若≤0.15,停止保温,将物料温度降至≤28℃后出料。

58.2)将预混料a、13.2%颗粒碳酸氢钠、0.034%vb1、0.014%vb2、0.017%vb6、0.667%vc置于混合罐中,总混30分钟,即可灌装,5g/袋。控制环境条件:湿度≤30%,温度18-26℃。

59.1.2.3制备方法(1.3):泡腾粉的制备(使用50%粉末碳酸氢钠+50%颗粒碳酸氢钠)

60.1)分别称取14.76%无水柠檬酸、45.631%异麦芽酮糖醇、11.479%l-乳酸钙、7.254%氯化钾、6.944%硫酸镁,混合、做成预混料a,真空减压干燥:真空度控制-0.08~-0.10mpa,60℃(

±

5℃)保温120-180分钟。保温结束后检测物料水活度,若≤0.15,停止保温,将物料温度降至≤28℃后出料。

61.2)将预混料a、6.6%粉末碳酸氢钠+6.6%颗粒碳酸氢钠、0.034%vb1、0.014%vb2、0.017%vb6、0.667%vc置于混合罐中,总混30分钟,即可灌装,5g/袋。控制环境条件:湿度≤30%,温度18-26℃。

62.1.3实验结果

63.根据图1-图3的对比可知,综合以上分析,制备方法(1.1)制备的泡腾粉在冲调时,粉末漂浮最明显;制备方法(1.3)制备的泡腾粉在冲调时,粉末漂浮水面的问题有明显降低;制备方法(1.2)制备的泡腾粉在冲调时,粉末已经没有漂浮现象。因此,部分或者全部使用颗粒碳酸氢钠制备的泡腾粉冲调时,粉末入水速度加快、不易漂浮。

64.实施例2(不同糖醇、糖对泡腾粉溶解速度的影响)

65.2.1实验材料

66.粉末碳酸氢钠:gb,食品级,粉末,粒度(60目-80目),记为“粉末碳酸氢钠”;

67.颗粒碳酸氢钠:gb,食品级,颗粒,粒度(45目-60目),记为“颗粒碳酸氢钠”;

68.无水柠檬酸:gb,食品级,颗粒,粒度(20目-30目)

69.异麦芽酮糖醇:gb,食品级,颗粒,粒度(20目-30目)

70.木糖醇:gb,食品级,颗粒,粒度(30目-60目)

71.赤藓糖醇:gb,食品级,颗粒,粒度(30目-60目)

72.麦芽糖醇:gb,食品级,粉末

73.山梨糖醇:gb,食品级,粉末

74.无水葡萄糖:gb,食品级,粉末

75.l-乳酸钙:gb,食品级,粉末

76.氯化钾:gb,食品级,颗粒,粒度(20目-30目)

77.硫酸镁:gb,食品级,粉末

78.vb1:gb,食品级,粉末

79.vb2:gb,食品级,粉末

80.vb6:gb,食品级,粉末

81.vc:gb,食品级,粉末

82.2.2实验方法

83.2.2.1制备方法(2.1):泡腾粉的制备(使用异麦芽酮糖醇)

84.1)分别称取14.76%无水柠檬酸、45.631%异麦芽酮糖醇、11.479%l-乳酸钙、7.254%氯化钾、6.944%硫酸镁,混合、做成预混料a,真空减压干燥:真空度控制-0.08~-0.10mpa,60℃(

±

5℃)保温120-180分钟。保温结束后检测物料水活度,若≤0.15,停止保温,将物料温度降至≤28℃后出料。

85.2)将预混料a、6.6%粉末碳酸氢钠+6.6%颗粒碳酸氢钠、0.034%vb1、0.014%vb2、0.017%vb6、0.667%vc置于混合罐中,总混30分钟,即可灌装,5g/袋。控制环境条件:湿度≤30%,温度18-26℃。

86.2.2.2制备方法(2.2):泡腾粉的制备(使用木糖醇)

87.1)分别称取14.76%无水柠檬酸、45.631%木糖醇、11.479%l-乳酸钙、7.254%氯化钾、6.944%硫酸镁,混合、做成预混料a,真空减压干燥:真空度控制-0.08~-0.10mpa,60℃(

±

5℃)保温120-180分钟。保温结束后检测物料水活度,若≤0.15,停止保温,将物料温度降至≤28℃后出料。

88.2)将预混料a、6.6%粉末碳酸氢钠+6.6%颗粒碳酸氢钠、0.034%vb1、0.014%vb2、0.017%vb6、0.667%vc置于混合罐中,总混30分钟,即可灌装,5g/袋。控制环境条件:湿度≤30%,温度18-26℃。

89.2.2.3制备方法(2.3):泡腾粉的制备(使用赤藓糖醇)

90.1)分别称取14.76%无水柠檬酸、45.631%赤藓糖醇、11.479%l-乳酸钙、7.254%氯化钾、6.944%硫酸镁,混合、做成预混料a,真空减压干燥:真空度控制-0.08~-0.10mpa,60℃(

±

5℃)保温120-180分钟。保温结束后检测物料水活度,若≤0.15,停止保温,将物料温度降至≤28℃后出料。

91.2)将预混料a、6.6%粉末碳酸氢钠+6.6%颗粒碳酸氢钠、0.034%vb1、0.014%vb2、0.017%vb6、0.667%vc置于混合罐中,总混30分钟,即可灌装,5g/袋。控制环境条件:湿度≤30%,温度18-26℃。

92.2.2.4制备方法(2.4):泡腾粉的制备(使用麦芽糖醇)

93.1)分别称取14.76%无水柠檬酸、45.631%麦芽糖醇、11.479%l-乳酸钙、7.254%氯化钾、6.944%硫酸镁,混合、做成预混料a,真空减压干燥:真空度控制-0.08~-0.10mpa,60℃(

±

5℃)保温120-180分钟。保温结束后检测物料水活度,若≤0.15,停止保温,将物料温度降至≤28℃后出料。

94.2)将预混料a、6.6%粉末碳酸氢钠+6.6%颗粒碳酸氢钠、0.034%vb1、0.014%vb2、0.017%vb6、0.667%vc置于混合罐中,总混30分钟,即可灌装,5g/袋。控制环境条件:湿度≤30%,温度18-26℃。

95.2.2.5制备方法(2.5):泡腾粉的制备(使用山梨糖醇)

96.1)分别称取14.76%无水柠檬酸、45.631%山梨糖醇、11.479%l-乳酸钙、7.254%氯化钾、6.944%硫酸镁,混合、做成预混料a,真空减压干燥:真空度控制-0.08~-0.10mpa,60℃(

±

5℃)保温120-180分钟。保温结束后检测物料水活度,若≤0.15,停止保温,将物料温度降至≤28℃后出料。

97.2)将预混料a、6.6%粉末碳酸氢钠+6.6%颗粒碳酸氢钠、0.034%vb1、0.014%vb2、0.017%vb6、0.667%vc置于混合罐中,总混30分钟,即可灌装,5g/袋。控制环境条件:湿度≤30%,温度18-26℃。

98.2.2.6制备方法(2.6):泡腾粉的制备(使用无水葡萄糖)

99.1)分别称取14.76%无水柠檬酸、45.631%无水葡萄糖、11.479%l-乳酸钙、7.254%氯化钾、6.944%硫酸镁,混合、做成预混料a,真空减压干燥:真空度控制-0.08~-0.10mpa,60℃(

±

5℃)保温120-180分钟。保温结束后检测物料水活度,若≤0.15,停止保温,将物料温度降至≤28℃后出料。

100.2)将预混料a、6.6%粉末碳酸氢钠+6.6%颗粒碳酸氢钠、0.034%vb1、0.014%vb2、0.017%vb6、0.667%vc置于混合罐中,总混30分钟,即可灌装,5g/袋。控制环境条件:湿度≤30%,温度18-26℃。

101.2.3实验结果

102.根据图4-9综合以上分析,制备方法(2.5)(山梨糖醇)制备的泡腾粉在冲调后,杯底颗粒溶解速度最快;制备方法(2.2)(木糖醇)制备的泡腾粉在冲调后,杯底颗粒溶解速度次之;制备方法(2.1)(异麦芽酮糖醇)与制备方法(2.4)(麦芽糖醇)制备的泡腾粉溶解速度基本一致,均比制备方法(2.2)(木糖醇)的稍低。制备方法(2.3)(赤藓糖醇)与制备方法(2.6)(无水葡萄糖)制备的泡腾粉溶解速度基本一致,溶解速度最慢。另外,由于木糖醇、山梨糖醇容易吸潮,因此,选择制备方法(2.1)(异麦芽酮糖醇)与制备方法(2.4)(麦芽糖醇)制备泡腾粉。

103.实施例3(不同制备方法对泡腾粉质量的影响)

104.3.1实验材料

105.综合药品稳定性试验箱:上海一恒

106.粉末碳酸氢钠:gb,食品级,粉末,粒度(60目-80目),记为“粉末碳酸氢钠”;

107.颗粒碳酸氢钠:gb,食品级,颗粒,粒度(45目-60目),记为“颗粒碳酸氢钠”;

108.无水柠檬酸:gb,食品级,颗粒,粒度(20目-30目)

109.异麦芽酮糖醇:gb,食品级,颗粒,粒度(20目-30目)

110.l-乳酸钙:gb,食品级,粉末

111.氯化钾:gb,食品级,颗粒,粒度(20目-30目)

112.硫酸镁:gb,食品级,粉末

113.vb1:gb,食品级,粉末

114.vb2:gb,食品级,粉末

115.vb6:gb,食品级,粉末

116.vc:gb,食品级,粉末

117.3.2实验方法

118.3.2.1制备方法(3.1):普通粉剂制备方法对泡腾粉质量的影响

119.1)分别称取14.76%无水柠檬酸、45.631%无水葡萄糖、11.479%l-乳酸钙、7.254%氯化钾、6.944%硫酸镁、6.6%粉末碳酸氢钠+6.6%颗粒碳酸氢钠、0.034%vb1、0.014%vb2、0.017%vb6、0.667%vc置于混合罐中,总混30分钟,灌装,5g/袋。控制环境条件:湿度≤30%,温度18-26℃。

120.2)将灌装好的泡腾粉袋装样品放置于综合药品稳定性试验箱中,设置温度为37℃、相对湿度为75%。放置90天。

121.3.2.2制备方法(3.2):部分物料做成预混料并进行真空减压干燥对泡腾粉质量的影响

122.1)分别称取14.76%无水柠檬酸、45.631%无水葡萄糖、11.479%l-乳酸钙、7.254%氯化钾、6.944%硫酸镁,混合、做成预混料a,真空减压干燥:真空度控制-0.08~-0.10mpa,60℃(

±

5℃)保温120-180分钟。保温结束后检测物料水活度,若≤0.15,停止保温,将物料温度降至≤28℃后出料。

123.2)将预混料a、6.6%粉末碳酸氢钠+6.6%颗粒碳酸氢钠、0.034%vb1、0.014%vb2、0.017%vb6、0.667%vc置于混合罐中,总混30分钟,即可灌装,5g/袋。控制环境条件:湿度≤30%,温度18-26℃。

124.3)将灌装好的泡腾粉袋装样品放置于综合药品稳定性试验箱中,设置温度为37℃、相对湿度为75%。放置90天。

125.3.3实验结果

126.制备方法(3.1)制备的泡腾粉在综合药品稳定性试验箱放置30天后即出现胀袋、严重吸潮结块现象。

127.综合以上分析,制备方法(3.2)制备的泡腾粉在综合药品稳定性试验箱放置90天后,水分含量基本无变化、未出现吸潮结块现象,符合质量标准要求。因此,制备方法(3.2)制备的泡腾粉,可确保货架期内产品的稳定性。

128.为了进一步确认本发明中原料组分的配比最优性和制备方法的一致性,在实施例1-3的基础上,作如下实施例4-6的实验进一步确认。

129.实施例4

130.制备方法(4.1):泡腾粉的制备(使用颗粒碳酸氢钠)

131.1)分别称取5.01%无水柠檬酸、61.14%异麦芽酮糖醇、5.52%l-乳酸钙、6.54%氯化钾、10.39%硫酸镁,混合、做成预混料a,真空减压干燥:真空度控制-0.09mpa,62℃(

±

2℃)保温130分钟。保温结束后检测物料水活度,若≤0.15,停止保温,将物料温度降至≤28

℃后出料。

132.2)将预混料a、5.334%颗粒碳酸氢钠和5.334%粉末碳酸氢钠、0.034%vb1、0.014%vb2、0.017%vb6、0.667%vc置于混合罐中,总混30分钟,即可灌装,5g/袋。控制环境条件:湿度≤30%,温度18-26℃。通过该制备方法制备的泡腾粉在冲调时,粉末已经没有漂浮现象。

133.实施例5

134.制备方法(5.1):泡腾粉的制备

135.1)分别称取22.5%无水柠檬酸、23.25%异麦芽酮糖醇+23.25%麦芽糖醇、3.52%l-乳酸钙、10.25%氯化钾、6.25%硫酸镁,混合、做成预混料a,真空减压干燥:真空度控制-0.10mpa,58℃(

±

2℃)保温175分钟。保温结束后检测物料水活度,若≤0.15,停止保温,将物料温度降至≤28℃后出料。

136.2)将预混料a、4.55%粉末碳酸氢钠+4.55%颗粒碳酸氢钠、0.54%vb1、0.24%vb2、0.27%vb6、0.83%vc置于混合罐中,总混30分钟,即可灌装,5g/袋。控制环境条件:湿度≤30%,温度18-26℃。该方法制备的泡腾粉在冲调后,杯底颗粒溶解速度最快。

137.实施例6

138.制备方法与实施例5相同,做成预混料并进行真空减压干燥的泡腾粉进行测试。

139.3)将灌装好的泡腾粉袋装样品放置于综合药品稳定性试验箱中,设置温度为37℃、相对湿度为75%。放置90天。产品保持期较长时间无吸湿结块。

140.需要指出的是,上述较佳实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1