一种以绿豆为原料的蛋类替代品的制备方法

1.本发明属于以绿豆蛋白为原料的蛋类替代品加工技术,主要涉及食品加工工艺领域。

背景技术:

2.植物蛋白具有较高的蛋白质含量,营养价值是鸡蛋的1.25倍,且不含麸质,饱和脂肪比率低,脂肪少,无胆固醇,保存时间更长。烹饪后,其口感、风味以及组织纹理都与真正的鸡蛋相差甚微,可以起到替代作用。同时,它也可以代替鸡蛋用于蛋糕、面包、蛋黄酱等食品。植物基蛋由从绿豆中提取出的绿豆分离蛋白干燥成粉与辅料以及食品添加剂混合后灭菌灌装而成,具有便于携带的特点;鸡蛋过敏患者无法通过食用鸡蛋摄入蛋白质,则可以食用烹饪后的植物基蛋来保证每日蛋白质足够的摄取量;此外,与生鸡蛋相比,植物基蛋的材料来源于植物,极大程度地降低了饲养禽类的能源消耗、粮食消耗以及禽流感的传染风险。

3.本发明采取超声波协助提取蛋白法、喷雾干燥法、微滤除菌法作为核心技术,研制植物基蛋。超声提取法是利用超声波的空化作用、机械效应和热效应等加速胞内有效物质的释放、扩散和溶解,显著提高提取效率的提取方法。超声波协助提取蛋白具有提取效率高、提取时间短、温度低、杂质少、易于分离纯化的优点,使得绿豆中的蛋白质更好的被提取而不被破坏;喷雾干燥法是指通过机械作用,将需干燥的物料,分散成很细的像雾一样的微粒,(增大水分蒸发面积,加速干燥过程)与热空气接触,在瞬间将大部分水分除去,使物料中的固体物质干燥成粉末。喷雾干燥具传热快、水分蒸发迅速、干燥时间短的特点,使得绿豆蛋白的溶解性能更好;微滤又称微孔过滤,属于精密过滤。微滤能够过滤掉溶液中的微米级或纳米级的微粒和细菌,使得原料在不受过热处理的前提下拥有更高的灭菌处理品质。

4.本发明采用的技术使得蛋液以稳定的乳液形式存在,流动性良好,凝胶性能适中,在长时间低温贮存及多次冻融后仍可保持均一、稳定。

技术实现要素:

5.1、为解决上述问题,本发明提供了一种以绿豆为原料的模拟蛋液的制备方法。本发明通过超声波协助提取法,喷雾干燥法和谷氨酰胺转氨酶对绿豆蛋白进行处理,提高了绿豆蛋白的功能特性。

6.其特征在于,该方法包括以下步骤:(1)清洗一定质量的高质量绿豆,并对其进行烘干。用粉碎机将干燥的绿豆粉碎,并用100目的筛子筛取绿豆粉。(2)将筛得的绿豆粉脱脂后,与水以料液比为1比15(g/ml)加入容器中,在30-40℃,ph 7-9的条件下,将超声频率设定为24khz,对混合液超声处理15-25min,再采用离心方法将固液分离开来,调节ph为酸性(ph 4)沉淀蛋白质。(3)将得到的蛋白质沉淀在如下条件进行喷雾干燥:进风温度 150-170℃,出风温度60-80℃,进料流量15-25ml/min,获得绿豆蛋白粉。(4)将绿豆蛋白粉充分溶于水,并与木薯粉、大豆磷脂获得充分混合与乳化。(5)随后对混合得到的成果进行酶处理(用谷氨酰胺转氨酶作为交联剂),再添加菜籽油增添香味。其次还应添加稳定剂柠檬酸钾、抗

氧化剂焦磷酸钠、结冷胶、食盐、白糖等。

7.2、在本发明的一个实施方法中,所述改性绿豆蛋白为商用绿豆蛋白。

8.3、在本发明的一个实施方法中,所述超声处理的优选参数为:温度35℃,ph 9,时间为20min,超声频率为24khz。

9.4、在本发明的一个实施方法中,所述喷雾干燥处理的优选参数为:进风温度160℃,出风温度70℃,进料流量25ml/min。

10.5、在本发明的一个实施方法中,所述的混合和乳化的过程中,需要注意严格保证无菌条件。

11.6、有益效果

12.(1)本发明通过超声波协助提取法,喷雾干燥法和酶处理对绿豆蛋白进行复合改性,提升了绿豆蛋白的功能特性,改善了绿豆蛋白的凝胶性、乳化性和持水性等,体现该改性绿豆蛋白模拟蛋液的商业功用和优点。

13.(2)制备的绿豆分离蛋白具有良好的溶解性、乳化性和凝胶性能。制备得到的绿豆蛋白基模拟蛋液以稳定的乳液形式存在,流动性良好,凝胶性能适中,在长时间低温贮存及多次冻融后仍可保持均一、稳定。

附图说明

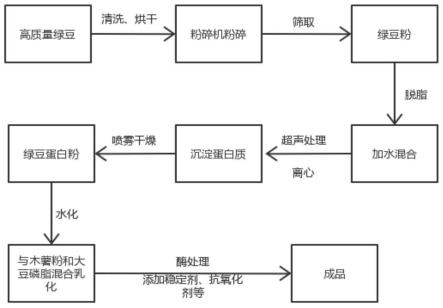

14.附图图1是一种以绿豆为原料的蛋类替代品的制备方法工艺流程图。

具体实施方式

15.下面结合附图对本发明具体实施方案进行详细描述。

16.一种以绿豆为原料的蛋类替代品的制备方法,该方法包括以下几个步骤:(1)清洗一定质量的高质量绿豆,并对其进行烘干。(2)用粉碎机将干燥的绿豆粉碎,并用100目的筛子筛取绿豆粉。(3)将筛得的绿豆粉脱脂后以料液比为1比14-16(g/ml)加入容器中,经超声处理后采用离心方法将固液分离开来,超声处理频率为21khz-27khz,ph 8-10,时间为 15-25min。后调节ph为酸性(ph 3.5-4.5)沉淀蛋白质,后经喷雾干燥处理,空气流量计设定值35-45,该过程进风温度为150-170℃,出风温度为60-80℃,进料流量为20-30ml/min。获得绿豆蛋白粉。(4)在获得绿豆分离蛋白后,要使绿豆蛋白粉充分溶于水,并与木薯粉、大豆磷脂获得充分混合与乳化。(5)随后对混合得到的成果进行酶处理,再添加菜籽油增添香味。其次还应添加稳定剂柠檬酸钾、抗氧化剂焦磷酸钠、结冷胶、食盐、白糖等。(6)得到全蛋液后进行理化指标检测,最后进行微滤除菌得到植物基全蛋液。

17.所述超声处理最优频率为24khz,最优温度为35℃,ph 9,时间为20min,最优液料比为1比15(g/ml),使用机械为kq-50型超声波清洗器。沉淀蛋白质的最佳ph为4,所述离心过程选用tgl-16g-a高速冷冻离心机。

18.所述喷雾干燥法的空气流量计最优设定值为40(473l/h)。该过程的最佳工艺参数为进风温度为160℃,出风温度为70℃,进料流量为25ml/min。

19.所述混合和乳化过程中,需要注意要保证无菌条件。

20.根据不同膜的分离功能,膜分离技术大致分为以下五类:微滤(mf),超滤(uf),纳滤(nf),反渗透(ro)和电渗析(ed)。其中,粒子直径在0.08-10.0μm之间的可以采用微滤方

法。所述微滤除菌过程中,主要推动力为静压差,利用微滤膜的“筛分”作用来进行分离。在分离过程中,微滤膜会从气相及液相物质当中拦截细小悬浮物(微米及亚微米级)、微粒、微生物、细菌和酵母等,以此达到除菌、分离、纯化和浓缩的目的。所以,利用膜来除菌的实质就是利用膜分离技术的原理,以选择透过性膜为分离介质,在膜两侧添加推动力,原料当中的成分会选择性的透过膜,从而达到原料中的微生物被分离出去的目的。这个除菌过程实际是一个微滤膜的应用过程。该过程使用0.8-10.0μm孔径的陶瓷膜, gcm-c-03陶瓷膜分离设备。

21.在加工制备过程中的三个核心工艺分别为:采取超声波协助提取法提取绿豆分离蛋白;用喷雾干燥法干燥绿豆分离蛋白;利用微滤膜对成品进行除菌操作。贯穿整个生产流程,应始终注意除菌。在混合过程中,所有装置应全部采用卫生级耐腐材料制造,还要保证其表面与内里的光滑,方便清洁。清洁液排放口的设计也一定要保证能够将清洁液完全放出,不留废液,规避清洁液对蛋白混合液造成污染的风险。

22.所述以绿豆蛋白为原料的蛋类替代品为纯植物基食品,全程不添加动物基成分并不添加防腐剂,是一类天然植物基食品。

23.实施例1:

24.一种以绿豆为原料的蛋类替代品的制备方法,其特征在于该应用包括以下步骤:(1)选定一定质量的高质量绿豆,并对其进行烘干。(2)用粉碎机将干燥的绿豆粉碎,并用100目的筛子筛取绿豆粉。(3)将得到的绿豆粉脱脂后以料液比为1比15(g/ml)加入容器中,经超声处理后采用离心方法将固液分离开来,超声处理频率为24khz,ph 9,时间为20min。后调节ph为酸性(ph 4)沉淀蛋白质,后经喷雾干燥处理,空气流量计设定值40,该过程进风温度为160℃,出风温度为70℃,进料流量为25ml/min。获得绿豆蛋白粉。(4)在获得绿豆分离蛋白后,要使绿豆蛋白粉充分溶于水,并与木薯粉、大豆磷脂获得充分混合与乳化。(5)随后对混合得到的成果进行酶处理,再添加菜籽油增添香味。其次还应添加稳定剂柠檬酸钾、抗氧化剂焦磷酸钠、结冷胶、食盐、白糖等。(6)得到全蛋液后进行理化指标检测,最后进行微滤除菌得到替代蛋品的植物基全蛋液。

25.实施例2:

26.一种以绿豆为原料的蛋类替代品的制备方法,其特征在于该应用包括以下步骤:(1)选定一定质量的高质量绿豆,并对其进行烘干。(2)用粉碎机将干燥的绿豆粉碎,并用100目的筛子筛取绿豆粉。(3)将得到的绿豆粉脱脂后以料液比为1比14(g/ml)加入容器中,经超声处理后采用离心方法将固液分离开来,超声处理频率为21khz,ph 8,时间为15min。后调节ph为酸性(ph 3.5)沉淀蛋白质,后经喷雾干燥处理,空气流量计设定值35,该过程进风温度为150℃,出风温度为60℃,进料流量为20ml/min。获得绿豆蛋白粉。(4) 在获得绿豆分离蛋白后,要使绿豆蛋白粉充分溶于水,并与木薯粉、大豆磷脂获得充分混合与乳化。(5)随后对混合得到的成果进行酶处理,再添加菜籽油增添香味。其次还应添加稳定剂柠檬酸钾、抗氧化剂焦磷酸钠、结冷胶、食盐、白糖等。(6)得到全蛋液后进行理化指标检测,最后进行微滤除菌得到替代蛋品的植物基全蛋液。

27.实施例3:

28.一种以绿豆为原料的蛋类替代品的制备方法,其特征在于该应用包括以下步骤:(1)选定一定质量的高质量绿豆,并对其进行烘干。(2)用粉碎机将干燥的绿豆粉碎,并用

100目的筛子筛取绿豆粉。(3)将得到的绿豆粉脱脂后以料液比为1比16(g/ml)加入容器中,经超声处理后采用离心方法将固液分离开来,超声处理频率为27khz,ph 10,时间为25min。后调节ph为酸性(ph 4.5)沉淀蛋白质,后经喷雾干燥处理,空气流量计设定值35,该过程进风温度为170℃,出风温度为80℃,进料流量为30ml/min。获得绿豆蛋白粉。(4) 在获得绿豆分离蛋白后,要使绿豆蛋白粉充分溶于水,并与木薯粉、大豆磷脂获得充分混合与乳化。(5)随后对混合得到的成果进行酶处理,再添加菜籽油增添香味。其次还应添加稳定剂柠檬酸钾、抗氧化剂焦磷酸钠、结冷胶、食盐、白糖等。(6)得到全蛋液后进行理化指标检测,最后进行微滤除菌得到替代蛋品的植物基全蛋液。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1