一种禾虫功能性蛋白饮料及其制备方法

1.本发明属于食品技术领域,具体涉及禾虫功能性蛋白饮料及其制备方法。

背景技术:

2.禾虫是疣吻沙蚕的俗称,是环节动物门沙蚕科的一种,被称为水中的“冬虫夏草”,由于禾虫是一种药食同源的生物,它不仅具有食用价值,还具有药用价值,因此目前在我国禾虫深受广大消费者的欢迎,出现很多地方的人有食用禾虫的习惯,禾虫肉味鲜美,含有多种人体必须的氨基酸和多种矿物质成分,人们食用以后可以快速把这些营养成分吸收和利用,可以促进身体代谢,提高身体各器官的功能,而且禾虫中的纤维蛋白酶、纤维酶原激活物、胶原酶等含量较高,具有降血脂及预防动脉粥硬化的功能,还具有预防和辅助治疗脑血栓、心肌梗塞等血栓疾病的功能,可以减少多种常见疾病的发生。

3.但是禾虫生长的季节性很强,新的禾虫每年只有在农历的三月、四月和八月的初一、十五大潮时才出来,而且价钱昂贵,使得应用受到了很大的限制,目前国内外针对疣吻沙蚕动物蛋白功能性饮料的研究几乎还处于空白,仅有针对同类的其它沙蚕动物繁殖的一些零星的报道。因此,有必要开发一种以保健为目的的禾虫功能性蛋白饮料,在改善人们的生活质量的同时增加禾虫加工产品的附加值,积极推动禾虫产业,提高资源的利用率。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种禾虫功能性蛋白饮料及其制备方法。

5.本发明的第一个目的是提供一种禾虫功能性蛋白饮料,包括红枣液、枸杞液、桂圆液、虫草液、姜液、糖液和禾虫液;

6.所述红枣液、枸杞液、桂圆液、虫草液、姜液、糖液和禾虫液的体积比为15:10:10:10:5:2.5:1。

7.优选的,所述红枣液、枸杞液、桂圆液、虫草液、姜液和糖液通过将红枣、枸杞、桂圆、虫草、姜和白砂糖分别加入水中,水浴熬煮,过滤,制备得到。

8.优选的,所述水浴温度为100℃,熬煮时间60min。

9.优选的,所述红枣、枸杞、桂圆、虫草、姜和白砂糖与水的质量比分别为1:8、1:50、1:10、1:40、1:50和1:50。

10.本发明的第二个目的是提供一种上述禾虫功能性蛋白饮料的制备方法,包括以下步骤:

11.s1、将禾虫液氮冷冻并用粉碎机捣碎,得到禾虫粉;

12.s2、将水加入到步骤s1中得到的禾虫粉中,搅拌混合,得到禾虫原料浆液,调节ph为5~8,加入中性蛋白酶,超声分解,接着在60~80℃水浴中水解1.5~2h,然后灭酶、离心,收集上清液,得到禾虫酶解液;

13.s3、将酵母粉加入到步骤s3得到的禾虫酶解液中,在35℃下反应30min,得到禾虫

液;

14.s4、将红枣、枸杞、桂圆、虫草、姜和白砂糖分别加入水中,水浴熬煮并过滤留取滤液,制备得到红枣液、枸杞液、桂圆液、虫草液、姜液和糖液;

15.s5、按体积比例15:10:10:10:5:2.5:1分别量取步骤s3中得到的禾虫液和步骤s4中得到的红枣液、枸杞液、桂圆液、虫草液、姜液和糖液,然后将上述各液体混合均匀,检测、装罐、灭菌,即得到禾虫功能性蛋白饮料。

16.优选的,步骤s2中,所述禾虫粉和水的料液比为1g:1~4g。

17.优选的,步骤s2中,所述中性蛋白酶与禾虫粉的用量比为3000~4000u:1g。

18.优选的,步骤s2中,所述超声分解的功率为300w,温度为60℃,时间为10min。

19.优选的,步骤s2中,所述灭酶的步骤为在100℃水浴中灭酶10min。

20.优选的,步骤s3中,所述酵母粉的加入量与步骤s2中的禾虫粉的用量比为0.07~0.08:1。

21.本发明与现有技术相比,其有益效果在于:

22.(1)本发明提供的禾虫功能性蛋白饮料中含有多种氨基酸和多种矿物质元素,同时还含有多种中药,具有健脾、健胃、祛温、暖身、滋阴、壮阳的作用;

23.(2)本发明提供的禾虫功能性蛋白饮料口感适宜、独特且具有香气。

附图说明

24.图1为本发明实施例1和实施例5以及对比例2-4制备的禾虫功能性蛋白饮料的dpph.清除率图;

25.图2为本发明实施例1和6和对比例5-7制备的禾虫功能性蛋白饮料的dpph.清除率图;

26.图3为本发明实施例1、7和8以及对比例8和9制备的禾虫功能性蛋白饮料的dpph.清除率图;

27.图4为本发明实施例1、实施例9-11以及对比例10和11制备的禾虫功能性蛋白饮料的dpph.清除率图;

28.图5为本发明实施例1-4和对比例1制备的禾虫功能性蛋白饮料的dpph.清除率图;

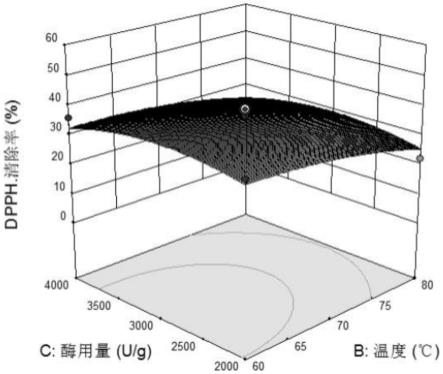

29.图6为酶用量-温度的交互效应三维图;

30.图7为温度-比例水的交互效应三维图;

31.图8为酶用量-比例水的交互效应三维图。

具体实施方式

32.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

33.实施例1

34.本发明实施例提供了一种禾虫功能性蛋白饮料,具体包括红枣液、枸杞液、桂圆液、虫草液、姜液、糖液和禾虫液;

35.红枣液、枸杞液、桂圆液、虫草液、姜液、糖液和禾虫液的体积比为15:10:10:10:5:2.5:1。

36.红枣液、枸杞液、桂圆液、虫草液、姜液和糖液通过将红枣、枸杞、桂圆、虫草、姜和白砂糖分别加入水中,水浴熬煮,过滤,制备得到。

37.水浴温度为100℃,熬煮时间60min。

38.红枣、枸杞、桂圆、虫草、姜和白砂糖与水的质量比分别为1:8、1:50、1:10、1:40、1:50和1:50。

39.本发明实施例还提供了一种上述禾虫功能性蛋白饮料的制备方法,具体包括以下步骤:

40.s1、将禾虫液氮冷冻并用粉碎机捣碎,得到禾虫粉;

41.s2、向1g步骤s1中得到的禾虫粉中加入1g水,搅拌混合,得到禾虫原料浆液,用0.5mol/l的naoh溶液调节ph为7,加入3000u的中性蛋白酶,在60℃下超声分解10min,功率为300w,接着在60℃水浴中水解2h,然后在100℃水浴中灭酶10min,再经10000r/min离心10min,收集上清液,得到禾虫酶解液;

42.s3、将0.07g的酵母粉加入到步骤s3得到的禾虫酶解液中,在35℃下反应30min,得到禾虫液;

43.s4、将红枣、枸杞、桂圆、虫草、姜和白砂糖分别加入水中,水浴熬煮并过滤留取滤液,制备得到红枣液、枸杞液、桂圆液、虫草液、姜液和糖液;

44.s5、按体积比例15:10:10:10:5:2.5:1分别量取步骤s3中得到的禾虫液和步骤s4中得到的红枣液、枸杞液、桂圆液、虫草液、姜液和糖液,然后将上述各液体混合均匀,检测、装罐、灭菌,即得到禾虫功能性蛋白饮料。

45.实施例2

46.本发明实施例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s2中,禾虫粉和水的料液比为1:1。

47.实施例3

48.本发明实施例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s2中,禾虫粉和水的料液比为1:3。

49.实施例4

50.本发明实施例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s2中,禾虫粉和水的料液比为1:4。

51.实施例5

52.本发明实施例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s2中,中性蛋白酶与禾虫粉的用量比为4000u:1g。

53.实施例6

54.本发明实施例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s2中,水解的时间为1.5h。

55.实施例7

56.本发明实施例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s2中,水解的水浴温度为70℃。

57.实施例8

58.本发明实施例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s2中,水解的水浴温度为80℃。

59.实施例9

60.本发明实施例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s2中,ph为5。

61.实施例10

62.本发明实施例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s2中,ph为6。

63.实施例11

64.本发明实施例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s2中,ph为8。

65.实施例12

66.本发明实施例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s3中,酵母粉的加入量与步骤s2中的禾虫粉的用量比为0.08:1。

67.对比例1

68.本对比例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s2中,禾虫粉和水的料液比为1:5。

69.对比例2

70.本对比例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s2中,中性蛋白酶与禾虫粉的用量比为1000u:1g。

71.对比例3

72.本对比例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s2中,中性蛋白酶与禾虫粉的用量比为2000u:1g。

73.对比例4

74.本对比例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s2中,中性蛋白酶与禾虫粉的用量比为5000u:1g。

75.对比例5

76.本对比例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s2中,水解的时间为0.5h。

77.对比例6

78.本对比例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s2中,水解的时间为1h。

79.对比例7

80.本对比例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s2中,水解的时间为2.5h。

81.对比例8

82.本发明实施例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s2中,水解的水浴温度为50℃。

83.对比例9

84.本发明实施例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s2中,水解的水浴温度为40℃。

85.对比例10

86.本发明实施例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s2中,ph为5。

87.对比例11

88.本发明实施例提供的禾虫功能性蛋白饮料的制备方法与实施例1相同,区别仅在于,步骤s2中,ph为9。

89.一、下面对本发明实施例1-12和对比例1-11制备的禾虫液的酶解效果进行研究,以dpph的清除率为指标,dpph清除率的测定方法具体如下:

90.将1g的本发明实施例1-12和对比例1-11制备的禾虫液在2ml的95%乙醇中混匀,然后在10000r/min下离心10min,收集上清液,将0.1ml收集的上清液中加入3.9ml的浓度为0.063mmol/l的dpph乙醇溶液,混合均匀,放在黑暗处避光放置10min,以95%乙醇为空白,试剂空白为对照,在517nm测定各吸光值,每个浓度重复3次,求得dpph清除率的平均值。dpph清除率的计算采用以下公式,试样加样量见下表1。

[0091][0092]

表1试样加样量表

[0093][0094]

1、酶不同添加量的影响

[0095]

图1为本发明实施例1和实施例5以及对比例2-4制备的禾虫液的dpph.清除率图,通过图1可以看出,随着中性蛋白酶酶量的增加,dpph.清除率曲线呈先升后降的趋势,当加酶量选3000u/g为最佳用量,dpph.自由基清除率达28.69%。

[0096]

2、水解不同时间的影响

[0097]

图2为本发明实施例1和6和对比例5-7制备的禾虫液的dpph.清除率图,通过图2可以看出,随着水解时间的延长,dpph.清除率呈先上升后下降的趋势,当酶解时间达到2h(实施例1)时,dpph.清除率达到最高,由此看出时间2h为最佳。

[0098]

3、不同水解温度的影响

[0099]

图3为本发明实施例1、7和8以及对比例8和9制备的禾虫液的dpph.清除率图,通过图3可以看出,酶解温度对dpph.清除率的影响较大,随着酶解温度的增加,dpph.清除率呈不稳定的趋势,酶解温度在40℃到60℃之间dpph.清除率是呈先上升后下降的趋势,温度在50℃时出现一个小高峰值,酶解温度在60℃到80℃之间dpph.清除率也是呈先上升后下降的趋势,温度在70℃时出现一个最高峰,但温度在70℃之后dpph.清除率就呈下降的趋势,原因可能是温度越高酶活力就降低直至失去了消除自由基的能力,由此看出温度70℃为最

佳。

[0100]

4、不同ph的影响

[0101]

图4为本发明实施例1、实施例9-11以及对比例10和11制备的禾虫液的dpph.清除率的图,通过图4可以看出,ph值对dpph.清除率的影响不大,随着ph值的增大,dpph.清除率呈先上升后下降的趋势,ph值为5到7范围,dpph.清除率是呈逐渐上升的趋势,但ph值在7之后dpph清除率呈下降的趋势,由此看出ph值选7为最佳ph值。

[0102]

5、不同料液比的影响

[0103]

图5为本发明实施例1-4和对比例1制备的禾虫液的dpph.清除率图,通过图5可以看出,随着料液比的增大,dpph.清除率呈先上升后下降的趋势,在料液比1:2时dpph.清除率达到最高,由此可见料液比1:2为最佳。

[0104]

根据上述单因素的结果,以dpph清除率为目标参数,优选3个因素(水解温度、加酶量、料液比)进行3因素3水平的响应面优化试验,见下表2,各因素的最优条件见下表3。

[0105]

表2响应面优化试验因素和水平

[0106][0107]

表3各因素的最优条件

[0108][0109]

利用由design-expert软进行响应面试验设计,一共17组实验,实验设计与结果见下表4。

[0110]

表4响应面的方法设计与结果

[0111]

[0112][0113]

将表4的数据利用design—expert10软件进行二次多项式回归拟合得到dpph.清除率对比例水(x1)、酶温度(x2)、酶用量(x3)的回归模型方程为:

[0114]

y=-29.30375-7.25275x1+1.99110x2+0.018178x3+0.27950x1x2+1.09750x1x3+4.95000x2x

3-6.25525x

12-0.022178x

22-4.07025x

32

[0115]

表5响应面实验结果方差分析表

[0116]

来源平方和自由度平均方值f值p值 模型1160.609128.969.310.0038**a2.8512.850.210.6636 b7.9417.940.570.4737 c15.07115.071.090.3317 ab31.25131.252.260.1769 ac4.8214.820.350.5739 bc0.9810.980.0710.7979 a2164.751164.7511.890.0107*b2147.86120.711.490.2611 c269.76169.765.030.0597 残差96.99713.86

ꢀꢀꢀ

失拟项79.94326.656.250.0544 误差项17.0544.26

ꢀꢀꢀ

总和1257.5916

ꢀꢀꢀꢀ

[0117]

注:p《0.001为差异极显著***;p《0.01为差异高度显著**;p《0.05差异显著*

[0118]

通过表5的结果可以看出p《0.01,故该回归模型高度显著,其中一次项a、b、c、b2、c2表现为不显著,a2表现为显著,交互项ab、ac、bc表现为不显著,同时失拟项p=0.0544为不显著,表明失拟误差相对于纯误差是不显著的。

[0119]

design-expert响应面设计获得最优的组合所构成三维图如图6-8所示,通过图6可以看出,在一定程度上dpph.清除率随温度和酶用量的增加而增加,但温度越大dpph.清除率反而显得越小,说明温度达到80℃及以上不利于酶活力存活,dpph清除自由基的能力就降低。通过图7可以看出,比例水和酶解温度越小,dpph.清除率反而越小,说明温度越高,酶活力越难存活,比例水越小越好,说明比例水不适合作为一个因素研究,原因是因为禾虫本身含有较多的水分。通过图8可以看出,酶用量在2000u/g到3000u/g范围比较合适,酶用量超过3000u/g,dpph.清除率就越来越小,同样,比例水越小,dpph.清除率就越大。

[0120]

通过响应面得到测定dpph.清除率的的最佳条件为:酶解温度为60℃、料液比为1:1、酶用量为3000u/g,该条件下dpph.清除率为43.6888%。参照理论上的最佳条件进行三次

平行实验,得到测定值为44.58%,虽然比理论值大,但与理论值相差为不大,说明该方程与实际情况拟合很好,就验证了所建模型的正确性,此工艺条件准确可靠且有科学性。

[0121]

二、下面对本发明实施例1制备的禾虫液的脱腥效果进行评价。

[0122]

1、脱腥剂各单因素的最佳脱腥效果评定标准

[0123]

脱腥剂各单因素脱腥效果感官评价总分为20分,评定等级分为四级,以10位评价员组成评价小组,各评价员通过对其腥味打分,取平均值作为各因素脱腥最佳评定标准,评价标准如下表6所示。

[0124]

表6脱腥剂脱腥评分标准表

[0125]

标准具体内容分值无腥味无明显腥味、异味15-20(含20)轻微腥味有轻微腥味或无明显腥味,带有脱腥剂气味10-15(含15)中度腥味有明显腥味,带有微量异味5-10(含10)重度腥味腥味较重,脱腥效果不明显0-5(含5)

[0126]

表7颜色、透明度和气味评价标准表

[0127][0128]

2、脱腥感官评定结果

[0129]

通过将美拉德反应中的葡萄糖、硅藻土和酵母粉分别作为脱腥剂,对脱腥感官进行评价。

[0130]

2.1、美拉德反应单因素脱腥效果评定结果分析

[0131]

表8葡萄糖添加量表

[0132][0133]

表9反应时间表

[0134][0135][0136]

表10反应温度表

[0137][0138]

根据评价员的评分表,取平均分作为最终的评定标准,美拉德反应脱腥葡萄糖添加量、反应时间、反应温度效果最好的是0.03g、30min、100℃,具体计算如下:

[0139]

0.01g的平均分:(6+6+7+5+5+5+6+5+6+7)/10=5.8

[0140]

0.02g的平均分:(8+9+8+10+9+10+9+11+9+8)/10=9.1

[0141]

0.03g的平均分:(15+17+16+15+17+16+16+14+15+15)/10=15.6

[0142]

0.04g的平均分:(12+15+13+12+10+14+11+12+10+10)/10=12.3

[0143]

0.05g的平均分:(11+12+13+13+11+12+13+10+11+10)/10=11.6

[0144]

20min平均分:(6+7+7+8+5+6+8+7+7+7)/10=6.8

[0145]

25min平均分:(9+9+9+9+8+8+9+8+9+8)/10=8.6

[0146]

30min平均分:(16+16+15+16+17+15+16+17+15+15)/10=15.8

[0147]

35min平均分:(13+12+15+13+14+10+12+11+12+13)/10=12.5

[0148]

40min平均分:(10+11+12+10+10+11+10+9+11+10)/10=10.4

[0149]

60℃平均分:(10+12+12+11+12+13+12+11+12+13)/10=11.8

[0150]

70℃平均分:(12+15+13+14+15+12+12+12+13+14)/10=13.1

[0151]

80℃平均分:(15+14+16+16+14+15+13+15+14+15)/10=13.3

[0152]

90℃平均分:(16+16+15+14+14+15+14+15+16+15)/10=15

[0153]

100℃平均分:(17+16+16+17+15+17+16+16+15+17)/10=16.2

[0154]

2.2、硅藻土脱腥效果评定

[0155]

表11硅藻土脱腥用量表

[0156][0157]

根据评价员的评分表,取平均分作为最终的评定标准,硅藻土脱腥添加量效果最好的是0.75g,温度为25℃,反应时间为90min,添加量的计算如下:

[0158]

0.25g的平均分:(8+7+8+8+6+7+7+7+6+6)/10=7

[0159]

0.50g的平均分:(9+9+9+8+8+8+8+8+8+8)/10=8.3

[0160]

0.75g的平均分:(12+10+11+12+11+10+10+12+12+12)/10=11.2

[0161]

1.00g的平均分:(10+9+9+10+10+9+9+9+9+9)/10=9.3

[0162]

1.25g的平均分:(9+8+8+8+8+8+8+9+8+9)/10=8.3

[0163]

2.3、酵母粉脱腥效果评定

[0164]

表12酵母粉用量表

[0165][0166][0167]

根据评价员的评分表,取平均分作为最终的评定标准,酵母脱腥添加量效果最好的是0.07g,温度为35℃,反应时间为30min,添加量的计算如下:

[0168]

0.04g的平均分:(7+7+6+8+6+6+7+7+8+8)/10=7

[0169]

0.05g的平均分:(10+9+10+9+8+8+9+9+10+10)/10=9.2

[0170]

0.06g的平均分:(12+11+12+13+12+11+13+13+11+11)/10=12

[0171]

0.07g的平均分:(16+16+18+16+17+17+16+17+16+18)/10=16.7

[0172]

0.08g的平均分:(15+15+15+15+14+14+14+16+15+15)14.8

[0173]

2.4、三种不同脱腥剂脱腥感官评价分析

[0174]

取上述三种不同脱腥剂的最佳条件进行模糊数学感官评定方法进行脱腥剂最终选择。由10名感官评价员对美拉德反应脱腥、硅藻土脱腥、酵母粉脱腥进行颜色、透明度、气味进行评定,筛选最佳的脱腥剂。汇总评定结果见下表13。

[0175]

表13脱腥汇总评定结果表

[0176][0177][0178]

2.5、模糊矩阵的建立

[0179]

将美拉德反应脱腥、硅藻土脱腥、酵母的评定结果除以总评价人数10人,得到3个模糊评判矩阵,分别对应美拉德反应脱腥、硅藻土脱腥、酵母脱腥试验,即美拉德反应为模糊矩阵r1,硅藻土脱腥为模糊矩阵r2,酵母脱腥为模糊矩阵r3,结果如下:

[0180]

(1)禾虫的因素集u={颜色u1,透明度u2,气味u3}

[0181]

(2)禾虫的评语集v={好,较好,一般,差}

[0182]

其中,好为4分、较好为3分、一般为2分、差为1分。

[0183]

(3)禾虫的权重集x={0.25,0,25,0.50}

[0184]

即颜色权重25分、透明度权重25分、气味权重50分,共计100分。

[0185]

(4)模糊矩阵r

[0186][0187][0188][0189]

进行模糊变换:

[0190][0191]

其中,b

a1

=(0.25∧0.40)∨(0.25∧0.30)∨(0.50∧0.10)=0.25∨0.25∨0.10=0.25

[0192]

同理得到:b

a2

、b

a3

和b

a4

分别为0.25、0.50和0.20,即ba=[0.25,0.25,0.50,0.20]

[0193]

归一化处理后得:b

a,

=[0.21,0.21,0.42,0.17],得到此模糊综合判断的峰值为0.42。与原假设相比,并根据最大隶属度原则,得出用美拉德反应脱腥的样品综合评定级别为一般。

[0194]

同理得b

b,

=[0.29,0.24,0.38,0.095],得到此模糊综合判断的峰值为0.38。与原假设相比,并根据最大隶属度原则,得出用硅藻土脱腥的样品综合评定级别为一般。

[0195]bc,

=[0.48,0.24,0.19,0.10],得到此模糊综合判断的峰值为0.48。与原假设相比,并根据最大隶属度原则,得出用酵母粉脱腥的样品综合评定级别为好。

[0196]

据此可得出禾虫的模糊数学法评定结果为c》a=b,即酵母粉作为脱腥剂效果最佳。

[0197]

综上所述,本发明通过单因素分析料液比、中性蛋白酶的用量、时间、温度、ph值对酶解效果的影响,在单因素的试验基础上优选三个因素,利用box-behnken响应面分析中性蛋白酶的用量、料液比、温度三个因素对酶解效果的影响,研究酶解的最优组合,得出禾虫液最佳工艺条件为:酶用量为3000u/g、酶解温度为60℃、料液比为1:1,在此条件下dpph.清除率为44.58%,建立禾虫功能性蛋白饮料的dpph清除率与各因素变量的二次回归模型方程,该模型回归显著,且失拟项不显著,说明该方程对实验拟合较好。在此基础上,对禾虫液的脱腥效果进行研究,采用模糊数学法判断,得出利用酵母粉对进行脱腥的效果为最佳,然后将制备得到的禾虫液与红枣液、枸杞液、桂圆液、虫草液、姜液和糖液按照特殊比例混合,即可得到口感较好的禾虫功能性蛋白饮料。

[0198]

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1