一种果酱加工熬煮智能控制设备的制作方法

1.本发明涉及果酱加工技术领域,尤其涉及一种果酱加工熬煮智能控制设备。

背景技术:

2.目前在对果酱进行熬煮加工时,通常需要工作人员在一旁进行观察,随时掌握火候大小,进行果酱的加工熬煮。

3.在现有技术中,通过使用恒温加热器,防止温度过高或过低,并且增加了定时开关,进而可以智能控制熬煮时间,更加便于进行熬煮。

4.但在前述的现有技术中,通过恒温加热器熬煮后的果酱温度过高,数量较大,从熬煮箱内取出时不易,强行取出容易造成工作人员烫伤,进而降低了工作人员的工作效率。

技术实现要素:

5.本发明的目的在于提供一种果酱加工熬煮智能控制设备,解决了现有技术中通过恒温加热器熬煮后的果酱温度过高,数量较大,从熬煮箱内取出时不易,强行取出容易造成工作人员烫伤,进而降低了工作人员的工作效率的问题。

6.为实现上述目的,本发明提供了一种果酱加工熬煮智能控制设备,包括底座和熬煮组件;

7.所述熬煮组件包括两个支撑板、驱动单元、熬煮箱、两个转杆和收集箱和加热器,两个所述支撑板均与所述底座固定连接,并依次分布在所述底座的上方,所述熬煮箱的两端分别与对应的转杆的一端固定连接,两个所述转杆的另一端分别与对应的所述支撑板的一侧转动连接,所述驱动单元设置于对应的所述支撑板上,所述收集箱与所述底座固定连接,并位于所述熬煮箱的下方,所述加热器与所述熬煮箱固定连接,并位于所述熬煮箱的内底壁。

8.其中,所述熬煮组件还包括第一定时开关,所述第一定时开关与靠近所述驱动单元的所述支撑板固定连接。

9.其中,所述熬煮组件还包括两个第一气缸,所述熬煮箱具有两个凹槽,两个所述第一气缸均与所述底座固定连接,并依次位于所述底座的上方,两个所述第一气缸的输出端分别与对应的所述凹槽相互适配。

10.其中,所述驱动单元包括第一电机和第一转轴,所述第一电机与对应的所述支撑板远离所述熬煮箱的一侧固定连接,所述第一转轴的一端与所述第一电机的输出端固定连接,所述第一转轴的另一端贯穿对应的所述支撑板,并与对应的所述转杆远离所述熬煮箱的一端固定连接。

11.其中,所述果酱加工熬煮智能控制设备还包括搅拌组件,所述搅拌组件设置于两个所述支撑板的上方。

12.其中,所述搅拌组件包括第一支架、第二电机、第二转轴、第二气缸和两个搅拌板,所述第一支架的两端分别与对应的所述支撑板固定连接,并位于两个所述支撑板的上方,

所述第二电机与所述第一支架固定连接,并位于所述第一支架的上方,所述第二转轴的一端与所述第二电机的输出端固定连接,所述第二转轴的另一端贯穿所述第一支架的顶部,并与所述第二气缸固定连接,两个所述搅拌板均与所述第二气缸的输出端固定连接,并位于所述熬煮箱的内部。

13.其中,所述搅拌组件还包括第二定时开关和第二支架,所述第二定时开关与所述第一支架固定连接,并位于所述第一支架的一侧,所述第二支架与两端均与所述第一支架固定连接,并位于所述第一支架的内顶壁,所述第二支架与所述第二气缸转动连接,并套设在所述第二气缸的外部。

14.本发明的一种果酱加工熬煮智能控制设备,通过所述底座,对所述熬煮组件具有支撑作用,通过两个所述支撑板,对所述熬煮箱具有支撑作用,当对果酱进行熬制时,首先将果酱倒入所述熬煮箱的内部,此时启动所述加热器,对果酱进行熬煮,待熬煮完成后,关闭所述加热器,然后启动所述驱动单元,带动对应的所述转杆转动,从而带动所述熬煮箱和两个转杆转动,使得果酱倒在所述收集箱的内部进行收集,果酱全部倒出后,所述驱动单元使所述熬煮箱旋转回到初始位置,从而熬煮下一批次的果酱,通过上述结构设置,通过转动所述熬煮箱倒出果酱,进而无需工作人员手动操作,避免了工作人员被高温烫伤的情况出现,提高了工作人员的安全性,还提高了果酱倒出的效率。

附图说明

15.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

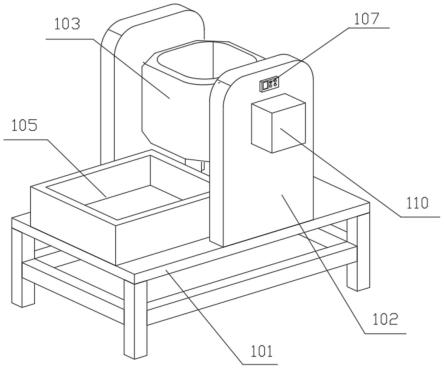

16.图1是本发明的第一实施例的整体的结构示意图。

17.图2是本发明的第一实施例的整体的侧视图。

18.图3是本发明的图2的a-a线剖视图。

19.图4是本发明的图3的b-b线剖视图。

20.图5是本发明的图3的c处局部结构放大图。

21.图6是本发明的第二实施例的整体的结构示意图。

22.图7是本发明的第二实施例的整体的侧视图。

23.图8是本发明的图7的d-d线剖视图。

24.图9是本发明的图8的e-e线剖视图。

25.图10是本发明的第三实施例的整体的结构示意图。

26.图11是本发明的第三实施例的整体的侧视图。

27.图12是本发明的图11的f-f线剖视图。

28.图13是本发明的图12的g-g线剖视图。

29.图14是本发明的图12的h处局部结构放大图。

30.101-底座、102-支撑板、103-熬煮箱、104-转杆、105-收集箱、106-加热器、107-第一定时开关、108-第一气缸、109-凹槽、110-第一电机、111-第一转轴、201-第一支架、202-第二电机、203-第二转轴、204-第二气缸、205-搅拌板、206-第二定时开关、207-第二支架、301-固定板、302-搅碎箱、303-第三电机、304-第三转轴、305-搅碎刀片、306-出料管道、307-电子阀门、308-盖板、309-把手。

具体实施方式

31.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

32.第一实施例:

33.请参阅图1至图5,其中图1是本发明的第一实施例的整体的结构示意图,图2是本发明的第一实施例的整体的侧视图,图3是本发明的图2的a-a线剖视图,图4是本发明的图3的b-b线剖视图,图5是本发明的图3的c处局部结构放大图,本发明提供一种果酱加工熬煮智能控制设备,包括底座101和熬煮组件,所述熬煮组件包括两个支撑板102、驱动单元、熬煮箱103、两个转杆104、收集箱105、加热器106、第一定时开关107和两个第一气缸108,所述熬煮箱103具有两个凹槽109,所述驱动单元包括第一电机110和第一转轴111。

34.针对本具体实施方式,首先将果酱放置在所述熬煮箱103的内部,此时通过所述第一定时开关107设置所述加热器106的加热时间,进而对果酱进行熬煮,熬煮完成后,先启动两个所述第一气缸108,使得所述第一气缸108的输出端脱离所述凹槽109,不再对所述熬煮箱103进行限位,进而启动所述第一电机110,带动所述第一转轴111,进而带动所述转杆104转动,最终带动所述熬煮箱103转动,使得果酱倒在所述收集箱105的内部进行收集。

35.其中,两个所述支撑板102均与所述底座101固定连接,并依次分布在所述底座101的上方,所述熬煮箱103的两端分别与对应的转杆104的一端固定连接,两个所述转杆104的另一端分别与对应的所述支撑板102的一侧转动连接,所述驱动单元设置于对应的所述支撑板102上,所述收集箱105与所述底座101固定连接,并位于所述熬煮箱103的下方,所述加热器106与所述熬煮箱103固定连接,并位于所述熬煮箱103的内底壁。通过所述底座101,对所述熬煮组件具有支撑作用,通过两个所述支撑板102,对所述熬煮箱103具有支撑作用,通过所述驱动单元可以带动对应的所述转杆104转动,进而使得所述熬煮箱103能够转动,最终将果酱倒在所述收集箱105的内部,通过所述加热器106可以对果酱进行加热熬煮。

36.其次,所述第一定时开关107与靠近所述驱动单元的所述支撑板102固定连接。通过所述第一定时开关107,可以设置所述加热器106的加热时间,进而达到智能控制熬煮时间的效果,所述第一定时开关107的型号为nkg3-16k16g。

37.同时,所述熬煮箱103具有两个凹槽109,两个所述第一气缸108均与所述底座101固定连接,并依次位于所述底座101的上方,两个所述第一气缸108的输出端分别与对应的所述凹槽109相互适配。通过两个所述第一气缸108的输出端脱离对应的所述凹槽109,即可不再对所述熬煮箱103进行限位,使得所述熬煮箱103可以被转动。

38.另外,所述第一电机110与对应的所述支撑板102远离所述熬煮箱103的一侧固定连接,所述第一转轴111的一端与所述第一电机110的输出端固定连接,所述第一转轴111的另一端贯穿对应的所述支撑板102,并与对应的所述转杆104远离所述熬煮箱103的一端固定连接。通过所述第一电机110,可以带动所述第一转轴111转动,最终带动所述熬煮箱103转动。

39.使用本实施例的一种果酱加工熬煮智能控制设备时,当对果酱进行熬制时,首先将果酱放置在所述熬煮箱103的内部,此时通过所述第一定时开关107设置所述加热器106的加热时间,进而对果酱的熬煮时间进行智能控制,使得工作人员不用时刻留意果酱是否熬煮完成,待熬煮完成后,启动两个所述第一气缸108,使得所述第一气缸108的输出端脱离

所述凹槽109,不再对所述熬煮箱103进行限位,进而通过所述第一电机110,带动所述第一转轴111转动,进而带动所述转杆104转动,最终带动所述熬煮箱103转动,使得果酱倒在所述收集箱105的内部进行收集,果酱全部倒出后,所述第一电机110再使所述熬煮箱103旋转会初始位置,然后两个所述第一气缸108的输出端再次进入对应的所述凹槽109,对所述熬煮箱103进行限位,从而熬煮下一批次的果酱,通过上述结构设置,果酱熬煮完成后,无需工作人员手动取出,进而避免了工作中由于高温烫伤工作人员的情况,还增加了果酱加工生产过程的效率。

40.第二实施例:

41.在第一实施例的基础上,请参阅图6至图9,其中图6是本发明的第二实施例的整体的结构示意图,图7是本发明的第二实施例的整体的侧视图,图8是本发明的图7的d-d线剖视图,图9是本发明的图8的e-e线剖视图,本发明提供一种果酱加工熬煮智能控制设备,还包括搅拌组件,所述搅拌组件包括第一支架201、第二电机202、第二转轴203、第二气缸204、两个搅拌板205、第二定时开关206和第二支架207。

42.针对本具体实施方式,首先将所述第二定时开关206的时间参数设置好,进而在果酱熬煮完成时,关闭所述第二电机202,使所述第二转轴203、所述第二气缸204和两个所述搅拌板205不再转动,不再对果酱进行搅拌,进而启动所述第二气缸204,带动两个所述搅拌板205向上移动,脱离所述熬煮箱103的内部,此时所述熬煮箱103即进行转动,倒出果酱。

43.其中,所述搅拌组件设置于两个所述支撑板102的上方。通过所述搅拌组件,可以对果酱进行搅拌,防止受热不均匀导致成为糊状。

44.其次,所述第一支架201的两端分别与对应的所述支撑板102固定连接,并位于两个所述支撑板102的上方,所述第二电机202与所述第一支架201固定连接,并位于所述第一支架201的上方,所述第二转轴203的一端与所述第二电机202的输出端固定连接,所述第二转轴203的另一端贯穿所述第一支架201的顶部,并与所述第二气缸204固定连接,两个所述搅拌板205均与所述第二气缸204的输出端固定连接,并位于所述熬煮箱103的内部。通过所述第一支架201,对整个所述搅拌组件具有支撑作用,通过所述第二电机202,可以带动所述第二转轴203转动,进而带动所述第二气缸204转动,最终带动两个所述搅拌板205对果酱进行搅拌,启动所述第二气缸204,则会带动两个所述搅拌板205脱离所述熬煮箱103的内部。

45.同时,所述第二定时开关206与所述第一支架201固定连接,并位于所述第一支架201的一侧,所述第二支架207与两端均与所述第一支架201固定连接,并位于所述第一支架201的内顶壁,所述第二支架207与所述第二气缸204转动连接,并套设在所述第二气缸204的外部。通过所述第二定时开关206,可以便于工作人员对所述第二电机202和所述第二气缸204的工作时间进行只能控制,工作人员可以通过设置所述第二定时开关206的参数,进而在所述熬煮箱103将要转动前,关闭所述第二电机202,使两个所述搅拌板205停止转动,并启动所述第二气缸204,使两个所述搅拌板205脱离所述熬煮箱103的内部,使其不会阻挡所述熬煮箱103的转动,通过所述第二支架207,可以在所述第二气缸204转动时,增加其稳定性,使得转动时更加稳定,不宜晃动,所述第二定时开关206的型号为nkg3-16k16g。

46.使用本实施例的一种果酱加工熬煮智能控制设备时,在果酱进行熬煮时,首先将所述第二定时开关206的时间参数设置好,进而通过所述第二电机202带动所述第二转轴203转动,最终够使所述第二气缸204转动带动两个所述搅拌板205对果酱进行搅拌,使其均

匀受热,防止成为糊状,待果酱熬煮完成时,通过所述第二定时开关206的设置,关闭所述第二电机202,使所述第二转轴203、所述第二气缸204和两个所述搅拌板205不再转动,不再对果酱进行搅拌,进而启动所述第二气缸204,带动两个所述搅拌板205向上移动,脱离所述熬煮箱103的内部,此时所述熬煮箱103即进行转动,倒出果酱,通过上述结构设置,可以在果酱进行熬煮时,代替工作人员进行搅拌,防止受热不均匀,并且可以控制搅拌时间,在所述熬煮箱103转动倒出果酱前,将两个所述搅拌板205脱离所述熬煮箱103,从而不会阻挡所述熬煮箱103转动。

47.第三实施例:

48.所述果酱加工熬煮智能控制设备还包括搅碎组件,所述搅碎组件设置于所述底座101的上方。所述搅碎组件包括两个固定板301、搅碎箱302、第三电机303、第三转轴304、多个搅碎刀片305和出料管道306,两个所述固定板301均与所述底座101固定连接,并依次位于所述底座101的上方,所述搅碎箱302与两个所述固定板301固定连接,并位于两个所述固定板301的上方,所述第三电机303与所述搅碎箱302固定连接,并位于所述搅碎箱302的下方,所述第三转轴304的一端与所述搅碎箱302的输出端固定连接,所述第三转轴304的另一端贯穿所述搅碎箱302的下方,多个所述搅碎刀片305均与所述第三转轴304的另一端固定连接,并依次环绕分布在所述第三转轴304的外表壁,所述出料管道306的一端与所述搅碎箱302连通。所述搅碎组件还包括电子阀门307,所述电子阀门307与所述出料管道306固定连接。所述搅碎组件还包括盖板308和把手309,所述盖板308与所述搅碎箱302转动连接,并盖合于所述搅碎箱302的上方,所述把手309与所述盖板308固定连接,并位于所述盖板308的上方。

49.在第一实施例的基础上,请参阅图10至图14,其中图10是本发明的第三实施例的整体的结构示意图,图11是本发明的第三实施例的整体的侧视图,图12是本发明的图11的f-f线剖视图,图13是本发明的图12的g-g线剖视图,图14是本发明的图12的h处局部结构放大图,本发明提供一种果酱加工熬煮智能控制设备,还包括搅碎组件,所述搅碎组件包括两个固定板301、搅碎箱302、第三电机303、第三转轴304、多个搅碎刀片305、出料管道306、电子阀门307、盖板308和把手309。

50.针对本具体实施方式,通过所述把手309,打开所述盖板308,进而将果肉放入所述搅碎箱302内,同时启动所述第三电机303,带动所述第三转轴304和多个所述搅碎刀片305对果肉进行搅碎,最终成为果酱,然后通过所述出料管道306流入所述熬煮箱103的内部进行熬煮,另外可以通过所述电子阀门307对所述出料管道306进行关闭和开启。

51.其中,所述搅碎组件设置于所述底座101的上方。通过所述搅碎组件,可以将果肉搅碎成为果酱。

52.其次,两个所述固定板301均与所述底座101固定连接,并依次位于所述底座101的上方,所述搅碎箱302与两个所述固定板301固定连接,并位于两个所述固定板301的上方,所述第三电机303与所述搅碎箱302固定连接,并位于所述搅碎箱302的下方,所述第三转轴304的一端与所述搅碎箱302的输出端固定连接,所述第三转轴304的另一端贯穿所述搅碎箱302的下方,多个所述搅碎刀片305均与所述第三转轴304的另一端固定连接,并依次环绕分布在所述第三转轴304的外表壁,所述出料管道306的一端与所述搅碎箱302连通,所述电子阀门307与所述出料管道306固定连接。通过两个所述固定板301,对所述搅碎箱302具有

支撑作用,通过将果肉放入所述搅碎箱302内,同时启动所述第三电机303,带动所述第三转轴304和多个所述搅碎刀片305转动,最终将果肉搅碎成为果酱,然后通过打开所述电子阀门307,果酱经过所述出料管道306流入所述熬煮箱103的内部,所述电子阀门307的型号为sns2w。

53.同时,所述盖板308与所述搅碎箱302转动连接,并盖合于所述搅碎箱302的上方,所述把手309与所述盖板308固定连接,并位于所述盖板308的上方。通过拉动所述把手309打开所述盖板308,进而可以将果肉放入所述搅碎箱302的内部,所述盖板308可以防止果肉在搅碎过程中发生飞溅,进而造成浪费。

54.使用本实施例的一种果酱加工熬煮智能控制设备时,在熬煮果酱之前,首先通过所述把手309,打开所述盖板308,进而将果肉放入所述搅碎箱302内,同时启动所述第三电机303,带动所述第三转轴304和多个所述搅碎刀片305对果肉进行搅碎,最终成为果酱,然后通过所述电子阀门307使得果酱从所述出料管道306流入所述熬煮箱103的内部进行熬煮,待果酱全部流出所述搅碎箱302后,再次启动所述电子阀门307关闭所述出料管道306,进而继续对下一批次的果肉进行搅碎,通过上述结构设置,无需工作人员自行搅碎或将果肉放入另外的搅碎设备内进行搅碎,能直接在所述果酱加工熬煮智能控制设备完成从搅碎到熬煮的生产过程,进而更加便于果酱的加工熬煮,提高了果酱的加工效率。

55.以上所揭露的仅为本技术一种或多种较佳实施例而已,不能以此来限定本技术之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本技术权利要求所作的等同变化,仍属于本技术所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1