一种复合菌发酵降低大豆组织蛋白豆腥味的方法

1.本发明属于食品加工领域,具体涉及一种复合菌发酵降低大豆组织蛋白豆腥味的方法。

背景技术:

2.大豆组织蛋白是以低温脱脂豆粕、大豆浓缩蛋白或大豆分离蛋白为主要原料,以其它植物蛋白(谷朊粉、豌豆蛋白)等为辅料,采用高温挤压成形等方法制成的具有纤维网状结构和咀嚼感的蛋白制品。大豆组织蛋白不仅富含优质蛋白,而且具有多孔组织结构以及较好的吸水性和吸油性,同时不含胆固醇,因此是肉类的最佳替代品,也可作为优质蛋白质原料用于肉制品和植物肉的加工。然而,大豆组织蛋白存在的豆腥味限制了其在食品工业中的广泛应用。

3.豆腥味是大豆制品中特有的不良风味,主要源于大豆中不饱和脂肪酸在脂肪氧化酶催化下分解成具有不良风味的醛、醇、酮等小分子化合物,如正己醛、戊醛、1-辛烯-3-醇、1-戊醇、反-2-辛烯醛、反-2-壬烯醛、2-壬烯醛和2-正戊基呋喃等。大豆组织蛋白的豆腥味物质主要来源其生产原料低温脱脂豆粕和大豆分离蛋白。

4.目前,已报道的降低豆制品豆腥味的方法有脂肪氧合酶(lox)抑制法、酶降解法、风味掩盖法。其中,lox抑制法是将生大豆进行热处理灭酶、使用酸碱调节剂或螯合剂等抑制其活性,但这些方法通常只适合于对大豆原料的处理。酶降解法是运用专一性强的醛脱氢酶或醇脱氢酶分解醛类和醇类底物,从而降低大豆制品中的己醛、戊醛、己醇、戊醇等豆腥味物质。然而,由于该方法所用的酶无商业化产品,故其只适合于实验室研究,无法获得工业化应用。风味掩盖法是加入肉味香精或风味增强剂等,故只适合于香辣味、麻辣味、烧烤味等重口味豆制品的加工。

5.采用微生物发酵法不仅可以减少豆乳、豆粉等大豆制品的豆腥味成分,还能产生特征的芳香性风味成分。然而,目前有关采用发酵法降低大豆组织蛋白豆腥味的报道较少,仅在申请号为202010765256.7的发明专利公开了一种通过复合酵母菌发酵降低大豆组织蛋白豆腥味的方法。该发明中,通过使用果酒活性干酵母与生香活性干酵母复合发酵得到了无明显豆腥味的大豆组织蛋白,但复合酵母菌只能利用体系中的糖类物质发酵产酒和产香,从而造成体系中生成的醇类物质相对含量高,发酵后大豆组织蛋白酒味突出,复合香气不够浓郁。

技术实现要素:

6.本发明的目的在于克服现有技术的不足,提供一种复合菌发酵降低大豆组织蛋白豆腥味的方法,在降低其豆腥味的同时产生良好的风味物质,并且不改变其质构特性,从而拓宽大豆组织蛋白在食品加工中的应用。

7.一种复合菌发酵降低大豆组织蛋白豆腥味的方法,其特征在于该方法包括如下步骤:复水、减菌、接种、发酵、干燥或不干燥,其中所述接种是将减菌大豆组织蛋白与酿酒活

性干酵母活化液和肉葡萄球菌液混合均匀,该两种菌粉用量分别为减菌大豆组织蛋白质量的0.2%~0.4%和0.015%~0.025%;所述发酵是将接种大豆组织蛋白于18~22℃保持32~48h。

8.上述技术方案中,所述复水是将大豆组织蛋白放入其质量0.9~1.1倍的3%~5%(w/v)蔗糖溶液中,于室温下放置50~70min,得到复水大豆组织蛋白。

9.上述技术方案中,所述减菌是将复水大豆组织蛋白于常压下隔水蒸制10~20min,冷却至室温,得到减菌大豆组织蛋白。

10.上述技术方案中,所述干燥是将发酵所得的大豆组织蛋白于55~65℃下干燥至其水分含量为10%~12%。

11.上述技术方案中,所述酿酒活性干酵母活化液是将酿酒活性干酵母放入其质量20~30倍的3%~5%(w/v)蔗糖溶液中,混匀后于33~37℃下保持30~40min;所述肉葡萄球菌液是将肉葡萄球菌与其质量30~50倍的3%~5%(w/v)蔗糖溶液混匀。

12.本发明的有益效果:

13.1、本发明中采用酿酒活性干酵母与肉葡萄球菌联合发酵,不仅可有效减少豆腥味,而且能形成独特的发酵风味。酵母菌能将小分子糖类物质发酵生成醇类、酯类、酮类等物质,赋予大豆制品独特的风味。肉葡萄球菌是肉制品发酵中形成其特征风味的关键菌种,具有较强的产香能力,能增加发酵体系的复合香味。酿酒活性干酵母与肉葡萄球菌复合发酵不仅可降低大豆组织蛋白的豆腥味物质含量,而且还能产生多种香气成分,进一步弱化豆腥味,改善其风味。

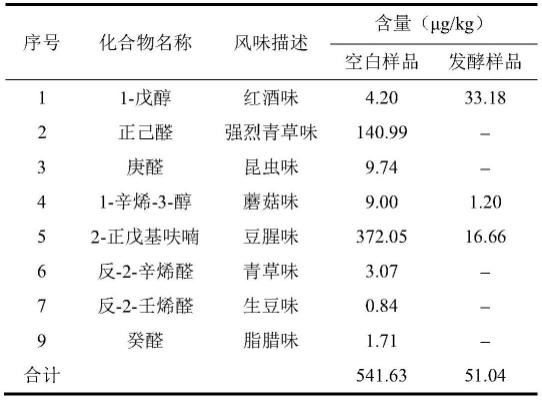

14.2、本发明中采用的复合菌发酵不仅可明显减少大豆组织蛋白中主要豆腥味物质的种类,显著降低其含量,而且还能增加具有良好风味物质的含量。发酵后大豆组织蛋白中的豆腥味物质由8种减少为3种,其总含量从541.63μg/kg降低至51.04μg/kg(见表1),并且具有良好风味的物质,如2,3-丁二酮、3-羟基-2-丁酮、苯乙醇和酯类物质增加了7.49倍(见表2),这些物质赋予大豆组织蛋白奶油香、水果味、花香味等良好风味。

15.3、本发明中采用的复合菌发酵不会改变大豆组织蛋白的组织形态,发酵后其质构无显著变化(见表3)。

具体实施方式

16.以下通过具体实施例,对本发明的技术方案作进一步具体的说明。

17.下述实施例中,酿酒活性干酵母与肉葡萄球菌均为市售商品,分别购于安琪酵母股份有限公司和丹尼斯克(中国)有限公司。

18.实施例1

19.在本实施例的工艺步骤如下:

20.(1)复水

21.将大豆组织蛋白放入其质量0.9倍的3%(w/v)蔗糖溶液中,于室温下放置70min,得到复水大豆组织蛋白。

22.(2)减菌

23.将复水大豆组织蛋白于常压下隔水蒸制20min,冷却至室温,得到减菌大豆组织蛋白。

24.(3)接种

25.将减菌大豆组织蛋白与酿酒活性干酵母活化液和肉葡萄球菌液混合均匀,该两种菌粉用量分别为减菌大豆组织蛋白质量的0.2%和0.025%。所述酿酒活性干酵母活化液是将酿酒活性干酵母放入其质量20倍的3%(w/v)蔗糖溶液中,混匀后于33℃下保持40min;所述肉葡萄球菌液是将肉葡萄球菌与其质量30倍的3%(w/v)蔗糖溶液混匀。

26.(4)发酵

27.将接种大豆组织蛋白于18℃发酵48h。

28.(5)干燥

29.将发酵所得的大豆组织蛋白于55℃下干燥至其水分含量为10%。

30.实施例2

31.在本实施例的工艺步骤如下:

32.(1)复水

33.将大豆组织蛋白放入其质量1.0倍的4%(w/v)蔗糖溶液中,于室温下放置60min,得到复水大豆组织蛋白。

34.(2)减菌

35.将复水大豆组织蛋白于常压下隔水蒸制15min,冷却至室温,得到减菌大豆组织蛋白。

36.(3)接种

37.将减菌大豆组织蛋白与酿酒活性干酵母活化液和肉葡萄球菌液混合均匀,该两种菌粉用量分别为减菌大豆组织蛋白质量的0.3%和0.02%。所述酿酒活性干酵母活化液是将酿酒活性干酵母放入其质量25倍的4%(w/v)蔗糖溶液中,混匀后于35℃下保持35min;所述肉葡萄球菌液是将肉葡萄球菌与其质量40倍的4%(w/v)蔗糖溶液混匀。

38.(4)发酵

39.将接种大豆组织蛋白于20℃发酵40h。

40.(5)干燥

41.将发酵所得的大豆组织蛋白于60℃下干燥至其水分含量为11%。

42.实施例3

43.(1)复水

44.将大豆组织蛋白放入其质量1.1倍的5%(w/v)蔗糖溶液中,于室温下放置50min,得到复水大豆组织蛋白。

45.(2)减菌

46.将复水大豆组织蛋白于常压下隔水蒸制10min,冷却至室温,得到减菌大豆组织蛋白。

47.(3)接种

48.将减菌大豆组织蛋白与酿酒活性干酵母活化液和肉葡萄球菌液混合均匀,该两种菌粉用量分别为减菌大豆组织蛋白质量的0.4%和0.015%。所述酿酒活性干酵母活化液是将酿酒活性干酵母放入其质量30倍的5%(w/v)蔗糖溶液中,混匀后于37℃下保持30min;所述肉葡萄球菌液是将肉葡萄球菌与其质量50倍的5%(w/v)蔗糖溶液混匀。

49.(4)发酵

50.将接种大豆组织蛋白于22℃发酵32h。

51.(5)干燥

52.将发酵所得的大豆组织蛋白于65℃下干燥至其水分含量为12%。

53.分别采用顶空固相微萃取-气相色谱-质谱联用仪和质构仪分析了发酵前大豆组织蛋白(空白样品)与实施例3发酵后大豆组织蛋白(发酵样品)中豆腥味物质和良好风味物质的种类与含量及其质构特性,结果分别见表1、表2和表3。从表1和表2中可以看出,发酵后大豆组织蛋白中主要豆腥味物质的种类和含量均明显减少,其豆腥味物质的种类从8种减少到3种,5种醛类物质——正己醛、庚醛、反-2-辛烯醛、反-2-壬烯醛、癸醛未检出,1-辛烯-3-醇和2-正戊基呋喃的含量显著降低,其总含量较发酵前降低了90.58%。同时,发酵后大豆组织蛋白中的香气物质,如酮类、酯类和醇类的含量显著增加,其总含量较发酵前增加了7.49倍。

54.从表3中可以看出,发酵后大豆组织蛋白的硬度、弹性和内聚力无显著变化,但其咀嚼度和剪切力明显下降。总体来说,质构特性无明显降低。因此,该发酵方法可降低大豆组织蛋白豆腥味,增加良好风味,并且不改变其质构特性。

55.表1复合菌发酵前后大豆组织蛋白中主要挥发性豆腥味物质的含量

[0056][0057]

注:

“‑”

表示“未检出”。

[0058]

表2复合菌发酵前后大豆组织蛋白中良好风味挥发性物质的含量

[0059][0060]

注:

“‑”

表示“未检出”。

[0061]

表3复合菌发酵前后大豆组织蛋白的质构特性

[0062][0063]

注:表中数据为平均值

±

标准差;同列不同字母表示样品之间存在的显著的差异性(p<0.05)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1