一种禽蛋超声波强化真空常压脉动腌制装置及方法与流程

1.本发明属于食品技术领域,尤其涉及一种禽蛋超声波强化真空常压脉动腌制装置及方法。

背景技术:

2.禽蛋产业在国民经济中占有重要的地位,是中国农业的支柱产业之一。目前,我国禽蛋总产量连续五年维持在3000万吨以上,占世界禽蛋总产量45%左右,是当之无愧的禽蛋生产大国。近年来,随着畜禽集约化养殖产业的快速发展,禽蛋加工也在不断地快速推进中,尤其是具有中华饮食文化典型特征的传统蛋制品。传统蛋制品在中国的食用已经有近1000年历史,主要品种有:皮蛋、咸蛋、卤蛋、糟蛋(糟腌制)等,其中咸鸭蛋尤其是高邮咸鸭蛋因其风味独特、营养丰富而深受人们喜爱,其加工量占据了传统蛋制品的一半以上。但是近年来我国咸鸭蛋加工产业的整体发展情况却不容乐观,且基本都是内销。究其原因主要是因为:

①

产品含盐量高,不符合居民的减盐饮食模式;

②

粗放的“小作坊”式生产导致产品加工周期长、质量不稳定。

3.目前市场以“低盐”为卖点的咸鸭蛋不在少数,但真正能实现“低盐”的咸鸭蛋屈指可数。为什么?从技术层面来看,传统咸鸭蛋主要是依据蛋内外食盐浓度差的渗透传质过程,而要想实现蛋黄的“松、沙、油”,其蛋黄的食盐含量通常需达到2%~3%,而此时蛋白的含盐量也通常会达到7%~8%以上,造成蛋内盐分分布不均。因此,想真正实现低盐咸鸭蛋的快速腌制,关键的技术目标就是要增加食盐从蛋外向蛋白以及从蛋白向蛋黄的迁移速率。

4.真空腌制过程中,基于压差引起的流体动力学机理hdm以及变形松弛现象drp,可以加速蛋内气体的逸出以及外部食盐向蛋白和蛋白中食盐向蛋黄的迁移速率;为此,真空腌制技术可以将腌制周期从传统的30~45天缩短到7天左右。同时,基于真空腌制技术生产的咸鸭蛋,具有产品风味浓郁、腌制周期短、能耗低、反应易于调控等优点,被视为最具应用前景的咸鸭蛋制备方法。然而目前对于真空腌制技术的产业化推广应用有待进一步的完善和提升,主要是因为真空腌制设备生产的咸鸭蛋,其蛋黄沙性不足,究其原因主要是因为蛋黄的含盐量不足所致。邵萍等人在进行真空腌制之前采用5%的柠檬酸进行浸泡扩孔预处理,虽可在一定程度上提高蛋黄的含盐量,但是其最大的问题是酸浸预处理会产生一些异味物质,影响咸鸭蛋的风味,同时酸浸处理会降低蛋壳强度,增加腌制破损率。且现有技术中腌制装置自动化程度低、腌制罐装卸原料蛋繁琐、腌制过程中不能对腌制罐中各空间位点盐度进行实时监测等缺陷。

技术实现要素:

5.针对上述技术问题,本发明的一个方式的目的之一是提供一种禽蛋超声波强化真空常压脉动腌制装置,本发明以低盐咸鸭蛋的加工为目标,充分利用超声波的空化效应、真空腌制的流体动力学机理以及变形松弛现象,该装置结构简单、蛋品破损率低、腌制方便、

罐体利用率高、腌制过程中能对腌制罐中各空间位点盐度进行实时监测,且自动化程度高;本发明的一个方式的目的之一是提供一种禽蛋超声波强化真空常压脉动腌制装置的腌制方法,该方法基于超声波的空化效应及真空常压脉动技术的流体动力学机理以及变形松弛现象缩短禽蛋的腌制周期;同时通过对腌制温度、真空度、真空/常压脉动比、以及料液循环速度和循环方式的调控提高产品质量的均一性及稳定性;此外,该装置适用范围较广,可用于皮蛋、糟蛋、盐皮蛋等各类再制蛋的腌制。

6.注意,这些目的的记载并不妨碍其他目的的存在。本发明的一个方式并不需要实现所有上述目的。可以从说明书、附图、权利要求书的记载中抽取上述目的以外的目的。

7.本发明是通过以下技术手段实现上述技术目的的。

8.一种禽蛋超声波强化真空常压脉动腌制装置,包括腌制系统、自动进出样系统和plc控制器;

9.所述腌制系统包括腌制罐、压力传感器、真空泵、物料循环泵、盐度计、温度传感器、流速测量器、真空表、超声波换能器、换热管和装蛋车导轨;所述腌制罐设有压力传感器接口和真空排气口,压力传感器接口连接压力传感器;真空排气口连接真空泵,真空表用于检测腌制罐内的真空度;所述腌制罐设有料液错流循环装置、以及盐度计接口和温度传感器接口;料液错流循环装置用于将腌制罐内的料液错流循环;盐度计接口与盐度计连接,温度传感器接口与温度传感器连接;流速测量器用于测量腌制罐内的物料流速;换热管和装蛋车导轨设置在腌制罐内底部;装蛋车导轨之间等间距设置多个超声波换能器,超声波换能器位于换热管的下方,所述超声波换能器与超声波发生器相连接,所述超声波发生器与plc控制器连接;

10.所述自动进出样系统包括禽蛋腌制柜、导向小车和出样导轨;所述装蛋车导轨与罐外的出样导轨相对接,禽蛋腌制柜位于导向小车上,导向小车能够在出样导轨和装蛋车导轨运动,将禽蛋腌制柜运送到腌制罐内;

11.所述plc控制器分别与换热管、真空泵、压力传感器、盐度计、温度传感器、流速测量器、真空表、超声波发生器、导向小车和料液错流循环装置连接。

12.上述方案中,所述料液错流循环装置包括料液循环上口、料液循环下口和物料循环泵;物料循环泵分别与料液循环上口和料液循环下口连接;

13.优选的,腌制罐设有至少第一料液循环上口和第二料液循环上口,腌制罐设有至少第一料液循环下口和第二料液循环下口;物料循环泵分别与第一料液循环上口、第二料液循环上口、第一料液循环下口和第二料液循环下口连接,物料循环泵与plc控制器连接。

14.上述方案中,还包括饱和盐水贮存罐和盐度报警器;饱和盐水贮存罐设有阀门,盐度报警器和阀门分别与plc控制器连接。

15.上述方案中,还包括真空表,真空表用于检测腌制罐内的真空度。

16.上述方案中,还包括可拆卸的反应釜保温衣;反应釜保温衣包裹在腌制罐的外部。

17.一种根据所述低盐咸鸭蛋超声波强化真空常压脉动腌制装置的腌制方法,包括以下步骤:

18.步骤s1、原料蛋预处理:首先将待腌制的新鲜原料蛋进行清洗、光选、裂纹检测和大小分级处理;

19.步骤s2、装蛋、送蛋入腌制罐:将同等级清洁蛋装入置于导向小车上的禽蛋腌制

柜,开启自动进样系统,导向小车经进出样导轨和装蛋车导轨将禽蛋腌制柜送入腌制罐内,密封腌制罐;

20.步骤s3、超声波强化预处理:腌制罐内注入腌制液后开启超声波换能器,并于plc控制器上进行超声波发生器的超声波工作参数的设置,进行多模式超声波处理工作;

21.步骤s4、脉动真空腌制:超声波预处理结束后,利用真空泵将腌制罐中的空气抽尽,在plc控制器上设置腌制温度、腌制时间、真空度、真空常压脉动比参数,开启物料循环泵,开始腌制,物料循环泵从第一料液循环下口抽出腌制液,通过第一料液循环上口进入腌制罐3的罐内,此为正向循环;循环一段时间后,plc控制器定时控制自动阀切换到从第二料液循环下口抽出腌制液,通过第二料液循环上口进入罐内,此为反向循环,周期性进行错流循环;

22.步骤s5、待禽蛋腌制结束后,关闭物料循环泵和真空泵,打开真空排气阀,打开腌制罐门,开启自动出样按钮,腌制成熟的蛋品经装蛋车导轨输出,进入下一步的清洗、光选、风干、真空包装和蒸煮熟化处理环节。

23.进一步地,步骤s1、原料蛋预处理中的新鲜原料蛋为夏天3日内的原料蛋,其他季节7日内的原料蛋;

24.进一步地,步骤s1中所述原料蛋不限于鸭蛋,还可以为鸡蛋、鹅蛋、鹌鹑蛋等其他禽蛋制品。

25.进一步地,步骤s1中所述清洗方式优选为50~100mg/l二氧化氯溶液浸泡10min以上或者150~250ppm次氯酸钠水溶液浸泡10min,洗蛋池水温《46℃。

26.进一步地,步骤s1中所述鸭蛋分级优选按照重量分为五级:重量≥85g为一级;重量≥75g且《85g的为二级;重量≥65g且《75g为三级;重量≥55g且《65g为四级;重量《55g为五级。

27.上述方案中,所述原料蛋和腌制液的质量比优选为1:1.5~4。

28.上述方案中,所述超声波工作参数为:脉冲宽度1~5s、脉冲间隔1~5s、超声频率20~80khz、超声功率密度100~180w/l、超声单次工作时间为10~30min。

29.进一步的,所述超声波强化作用分单次强化或两次强化或三次强化进行;

30.其中,单次强化在腌制开始之前进行,两次强化在腌制开始之前和腌制48h后进行,三次强化在腌制开始之前、腌制48h后和腌制96h后进行。

31.上述方案中,所述腌制液循环参数:每小时循环5~10min,且正向循环和反向循环轮流进行。

32.上述方案中,所述脉动真空腌制工作参数为:腌制温度为10~60℃;真空度为0~-80kpa。

33.优选的,所述腌制温度为40~45℃;真空度为-0.7~-0.75kpa。

34.进一步地,步骤s5中咸蛋蒸煮熟化参数优选:蒸煮温度为100~121℃,蒸煮时间为15~30min。

35.进一步的,所述plc控制器包括触摸屏、腌制罐温度控制模块、腌制时间控制模块、真空常压脉动比控制模块、真空度定时控制模块、超声波频率定时控制模块、超声波功率控制模块、超声波作用时间/间歇时间占空比控制模块、盐度控制模块、料液循环流速控制模块和料液循环错流控制模块等。超声波作用频率、作用时间及功率等参数可以在触摸屏中

进行独立设定;在腌制过程中,利用超声波在腌制液中产生的空化效应、机械效应和热效应可以增加壳蛋的壳膜的通透性、降低蛋清的粘度,进而提高食盐从蛋外向蛋内以及蛋清向蛋黄的渗透速率,提高蛋内食盐分布的均匀性。

36.进一步的,所述腌制罐采用内部中空、且可密封的长方体结构;所述腌制罐内部所有转角处均采用圆弧化处理设有圆弧过渡板,减少腌制液循环和罐身冲洗死角;所述腌制罐底部设置换热管,起到腌制液控温的作用;所述腌制罐底部设置的料液循环下口,所述腌制罐顶部设置的压力传感器接口、真空排气口,腌制罐侧部设置的料液循环上口,以及盐度计接口和温度传感器接口,且均与腌制罐的中空内部相连通,在真空或脉动真空条件下进行腌制处理时,基于压差引起的流体动力学机理以及变形松弛现象加速蛋内气体的逸出、外部腌制液向蛋清以及蛋清中腌制液向蛋黄的迁移速率。

37.优选的,所述料液错流循环装置包括循环液上口、循环液下口和物料循环泵;循环液上口至少包括第一料液循环上口和第二料液循环上口,循环液下口至少包括第一料液循环下口和第二料液循环下口;所述循环液上口和循环液下口分别与腌制罐顶部和腌制罐侧面相连接,物料循环泵从设备底部第一料液循环下口抽出腌制液,通过第一料液循环上口进入腌制罐的罐内;循环一段时间后,定时控制自动阀切换到从设备底部第二料液循环下口抽出腌制液,通过第二料液循环上口进入罐内,周期性进行错流循环,使物料混合均匀,保证温度控制的准确性和盐度的均质化,保证咸鸭蛋的同质化。

38.进一步地,所述腌制罐的底部沿水平方向设置的自动进出样导向小车配套使用的装蛋车导轨,所述装蛋车导轨与罐外的自动化进出样导轨相对接,导向小车可以在腌制罐外以及腌制罐的中空内部来回运动;所述导向小车上采用货架式禽蛋摆放方式,禽蛋腌制柜内放置多个蛋框,且禽蛋腌制柜高度与配套使用的腌制罐内部高度相匹配;尽可能地提高腌制罐的空间利用率。

39.进一步地,所述腌制罐的罐身两侧设置有可伸缩式的盐度计,所述盐度计可以斜面向下的方式伸入腌制液内部,在腌制过程中,可以对不同时空的腌制液进行盐度实时监测。

40.进一步地,所述腌制罐外配套有饱和盐水贮存罐,当各位点盐度计监测到罐内盐水浓度低于预设值时,采用料液部分置换的方式调节腌制液的盐水浓度,最终使腌制罐内盐水的浓度在18%~21%之间。

41.优选的,所述腌制罐的外表面安装贴合罐体的、可拆卸的以无机非金属绝热材料制成的罐体反应釜保温衣,解决传统控温腌制罐存在罐身较重、不易搬迁的缺点。

42.进一步地,所述禽蛋腌制柜采用货架式三层蛋框摆放方式,禽蛋腌制柜每层高度与蛋框高度相匹配,禽蛋腌制柜整体高度与配套使用的腌制罐内部高度相匹配,尽可能地提高腌制罐的利用率。

43.进一步地,所述装蛋车导轨沿水平方向设置于腌制罐底部,所述装蛋车导轨上设置禽蛋导向小车;所述导向小车上设置可自由拆卸的禽蛋腌制柜;所述禽蛋导向小车与禽蛋腌制柜相匹配,所述导向小车与装蛋车导轨相匹配,禽蛋导向小车可以在腌制罐外以及腌制罐的中空内部来回运动。

44.所述plc控制器的触摸屏为plc智能控制触摸屏,plc智能控制触摸屏和电控箱连接;所述plc智能控制触摸屏包括腌制罐温度控制、腌制时间控制、真空常压脉动比、真空度

定时控制、超声波频率定时控制、超声波功率、超声波作用时间/间歇时间占空比控制、盐度控制、料液循环流速控制及料液循环错流控制、漏液报警器等。该部分可以通过触摸屏上的参数设定自动完成整个腌制过程。

45.进一步地,还包括物联控制系统:将控制器与移动终端连接,对培养工艺进行监控和控制,实现远程穿透功能,方便设备物联,便于生产与科研。

46.为便于超声波工作参数的自动化控制,超声波发生器一端与超声波换能器相连接,另一端与plc控制器连接;为便于腌制真空度、温度、料液循环流速的自动化控制,在腌制罐上设有压力传感器、温度传感器,流速测量器;且压力传感器、流速测量器的一端设于罐内部的料液中。

47.所述电控箱与真空表、压力传感器、真空排气阀关联联动控制,控制真空泵、腌制罐门、换热管、腌制液循环、压力脉动的动作,并能进行时间循环周期控制:腌制液循环-负压控制-静置-正压控制-腌制液循环-静置-负压控制。

48.与现有技术相比,本发明的有益效果是:

49.本发明装置结构简单,采用plc控制器控制,自动化及智能化程度高,可根据需要制作不同规模的试验型装置或工业化生产装置;该套装置和方法可通过控制超声波作用条件、真空减压腌制温度、压力、料液浓度等参数来加快禽蛋腌制速率、提高产品的均一性和稳定性;同时该装置适用范围较广,除可用于低盐咸鸭蛋的自动化快速腌制,同时也适用于皮蛋、糟蛋、五香蛋等其他再制蛋的腌制。

附图说明

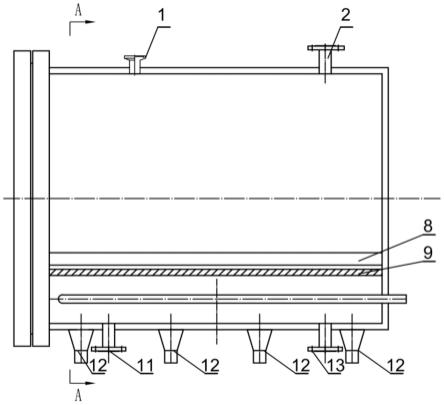

50.图1是本发明一实施方式的装置结构示意图。

51.图2是图1中a-a的剖视图。

52.图3是本发明一实施方式的装置俯视示意图。

53.图4是本发明一实施方式的轨道进出样装置示意图。

54.图中:1、压力传感器接口;2、真空排气口;3、腌制罐;4、圆弧过渡板;5、第一料液循环上口;6、第二料液循环上口;7、盐度计接口;8、装蛋车导轨;9、冲孔板;10、换热管;11、第一料液循环下口;12、超声波换能器;13、第二料液循环下口;14、温度传感器接口;15、蛋框;16、出样导轨;17、导向小车。

具体实施方式

55.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

56.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“前”、“后”、“左”、“右”、“上”、“下”、“轴向”、“径向”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第

一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

57.图1-3所示为所述一种禽蛋超声波强化真空常压脉动腌制装置的一种较佳实施方式,所述禽蛋超声波强化真空常压脉动腌制装置,包括腌制系统、自动进出样系统和plc控制器。

58.所述腌制系统包括腌制罐3、压力传感器、真空泵、物料循环泵、盐度计、温度传感器、流速测量器、真空表、超声波换能器12、换热管10和装蛋车导轨8;所述腌制罐3的顶部设有压力传感器接口1和真空排气口2,压力传感器接口1连接压力传感器;真空排气口2连接真空泵,真空表用于检测腌制罐3内的真空度;所述腌制罐(3)设有料液错流循环装置,料液错流循环装置用于将腌制罐(3)内的料液错流循环;所述料液错流循环装置包括料液循环上口、料液循环下口和物料循环泵;物料循环泵分别与料液循环上口和料液循环下口连接;优选的,腌制罐3的侧部设有至少一个第一料液循环上口5和第二料液循环上口6,以及盐度计接口7和温度传感器接口14;腌制罐3的底部设有至少一个第一料液循环下口11和第二料液循环下口13;物料循环泵分别与第一料液循环上口5、第二料液循环上口6、第一料液循环下口11和第二料液循环下口13连接,盐度计接口7与盐度计连接,温度传感器接口14与温度传感器连接;流速测量器用于测量腌制罐3内的物料流速;换热管10和装蛋车导轨8设置在腌制罐3内底部,两装蛋车导轨8之间设有冲孔板9,换热管10位于冲孔板9的下方;装蛋车导轨8之间等间距设置多个超声波换能器12,超声波换能器12位于换热管10的下方,所述超声波换能器12与超声波发生器相连接,所述超声波发生器与plc控制器连接;

59.所述自动进出样系统包括禽蛋腌制柜、导向小车17和出样导轨16;所述装蛋车导轨8与罐外的出样导轨16相对接,禽蛋腌制柜位于导向小车17上,导向小车17能够在出样导轨16和装蛋车导轨8运动,将禽蛋腌制柜运送到腌制罐3内;

60.所述plc控制器分别与换热管10、真空泵、压力传感器、盐度计、温度传感器、流速测量器、真空表、超声波发生器、导向小车17和物料循环泵连接。

61.根据本实施例,优选的,还包括饱和盐水贮存罐和盐度报警器;饱和盐水贮存罐与腌制罐3连接,饱和盐水贮存罐设有阀门,报警器和阀门与plc控制器连接。

62.根据本实施例,优选的,还包括可拆卸的反应釜保温衣;反应釜保温衣包裹在腌制罐3的外部。

63.一种根据所述禽蛋超声波强化真空常压脉动腌制装置的腌制方法,优选的,以低盐咸鸭蛋的腌制为例,包括以下步骤:

64.步骤s1、原料蛋预处理:首先将待腌制的新鲜原料蛋进行清洗、光选、裂纹检测和大小分级处理;

65.步骤s2、装蛋、送蛋入腌制罐:将同等级清洁蛋装入置于导向小车17上的专用禽蛋腌制柜,开启自动进样系统,导向小车17经出样导轨16和装蛋车导轨8将禽蛋腌制柜送入腌制罐3内,密封腌制罐3;

66.步骤s3、超声波强化预处理:腌制罐3内注入腌制液后开启多模式超声波工作系统,并于plc控制器上进行超声波工作参数的设置;

67.步骤s4、脉动真空腌制:超声波预处理结束后,利用真空泵将腌制罐3中的空气抽尽,在plc控制器上设置腌制温度、腌制时间、真空度、真空常压脉动比参数,开启物料循环泵,开始腌制,物料循环泵从第一料液循环下口11抽出腌制液,通过第一料液循环上口5进入腌制罐4的罐内;循环一段时间后,plc控制器定时控制自动阀切换到从第二料液循环下口13抽出腌制液,通过第二料液循环上口6进入罐内,周期性进行错流循环;

68.步骤s5、待禽蛋腌制结束后,关闭物料循环泵和真空泵,打开真空排气阀,打开腌制罐门,开启自动出样按钮,腌制成熟的蛋品经装蛋车导轨8输出,进入下一步的清洗、光选、风干、真空包装和蒸煮熟化处理环节。

69.所述原料蛋和腌制液的质量比优选为1:1.5~4。

70.所述超声波工作参数为:脉冲宽度1~5s、脉冲间隔1~5s、超声频率20~80khz、超声功率密度100~180w/l、超声单次工作时间为10~30min。

71.所述超声波强化作用分单次强化或两次强化或三次强化进行;其中,单次强化在腌制开始之前进行,两次强化在腌制开始之前和腌制48h后进行,三次强化在腌制开始之前、腌制48h后和腌制96h后进行。

72.所述腌制液循环参数:每小时循环5~10min,且正向循环和反向循环轮流进行。

73.所述脉动真空腌制工作参数为:腌制温度为10~60℃;真空度为0~-80kpa。

74.所述腌制温度为40~45℃;真空度为-0.7~-0.75kpa。

75.本发明装置和方法将超声波处理单元与真空减压腌制单元进行集成化处理,一方面利用超声波的空化效应提高壳膜的通透性、降低蛋清的粘度,进一步强化真空常压脉动腌制技术的腌制效率,缩短禽蛋的腌制周期;另一方面,利用超声波的杀菌抑菌作用抑制腌制液中微生物的生长繁殖;因此,该套装置是一种高效、低耗、环保、具有广阔应用前景的禽蛋腌制新装置。

76.本发明套装置采用长方体型的腌制罐体,并在罐体转角位置进行圆弧化处理,一方面减少腌制液循环及罐体清洗中产生死角,降低转角处因清洗不彻底造成微生物沉积;另一方面有利于提高罐体的空间利用率,进而提高腌制液的利用率。

77.本发明腌制罐与外部独立设计的货架式自动进出样系统配套使用,在腌制之前,将预先装载在推车上的腌制箱通过自动进出样导轨送入腌制罐的中空内部,腌制结束后,自动导轨输出,操作方便且高效。

78.本发明装置在腌制罐体的不同空间位置安装了可伸缩盐度计,可实现腌制过程中腌制罐中多位点盐度的实时在线监测,并通过对料液循环速度和循环方式的控制实现对腌制罐内盐度均匀度的自动化调控,解决了腌制过程中料液不均一导致的产品品质不均一问题;同时可升降的盐度计可减小腌制液对盐度计造成的腐蚀问题。

79.本发明装置设置了饱和盐水贮存罐和盐度报警器,当系统盐水浓度低于18%时,采用腌制液部分置换的方式调节腌制液的盐水浓度,最终使腌制罐内盐水的浓度在18%~21%之间,基于负压及高浓度盐水溶液的杀菌抑菌作用抑制腌制罐内微生物的生长繁殖。

80.本发明装置通过物料循环泵、料液循环下口、料液循环上口形成的腌制液交叉式内循环单元,一方面解决了禽蛋在腌制过程中由于料液不均一而导致产品品质不均一的问

题;另一方面也解决了传统料液循环中腌制罐中存在冲刷死角的不足。

81.本发明装置的腌制罐体外表面以无机非金属绝热材料制成的可拆卸反应釜保温衣进行腌制罐体的保温控制,一方面更贴合釜体设备、保温效果好;另一方面该层保温衣是独立的保温结构,既可以减轻罐体的整体重量,同时也可以实现多次重复利用以及易于反应釜的检修维护。

82.注意,这些效果的记载不妨碍其他效果的存在。本发明的一个方式并不一定必须具有所有上述效果。可以从说明书、附图、权利要求书等的记载显而易见地看出并抽出上述以外的效果。

83.超声波工作参数的确定:

84.本发明引入超声波技术,利用超声波的空化效应、机械效应和热效应,在保证原料蛋破损率低及蛋黄完整性的前提下,降低蛋清的粘度,进一步强化真空常压脉动腌制技术的腌制效率,缩短禽蛋的腌制周期。

85.结合表1、2和3,可见,蛋清粘度越低越有利于腌制环节食盐从蛋清向蛋黄的迁移,有利于提高咸鸭蛋中食盐分布的均匀性;蛋壳锐端强度及蛋壳锐端厚度越小表明腌制环节咸鸭蛋的破损率越高;蛋黄指数是指蛋黄高度与蛋黄直径的比值,蛋黄指数越大,原料蛋的新鲜度越高;一级蛋蛋黄指数≥0.40,二级蛋蛋黄指数≥0.36,三级蛋蛋黄指数≤0.35。综上结果,优选的,超声波的最佳作用参数为40khz,10min,180w/l。

86.表1超声波作用模式对蛋壳强度、蛋壳厚度及蛋清粘度的影响

[0087][0088]

注:超声波工作时间10min,超声波功率密度180w/l。

[0089]

表2超声波工作时间对蛋壳强度、蛋壳厚度及蛋清粘度的影响

[0090]

[0091]

注:超声波工作频率40khz,超声波功率密度180w/l。

[0092]

表3超声波功率密度对蛋壳强度、蛋壳厚度及蛋清粘度的影响

[0093][0094]

注:超声波工作频率40khz,超声波工作时间10min。

[0095]

咸鸭蛋的腌制实施例:

[0096]

应用实施例1咸鸭蛋的真空常压脉动腌制(不辅助超声波)

[0097]

s1:以三日内的新鲜鸭蛋为原料,进行150~250ppm次氯酸钠水溶液清洗、光选、裂纹检测和大小分级处理。

[0098]

s2:选取65~70g的清洁鸭蛋采用机械手装框方式装入置于样品导向小车上的专用禽蛋腌制柜,开启样品自动进样系统,经装蛋车导轨送禽蛋腌制柜入腌制罐内,密封腌制罐。

[0099]

s3:将盐度为22%的腌制液注入腌制罐内,开启料液内循环,每小时循环5min,且正向循环和反向循环轮流进行,设置腌制温度为42℃,真空度为-75kpa,真空常压脉动比为180min:20min,在此条件下腌制8天。

[0100]

s4:腌制结束后,打开腌制罐密封门,开启自动出样开关。腌制后的咸鸭蛋采用机械手抓取送入潜水上蛋区域,后经清洗、光选、真空包装,121℃蒸煮熟化,熟化时间为16min,即可得到熟咸鸭蛋。

[0101]

采用上述方法制备所得的咸鸭蛋蛋清含盐量6.5%,蛋黄含盐量1.3%,蛋黄含油量为45.3%,且产品风味浓郁,品质均一。

[0102]

应用实施例2咸鸭蛋的超声波强化真空常压脉动腌制(超声波单次强化):

[0103]

s1:以三日内的新鲜鸭蛋为原料,进行150~250ppm次氯酸钠水溶液清洗、光选、裂纹检测和大小分级处理。

[0104]

s2:选取65~70g的清洁鸭蛋采用机械手装框方式装入置于样品导向小车上的专用禽蛋腌制柜,开启样品自动进样系统,经装蛋车导轨送禽蛋腌制柜入腌制罐内,密封腌制罐。

[0105]

s3:之后将盐度为22%的腌制液注入腌制罐内,开启超声波工作系统,设置超声波频率为40khz,超声波功率密度为180w/l,超声波时间10min,作用时间:5s,间隔时间:3s。

[0106]

s4:超声波作用结束后开启料液循环,每小时循环5min,且正向循环和反向循环轮流进行,并设置腌制温度为42℃,真空度为-75kpa,真空常压脉动比为180min:20min,在此条件下腌制7天。

[0107]

s5:腌制结束后,打开腌制罐密封门,开启自动出样开关。腌制后的咸鸭蛋采用机械手抓取送入潜水上蛋区域,后经清洗、分选、真空包装,121℃蒸煮熟化,熟化时间为16min,即可得到熟咸鸭蛋。

[0108]

采用上述方法制备所得的咸鸭蛋蛋清含盐量6.8%,蛋黄含盐量2.4%,蛋黄含油量为49.3%,且产品风味浓郁,品质均一。

[0109]

应用实施例3咸鸭蛋的超声波强化真空常压脉动腌制(超声波两次强化处理):

[0110]

s1:以三日内的新鲜鸭蛋为原料,进行150~250ppm次氯酸钠水溶液清洗、光选、裂纹检测和大小分级处理。

[0111]

s2:选取65~70g的清洁鸭蛋采用机械手装框方式装入置于样品导向小车上的专用禽蛋腌制柜,开启样品自动进样系统,经装蛋车导轨送禽蛋腌制柜入腌制罐内,密封腌制罐。

[0112]

s3:之后将盐度为22%的腌制液注入腌制罐内,开启超声波工作系统,设置超声波频率为40khz,超声波功率密度为180w/l,超声波时间10min,作用时间:5s,间隔时间:3s。

[0113]

s4:超声波作用结束后开启料液循环,每小时循环5min,且正向循环和反向循环轮流进行,并设置腌制温度为42℃,真空度为-75kpa,真空常压脉动比为180min:20min,在此条件下腌制48h后重复s3和s4步骤1次,结束后继续腌制3天。

[0114]

s5:腌制结束后,打开腌制罐密封门,开启自动出样开关。腌制后的咸鸭蛋采用机械手抓取送入潜水上蛋区域,后经清洗、分选、真空包装,121℃蒸煮熟化,熟化时间为16min,即可得到熟咸鸭蛋。

[0115]

采用上述方法制备所得的咸鸭蛋蛋清含盐量6.8%,蛋黄含盐量2.7%,蛋黄含油量为52.3%,且产品风味浓郁,品质均一。

[0116]

应用实施例4咸鸭蛋的超声波强化真空常压脉动腌制(超声波三次强化处理):

[0117]

s1:以三日内的新鲜鸭蛋为原料,进行150~250ppm次氯酸钠水溶液清洗、光选、裂纹检测和大小分级处理。

[0118]

s2:选取65~70g的清洁鸭蛋采用机械手装框方式装入置于样品导向小车上的专用禽蛋腌制柜,开启样品自动进样系统,经装蛋车导轨送禽蛋腌制柜入腌制罐内,密封腌制罐。

[0119]

s3:之后将盐度为22%的腌制液注入腌制罐内,开启超声波工作系统,设置超声波频率为40khz,超声波功率密度为180w/l,超声波时间10min,作用时间:5s,间隔时间:3s。

[0120]

s4:超声波作用结束后开启料液循环,每小时循环5min,且正向循环和反向循环轮流进行,并设置腌制温度为42℃,真空度为-75kpa,真空常压脉动比为180min:20min,在此条件下腌制48h后重复s3和s4步骤2次,结束后继续腌制1天。

[0121]

s5:腌制结束后,打开腌制罐密封门,开启自动出样开关。腌制后的咸鸭蛋采用机械手抓取送入潜水上蛋区域,后经清洗、分选、真空包装,121℃蒸煮熟化,熟化时间为16min,即可得到熟咸鸭蛋。

[0122]

采用上述方法制备所得的咸鸭蛋蛋清含盐量7.0%,蛋黄含盐量3.1%,蛋黄含油量为55.2%,且产品风味浓郁,品质均一。增加蛋黄含盐量可以增加蛋黄的出油率,进而提高咸鸭蛋的食用品质。由表4可知,超声波作用方式对真空腌制所得咸鸭蛋的含盐量及出油品质具有重要的影响。

[0123]

表4超声波作用次数对咸鸭蛋含盐量及蛋黄出油率的影响

[0124][0125]

注:超声波频率40khz,功率密度为180w/l,时间10min,真空度-75-kpa,腌制周期7天。

[0126]

实施例5-8超声波协同真空常压脉动腌制(不同的真空度):

[0127]

实施例5-8制备过程与实施例2相同。表5是不同真空度对咸鸭蛋含盐量及蛋黄出油率的影响。

[0128]

表5真空度对咸鸭蛋含盐量及蛋黄出油率的影响

[0129][0130]

注:超声波单次处理,超声波频率40khz,功率密度为180w/l,时间10min。

[0131]

由表5可知,真空度可显著影响咸鸭蛋的腌制周期、含盐量及含油量,其中以-75kp和-80kp之间没有显著性差异,为此真空度-75kpa为最佳条件。

[0132]

应当理解,虽然本说明书是按照各个实施例描述的,但并非每个实施例仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

[0133]

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施例的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施例或变更均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1