一种非油炸速食面的生产工艺的制作方法

1.本发明属于速食面生产技术领域,具体涉及一种非油炸速食面的生产工艺。

背景技术:

2.当今社会人们的生活节奏快,各类速食食品因为方便、快捷受到人们的追捧。速食面就是常见的一种速食食品,通常是对切丝出来的面条进行蒸煮、油炸,让面条的形状固定,食用时直接开水冲泡即可,可加入调味料调味,冲泡短时间即可食用。

3.油炸的具体方法是:面条在油炸油内漂浮的同时水分蒸发而固定形状,因此面块的面积比较大,也不容易引起面条之间的粘结。但是油炸法生产的速食面具有以下问题:

4.1、油脂含量高,不利于人们的身体健康,不能满足人们对低脂肪健康食品的追求。

5.2、油炸温度高,不但会造成营养破坏,还会产生很多有害物质,比如淀粉在温度高于120℃条件下会产生丙烯酰胺,而丙烯酰胺是一种致癌物质;高温油炸也会生成大量的反式脂肪酸,其容易引发心血管疾病。

6.故油炸法生产的速食面已经无法满足当今人们对营养健康的高标准要求,在这种情况下,大量针对非油炸法生产速食面的研究随之展开。

7.非油炸面的具体方法是:先将面条进行淀粉α化,接着转移至保持器中进行空气干燥,通常采用的干燥方法为:吹出70~100℃左右且风速5m/s以下的热风并干燥30~60分钟的热风干燥法,除此以外具有低温下长时间干燥的低温干燥法、和对面条吹出100~200℃左右的高温高速的气流的高温高速气流干燥法等。

8.与油炸面相比,非油炸面具有密度感,更具有新鲜面条的口感。但是在干燥过程中,面条在重力作用下向下方压缩,使得面条之间非常容易接触,特别是在整个面块的下边部分,面条密集导致粘结。面条之间粘结导致烹饪和食用时不好散开,在烹饪时粘结的面条之间无法进入热水,导致这部分面条无法充分泡开,会严重影响最终的食用口感。

9.目前市场上的速食面基本是以小麦粉为原料加工而成,品种单调,营养单一,口感匮乏。与小麦粉相比,地瓜、荞麦、玉米等杂粮等营养丰富,是加工速食面的理想原料,但是这些杂粮不含面筋,使用传统的压延工艺无法将松散无面筋结构的地瓜、荞麦、玉米等进行压片和切条,也就无法按照现有方法加工成速食面。

10.另外,目前的速食面更适合开水冲泡或沸水煮熟后食用,干吃口感很硬却不脆,无法干吃,不能满足特定人群没条件冲泡的需求。

11.专利申请cn102835631a公开了一种非油炸杂粮食品及其加工方法,所述非油炸杂粮食品的原料包括第一成分、第二成分和辅料,第一成分包括绿豆粉、马铃薯粉、荞麦粉、黄豆粉、高粱粉、玉米粉中的一种或多种;第二成分由杏仁粉、核桃粉、花生粉组成;辅料由白砂糖、食用盐、辣椒粉、五香粉组成。该专利技术提供的非油炸杂粮食品营养丰富,符合人们对味觉甜、辣、咸的追求,其中含有膳食纤维,可有助于胃肠蠕动。但是该专利技术只是将杂粮糊直接干燥,并没有制成面条形态,无法满足人们对速食面的需求。

12.专利申请cn105410660a公开了一种非油炸南瓜魔芋方便面,包括非油炸面饼和粉

料,所述非油炸面饼包括28.4~34.4%小麦粉,32.7~42.7%鸡蛋,8.1~12.1%夏枯草提取原液,3.3~4.3%南瓜,2.6~3.6%魔芋,4.1~4.7%山楂,6.0~6.6%黑木耳柿饼颗粒,2.0~2.4%猪苦胆汁和0.8~1.2%添加剂,所述添加剂包括40~48%清蛋白,34~38%醇溶蛋白和18~22%麦谷蛋白。该专利技术主要存在干燥过程中粘结的问题。

技术实现要素:

13.针对现有技术存在的不足,本发明的目的在于提供一种非油炸速食面的生产工艺,非油炸,营养健康,面条不粘结,干吃、冲泡口感好。

14.为了实现上述目的,本发明采用如下技术方案:

15.一种非油炸速食面的生产工艺,以重量份计,具体步骤如下:

16.(1)先将荞麦、高粱、玉米、燕麦、紫薯分别进行初步粉碎并混合,双螺杆挤压,超微粉碎,得到杂粮粉;

17.(2)然后将0.8~1份谷氨酰胺转氨酶、0.6~0.8份戊聚糖酶、0.5~0.7份葡萄糖氧化酶搅拌溶于25~35份水中,得到酶液;再将5~7份魔芋多糖、3~4份刺槐豆胶和1~2份卡拉胶溶于30~40份水中,得到多糖溶液;

18.(3)接着将100~121份杂粮粉、10~12份小麦粉、3~5份沙蒿胶、1~1.5份酒石酸氢钠、0.6~0.8份葡萄糖酸-δ-内酯、0.3~0.4份葡萄糖酸钙混合均匀,加入一半酶液和一半多糖溶液,搅拌成面絮,再将剩余的一半酶液和剩余的一半多糖溶液混合加热至40~45℃,边和面边缓慢匀速加入面絮中,和成面团,搅拌,得到预处理面团;

19.(4)最后将预处理面团通过压片制成厚度0.8~0.9mm的面片,切丝定型制成面饼,蒸煮,冷冻干燥,热风干燥,冷却,包装,即得所述的速食面。

20.优选的,步骤(1)中,荞麦、高粱、玉米、燕麦、紫薯的质量比为40~50:25~30:15~17:10~12:10~12;所述的荞麦、高粱、玉米、燕麦、紫薯均为自然风干状态。

21.优选的,步骤(1)中,初步粉碎至50~80目。

22.优选的,步骤(1)中,采用六段双螺杆挤压,六段挤压温度依次为80~100℃、100~120℃、120~150℃、150~170℃、130~150℃、110~120℃,螺杆转速为250~300r/min。

23.优选的,步骤(1)中,利用气流粉碎机实现超微粉碎,具体工艺条件为:气流压力为1~1.5mpa,进料速度为200~250r/min,分级频率为30~40hz,粉碎时间为55~70分钟。

24.优选的,步骤(3)中,剩余的一半酶液和剩余的一半多糖溶液混合后利用25~30分钟缓慢匀速加入面絮中。

25.优选的,步骤(3)中,搅拌的工艺条件为:在38~40℃,先以5~7r/min搅拌15~20分钟,接着以15~20r/min搅拌5~10分钟。

26.优选的,步骤(4)中,切丝宽度为0.8~1mm。

27.优选的,步骤(4)中,蒸煮的工艺条件为:蒸汽压力0.3~0.4mpa,蒸煮温度90~93℃,蒸煮时间75~85s。

28.优选的,步骤(4)中,冷冻干燥的具体方法为:-20~-25℃冷冻25~30℃,抽真空至2~3pa,保持真空度并升温至20~25℃,保温保压3~4小时。

29.优选的,步骤(4)中,热风干燥的工艺条件为:热风温度130~140℃,风速25~30m/s,干燥时间3~4小时;其中,在所述的干燥时间内,控制风向从与面饼的夹角为0

°

开始,匀

速逆时针转动风向,直至转动360

°

,再次回到与面饼的夹角为0

°

结束。

30.优选的,步骤(4)中,冷却的具体方法是:自然冷却至室温。

31.一种非油炸速食面,是通过上述生产工艺得到的。

32.与现有技术相比,本发明具有如下有益效果:

33.本发明以荞麦、高粱、玉米、燕麦、紫薯等杂粮为主要原料,制成杂粮粉,利用酶液和多糖溶液进行和面制成面团,搅拌,压片,切丝定性,蒸煮,冷冻干燥,热风干燥,冷却,包装,得到一种速食面。本发明的速食面非油炸,没有油炸带来的油脂含量高、营养流失等问题,营养健康,面条不粘结,干吃、冲泡口感好。

34.1、本发明的原料以荞麦、高粱、玉米、燕麦、紫薯等杂粮为主,仅加入了少量小麦粉,与传统小麦粉加工成的面条相比,更加营养健康,符合现代人的生活品质要求。

35.申请人对荞麦、高粱、玉米、燕麦、紫薯和小麦粉的具体配比进行了摸索,在保证营养科学搭配的基础上,促进面条形态的形成,保证产品的食用口感。

36.2、先将荞麦、高粱、玉米、燕麦、紫薯分别进行初步粉碎并混合,双螺杆挤压,超微粉碎。双螺杆挤压结合超微粉碎可重构杂粮粉的微观结构,改善与小麦粉中蛋白质分子之间的相互结合,构建庞大的网络结构,改善面条的弹性和韧性,改善口感。

37.3、本发明以谷氨酰胺转氨酶、戊聚糖酶和葡萄糖氧化酶混合制成酶液,魔芋多糖、刺槐豆胶和卡拉胶混合制成多糖溶液,将杂粮粉、小麦粉、沙蒿胶、酒石酸氢钠、葡萄糖酸-δ-内酯、葡萄糖酸钙混合均匀,加入一半酶液和一半多糖溶液,搅拌成面絮,再将剩余的一半酶液和剩余的一半多糖溶液混合加热至40~45℃,边和面边缓慢匀速加入面絮中,和成面团,搅拌,得到预处理面团。酶液和多糖溶液的分步加入促进了网络结构的形成,改善面条的弹性和韧性,改善口感。

38.谷氨酰胺转胺酶能够催化谷氨酰胺残基的γ-酰胺基和赖氨酸的ε-氨基之间进行酰胺基转移反应,促进蛋白质交联,强化面筋网络结构;戊聚糖酶能够水解戊聚糖,增加非淀粉多糖的水溶性,释放出大量的结合水,使得面团能够形成更好的面筋网络结构;葡萄糖氧化酶可以将葡萄糖氧化,并将面筋蛋白中的-sh氧化为-s-s-,有助于面筋蛋白之间形成较好的蛋白质网络结构。本发明通过这三种酶协同强化面筋网络结构,从而改善产品口感。

39.魔芋多糖、刺槐豆胶和卡拉胶都属于水溶性多糖,三者协同改善产品的粘弹性,同时结合在水中有限吸水、迅速溶胀的沙蒿胶,优化面筋结构,改善产品口感。

40.酒石酸氢钠起到碱剂的作用,葡萄糖酸-δ-内酯、葡萄糖酸钙作为酸剂,它们发生化学反应生成二氧化碳气体,气体的产生速度和气泡形态事宜,使得面团多孔隙,干燥后口感更佳。

41.4、将预处理面团通过压片制成厚度0.8~0.9mm的面片,切丝定型制成面饼,蒸煮,冷冻干燥,热风干燥。本发明的技术关键之一就在于冷冻干燥和热风干燥的结合,冷冻干燥条件下有效避免了表面粘结问题,结合热风干燥调整内部孔隙结构,进一步改善最终所得产品的食用口感。

具体实施方式

42.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基

于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

43.如无特殊说明外,本发明中所有商品均通过市场渠道购买。

44.实施例1

45.一种非油炸速食面的生产工艺,具体步骤如下:

46.(1)先将40g荞麦、25g高粱、15g玉米、10g燕麦、10g紫薯(荞麦、高粱、玉米、燕麦、紫薯均为自然风干状态)分别进行初步粉碎至50目,混合,双螺杆挤压,超微粉碎,得到杂粮粉;

47.(2)然后将0.8g谷氨酰胺转氨酶、0.6g戊聚糖酶、0.5g葡萄糖氧化酶搅拌溶于25g水中,得到酶液;再将5g魔芋多糖、3g刺槐豆胶和1g卡拉胶溶于30g水中,得到多糖溶液;

48.(3)接着取100g杂粮粉、10g小麦粉、3g沙蒿胶、1g酒石酸氢钠、0.6g葡萄糖酸-δ-内酯、0.3g葡萄糖酸钙混合均匀,加入一半酶液和一半多糖溶液,搅拌成面絮,再将剩余的一半酶液和剩余的一半多糖溶液混合加热至40℃,边和面边缓慢匀速加入面絮中,和成面团,搅拌,得到预处理面团;

49.(4)最后将预处理面团通过压片制成厚度0.8mm的面片,切丝定型制成面饼,蒸煮,冷冻干燥,热风干燥,自然冷却至室温,包装,即得所述的速食面。

50.步骤(1)中,采用六段双螺杆挤压,六段挤压温度依次为80℃、100℃、120℃、150℃、130℃、110℃,螺杆转速为250r/min。

51.步骤(1)中,利用气流粉碎机实现超微粉碎,具体工艺条件为:气流压力为1mpa,进料速度为200r/min,分级频率为30hz,粉碎时间为55分钟。

52.步骤(3)中,剩余的一半酶液和剩余的一半多糖溶液混合后利用25分钟缓慢匀速加入面絮中。

53.步骤(3)中,搅拌的工艺条件为:在38℃,先以5r/min搅拌15分钟,接着以15r/min搅拌5分钟。

54.步骤(4)中,切丝宽度为0.8mm。

55.步骤(4)中,蒸煮的工艺条件为:蒸汽压力0.3mpa,蒸煮温度90℃,蒸煮时间75s。

56.步骤(4)中,冷冻干燥的具体方法为:-20℃冷冻25℃,抽真空至2pa,保持真空度并升温至20℃,保温保压3小时。

57.步骤(4)中,热风干燥的工艺条件为:热风温度130℃,风速25m/s,干燥时间3小时;其中,在所述的干燥时间内,控制风向从与面饼的夹角为0

°

。

58.实施例2

59.一种非油炸速食面的生产工艺,具体步骤如下:

60.(1)先将50g荞麦、30g高粱、17g玉米、12g燕麦、12g紫薯(荞麦、高粱、玉米、燕麦、紫薯均为自然风干状态)分别进行初步粉碎至80目,混合,双螺杆挤压,超微粉碎,得到杂粮粉;

61.(2)然后将1g谷氨酰胺转氨酶、0.8g戊聚糖酶、0.7g葡萄糖氧化酶搅拌溶于35g水中,得到酶液;再将7g魔芋多糖、4g刺槐豆胶和2g卡拉胶溶于40g水中,得到多糖溶液;

62.(3)接着取121g杂粮粉、12g小麦粉、5g沙蒿胶、1.5g酒石酸氢钠、0.8g葡萄糖酸-δ-内酯、0.4g葡萄糖酸钙混合均匀,加入一半酶液和一半多糖溶液,搅拌成面絮,再将剩余的

一半酶液和剩余的一半多糖溶液混合加热至45℃,边和面边缓慢匀速加入面絮中,和成面团,搅拌,得到预处理面团;

63.(4)最后将预处理面团通过压片制成厚度0.9mm的面片,切丝定型制成面饼,蒸煮,冷冻干燥,热风干燥,自然冷却至室温,包装,即得所述的速食面。

64.步骤(1)中,采用六段双螺杆挤压,六段挤压温度依次为100℃、120℃、150℃、170℃、150℃、120℃,螺杆转速为300r/min。

65.步骤(1)中,利用气流粉碎机实现超微粉碎,具体工艺条件为:气流压力为1.5mpa,进料速度为250r/min,分级频率为40hz,粉碎时间为70分钟。

66.步骤(3)中,剩余的一半酶液和剩余的一半多糖溶液混合后利用30分钟缓慢匀速加入面絮中。

67.步骤(3)中,搅拌的工艺条件为:在40℃,先以7r/min搅拌20分钟,接着以20r/min搅拌10分钟。

68.步骤(4)中,切丝宽度为1mm。

69.步骤(4)中,蒸煮的工艺条件为:蒸汽压力0.4mpa,蒸煮温度93℃,蒸煮时间85s。

70.步骤(4)中,冷冻干燥的具体方法为:-25℃冷冻30℃,抽真空至3pa,保持真空度并升温至25℃,保温保压4小时。

71.步骤(4)中,热风干燥的工艺条件为:热风温度140℃,风速30m/s,干燥时间4小时;其中,在所述的干燥时间内,控制风向从与面饼的夹角为90

°

。

72.实施例3

73.一种非油炸速食面的生产工艺,具体步骤如下:

74.(1)先将40g荞麦、30g高粱、15g玉米、12g燕麦、10g紫薯(荞麦、高粱、玉米、燕麦、紫薯均为自然风干状态)分别进行初步粉碎至80目,混合,双螺杆挤压,超微粉碎,得到杂粮粉;

75.(2)然后将0.8g谷氨酰胺转氨酶、0.8g戊聚糖酶、0.5g葡萄糖氧化酶搅拌溶于35g水中,得到酶液;再将5g魔芋多糖、4g刺槐豆胶和1g卡拉胶溶于40g水中,得到多糖溶液;

76.(3)接着取107g杂粮粉、10g小麦粉、5g沙蒿胶、1g酒石酸氢钠、0.8g葡萄糖酸-δ-内酯、0.3g葡萄糖酸钙混合均匀,加入一半酶液和一半多糖溶液,搅拌成面絮,再将剩余的一半酶液和剩余的一半多糖溶液混合加热至45℃,边和面边缓慢匀速加入面絮中,和成面团,搅拌,得到预处理面团;

77.(4)最后将预处理面团通过压片制成厚度0.8mm的面片,切丝定型制成面饼,蒸煮,冷冻干燥,热风干燥,自然冷却至室温,包装,即得所述的速食面。

78.步骤(1)中,采用六段双螺杆挤压,六段挤压温度依次为100℃、105℃、140℃、150℃、150℃、110℃,螺杆转速为300r/min。

79.步骤(1)中,利用气流粉碎机实现超微粉碎,具体工艺条件为:气流压力为1mpa,进料速度为250r/min,分级频率为30hz,粉碎时间为70分钟。

80.步骤(3)中,剩余的一半酶液和剩余的一半多糖溶液混合后利用25分钟缓慢匀速加入面絮中。

81.步骤(3)中,搅拌的工艺条件为:在40℃,先以5r/min搅拌20分钟,接着以15r/min搅拌10分钟。

82.步骤(4)中,切丝宽度为0.8mm。

83.步骤(4)中,蒸煮的工艺条件为:蒸汽压力0.4mpa,蒸煮温度90℃,蒸煮时间85s。

84.步骤(4)中,冷冻干燥的具体方法为:-20℃冷冻30℃,抽真空至2pa,保持真空度并升温至25℃,保温保压3小时。

85.步骤(4)中,热风干燥的工艺条件为:热风温度140℃,风速25m/s,干燥时间4小时;其中,在所述的干燥时间内,控制风向从与面饼的夹角为0

°

开始,匀速逆时针转动风向,直至转动360

°

,再次回到与面饼的夹角为0

°

结束。

86.实施例4

87.一种非油炸速食面的生产工艺,具体步骤如下:

88.(1)先将50g荞麦、25g高粱、17g玉米、10g燕麦、12g紫薯(荞麦、高粱、玉米、燕麦、紫薯均为自然风干状态)分别进行初步粉碎至50目,混合,双螺杆挤压,超微粉碎,得到杂粮粉;

89.(2)然后将1g谷氨酰胺转氨酶、0.6g戊聚糖酶、0.7g葡萄糖氧化酶搅拌溶于25g水中,得到酶液;再将7g魔芋多糖、3g刺槐豆胶和2g卡拉胶溶于30g水中,得到多糖溶液;

90.(3)接着取114g杂粮粉、12g小麦粉、3g沙蒿胶、1.5g酒石酸氢钠、0.6g葡萄糖酸-δ-内酯、0.4g葡萄糖酸钙混合均匀,加入一半酶液和一半多糖溶液,搅拌成面絮,再将剩余的一半酶液和剩余的一半多糖溶液混合加热至40℃,边和面边缓慢匀速加入面絮中,和成面团,搅拌,得到预处理面团;

91.(4)最后将预处理面团通过压片制成厚度0.9mm的面片,切丝定型制成面饼,蒸煮,冷冻干燥,热风干燥,自然冷却至室温,包装,即得所述的速食面。

92.步骤(1)中,采用六段双螺杆挤压,六段挤压温度依次为80℃、110℃、130℃、160℃、140℃、120℃,螺杆转速为250r/min。

93.步骤(1)中,利用气流粉碎机实现超微粉碎,具体工艺条件为:气流压力为1.5mpa,进料速度为200r/min,分级频率为40hz,粉碎时间为55分钟。

94.步骤(3)中,剩余的一半酶液和剩余的一半多糖溶液混合后利用30分钟缓慢匀速加入面絮中。

95.步骤(3)中,搅拌的工艺条件为:在38℃,先以7r/min搅拌15分钟,接着以20r/min搅拌5分钟。

96.步骤(4)中,切丝宽度为1mm。

97.步骤(4)中,蒸煮的工艺条件为:蒸汽压力0.3mpa,蒸煮温度93℃,蒸煮时间75s。

98.步骤(4)中,冷冻干燥的具体方法为:-25℃冷冻25℃,抽真空至3pa,保持真空度并升温至20℃,保温保压4小时。

99.步骤(4)中,热风干燥的工艺条件为:热风温度130℃,风速30m/s,干燥时间3小时;其中,在所述的干燥时间内,控制风向从与面饼的夹角为0

°

开始,匀速逆时针转动风向,直至转动360

°

,再次回到与面饼的夹角为0

°

结束。

100.实施例5

101.一种非油炸速食面的生产工艺,具体步骤如下:

102.(1)先将45g荞麦、28g高粱、16g玉米、11g燕麦、11g紫薯(荞麦、高粱、玉米、燕麦、紫薯均为自然风干状态)分别进行初步粉碎至70目,混合,双螺杆挤压,超微粉碎,得到杂粮

粉;

103.(2)然后将0.9g谷氨酰胺转氨酶、0.7g戊聚糖酶、0.6g葡萄糖氧化酶搅拌溶于30g水中,得到酶液;再将6g魔芋多糖、3.5g刺槐豆胶和1.5g卡拉胶溶于35g水中,得到多糖溶液;

104.(3)接着取101g杂粮粉、11g小麦粉、4g沙蒿胶、1.2g酒石酸氢钠、0.7g葡萄糖酸-δ-内酯、0.35g葡萄糖酸钙混合均匀,加入一半酶液和一半多糖溶液,搅拌成面絮,再将剩余的一半酶液和剩余的一半多糖溶液混合加热至42℃,边和面边缓慢匀速加入面絮中,和成面团,搅拌,得到预处理面团;

105.(4)最后将预处理面团通过压片制成厚度0.8mm的面片,切丝定型制成面饼,蒸煮,冷冻干燥,热风干燥,自然冷却至室温,包装,即得所述的速食面。

106.步骤(1)中,采用六段双螺杆挤压,六段挤压温度依次为90℃、110℃、130℃、160℃、140℃、115℃,螺杆转速为300r/min。

107.步骤(1)中,利用气流粉碎机实现超微粉碎,具体工艺条件为:气流压力为1.2mpa,进料速度为220r/min,分级频率为40hz,粉碎时间为65分钟。

108.步骤(3)中,剩余的一半酶液和剩余的一半多糖溶液混合后利用28分钟缓慢匀速加入面絮中。

109.步骤(3)中,搅拌的工艺条件为:在39℃,先以6r/min搅拌18分钟,接着以18r/min搅拌8分钟。

110.步骤(4)中,切丝宽度为0.9mm。

111.步骤(4)中,蒸煮的工艺条件为:蒸汽压力0.35mpa,蒸煮温度92℃,蒸煮时间80s。

112.步骤(4)中,冷冻干燥的具体方法为:-22℃冷冻27℃,抽真空至3pa,保持真空度并升温至22℃,保温保压3.5小时。

113.步骤(4)中,热风干燥的工艺条件为:热风温度135℃,风速28m/s,干燥时间3.5小时;其中,在所述的干燥时间内,控制风向从与面饼的夹角为0

°

开始,匀速逆时针转动风向,直至转动360

°

,再次回到与面饼的夹角为0

°

结束。

114.对比例1

115.一种非油炸速食面的生产工艺,具体步骤如下:

116.(1)先将40g荞麦、25g高粱、15g玉米、10g燕麦、10g紫薯(荞麦、高粱、玉米、燕麦、紫薯均为自然风干状态)分别进行初步粉碎至50目,混合,双螺杆挤压,超微粉碎,得到杂粮粉;

117.(2)然后将0.8g谷氨酰胺转氨酶、0.6g戊聚糖酶、0.5g葡萄糖氧化酶搅拌溶于25g水中,得到酶液;

118.(3)接着取100g杂粮粉、10g小麦粉、3g沙蒿胶、1g酒石酸氢钠、0.6g葡萄糖酸-δ-内酯、0.3g葡萄糖酸钙混合均匀,加入一半酶液,搅拌成面絮,再将剩余的一半酶液加热至40℃,边和面边缓慢匀速加入面絮中,和成面团,搅拌,得到预处理面团;

119.(4)最后将预处理面团通过压片制成厚度0.8mm的面片,切丝定型制成面饼,蒸煮,冷冻干燥,热风干燥,自然冷却至室温,包装,即得所述的速食面。

120.步骤(1)中,采用六段双螺杆挤压,六段挤压温度依次为80℃、100℃、120℃、150℃、130℃、110℃,螺杆转速为250r/min。

121.步骤(1)中,利用气流粉碎机实现超微粉碎,具体工艺条件为:气流压力为1mpa,进料速度为200r/min,分级频率为30hz,粉碎时间为55分钟。

122.步骤(3)中,剩余的一半酶液利用25分钟缓慢匀速加入面絮中。

123.步骤(3)中,搅拌的工艺条件为:在38℃,先以5r/min搅拌15分钟,接着以15r/min搅拌5分钟。

124.步骤(4)中,切丝宽度为0.8mm。

125.步骤(4)中,蒸煮的工艺条件为:蒸汽压力0.3mpa,蒸煮温度90℃,蒸煮时间75s。

126.步骤(4)中,冷冻干燥的具体方法为:-20℃冷冻25℃,抽真空至2pa,保持真空度并升温至20℃,保温保压3小时。

127.步骤(4)中,热风干燥的工艺条件为:热风温度130℃,风速25m/s,干燥时间3小时;其中,在所述的干燥时间内,控制风向从与面饼的夹角为0

°

开始,匀速逆时针转动风向,直至转动360

°

,再次回到与面饼的夹角为0

°

结束。

128.对比例2

129.一种非油炸速食面的生产工艺,具体步骤如下:

130.(1)先将40g荞麦、25g高粱、15g玉米、10g燕麦、10g紫薯(荞麦、高粱、玉米、燕麦、紫薯均为自然风干状态)分别进行初步粉碎至50目,混合,双螺杆挤压,超微粉碎,得到杂粮粉;

131.(2)然后将0.8g谷氨酰胺转氨酶、0.6g戊聚糖酶、0.5g葡萄糖氧化酶搅拌溶于25g水中,得到酶液;再将5g魔芋多糖、3g刺槐豆胶和1g卡拉胶溶于30g水中,得到多糖溶液;

132.(3)接着取100g杂粮粉、10g小麦粉、3g沙蒿胶、1g酒石酸氢钠、0.6g葡萄糖酸-δ-内酯、0.3g葡萄糖酸钙混合均匀,加入加热至40℃的酶液和多糖溶液,和成面团,搅拌,得到预处理面团;

133.(4)最后将预处理面团通过压片制成厚度0.8mm的面片,切丝定型制成面饼,蒸煮,冷冻干燥,热风干燥,自然冷却至室温,包装,即得所述的速食面。

134.步骤(1)中,采用六段双螺杆挤压,六段挤压温度依次为80℃、100℃、120℃、150℃、130℃、110℃,螺杆转速为250r/min。

135.步骤(1)中,利用气流粉碎机实现超微粉碎,具体工艺条件为:气流压力为1mpa,进料速度为200r/min,分级频率为30hz,粉碎时间为55分钟。

136.步骤(3)中,搅拌的工艺条件为:在38℃,先以5r/min搅拌15分钟,接着以15r/min搅拌5分钟。

137.步骤(4)中,切丝宽度为0.8mm。

138.步骤(4)中,蒸煮的工艺条件为:蒸汽压力0.3mpa,蒸煮温度90℃,蒸煮时间75s。

139.步骤(4)中,冷冻干燥的具体方法为:-20℃冷冻25℃,抽真空至2pa,保持真空度并升温至20℃,保温保压3小时。

140.步骤(4)中,热风干燥的工艺条件为:热风温度130℃,风速25m/s,干燥时间3小时;其中,在所述的干燥时间内,控制风向从与面饼的夹角为0

°

开始,匀速逆时针转动风向,直至转动360

°

,再次回到与面饼的夹角为0

°

结束。

141.对比例3

142.一种非油炸速食面的生产工艺,具体步骤如下:

143.(1)先将40g荞麦、25g高粱、15g玉米、10g燕麦、10g紫薯(荞麦、高粱、玉米、燕麦、紫薯均为自然风干状态)分别进行初步粉碎至50目,混合,双螺杆挤压,超微粉碎,得到杂粮粉;

144.(2)然后将0.8g谷氨酰胺转氨酶、0.6g戊聚糖酶、0.5g葡萄糖氧化酶搅拌溶于25g水中,得到酶液;再将5g魔芋多糖、3g刺槐豆胶和1g卡拉胶溶于30g水中,得到多糖溶液;

145.(3)接着取100g杂粮粉、10g小麦粉、3g沙蒿胶、1g酒石酸氢钠、0.6g葡萄糖酸-δ-内酯、0.3g葡萄糖酸钙混合均匀,加入一半酶液和一半多糖溶液,搅拌成面絮,再将剩余的一半酶液和剩余的一半多糖溶液混合加热至40℃,边和面边缓慢匀速加入面絮中,和成面团,搅拌,得到预处理面团;

146.(4)最后将预处理面团通过压片制成厚度0.8mm的面片,切丝定型制成面饼,蒸煮,热风干燥,自然冷却至室温,包装,即得所述的速食面。

147.步骤(1)中,采用六段双螺杆挤压,六段挤压温度依次为80℃、100℃、120℃、150℃、130℃、110℃,螺杆转速为250r/min。

148.步骤(1)中,利用气流粉碎机实现超微粉碎,具体工艺条件为:气流压力为1mpa,进料速度为200r/min,分级频率为30hz,粉碎时间为55分钟。

149.步骤(3)中,剩余的一半酶液和剩余的一半多糖溶液混合后利用25分钟缓慢匀速加入面絮中。

150.步骤(3)中,搅拌的工艺条件为:在38℃,先以5r/min搅拌15分钟,接着以15r/min搅拌5分钟。

151.步骤(4)中,切丝宽度为0.8mm。

152.步骤(4)中,蒸煮的工艺条件为:蒸汽压力0.3mpa,蒸煮温度90℃,蒸煮时间75s。

153.步骤(4)中,热风干燥的工艺条件为:热风温度130℃,风速25m/s,干燥时间3小时;其中,在所述的干燥时间内,控制风向从与面饼的夹角为0

°

开始,匀速逆时针转动风向,直至转动360

°

,再次回到与面饼的夹角为0

°

结束。

154.分别对实施例1~5和对比例1~3所得非油炸速食面进行性能考察。

155.1、干吃:

156.健康志愿者80例,年龄20~50岁,男女各半,平均分为8组,每组中男女各半,分别对实施例1~5和对比例1~3所得非油炸速食面进行评分,取平均值,评分标准见表1,评分结果见表2。

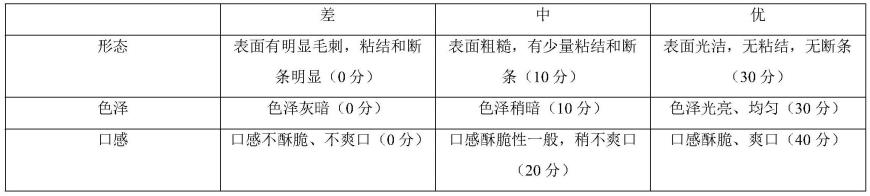

157.表1.评分标准

[0158][0159]

表2.评分结果

[0160][0161][0162]

由表2可知,实施例1~5所得速食面的形态、色泽、口感评分高,干吃评价高;其中,实施例1、2热风干燥时风向固定不转动,会造成部分粘结,影响口感,评分略低。

[0163]

对比例1略去多糖溶液,对比例2将酶液和多糖溶液一次性加入,对比例3略去冷冻干燥,评分明显变低,说明多糖溶液与酶液、沙蒿胶等协同作用,酶液和多糖溶液分步加入有助于改善内部微观结构的改变,在热风干燥前进行冷冻干燥促进内部孔隙的形成,这些因素共同作用,改善产品的食用效果。

[0164]

2、冲泡:

[0165]

用20℃水分别冲泡实施例1~5和对比例1~3所得非油炸速食面,冲泡时间4分钟,计算吸水率=(冲泡后质量-冲泡前质量)/冲泡前质量

×

100%,并请前述志愿者进行口感评分,取平均值,结果见表3。

[0166]

口感评分标准:

[0167]

弹性好,韧性好,均匀性好,满分10分;

[0168]

弹性和韧性一般,有少量硬芯,5分;

[0169]

弹性和韧性差,硬芯很多,0分。

[0170]

表3.速食面冲泡效果比较

[0171] 吸水率(%)口感评分(分)实施例12318.9实施例22349.0实施例33039.7实施例43069.6实施例53189.8对比例11608.0对比例21728.5对比例31638.1

[0172]

由表3可知,实施例1~5所得速食面利用20℃水,5分钟即可有较高的吸水率,冲泡后弹性好,韧性好,均匀性好,口感评分高;实施例1、2热风干燥时风向固定不转动,吸水率略低,口感评分略低。

[0173]

对比例1略去多糖溶液,对比例2将酶液和多糖溶液一次性加入,对比例3略去冷冻干燥,吸水率明显较低,口感评分明显变低,说明多糖溶液与酶液、沙蒿胶等协同作用,酶液和多糖溶液分步加入有助于改善内部微观结构的改变,在热风干燥前进行冷冻干燥促进内

部孔隙的形成,这些因素共同作用,改善产品的冲泡效果和食用口感。

[0174]

本发明通过上述实施例来说明本发明的技术构思,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品个别原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1