一种高稳定性低脂豆乳粉及其制备方法与流程

1.本发明涉及食品技术领域,尤其是涉及一种高稳定性低脂豆乳粉及其制备方法。

背景技术:

2.大豆蛋白是一种植物性的完全蛋白,氨基酸组成完整,含有人体需要的必需氨基酸且在基因结构上也最接近人体氨基酸,是最有营养的植物蛋白质。近些年来,随着人们对绿色、低碳生活方式的倡导,植物基热潮迭起,这也使得植物蛋白饮品广受关注。

3.目前,市面上添加大豆蛋白生产的饮品品类也在日益增多,但多是与其他蛋白一同添加,且添加量较少。这是因为,大豆蛋白在加工过程中,容易产生豆腥味和涩感,而且大豆蛋白在植物蛋白饮料乳状液体系,尤其是高蛋白饮料体系中,由于蛋白质之间的相互作用,及受ph、温度等影响,往往会在贮藏期间产生沉淀及脂肪上浮现象,严重影响产品品质及口感。目前的大豆蛋白、豆浆粉等产品,在长保质期饮品体系中存在稳定性较差的问题,通过外加稳定剂体系,一方面使用不方便,另一方便其稳定效果受加工条件及稳定剂体系配比等影响较大。

4.因此,针对蛋白在饮品中容易发生沉淀等溶液体系不稳定问题,开发一种在饮品体系中具有高稳定性和分散溶解性的低脂豆乳粉是非常必要的。

技术实现要素:

5.有鉴于此,本发明要解决的技术问题在提供一种高稳定性低脂豆乳粉的制备方法,本发明制备的低脂豆乳粉稳定性好。

6.本发明提供了一种高稳定性低脂豆乳粉的制备方法,包括如下步骤:

7.a)脱脂豆粕和水混合,加热调节ph值搅拌萃取,得到豆乳萃取液;

8.b)豆乳萃取液、稳定剂和乳化剂搅拌混合,热处理,干燥,即得;所述稳定剂包括黄原胶、果胶,卡拉胶和微晶纤维素。

9.优选的,所述黄原胶、果胶,卡拉胶和微晶纤维素的质量比为(0.25~0.45):(0.25~0.75):(0.27~0.47):0.36。

10.优选的,所述乳化剂包括蔗糖脂肪酸酯和单,双甘油脂肪酸酯;所述蔗糖脂肪酸酯和单,双甘油脂肪酸酯的质量比为1:0.4。

11.优选的,所述稳定剂占所豆乳萃取液的固含量的1.13wt%~2.03wt%;

12.所述乳化剂占所豆乳萃取液的固含量的0.5wt%。

13.优选的,步骤a)所述脱脂豆粕和水的质量比为1:(6~7);所述加热温度为45~60℃;所述调节ph值为使用氢氧化钠溶液调节ph至6.9~7.1。

14.优选的,步骤a)所述萃取的时间为40~50min;所述萃取后为离心;所述离心为4000r/min条件下离心5~7min。

15.优选的,步骤b)所述豆乳萃取液需要调节ph值至7.1~7.3;所述搅拌混合时间为25~40min。

16.优选的,步骤b)所述热处理温度为148~152℃;时间为15s;所述干燥为喷雾干燥;所述喷雾干燥的参数为:进风温度170℃~180℃,出风温度73℃~77℃。

17.本发明提供了一种高稳定性低脂豆乳粉,由上述技术方案任意一项所述的制备方法制备得到。

18.本发明提供了一种饮品,包括上述技术方案所述的高稳定性低脂豆乳粉。

19.与现有技术相比,本发明提供了一种高稳定性低脂豆乳粉的制备方法,包括如下步骤:a)脱脂豆粕和水混合,加热调节ph值搅拌萃取,得到豆乳萃取液;b)豆乳萃取液、稳定剂和乳化剂搅拌混合,热处理,干燥,即得;所述稳定剂包括黄原胶、果胶,卡拉胶和微晶纤维素。本发明在豆乳萃取液中加入了特定配比及组合的稳定剂和乳化剂成分,利用各组分协同作用,及与大豆蛋白经过热处理发生的美拉德反应使部分胶体与蛋白结合生成部分糖基化蛋白等作用,有助于提高蛋白的溶解性及乳化和沉淀稳定性。

具体实施方式

20.本发明提供了一种高稳定性低脂豆乳粉及其制备方法,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都属于本发明保护的范围。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

21.本发明提供了一种高稳定性低脂豆乳粉的制备方法,包括如下步骤:

22.a)脱脂豆粕和水混合,加热调节ph值搅拌萃取,得到豆乳萃取液;

23.b)豆乳萃取液、稳定剂和乳化剂搅拌混合,热处理,干燥,即得;所述稳定剂包括黄原胶、果胶,卡拉胶和微晶纤维素。

24.本发明提供的高稳定性低脂豆乳粉的制备方法首先将脱脂豆粕和水混合。

25.本发明对于上述脱脂豆粕不进行限定,本领域技术人员熟知的脱脂豆粕即可。

26.本发明对于将脱脂豆粕和水混合的具体操作不进行限定,可以是常规的搅拌混合。具体的,所述脱脂豆粕和水的质量比为1:(6~7);可以是1:6或者是1:7;或者上述二者之间的点值。

27.脱脂豆粕和水混合后加热调节ph值搅拌萃取,得到豆乳萃取液。本发明对于具体加热方式不进行限定,所述加热温度优选为45~60℃;所述调节ph值为使用氢氧化钠溶液调节ph至6.9~7.1。

28.所述萃取为恒温萃取,即为在45~60℃的温度下萃取40~50min;所述萃取后为离心;所述离心为4000r/min条件下离心5~7min,而后得到豆乳萃取液。

29.本发明以脱脂豆粕为原料,经过碱溶液萃取除去了豆渣,但保留了有益肠道健康的大豆低聚糖成分,使产品具有更细腻的口感及更低的豆腥味。

30.豆乳萃取液、稳定剂和乳化剂搅拌混合。

31.调节豆乳萃取液的ph值;所述豆乳萃取液需要调节ph值至7.1~7.3。而后与稳定剂和乳化剂搅拌混合。本发明对于具体搅拌混合的操作不进行限定,优选为低速搅拌混合;所述搅拌混合时间为25~40min。

32.本发明所述稳定剂包括黄原胶、果胶,卡拉胶和微晶纤维素。所述黄原胶、果胶,卡

拉胶和微晶纤维素的质量比优选为(0.25~0.45):(0.25~0.75):(0.27~0.47):0.36。

33.按照本发明,所述稳定剂占所豆乳萃取液的固含量的1.13wt%~2.03wt%;

34.在本发明其中一个优选实施方式中,所述黄原胶、果胶,卡拉胶和微晶纤维素的质量比为0.25:0.75:0.27:0.36;

35.在本发明其中一个优选实施方式中,所述黄原胶、果胶,卡拉胶和微晶纤维素的质量比为0.45:0.25:0.47:0.36;

36.在本发明其中一个优选实施方式中,所述黄原胶、果胶,卡拉胶和微晶纤维素的质量比为0.35:0.45:0.32:0.36;

37.本发明人通过大量研究表明,上述四种稳定剂配合,可以起到协同增效作用,有助于提高蛋白的溶解性及乳化和沉淀稳定性,同时对于降低离心沉淀率效果也非常好。

38.本发明所述乳化剂包括蔗糖脂肪酸酯和单,双甘油脂肪酸酯;所述蔗糖脂肪酸酯和单,双甘油脂肪酸酯的质量比为1:0.4。

39.按照本发明,所述乳化剂占所豆乳萃取液的固含量的0.5wt%。

40.本发明上述乳化剂的组合结合特定配比,可以进一步提高乳化性。

41.搅拌混合后为热处理;所述热处理优选为杀菌闪蒸热处理;优选具体为148~152℃;时间为15s。

42.热处理后为干燥;所述干燥优选为喷雾干燥;所述喷雾干燥的参数优选为进风温度170℃~180℃,出风温度73℃~77℃。

43.大豆蛋白经过热处理发生的美拉德反应使部分胶体与蛋白结合生成部分糖基化蛋白等作用,有助于提高蛋白的溶解性及乳化和沉淀稳定性。

44.本发明提供了一种高稳定性低脂豆乳粉,由上述技术方案任意一项所述的制备方法制备得到。

45.本发明对于上述制备方法已经有了清楚的描述,在此不再赘述。

46.本发明针对蛋白在饮品中容易发生沉淀等溶液体系不稳定问题,通过在加工过程中添加合理配比及组合的胶体及乳化剂物质与蛋白发生相互作用,提供了一种在饮品体系中具有高稳定性和分散溶解性的低脂豆乳粉。

47.本发明提供了一种饮品,包括上述技术方案所述的高稳定性低脂豆乳粉。

48.本发明对于上述饮品的其余配料不进行限定,本领域技术人员熟知的均可。

49.本发明提供了一种高稳定性低脂豆乳粉的制备方法,包括如下步骤:a)脱脂豆粕和水混合,加热调节ph值搅拌萃取,得到豆乳萃取液;b)豆乳萃取液、稳定剂和乳化剂混合,搅拌混合,热处理,干燥,即得;所述稳定剂包括黄原胶、果胶,卡拉胶和微晶纤维素。本发明在豆乳萃取液中加入了特定配比及组合的稳定剂和乳化剂成分,利用各组分协同作用,及与大豆蛋白经过热处理发生的美拉德反应使部分胶体与蛋白结合生成部分糖基化蛋白等作用,有助于提高蛋白的溶解性及乳化和沉淀稳定性。

50.为了进一步说明本发明,以下结合实施例对本发明提供的一种高稳定性低脂豆乳粉及其制备方法进行详细描述。

51.实施例1

52.称取3kg脱脂豆粕,加入18kg去离子水,加热至55℃,使用氢氧化钠溶液调节ph至7.0,恒温搅拌萃取45min后,在4000r/min条件下离心5min,得到豆乳萃取液。调节豆乳萃取

液ph至7.2,以豆乳萃取液固形物含量计,添加0.25%黄原胶,0.75%果胶,0.27%卡拉胶,0.36%微晶纤维素,1%蔗糖脂肪酸酯,0.4%单,双甘油脂肪酸酯,低速搅拌混合30min后,进行150℃、15s杀菌闪蒸热处理;然后以进风温度175℃,出风温度75℃进行喷雾干燥,得到低脂豆乳粉。

53.实施例2

54.称取3kg脱脂豆粕,加入18kg去离子水,加热至55℃,使用氢氧化钠溶液调节ph至7.0,恒温搅拌萃取45min后,在4000r/min条件下离心5min,得到豆乳萃取液。调节豆乳萃取液ph至7.2,以豆乳萃取液固形物含量计,添加0.45%黄原胶,0.25%果胶,0.47%卡拉胶,0.36%微晶纤维素,1%蔗糖脂肪酸酯,0.4%单,双甘油脂肪酸酯,低速搅拌混合30min后,进行150℃、15s杀菌闪蒸热处理;然后以进风温度175℃,出风温度75℃进行喷雾干燥,得到低脂豆乳粉。

55.实施例3

56.称取3kg脱脂豆粕,加入18kg去离子水,加热至55℃,使用氢氧化钠溶液调节ph至7.0,恒温搅拌萃取45min后,在4000r/min条件下离心5min,得到豆乳萃取液。调节豆乳萃取液ph至7.2,以豆乳萃取液固形物含量计,添加0.35%黄原胶,0.45%果胶,0.32%卡拉胶,0.36%微晶纤维素,1%蔗糖脂肪酸酯,0.4%单,双甘油脂肪酸酯,低速搅拌混合30min后,进行150℃、15s杀菌闪蒸热处理;然后以进风温度175℃,出风温度75℃进行喷雾干燥,得到低脂豆乳粉。

57.对比例1

58.称取3kg脱脂豆粕,加入18kg去离子水,加热至55℃,使用氢氧化钠溶液调节ph至7.0,恒温搅拌萃取45min后,在4000r/min条件下离心5min,得到豆乳萃取液。使用氢氧化钠调节豆乳萃取液ph至7.2,进行150℃、15s杀菌闪蒸热处理;然后以进风温度175℃,出风温度75℃进行喷雾干燥,得到低脂豆乳粉。

59.对比例2

60.称取3kg脱脂豆粕,加入18kg去离子水,加热至55℃,使用氢氧化钠溶液调节ph至7.0,恒温搅拌萃取45min后,在4000r/min条件下离心5min,得到豆乳萃取液。使用氢氧化钠调节豆乳萃取液ph至7.2,以豆乳萃取液固形物含量计,添加0.25%黄原胶,0.75%果胶,0.27%卡拉胶,0.36%微晶纤维素,低速搅拌混合30min后,进行150℃、20s杀菌闪蒸热处理;然后以进风温度175℃,出风温度75℃进行喷雾干燥,得到低脂豆乳粉。

61.对比例3

62.称取3kg脱脂豆粕,加入18kg去离子水,加热至55℃,使用氢氧化钠溶液调节ph至7.0,恒温搅拌萃取45min后,在4000r/min条件下离心5min,得到豆乳萃取液。使用氢氧化钠调节豆乳萃取液ph至7.2,以豆乳萃取液固形物含量计,添加1%蔗糖脂肪酸酯,0.4%单,双甘油脂肪酸酯,低速搅拌混合30min后,进行150℃、20s杀菌闪蒸热处理;然后以进风温度175℃,出风温度75℃进行喷雾干燥,得到低脂豆乳粉。

63.对比例4

64.称取3kg脱脂豆粕,加入18kg去离子水,加热至55℃,使用氢氧化钠溶液调节ph至7.0,恒温搅拌萃取45min后,在4000r/min条件下离心5min,得到豆乳萃取液。调节豆乳萃取液ph至7.2,进行150℃、15s杀菌闪蒸热处理,以进风温度175℃,出风温度75℃进行喷雾干

燥,得到低脂豆乳粉。以干混的方式添加0.25%黄原胶,0.75%果胶,0.27%卡拉胶,0.36%微晶纤维素,1%蔗糖脂肪酸酯,0.4%单,双甘油脂肪酸酯,混合均匀,得到低脂豆乳粉。

65.对比例5

66.称取3kg脱脂豆粕,加入18kg去离子水,加热至55℃,使用氢氧化钠溶液调节ph至7.0,恒温搅拌萃取45min后,在4000r/min条件下离心5min,得到豆乳萃取液。调节豆乳萃取液ph至7.2,以豆乳萃取液固形物含量计,添加0.25%明胶,0.75%瓜尔胶,0.27%卡拉胶,0.36%微晶纤维素,0.6%蔗糖脂肪酸酯,0.25%单,双甘油脂肪酸酯,低速搅拌混合30min后,进行150℃、15s杀菌闪蒸热处理;然后以进风温度175℃,出风温度75℃进行喷雾干燥,得到低脂豆乳粉。

67.检测方法

68.低脂豆乳粉中蛋白含量的测定

69.参照gb5009.5-201《食品中蛋白质的测定》进行低脂豆乳粉中蛋白含量的测定,结果以干基计,大豆蛋白的折算系数为6.25。

70.低脂豆乳粉的乳化活性及乳化稳定性检测

71.对低脂豆乳粉的乳化活性及乳化稳定性进行检测。具体方法如下:

72.(a)配制ph=7.0的磷酸盐缓冲溶液:称取8.0g氯化钠、0.2g氯化钾、1.44g磷酸氢二钠、0.24g磷酸二氢钾溶于800ml蒸馏水中,用盐酸调节ph至7.4,用蒸馏水定容至1l,常温保存待用。

73.(b)使用上述缓冲液配制蛋白浓度(c)0.5%(w/v)的蛋白液,使用ika搅拌器800rpm*10min使上述蛋白液均匀分散后,加入33ml一级大豆油,使油相体积分数(ρ)为0.25。

74.(c)使用高速剪切机10000r/min均质1min后,迅速从底部吸取50ul溶液加入到10ml配制好的1%sds(w/v)溶液中。

75.(d)待测液轻微摇匀后转移至光径(l)为1cm的比色皿中,在500nm处测定吸光值,记为a0。

76.(e)上述乳化液在室温下静置10min(t)后,再次从底部吸取50ul加入到10ml配制好的1%sds溶液中,轻微摇匀后转移至上述比色皿中,在500nm处测定吸光值,记为a1。

77.(f)计算:

[0078][0079]

低脂豆乳粉在饮品体系中的稳定性检测及感官评价

[0080]

采用离心沉淀率法、及稳定性系数评价低脂豆乳粉在饮品体系中的稳定性,并对制备的饮品口感和风味进行感官评价,具体方法如下:

[0081]

制备饮品体系:

[0082]

将180g低脂豆乳粉溶于12倍水中,水合30min;

[0083]

将60g白砂糖,45g植物油加入混合液中,加水定容至3000g,搅拌30min;

[0084]

调节ph至7.0,保持液体温度65℃以上,25mpa均质2次;

[0085]

uht140℃灭菌15s,灌装,得到饮品样品。

[0086]

离心沉淀率检测:

[0087]

将待测样品摇匀,用50ml离心管(m0),准确称取30g饮品样品(m1),3600r/min离心15min,弃去上清液,倒置5min后,称重(m2)。

[0088]

计算:离心沉淀率=【(m2-m0)/m1】*100%,离心沉淀率越小,表明体系的沉淀稳定性越好。

[0089]

稳定性系数测定:

[0090]

(a)将饮品样品摇匀,用50ml离心管,准确称取30g样品,以3600r/min离心15min,吸取中间的乳清相,用蒸馏水按照1:100体积比进行稀释,在500nm下测定吸光值a。

[0091]

(b)直接吸取摇匀后的待测样品,同样用蒸馏水按照1:100体积比进行稀释,测定吸光值a0。

[0092]

(c)计算:稳定性系数=(a/a0)*100%,稳定性系数值越大说明体系越稳定。

[0093]

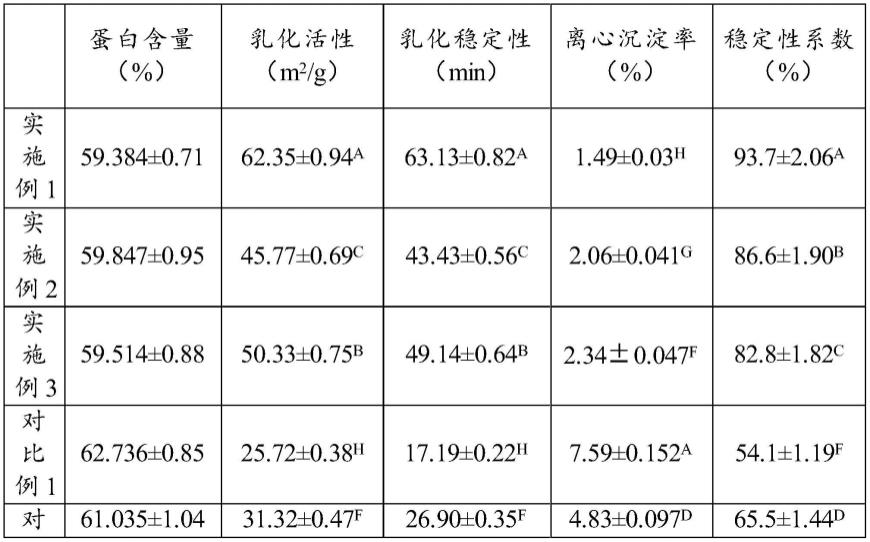

检测结果

[0094]

表1实施例与对比例各项指标检测结果

[0095][0096][0097]

注:同列不同大写字母表示差异显著,p<0.01。

[0098]

通过实施例1与对比例1-3对比可知,相比于部分添加和完全不添加,添加黄原胶、

果胶、卡拉胶、微晶纤维素、蔗糖脂肪酸酯、单,双甘油脂肪酸酯几种稳定剂与乳化剂配合使用,对低脂豆乳粉的乳化性能和以其为原料制备的饮品稳定性有较好的提升作用,其中胶类物质和微晶纤维素的添加对降低饮品的离心沉淀率效果更明显,蔗糖脂肪酸酯、单,双甘油脂肪酸酯对提高低脂豆乳粉的乳化性起到积极作用;实施例和对比例的结果呈现显著性差异。

[0099]

通过对比实施例1与对比例4可得,相比于后期干混形式添加稳定性组分,在生产过程即杀菌之前加入,对所得低脂豆乳粉在饮品体系中的稳定性效果有更大的提升作用。这是因为在生产过程中加入,经过灭菌和喷雾干燥,所加的多糖胶体成分和大豆蛋白发生反应,结合的更加均匀。

[0100]

通过对比实施例1和对比例5可得,只有使用黄原胶、果胶时,才能对所得低脂豆乳粉的稳定性能力起到明显的促进作用。

[0101]

通过对比实施例1-3可得,当黄原胶、果胶、卡拉胶、微晶纤维素、蔗糖脂肪酸酯、单,双甘油脂肪酸酯的添加量分别为0.25%、0.75%、0.27%、0.36%、1%、0.4%时,所制备的低脂豆乳粉在乳化能力、离心沉淀率和稳定性系数方面达到最佳效果。

[0102]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1