酱油及其制备方法与流程

1.本发明属于食品发酵技术和食品加工技术领域,涉及一种酱油及其制备方法。

背景技术:

2.传统的酱油制备工艺,发酵周期长,并且,酱油风味调控的手段主要集中在米曲霉、酵母及乳酸菌或其组合在不同发酵阶段的回填,在不同季节及温度的情况下微生物稳定性较差。传统的酱油制备工艺例如:

3.中国发明专利cn111363693b记载了一株嗜盐四联球菌及其在酱油生产中的应用,该菌株具有很好的增香效果,可以提升酱油的风味,酱油中的挥发性物质总量提高了154.5%。采用该菌株生产酱油,发酵需要在30℃的温控下发酵75天。

4.中国发明专利cn106754508b记载了一株可在酱油发酵增香中进行应用的枯草芽孢杆菌菌株,应用时需保温发酵10天制备酱醪,再将枯草芽孢杆菌cs1.03的菌液喷洒到上述酱醅中,常温下进行长达18天的一阶段发酵;一阶段发酵完成后开始用盐水进行淋浇发酵,最后得到生酱油。

5.中国发明专利申请cn110331102a记载了一株异常威克汉姆酵母菌1027jm-2在酱油酿造中的应用。该异常威克汉姆酵母菌株(增香酵母菌)具有较强的nacl耐受性,适用于高盐稀态发酵的nacl浓度,耐受范围为0%-22%,温度适应性范围较宽,用其发酵酿造酱油的发酵周期长达6个月。

6.有鉴于此,特提出本发明。

技术实现要素:

7.本发明实施例的目的包括提供一种酱油的制备方法,采用该制备方法能在降低发酵耗时的情况下获得品质好且稳定的酱油。

8.在本发明第一方面,提供一种酱油的制备方法,所述制备方法包括如下步骤:

9.提供曲料,将所述曲料与水混合,制备发酵物料;

10.将所述发酵物料在50℃-60℃下液态发酵5天-15天,制备酱醪;

11.收集所述酱醪中的发酵液,将所述发酵液与酱油饼粕、糖混合,所得混合物料在90℃-100℃热反应1.5h-4.5h,收集反应液,制备酱油原油;

12.用所述酱油原油制备酱油。

13.在本发明的一些实施方式中,液态发酵的温度为53℃-57℃,发酵的时间为6.5天-7.5天。

14.在本发明的一些实施方式中,热反应的温度为92℃-98℃,热反应时间为3.7h-4.3h。

15.在本发明的一些实施方式中,所述曲料和所述水的质量比为1:(1.5-2.5)。

16.在本发明的一些实施方式中,所述混合物料满足如下条件中的一个或者多个:

17.所述酱油饼粕的含水量为25wt%-35wt%,所述发酵液与所述酱油饼粕的质量比

为(3-5):1;

18.所述糖在所述混合物料中的占比大于等于3.5wt%;以及,

19.所述糖选自蔗糖、葡萄糖、果糖、乳糖、麦芽糖、木糖、核糖或者其结合。

20.在本发明的一些实施方式中,所述混合物料满足如下条件中的一个或者多个:

21.所述发酵液与所述酱油饼粕的质量比为(3-4):1;

22.所述糖在所述混合物料中的占比为3.5wt%-4.5wt%;以及,

23.所述糖为蔗糖。

24.在本发明的一些实施方式中,所述曲料的制备步骤包括:

25.混合脱脂大豆、小麦和水,灭菌,制备固体发酵培养基;

26.向所述固体发酵培养基中接种米曲霉,固态发酵,制备所述曲料。

27.在本发明的一些实施方式中,所述脱脂大豆和所述小麦的质量比为1:(0.8-1.2)。

28.在本发明的一些实施方式中,所述水的用量是所述脱脂大豆和所述小麦总质量的1倍-1.5倍。

29.在本发明的一些实施方式中,固态发酵的温度为30℃-35℃,固态发酵的时间为90h-100h。

30.在本发明的一些实施方式中,收集所述酱醪中的发酵液的方式包括压滤,压滤的温度为55℃-65℃,压滤的压力为0.1mpa-0.8mpa。

31.在本发明第二方面,提供一种酱油,所述酱油通过第一方面所述的制备方法制备获得。

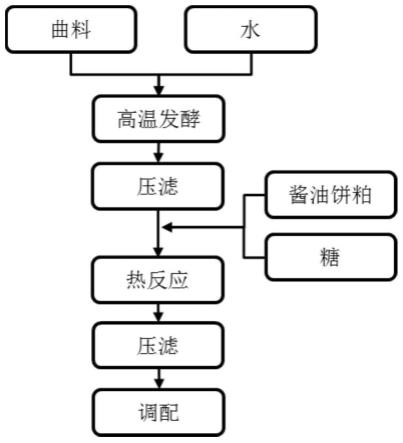

32.相对于传统技术,本发明具备如下有益效果:

33.本发明提供的酱油制备工艺,将曲料和水混合而成的发酵物料置于合适温度下进行短时间液态发酵,收集所得酱醪中的发酵液后将其与酱油饼粕、糖混合后置于合适条件下进行热反应,收集反应液,得到酱油原油,再用该酱油原油制备得到酱油。该制备工艺主要通过优化液态发酵条件并结合热反应制备酱油,发酵耗时相对于传统技术明显降低,同时,该制备工艺能够从酱油饼粕中提取酱油香气,无需依赖具有特定特性的微生物即可实现品质好且稳定的浓香酱油的制备,相比于现有技术采用不同微生物特性来提升酱油风味,其制备工艺简易、成本低。整体上,本发明能在耗时短、成本低、不依赖具有特定特性微生物的条件下获得不低于传统酿造酱油同等品质且品质稳定的酱油。

附图说明

34.为了更清楚地说明本技术实施例中的技术方案、更完整地理解本技术及其有益效果,下面将对实施例描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对本领域技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

35.图1为本发明的工艺流程图;

36.图2为本发明的酱油的品质测评结果图。

具体实施方式

37.下面结合附图、实施方式和实施例,对本发明作进一步详细的说明。应理解,这些

实施方式和实施例仅用于说明本发明而不用于限制本发明的范围,提供这些实施方式和实施例的目的是使对本发明公开内容理解更加透彻全面。还应理解,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式和实施例,本领域技术人员可以在不违背本发明内涵的情况下作各种改动或修改,得到的等价形式同样落于本技术的保护范围。此外,在下文的描述中,给出了大量具体的细节以便提供对本发明更为充分地理解,应理解,本发明可以无需一个或多个这些细节而得以实施。

38.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述实施方式和实施例的目的,不是旨在于限制本发明。

39.术语

40.除非另外说明或存在矛盾之处,本文中使用的术语或短语具有以下含义:

41.本文所使用的术语“和/或”、“或/和”、“及/或”的选择范围包括两个或两个以上相关所列项目中任一个项目,也包括相关所列项目的任意的和所有的组合,所述任意的和所有的组合包括任意的两个相关所列项目、任意的更多个相关所列项目、或者全部相关所列项目的组合。需要说明的是,当用至少两个选自“和/或”、“或/和”、“及/或”的连词组合连接至少三个项目时,应当理解,在本技术中,该技术方案毫无疑问地包括均用“逻辑与”连接的技术方案,还毫无疑问地包括均用“逻辑或”连接的技术方案。比如,“a及/或b”包括a、b和a+b三种并列方案。又比如,“a,及/或,b,及/或,c,及/或,d”的技术方案,包括a、b、c、d中任一项(也即均用“逻辑或”连接的技术方案),也包括a、b、c、d的任意的和所有的组合,也即包括a、b、c、d中任两项或任三项的组合,还包括a、b、c、d的四项组合(也即均用“逻辑与”连接的技术方案)。

42.本发明中涉及“多个”、“多种”、“多次”、“多元”等,如无特别限定,指在数量上大于2或等于2。例如,“一种或多种”表示一种或大于等于两种。

43.本文中所使用的“其组合”、“其任意组合”、“其任意组合方式”等中包括所列项目中任两个或任两个以上项目的所有合适的组合方式。

44.本文中,“合适的组合方式”、“合适的方式”、“任意合适的方式”等中所述“合适”,以能够实施本发明的技术方案、解决本发明的技术问题、实现本发明预期的技术效果为准。

45.本文中,“优选”、“更好”、“更佳”、“为宜”仅为描述效果更好的实施方式或实施例,应当理解,并不构成对本发明保护范围的限制。

46.本发明中,“进一步”、“更进一步”、“特别”等用于描述目的,表示内容上的差异,但并不应理解为对本发明保护范围的限制。

47.本发明中,“可选地”、“可选的”、“可选”,指可有可无,也即指选自“有”或“无”两种并列方案中的任一种。如果一个技术方案中出现多处“可选”,如无特别说明,且无矛盾之处或相互制约关系,则每项“可选”各自独立。

48.本发明中,“第一方面”、“第二方面”、“第三方面”、“第四方面”等中,术语“第一”、“第二”、“第三”、“第四”等仅用于描述目的,不能理解为指示或暗示相对重要性或数量,也不能理解为隐含指明所指示的技术特征的重要性或数量。而且“第一”、“第二”、“第三”、“第四”等仅起到非穷举式的列举描述目的,应当理解并不构成对数量的封闭式限定。

49.本发明中,以开放式描述的技术特征中,包括所列举特征组成的封闭式技术方案,

也包括包含所列举特征的开放式技术方案。

50.本发明中,涉及到数值区间(也即数值范围),如无特别说明,可选的数值分布在上述数值区间内视为连续,且包括该数值范围的两个数值端点(即最小值及最大值),以及这两个数值端点之间的每一个数值。如无特别说明,当数值区间仅仅指向该数值区间内的整数时,包括该数值范围的两个端点整数,以及两个端点之间的每一个整数,在本文中,相当于直接列举了每一个整数,比如t为选自1~10的整数,表示t为选自由1、2、3、4、5、6、7、8、9和10构成的整数组的任一个整数。此外,当提供多个范围描述特征或特性时,可以合并这些范围。换言之,除非另有指明,否则本文中所公开之范围应理解为包括其中所归入的任何及所有的子范围。

51.本发明中的温度参数,如无特别限定,既允许为恒温处理,也允许在一定温度区间内存在变动。应当理解的是,所述的恒温处理允许温度在仪器控制的精度范围内进行波动。允许在如

±

5℃、

±

4℃、

±

3℃、

±

2℃、

±

1℃的范围内波动。

52.本发明中,%(w/w)与wt%均表示重量百分比,%(v/v)指体积百分比,%(w/v)指质量体积百分数。

53.在本发明提及的所有文献都在本技术中引用作为参考,就如同每一篇文献被单独引用作为参考那样。除非和本技术的发明目的和/或技术方案相冲突,否则,本发明涉及的引用文献以全部内容、全部目的被引用。本发明中涉及引用文献时,相关技术特征、术语、名词、短语等在引用文献中的定义也一并被引用。本发明中涉及引用文献时,被引用的相关技术特征的举例、优选方式也可作为参考纳入本技术中,但以能够实施本发明为限。应当理解,当引用内容与本技术中的描述相冲突时,以本技术为准或者适应性地根据本技术的描述进行修正。

54.传统酱油的发酵通过制曲、落黄发酵、后熟、配兑或灭菌制成酱油,发酵周期高达≥90天,才能够酿造出风味浓郁的酱油。而高温快速发酵酱油,在通过制曲后经高温保温发酵,周期能够缩短到3天以内。但高温保温发酵由于发酵时间过短,发酵后熟时间不足,酱油香气弱,并带有蛋白水解及曲酸等异味,风味不佳。本发明利用高温液态发酵结合酱油饼粕热反应技术制成酱油原油并以此制备酱油,本发明能够从酱油饼粕中提取酱油香气,低成本、低投入、短周期的情况下达到与传统发酵酱油同等的香气浓度,同时解决了高温快速发酵酱油的风味缺陷。

55.本发明的第一方面

56.本发明提供一种酱油的制备方法,所述制备方法包括如下步骤:

57.提供曲料,将所述曲料与水混合,制备发酵物料;

58.将所述发酵物料在50℃-60℃下液态发酵5天-15天,制备酱醪;

59.收集所述酱醪中的发酵液,将所述发酵液与酱油饼粕、糖混合,所得混合物料在90℃-100℃热反应1.5h-4.5h,收集反应液,制备酱油原油;

60.用所述酱油原油制备酱油。

61.本发明中,液态发酵的温度包括但不限于50℃、51℃、52℃、53℃、54℃、55℃、56℃、57℃、58℃、59℃、60℃,液态发酵的时间包括但不限于5天、6天、7天、8天、9天、10天、11天、12天、13天、14天、15天。可选地,液态发酵的温度为53℃-57℃,发酵的时间为6.5天-7.5天。

62.当液态发酵温度过高或过低时,会影响酱油的品质,甚至无法得到酱油原油。例如,液态发酵温度较低时,如为30℃,在无盐状态下温度过低,会造成微生物大量滋生,不可控制,最终导致酱醪产生异味,成品酱油其风味无法接受。再例如,液态发酵温度过高时,如为65℃,高温会造成曲料中酶活性快速减弱降低,最终导致水分完全被曲料吸收,但无曲料酶解的发生,进而无法压榨出酱油原油。

63.本发明中,热反应的温度包括但不限于90℃、91℃、92℃、93℃、94℃、95℃、96℃、97℃、98℃、99℃、100℃,热反应的时间包括但不限于1.5h、2h、2.5h、3h、3.5h、3.6h、3.7h、3.8h、3.9h、4.0h、4.1h、4.2h、4.3h、4.4h、4.5h。可选地,热反应的温度为92℃-98℃,热反应时间为3.7h-4.3h。

64.在其中一个示例中,所述曲料和所述水的质量比为1:(1.5-2.5),例如1:1.5、1:1.6、1:1.7、1:1.8、1:1.9、1:2.0、1:2.1、1:2.2、1:2.3、1:2.4、1:2.5。

65.在其中一个示例中,所述酱油饼粕的含水量为25wt%-35wt%,所述发酵液与所述酱油饼粕的质量比为(3-5):1,例如3:1、3.5:1、4:1、4.5:1、5:1。可选地,所述发酵液与所述酱油饼粕的质量比为(3-4):1。

66.本发明中,“酱油饼粕”是指经过传统酱油在压榨提油后,经过二次提取压榨或不经过二次提取压榨后残留的酱油饼粕,通常其含水量介于25wt%-35wt%之间,氨基酸态氮≤0.3wt%-0.8wt%。

67.在其中一个示例中,所述糖在所述混合物料中的占比大于等于3.5wt%,例如3.5wt%、3.7wt%、3.9wt%、4.0wt%、4.3wt%、4.5wt%、4.7wt%、5wt%、5.2wt%等。可选地,所述糖在所述混合物料中的占比为3.5wt%-4.5wt%。

68.在其中一个示例中,所述糖选自蔗糖、葡萄糖、果糖、乳糖、麦芽糖、木糖、核糖或者其结合。

69.本发明对曲料不做特别限定,其可以但不限于通过如下步骤制备:

70.混合脱脂大豆、小麦和水,灭菌,制备固体发酵培养基;

71.向所述固体发酵培养基中接种米曲霉,固体发酵,制备所述曲料。

72.在其中一个示例中,所述脱脂大豆和所述小麦的质量比为1:(0.8-1.2),例如为1:0.8、1:0.9、1:1、1:1.1、1:1.2。

73.在其中一个示例中,所述水的用量是所述脱脂大豆和所述小麦总质量的1倍-1.5倍,例如1倍、1.1倍、1.2倍、1.3倍、1.4倍、1.5倍。

74.在其中一个示例中,固体发酵的温度为30℃-35℃,固体发酵的时间为90h-100h。固体发酵的温度例如为30℃、31℃、32℃、33℃、34℃、35℃,固体发酵的时间例如90h、91h、92h、93h、94h、95h、96h、97h、98h、99h、100h。

75.在其中一个示例中,收集所述酱醪中的发酵液的方式包括压滤,压滤温度为55℃-65℃,压滤压力为0.1mpa-0.8mpa。压滤温度例如为55℃、56℃、57℃、58℃、59℃、60℃、61℃、62℃、63℃、64℃、65℃。压滤压力例如为0.1mpa、0.2mpa、0.3mpa、0.4mpa、0.5mpa、0.6mpa、0.7mpa、0.8mpa。

76.本发明的第二方面

77.本发明提供一种酱油,所述酱油通过所述的制备方法制备获得。

78.具体实施例

79.下面将结合实施例对本发明的实施方案进行详细描述。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,优先参考本发明中给出的指引,还可以按照本领域的实验手册或常规条件,还可以按照制造厂商所建议的条件,或者参考本领域已知的实验方法。

80.下述的具体实施例中,涉及原料组分的量度参数,如无特别说明,可能存在称量精度范围内的细微偏差。涉及温度和时间参数,允许仪器测试精度或操作精度导致的可接受的偏差。

81.实施例1

82.步骤1、将小麦、脱脂大豆、水按一定比例混合拌匀后121℃灭菌30分钟,制成固体发酵培养基。其中,固体发酵培养基的配方为:脱脂大豆:小麦=1:1(w/w),润水1.2倍。

83.步骤2、将沪酿3.042米曲霉曲精按固体培养基重量的0.03%接种于固体发酵培养基中,32℃培养96小时至成熟,制得曲料。

84.实施例2、不同底物浓度及发酵时间对酱醪品质的影响

85.取实施例1制备的曲料,设置曲料与水的比例分别为质量比1:2、1:3、1:4,在55℃的温度下进行液态发酵,每天复油一次。

86.液态发酵过程中以及结束后,测量酱醪中氨氮、谷氨酸、总酸、全氮这几个关键指标。结合料液流动性情况,选择合适料液比。具体数值如下:

87.表1

[0088][0089]

料水比对酱醪理化指标的影响:曲料与水比例为1:2的实验组,料液关键指标氨氮、总酸、谷氨酸、全氮,均明显高于1:3实验组、1:4实验组,1:3实验组与1:4实验组组间无明显差异;

[0090]

发酵时间对酱醪理化指标的影响:发酵时间由发酵5天延长至7天,关键理化指标

氨氮、总酸、谷氨酸、全氮大多出现较明显上升,从7天延长至10天,氨氮、总酸、谷氨酸、全氮无上升反而大多出现较大幅度下降。

[0091]

综上所述,从液态发酵至第10天结果来看,选择采用曲料与水比例为1:2,液态发酵时间为7天。

[0092]

实施例3、酱油饼粕添加量及热反应时间对酱油原油品质的影响

[0093]

将实施例1制备的曲料与水以质量比1:2混合、并经55℃液态发酵7天后所得的酱醪在温度60℃、0.6mpa的条件下进行压滤得到发酵液。

[0094]

往发酵液中添加酱油饼粕进行搅拌,并加入蔗糖,其中蔗糖占发酵液、酱油饼粕和蔗糖组成的混合物料总质量的3.61%,并设置不同酱油饼粕添加量,在95℃的温度下热反应,收集反应液,即为酱油原油。

[0095]

热反应过程中及热反应结束后,重点对反应液的风味进行感官测评,同时测量关键理化指标变化情况。具体如下:

[0096]

表2

[0097][0098][0099]

发酵液与酱油饼粕混合比例对混合液氨氮、总酸、谷氨酸含量无明显影响;

[0100]

在合适的热反应时间条件下,发酵液与酱油饼粕混合比例对反应液的香气影响影响明显,3:1实验组的热反应2h和3h对应的反应液的酱香风味明显,口感整体较为醇厚,4:1实验组的热反应3h对应的反应液有较明显酱香风味,口感略薄;5:1实验组的热反应1h、2h

对应的反应液酱香风味弱,热反应3h后有较明显酱香风味,口感薄;

[0101]

发酵液与酱油饼粕质量比为3:1的实验组,热反应能明显增加反应液的酱香及口感浓厚度,95℃热反应1h产生一定程度的酱香风味,酱香风味偏弱,反应至2h、3h或者4h所得反应液酱香浓郁,口感变醇厚明显;继续延长热反应时间至5h料液出现较明显焦苦味。成品调配显示热反应3h,酱油产品的酱香及口感在各实验组中为最优。

[0102]

酱油饼粕是指经过传统酱油在压榨提油后,经过二次提取压榨或不经过二次提取压榨后残留的酱油饼粕,其含水量介于25-35%,氨基酸态氮≤0.3-0.8wt%。

[0103]

对比例1

[0104]

取实施例1制备的曲料,将曲料与水以质量比1:2混合,经55℃液态发酵7天制备酱醪,在温度60℃、0.6mpa的条件下进行压滤,收集发酵液,将发酵液分别在60℃、70℃、80℃温度条件下进行后熟试验,对后熟处理制备的样品测量关键理化指标,重点关注发酵液香气、口感变化。具体如下:

[0105]

表3

[0106][0107][0108]

将本对比例的上述经后熟处理制备的样品和实施例3中发酵液与酱油饼粕3:1混合后95℃热反应3小时对应的样品做对比,前者的测试结果整体弱于后者,且生产效率及成本均高于热反应工艺。

[0109]

对比例2

[0110]

将对比例1经后熟处理的样品进一步与酱油饼粕按质量比3:1混合,并参照实施例3添加蔗糖,在95℃条件下热反应3小时,收集反应液。

[0111]

然后将本对比例制备的反应液与实施例3对应热反应条件下制备的反应液进行对比。结果如下:

[0112]

表4

[0113][0114]

液态发酵后,发酵液在60℃条件下后熟处理1天或者在70℃条件下后熟处理1天,再进行热处理,能够增加发酵液酱香风味和口感浓厚度,发酵液的酱香风味和口感与实施例3对应热处理下获得的发酵液酱香风味和口感相当,不过部分关键指标含量不及将发酵液不经后熟处理直接在95℃条件下热处理3小时所得发酵液。

[0115]

实施例4、工艺稳定性测试

[0116]

通过实施例1-3和对比例1-2,本实施例确定采用如下酱油制备方法制备酱油(参照图1):

[0117]

一、参照实施例1制备曲料,将所述曲料与水混合,制备发酵物料;

[0118]

该步骤中,曲料和水的质量比为1:2;

[0119]

二、将所述发酵物料在55℃下液态发酵7天,制备酱醪;

[0120]

三、收集(压滤)所述酱醪中的发酵液,将所述发酵液与酱油饼粕、蔗糖混合,所得混合物料在95℃热反应3h,收集(压滤)反应液,制备酱油原油;

[0121]

该步骤中,发酵液与酱油饼粕的质量比为3:1,蔗糖在混合物料中的占比为3.61wt%;

[0122]

四、用所述酱油原油制备酱油。

[0123]

原料用量参数如下表,并进行100升中试实验批次验证:

[0124]

表5

[0125][0126]

各批次产品品质指标如下。

[0127]

表6

[0128]

试验批次总酸氨氮谷氨酸ph水活可溶性无盐固形物批次11.971.121.434.800.9033.18批次22.041.071.384.900.8730.45批次31.921.091.414.950.8733.51批次41.951.041.354.920.8834.84

[0129]

以上结果表明各批次快速生香酱油产品理化指标数据结果相差较小,产品品质相对较稳定。

[0130]

实施例5、感官鉴评对比

[0131]

筛选21人有经验的食品监评人员对试验生产的酱油产品进行菜式应用鉴评,选择的应用方式为点蘸,菜品为水饺。

[0132]

对比竞品为竞品a与竞品c及竞品b,由超市采购而得,对比实施批次为实施例4第4批次。鉴评方式为水饺煮熟后点蘸鉴评。鉴评标准分为色泽、香气、鲜味的强度评价及综合喜好度评价。色泽、香气、鲜味的强度评价有10份代表强度最低,5分强度最高。而综合喜好度0份为非常不喜欢至5分非常喜欢。鉴评结果如图2所示,结果表明此技术开发的酱油在香气、鲜味和整体风味优于竞品,对新产品的喜好度也优于市场竞品。

[0133]

实施例6

[0134]

一、制备曲料,将曲料与水按质量比1:1.5混合,制备发酵物料。

[0135]

其中,曲料通过如下步骤制备:

[0136]

步骤1、将小麦、脱脂大豆、水混合拌匀后121℃灭菌30分钟,制成固体发酵培养基。其中,固体发酵培养基的配方为:脱脂大豆:小麦=1:0.8(w/w),润水1倍。

[0137]

步骤2、将沪酿3.042米曲霉曲精按固体培养基0.03wt%的孢子重量接种于固体发酵培养基中,30℃培养100小时至成熟,制得曲料。

[0138]

二、将发酵物料在50℃下液态发酵15天,制备酱醪。

[0139]

三、对酱醪进行压滤,以收集酱醪中的发酵液,将发酵液与酱油饼粕、蔗糖混合,所得混合物料在90℃热反应4.5h,收集反应液,制备酱油原油。

[0140]

其中,压滤的温度为55℃,压滤的压力为0.8mpa;酱油饼粕的含水量为25wt%,发酵液与酱油饼粕的质量比为4:1,蔗糖在混合物料中的占比为3.5wt%。

[0141]

四、用酱油原油制备酱油。

[0142]

实施例7

[0143]

一、制备曲料,将所述曲料与水混合,制备发酵物料。

[0144]

其中,曲料通过如下步骤制备:

[0145]

步骤1、将小麦、脱脂大豆、水混合拌匀后121℃灭菌30分钟,制成固体发酵培养基。

[0146]

步骤2、将沪酿3.042米曲霉曲精按固体培养基0.03wt%的孢子重量接种于三角瓶中的固体发酵培养基中,35℃培养90小时至成熟,制得曲料。

[0147]

固体发酵培养基的配方为:脱脂大豆:小麦=1:1.2(w/w),润水1.5倍。

[0148]

曲料与水的质量比1:2.5。

[0149]

二、将所述发酵物料在60℃下液态发酵5天,制备酱醪。

[0150]

三、收集(压滤)所述酱醪中的发酵液,将所述发酵液与酱油饼粕、蔗糖混合,所得混合物料在100℃热反应1.5h,收集(压滤)反应液,制备酱油原油。

[0151]

压滤的温度为65℃,压滤的压力为0.1mpa;

[0152]

所述酱油饼粕的含水量为35wt%,发酵液与所述酱油饼粕的质量比为5:1,蔗糖在混合物料中的占比为4.5wt%。

[0153]

四、用所述酱油原油制备酱油。

[0154]

表7

[0155]

实施例综合风味(酱香)总酸氨氮谷氨酸实施例3酱香风味明显,口感醇厚2.1521.0761.345实施例6酱香风味明显,口感醇厚2.1791.1251.258实施例7酱香风味明显,口感醇厚1.9131.0081.187

[0156]

注:实施例3的数据为表2中发酵液与酱油饼粕的质量比为3:1的实验组、95℃条件下热反应3h的测量结果。

[0157]

以上所述实施方式和实施例的各技术特征可以进行任意合适方式的组合,为使描述简洁,未对上述实施方式和实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为在本说明书记载的范围中。

[0158]

以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。此外应理解,在阅读了本发明的上述讲授内容之后,本领域技术人员可以对本发明作各种改动或修改,得到的等价形式同样落于本技术的保护范围。还应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑的分析、推理或者有限的试验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书及附图可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1